Endüstriyel otomasyon söz konusu olduğunda, Baskılı Devre Kartı Tertibatı (PCBA) makinelerin ve önemli altyapı parçalarının merkezi kontrol ünitesidir. Ancak endüstriler tüketici elektroniğinden farklıdır. Tüketici elektroniğinde kontrollü ortamlar norm iken, endüstriyel ekipman ve makinelerde, çok yüksek ve düşük sıcaklık aralıkları ile aşırı titreşim ve elektriksel gürültünün olduğu aşırı ve zorlu çalışma ortamlarında performans gösterme ihtiyacı vardır.

Bu sektörde, tek bir bileşenin arızalanmasıyla ilgili riskler çok ciddidir. Sonuçlar arasında, bunlarla sınırlı olmamakla birlikte, üretimdeki duruş süreleriyle ilgili ciddi ve üretim maliyetleri, güvenlik riskleri ve üretim kaybıyla ilgili maliyetler yer alır. Bu nedenle, birincil mühendislik gereksinimi güvenilirliği sağlamaktır. Bu kılavuz, montaj sürecine, temel PCB üretim standartlarına, bileşen seçimine ve uzun bir süre boyunca operasyonda güvenilirliği sağlamak için özenli kalite kontrolüne odaklanarak endüstriyel PCBA mühendisliğine derinlemesine bir dalış sağlar.

Tanım: PCBA nedir

Eğitimsiz bir kişinin gözünde bir devre, üzerinde bazı gümüş noktalar bulunan yeşil bir karttan başka bir şey değildir. Bununla birlikte, PCBA'nın anlamını anlamak için, kartın devreden gerçekten ayırt edilmesi gerekir.

A PCB, veya Baskılı Devre Kartı (tarihsel olarak bazen baskılı kablo panosu veya kablo panosu olarak adlandırılır), çıplak karttır. Substrat, belirli bir dielektrik sabitine sahip FR-4 fiberglas malzeme ve iletken yollar oluşturmak için kazınmış bakır izlerdir ve sadece gerçekleştirilmesi gereken bir potansiyeldir.

PCBA veya Baskılı Devre Kartı Montaj, gerçekleştirilmiş potansiyeldir. Kart üzerine lehimlenmiş kapasitörler, anahtarlar, dirençler ve röleler gibi elektronik bileşenlere sahip monte edilmiş karttır. Çıplak PCB'lerden işlevsel bir elektronik devreye bu dönüşüm endüstrinin özüdür.

Endüstriyel kontrol alanında baskılı devre kartı montajı kadar karmaşık bir şeyin basitçe “bazı parçaların karta lehimlenmesi” olduğunu söylemek aşırı derecede yetersiz bir ifadedir. Endüstriyel alanda PCB montajı başlı başına bir mühendislik alanıdır. Üretim alanı içinde sadece bir adım değil, daha ziyade aşağıdakileri içeren kapsayıcı bir felsefe oluşturur:

- Tedarik Zinciri Yönetimi: Her bir direncin ve çipin orijinal olduğunun ve onlarca yıl boyunca tedavülde kalacağının garantisidir.

- DFM (Üretim için Tasarım): Kartın çeşitli teknikler kullanılarak hızlı ve güvenilir bir şekilde üretilebilmesi için ilk kart üretilmeden çok önce kart üzerindeki bileşenlerin düzenlenmesi.

- Yaşam Döngüsü Bakım: Bir ürünü bugün tasarlayabilmek ve on beş yıl içinde servis ve onarımını mümkün kılmak.

Endüstriyel PCBA'yı üstlenirken, sadece elektrik bileşenlerini bir karta yerleştiren bir “iş atölyesi” ile yetinilmez. Söz konusu ürünün itibarı için bir temel oluşturulmaktadır.

Endüstriyel ve Tüketici PCBA'sı: Kritik Farklılıklar

Bunun nedeni endüstriyel kontrolörlerin bir tüketici tabletinin işlem biriminden çok daha karmaşık bir mimariye sahip olması mı? Hayır. Bunun nedeni arıza maliyetidir.

Bir akıllı telefon bir arıza durumunda basitçe yeniden başlatılırken, bir yüksek fırını yöneten PLC farklı bir senaryodur. Endüstriyel PCBA, güvenilirliğe hiçbir ticari kullanım elektroniğinin gerektirmediği düzeyde önem verir.

IPC Sınıf 2 ve Sınıf 3 Standartları

Elektronik bileşenlerin montajı için kalite standartları öncelikle IPC-A-610 standartları tarafından belirlenir.

- Sınıf 2 (Özel Hizmet Elektronik Ürünleri): Bu sınıf dizüstü bilgisayarlar ve ev aletleri gibi çoğu tüketici elektroniğini içerir. Bu tür elektronik devrelerin çalışması ve uzun ömürlü olması beklenir ancak çalışmaları işlev açısından kritik değildir.

- Sınıf 3 (Yüksek Performans/Sert Çevre Elektronik Ürünler): Bu, tıbbi ekipman, endüstriyel otomasyon ve havacılık devre kartı montajı için altın standarttır.

Farkı yaratan şey inceliklerdir. Örneğin lehim dolgusunu ele alalım. Bir tüketici Sınıf 2 ürünü için, Delikten geçen bir bileşen, parçayı yerinde tutma denetimini geçmek için namluda yalnızca 50% dikey lehim dolgusu elde etmekle yeterlidir ve bu yeterlidir.

Öte yandan, Sınıf 3'te endüstriyel kullanım için sınıflandırılmış bir ürün, aynı bağlantının 75% ila 100% lehim ile doldurulmasını gerektirir. Bu sadece yeterli elektrik iletkenliği sağlamak için değil, aynı zamanda yeterli mekanik stabilite içindir. Bir fabrika zeminini karakterize eden sürekli titreşimlere dayanmak suretiyle şokları absorbe etmeye bağlı mekanik bir yapı görevi görür.

Ayrıca, Sınıf 3 için görsel incelemeler son derece ayrıntılıdır. Sınıf 2 için sadece kozmetik olan küçük çizikler veya bazı lehim hataları gibi küçük kusurlar Sınıf 3 için kusurdur. Endüstriyel PCBA alanında, düzen ve kaos arasında duran tek şeyin mükemmellik olduğunu söylemekten hoşlanıyoruz.

Zorlu Çalışma Ortamlarında Esneklik

Kolaylık sağlamak için üretilmiş cihaz koleksiyonlarından oluşan tüketici elektroniği, iklim kontrollü, güvenli bir ortamda ceplere veya masaların üstüne yerleştirilebilir. Öte yandan endüstriyel elektronikler siperlerde yaşar. Endüstriyel bir PCBA dayanmak zorundadır:

- Aşırı Sıcaklıklar: Kış, ısıtılmayan bir depoda -40 santigrat dereceye kadar soğuk olabilir ve sonra mücadele edilmesi gereken fırın vardır - 85 santigrat derecenin üzerinde olabilir.

- Titreşim ve Şok: Zayıf lehim bağlantıları yorulabilir, standart kapasitörler ise çatlayabilir. Ağır motorlar ve presler sürekli sallanır.

- Kirlenme: Havadaki nem, iletken toz, yağ buharı ve aşındırıcı buhar bulutları.

Ancak belki de o zaman daha büyük bir düşman vardır ve bu da zamandır. Tüketici ürünleri 2-3 yıllık hızlı bir değiştirme döngüsü için tasarlanırken, Endüstriyel ekipman 10 ila 20 yıl boyunca - tipik olarak 7/24 döngüde - çalışır durumda olması beklenen bir sermaye harcamasıdır. Bugün tasarladığınız baskılı devre kartı düzeneği, bir sonraki nesil mühendisler sahaya çıktığında hala çalışır durumda olmalıdır.

Dayanıklı Endüstriyel Elektronikler için Temel Montaj Adımları

Endüstriyel kullanım için tasarlanmış bir devre kartı üretmek kimya, fizik ve mekaniğin dikkatli bir kombinasyonunu gerektirir. Genel süreç akışı diğer devre kartı üretim biçimlerine benzer olsa da, endüstriyel süreç sırasında ek koruma ve doğrulama katmanları uygulanmalıdır.

En güvenilir pano montajı için tipik bir iş akışı aşağıdaki gibidir:

| Adım | Fonksiyon | Endüstriyel Kritiklik |

| 1. Lehim Pastası Baskısı | PCB'nin yüzeyine lehim pastasının uygulanması. | Hassas şablonlar, yüksek voltajlı alanlarda kısa devreyi önlemek için hacmi kontrol eder. |

| 2. SPI (Lehim Pastası Muayenesi) | Macun birikintilerinin 3D incelemesi. | 100% verimini sağlamak için parçalar yerleştirilmeden önce hacim sorunlarını yakalar. |

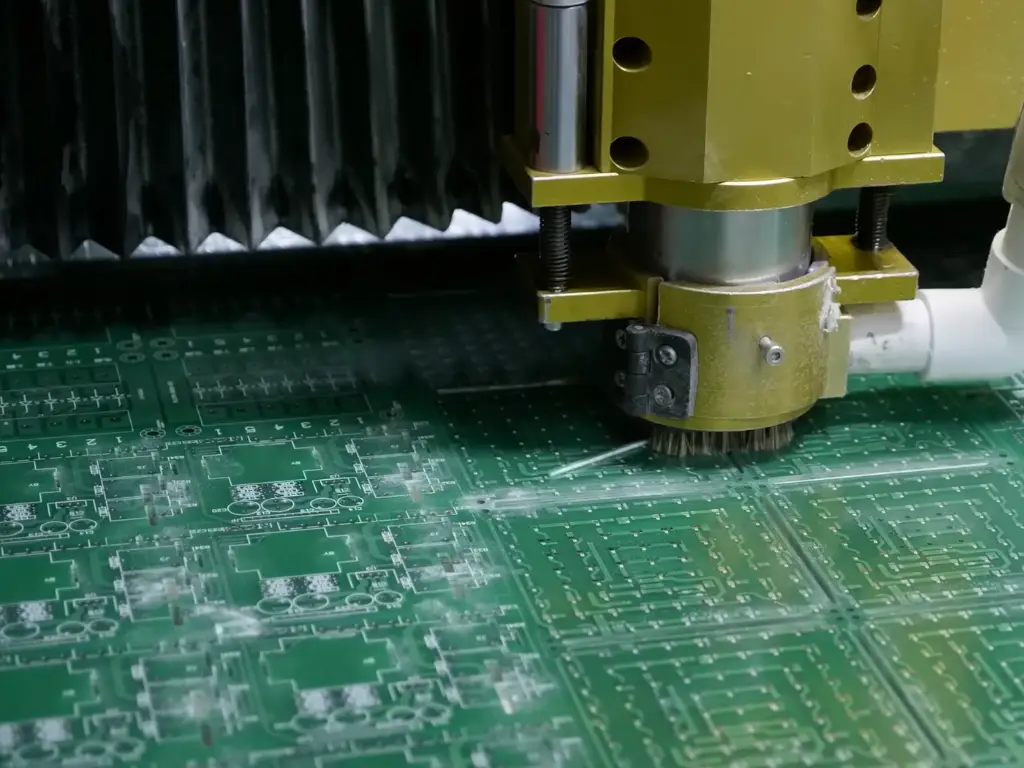

| 3. Seç ve Yerleştir | Yüzey montaj bileşenlerinin yüksek hızlı robotik yerleştirilmesi. | Yüksek basınçlı yerleştirme, yüksek hızlı hareket sırasında parçaların yapışmasını sağlar. |

| 4. Reflow Lehimleme | Macunu eritmek için kartın yeniden akış fırınında ısıtılması. | Özelleştirilmiş termal profiller, hassas endüstriyel IC'lere termal şok uygulanmasını önler. |

| 5. AOI (Otomatik Optik Muayene) | Kameralar çarpıklık, tombstoning ve polarite kontrolü yapar. | Sınıf 3 lehim bağlantısı kalite gereksinimlerini doğrular. |

| 6. THT (Delik İçi Teknolojisi) | Kurşunlu parçaların manuel veya robotik olarak yerleştirilmesi. | Ağır hizmet tipi konnektörler ve röleler için gereklidir. |

| 7. Dalga Lehimleme | THT parçalarının erimiş lehim dalgası ile lehimlenmesi. | 75%+ namlu dolumu elde etmek için ayarlanmış parametreler. |

| 8. ICT / FCT Testi | Elektriksel ve fonksiyonel doğrulama. | Kartı stres testine tabi tutmak için endüstriyel yükleri simüle eder. |

| 10. Konformal Kaplama / Potting | Koruyucu katmanların uygulanması. | Endüstriyel ortama karşı son kalkan. |

Mekanik Dayanım için SMT ve THT Karışımı

Minyatürleştirme savaşında, tüketici elektroniği endüstrisi daha hızlı, daha ucuz ve daha küçük bir toplam ürün ürettiği için yüzey montaj teknolojisi (SMT) lehine delik içi teknolojiyi (THT) neredeyse tamamen göz ardı etmiştir.

THT'nin kalıcı olduğu endüstriyel PCBA için durum böyle değildir. Bunun nedeni, çoğunlukla yüzeye montaj teknolojisi (SMT) bileşenlerinin mekanik tutuş için kartın yüzeyindeki lehime dayanmasıdır. Yani, bir teknisyen ağır bir I/O konnektörünü sık sık takıp çıkaracaksa veya kart üzerinde sağlam bir güç rölesi varsa, kesme kuvveti bir SMT alt tabaka pedini karttan çekecektir.

Endüstriyel panolar, beyin için SMT kullandığımız (mikrodenetleyiciler, dirençler) ancak ‘kas’ için THT kullandığımız (konektörler, röleler, kapasitörler), THT bileşenlerinin uçlarının panodan geçtiği ve böylece kendilerini mekanik olarak sabitlediği bir ‘hibrit karışım’ kullanır. Bu, fiziksel sıkıntıya, yüksek akımlı termal döngüye ve diğer termal genleşmelere dayanmak için gereken yapısal bütünlüğü sağlar.

Konformal Kaplama ve Potting Prosesleri

Bileşenler lehimlendikten ve akı kalıntıları temizlendikten sonra iş bitmiş sayılmaz. Kart hala çıplaktır ve elementlere maruz kalır. İşte bu noktada endüstriyel PCBA'nın zırhı olan Konformal Kaplama ve Potting devreye girer.

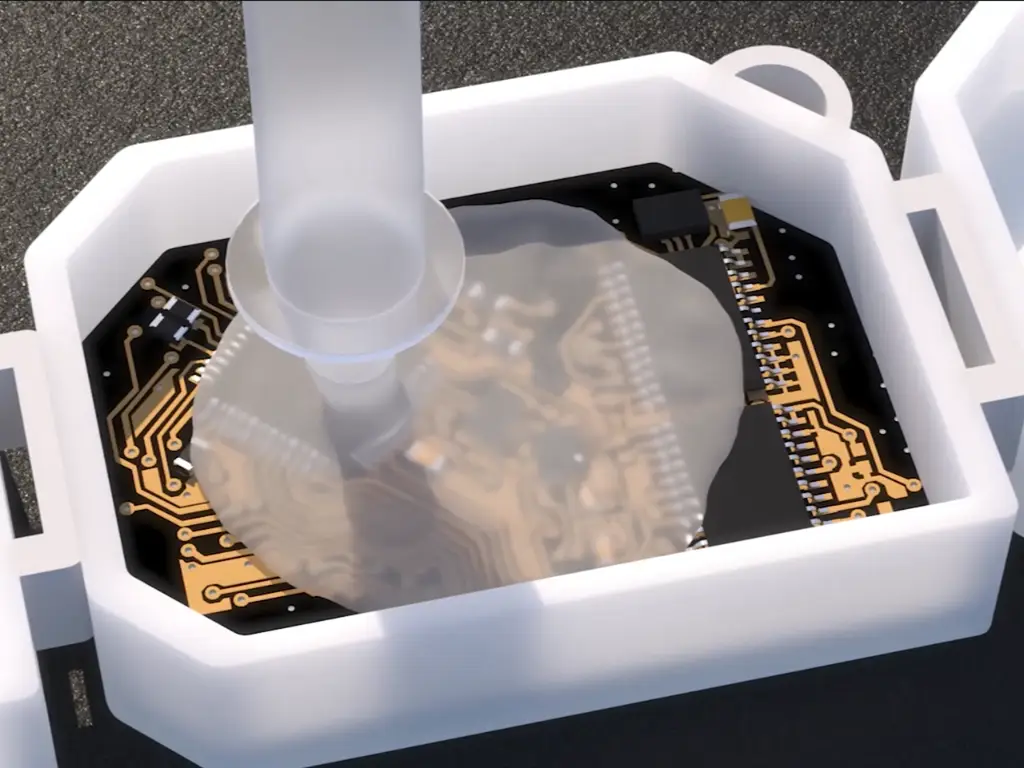

- Konformal Kaplama: Bu, akrilik, silikon veya poliüretandan oluşan ince bir koruyucu polimerik filmin tüm PCBA üzerine püskürtüldüğü bir işlemdir. Kaplama sahte bir deri görevi görür ve devrelerin nem, toz ve tuz spreyi, kimyasal buharlar veya diğer dumanlar dahil olmak üzere sudan etkilenmesini önlemeye yardımcı olur. Konformal Kaplama olmadan, korumasız bir kart özellikle birden fazla pini köprüleyebilecek ve tüm karta kısa devre yaptırabilecek yoğuşmaya karşı savunmasızdır.

- Potting (Kapsülleme): Bazı ekstrem ortamlar için, PCBA'nın tamamı bir saksı kabuğuna yerleştirilir ve üniteye sertleşen epoksi veya silikondan oluşan sıvı bir polimer bileşiği doldurulur. Bu, üniteyi titreşim ve su geçirmez ve servis edilemez hale getirir.

Endüstriyel bir PCBA için bunlar “isteğe bağlı yükseltmeler” değildir. Hayatta kalmak için gereklidirler.

Bileşenler PCBA için Neden Bu Kadar Önemlidir?

Nihai ürünün kalitesi, yukarıda detaylandırıldığı gibi zorlu denetimlere ve ortodoks montaj adımlarına rağmen her zaman ilk malzemelerin kalitesine bağlı olacaktır. Bir lehim bağlantısı mükemmel olabilir ve kaplama kusursuz olabilir, ancak ısıya maruz kaldığında çok erken arızalanacak bir kapasitör varsa veya voltaj çok yükseldiğinde bir röle sıkışarak kapanırsa bunların hepsi boşa gidecektir. Endüstride ve bir kural olarak, bileşenler sadece can sıkıcı küçük yer tutucular olamaz. Onlar, ortamın zorlu gerçekliğine kendi başlarına dayanabilmeleri gereken yapı taşlarıdır.

Dolayısıyla, PCBA'nın kalitesi ancak bileşenlerin kalitesi kadar iyidir. Komple ve karmaşık bir kontrol ünitesinin arızalanması ve işe yaramaz hale gelmesi için sadece bir tanesi yeterlidir. Bu durum donanım açısından küçük bir tasarrufa yol açabilir, ancak arıza süresinin yanı sıra işletme ve bakım maliyetlerinin artması nedeniyle büyük kayıplara neden olacaktır. İşte tam da bu nedenle mühendislik çabalarımızı sadece bir panoyu “monte etmeye” odaklamıyoruz, bunun yerine yapı taşlarını “iyileştirmeye” odaklanıyoruz, çünkü seçim ilk savunma hattıdır ve panonun nihai başarısını veya başarısızlığını belirleyecektir.

Endüstriyel PCBA için Güvenilir Bileşenler Nasıl Seçilir?

PCBA bir sistemdir ve ne yazık ki sadece sistemdeki en zayıf halka kadar güçlüdür. Lehim bağlantılarını ne kadar iyi yaptığınız ve konformal kaplamayı ne kadar iyi uyguladığınız önemli değildir; tek bir elektrolitik kapasitör çok erken kurursa veya bir röle kontağı yük altında kaynakla kapanırsa tüm kart yine de arızalanabilir. Endüstriyel baskılı devre kartı montajı için kaynak bulma, bir zihniyet gerektirir: parçaları fiyata göre seçmiyorsunuz; parçaları hayatta kalmaya göre seçiyorsunuz. İşte Temel Endüstriyel Bileşenler Kontrol Listesi:

| Bileşen Tipi | PCBA'daki Rolü | Endüstriyel Gereksinim |

| Güç Kaynakları | Gerilim dönüştürme | Yüksek verimlilik, aşırı voltaj koruması. |

| Röleler | Anahtarlama yükleri | Sızdırmaz muhafaza, yüksek temas dayanıklılığı. |

| Terminal Blokları | I/O Bağlantısı | Yüksek tork direnci, yanıcı olmayan malzeme. |

| Kondansatörler | Enerji Depolama | Yüksek sıcaklık (105°C+), uzun saat derecesi. |

| Mikrodenetleyiciler | İşleme | Geniş sıcaklık aralığı, uzun süreli kullanılabilirlik. |

Endüstriyel ekipmanınızın uzun ömürlü olmasını sağlamak için Malzeme Listenizdeki (BOM) her bir bileşen de üç kritik ölçüme göre değerlendirilmelidir:

Boyut 1: Çevresel Dayanıklılık

Endüstriyel ortam affedici değildir. Ticari Sınıf olarak kabul edilen ve 0°C ila 70°C için derecelendirilen bileşenler ofis tabanlı ekipmanlar içindir. Isıtılmayan bir pompa istasyonunda veya bir fırının yanında duran bir kontrol kabininde, bir bileşen farklı arıza modlarıyla sonuçlanacak termal gerilimlere maruz kalacaktır.

- Sıcaklık: Mutlak minimum olarak Endüstriyel Sınıf (-40°C ila +85°C) belirtmelisiniz. Kondansatörler gibi kritik pasif bileşenler 105°C veya hatta 125°C değerlerine sahip olmalıdır.

- Fiziksel Bütünlük: Terminal blokları ve konektörler gibi bir dizi parça muhafaza malzemelerinden yapılır. Bazı plastikler donma koşulları veya yüksek sıcaklıklar nedeniyle hem kırılgan hale gelebilir hem de deforme olabilir. Ağır Endüstriyel bileşenler, yapısal bütünlüğü korumak ve çevreden gelen aşırı titreşim altında kabloların kenetli kalmasını sağlamak için yüksek performanslı poliamidlerden tasarlanmıştır.

Boyut 2: Elektriksel Derating

Endüstri mühendisliği dünyasında, bir bileşeni maksimum nominal kapasitede çalıştırmak (“redlining”) garantili bir felakettir. Güvenilirliğin zirvede olması için, Elektriksel Derating uygulanmalıdır ve bu, çalışma koşullarının muhtemelen çok ötesinde özelliklere sahip bileşenlerin kasıtlı olarak seçilmesidir.

- 50% Kuralı: Örneğin, 24V'luk bir devreniz varsa, 25V'luk bir kondansatörünüz olmamalıdır. Bunun yerine 50V'luk bir kondansatör kullanılmalıdır. Eğer 5 Amper anahtarlaması gereken bir röleniz varsa, 10 Amper için derecelendirilmiş bir röle seçilmelidir.

- Neden önemli? Endüstriyel güç şebekeleri “kirlidir”, yani büyük motorların neden olduğu voltaj yükselmeleri ve endüktif vuruşlardan etkilenirler. Derating ile kritik bir güvenlik marjı sağlanır. Bu, bu dalgalanmalar için bileşenin yıkıcı dielektrik bozulma ve termal aşırı yük olmadan bu stresi kaldırması gerektiği anlamına gelir.

Boyut 3: Yaşam Döngüsü Yönetimi ve Kullanılabilirlik

Tüketici elektroniği 18 aylık döngülerle hareket ederken, endüstriyel pazar onlarca yılda hareket eder. Kartları en son ve en iyi çipler etrafında tasarlamak neredeyse her zaman kötü bir fikirdir, çünkü üretici bu çipleri 2 yıl sonra kullanımdan kaldırır (End of Life - EOL).

- Eskime Maliyeti: Önemli bir bileşenin modası geçerse, PCBA'yı yeniden tasarlamak, yazılım sürücülerini yeniden yazmak ve tüm makineyi yeniden sertifikalandırmak gibi pahalı bir kabusla karşı karşıya kalırsınız.

- Strateji: Yayınlanmış bir Uzun Vadeli Kullanılabilirlik Yol Haritasına sahip bileşenlere odaklanın. Doğrulanmış endüstriyel tedarikçiler belirli serileri 10 ila 15 yıl boyunca üreterek cihazınıza yıllarca servis verebilmenizi ve yedek parça üretebilmenizi sağlayacaktır.

İşte bu noktada tedarik zinciri stratejik ortağınız haline gelir. Bu titiz standartları karşılayan (sertifikalı, test edilmiş ve mevcut) bileşenleri bulmak PCBA üreticileri için lojistik bir kabus olabilir.

Sektör liderlerinin OMCH'ye yönelmesinin nedeni budur.

ile 38 yıllık üretim tecrübesi, OMCH, güvenilirliğin yapı taşlarını sağlar. İster sağlamlığa ihtiyacınız olsun Anahtarlamalı Güç Kaynakları yüksek aşırı yük kapasitesine sahip, Röleler milyonlarca döngü için test edilmiş veya dayanıklı Terminal Bloklar Ağır torka dayanıklı olan ürünlerimiz, özellikle fabrika zemini için tasarlanmıştır. Biz sadece parça satmıyoruz; ISO 9001 kalitesi ve CE/RoHS sertifikasyonundan gelen gönül rahatlığını sağlıyoruz. BOM'unuzu OMCH bileşenleriyle doldurduğunuzda, istikrar mirasımızı devralmış ve bitmiş kartınızın yaşam döngüsünü güvence altına almış olursunuz.

Endüstriyel Uygulamalarda Üretim için Tasarım (DFM)

Güvenilirlik eklenmez; PCB düzeninin içine yerleştirilmiştir. DFM, endüstriyel sektörde yüksek güç ve güvenlik uyumluluğu için özel tasarım hususları gerektiren üretim kısıtlamalarınızı tasarıma dahil etme etrafında döner.

İlk faktör, Ağır Bakır yoluyla termal yönetimi içerir. Endüstriyel kontroller, servo motorlar ve ısıtıcılar gibi yüksek güçlü yüklere sahiptir ve bunlar da PCB izleri boyunca ısı üretir. Standart bir thin bakır tabakası (1oz) genellikle yeterli değildir, bu da akım darboğazlarına ve kartın delaminasyonuna neden olabilecek sıcak noktalara yol açar. Endüstriyel tasarımlar 2oz ve 3oz bitmiş bakır ağırlığı kullanmaktır. Daha kalın bakırın amacı, termal enerjiyi iletken pedler ve iç katmanlar boyunca yayarak yüksek akımın aşırı ısınma olmadan akmasını sağlayan oldukça etkili bir soğutucu görevi görmektir.

İkinci faktör sinyal bütünlüğü ve Güvenlik Aralığı (Kaçak ve Açıklık) ile ilgilidir çünkü endüstriyel ortamlar elektriksel olarak gürültülüdür. Ayrıca, endüstriyel ortamlarda genellikle yüksek voltajlar (380V, 480V) ve hassas 5V mantık aynı kart üzerinde bir arada bulunur. “Açıklık” iletkenler arasında havadan geçen en kısa mesafedir, “Kaçak” ise yüzey boyunca olan mesafedir. Bu ikisi çok sıkıysa, bir voltaj yükselmesi ve elektriksel olarak iletken fabrika tozu tabakasının çakışması bir ark parlamasına dönüşebilir ve sistem tahrip olur. Endüstriyel DFM'nin kabul edilebilir olması için bu tür güvenlik standartlarına (UL 60950 veya IEC 62368) uyması gerekir; bu da tipik olarak, tüketici elektroniği için alışılmadık bir güvenlik uygulaması olan kaçak mesafesini etkili bir şekilde artırmak için PCB tasarımına manuel olarak oyulmuş güvenlik yuvalarının eklenmesi gerektiği anlamına gelir.

Kritik Görev Güvenilirliği için Gelişmiş Test Protokolleri

Her operasyon merkezinde, kalite kontrol temel bir işlemdir ve sadece denetimlerle sınırlı değildir. Görev açısından kritik güvenilirlik için en iyi PCBA üretimi, kartların ek testler yapılmadan sahaya sürülmemesini sağlamak için sayısız denetim içeren kapsamlı test prosedürleriyle birleştirilir.

- Devre İçi Test (ICT): Sürecin ana özelliği, hedef montaj üzerinde önceden tanımlanmış test noktaları ile arayüz oluşturmak için özel olarak tasarlanmış bir “çivi yatağı” fikstürünün kullanılmasıdır. Kart üzerindeki şemanın amaçlanan tasarımın doğru bir temsili olması için kısa devre, açıklık ve uygun kapasitans ve direnç seviyelerinin mevcut olduğundan emin olmak için bileşenleri işlevsel olarak izole eder ve inceler.

- Fonksiyonel Devre Testi (FCT): Basit statik kontrollerin ötesine geçen testler, karta güç verilmesini ve kartın çalışmak üzere tasarlandığı gerçek ortamın bir simülasyonunun oluşturulmasını içerir. Giriş sinyalleri enjekte edilir ve PCBA'nın uygulama için belirtilen gerçek dünya koşulları altında uygun şekilde çalışacak şekilde tasarlandığından emin olmak için çıkış yükleri uygulanır.

- Yanma Testi: Bu, endüstriyel sağlamlık için nihai testtir. Güçlendirilmiş kartların 24 ila 48 saat boyunca bir termal odaya (tipik olarak 40°C ila 60°C) yerleştirilmesini içerir. Bu işlem “bebek ölümleri” arızalarını, yani normalde kullanılmaya başlandıktan sonraki ilk ay içinde meydana gelebilecek arızaları fabrikada meydana gelmeye zorlar, böylece erken saha arızaları ortadan kaldırılabilir.

Otomasyon için Doğru PCBA Üreticisini Seçme

Doğru iş ortağı, güvenilir endüstriyel ürünler üretme yolculuğundaki son adımdır. Bu, en ucuz anlaşmayı kimin yaptığı ile ilgili değildir; kalitenizi savunacak birini bulmakla ilgilidir. PCBA sağlayıcılarını değerlendirirken, aşağıdaki Endüstriyel Yeterlilik Kontrol Listesini göz önünde bulundurun:

- Sertifikalar: Tutuyorlar mı ISO 9001? Otomotiv veya kesinlikle yüksek güvenilirliğe sahip sektörler için IATF 16949?

- Test Tesisleri: Onların bir Yaşlandırma Odası / Yanma Odası? Görmek isteyin. Eğer ellerinde yoksa, uzaklaşın.

- Kaynak Dürüstlüğü: Sahte parçaları önlemek için titiz bir sistemleri var mı?

- Ürün Ağacı Risk Analizi: Ürün reçetenizi gözden geçirmek ve eskimeye yaklaşan bileşenleri işaretlemek için bir hizmet sunuyorlar mı?

PCBA sağlayıcıları ve üreticileri için, hem güvenilir hem de uygun maliyetli endüstriyel sınıf bileşenleri tedarik etmek zor bir dengeleme eylemidir. Zorlu gereksinimleri karşılayan ancak malzeme listesini aşırı derecede yükseltmeyen doğru bileşenleri bulmak her zaman zordur.

OMCH mükemmel bir çözüm sunar. Rekabetçi bir fiyat noktasını korurken, titiz endüstriyel standartlara sıkı sıkıya bağlı yüksek kaliteli bileşenler sağlıyoruz. Tek elden tedarik hizmetimizle, tedarik zinciri yönetiminizi basitleştirerek siparişleri birleştirmenize ve karmaşık tedarik yerine hassas montaja odaklanmanıza olanak tanıyoruz.

Güvenilir, uygun fiyatlı endüstriyel bileşenlerle üretiminizi optimize etmeye hazır mısınız? OMCH ile İletişime Geçin proje ihtiyaçlarınızı görüşmek için bugün.