Küresel imalat endüstrisinin hızlı tempolu ortamında, endüstriyel otomasyonun benimsenmesi bir rekabet avantajı olmaktan çıkmış, bir operasyon gerekliliği haline gelmiştir. Artık mesele otomatikleştirip otomatikleştirmemek değil, bunu hiper-özelleştirme, sıfır hata ve işletme maliyetlerini düşürmek için sürdürülebilirlik gerektiren bir pazarda hayatta kalmaya yardımcı olacak şekilde nasıl yapacağımızdır.

Tesis yöneticileri ve üretim mühendisleri için zorluklar değişti. Artık mesele sadece bir robot kol satın almak değil, donanım, yazılım ve mekanik süreçlerin birbiriyle uyum içinde olduğu karmaşık bir ekosistem yaratmaktır. Ağır hizmet kaynak hatlarıyla otomotiv endüstrisinden tıbbi cihaz montajının mikroskobik hassasiyetine kadar, fabrika otomasyon uygulamaları üretim sürecinde yapılabileceklerin sınırlarını dönüştürüyor.

Bununla birlikte, otomasyonun parlak broşür versiyonu genellikle cesur gerçekliği gizler: milyonlarca dolarlık otomatik bir hat yalnızca en küçük bileşeni kadar güvenilirdir. Arızalanan tek bir sensör veya dengesiz bir güç kaynağı bir fabrikayı durma noktasına getirebilir.

Bu kılavuz, üst düzey endüstri trendlerinden, bu tür sistemlerin gerçek yatırım getirisini belirleyen bileşen seçimi ve tedarik zinciri konsolidasyonuna ilişkin kritik, genellikle göz ardı edilen stratejilere geçerek 2026 yılında fabrika otomasyon uygulamalarının bütünsel bir analizini sunmaktadır.

Kural Tabanlı Sistemlerden Ajentik Otomasyon Evrimine

Bugün nereye yatırım yapacağımızı bilmek için otomasyon teknolojisinin gittiği yönü bilmemiz gerekiyor. Kural Tabanlı Sistemler, Genellikle sert otomasyon olarak adlandırılan bu sistem, on yıllar boyunca fabrika otomasyonunu karakterize etmiştir. Bu dönem, sabit kablolu PLC'lerin (Programlanabilir Mantık Denetleyicileri) ve sert ve hızlı “Eğer-O zaman” mantığını kullanan sayısal kontrol sistemlerinin dünyasıydı. Bir sensör bir bileşeni tanımlar; bir piston onu zorlar. Bu sistemler aynı ürünlerin toplu üretiminde etkili olsalar da esnek değillerdi. Ürünün boyutu bir milimetre değiştiğinde, modern programlanabilir otomasyonun aksine, hattın kapatılması ve yeniden programlanması gerekiyordu.

Şu anda bir paradigma değişimi yaşıyoruz Agentik Otomasyon. Bu gelişme “Otomatik ”ten “Otonom ”a geçiştir. Ajan sistemler sadece talimatları takip etmezler; makine öğrenimini kullanarak hedefleri görür, yorumlar ve bunlara uygun olarak harekete geçerler.

- Algı: Çevreyi anlamak için gelişmiş makine görüşü ve çok modlu algılama kullanan, sadece bir anahtarı tetiklemekle kalmayıp karmaşık otomasyon araçları için uygun.

- Karar: Merkezi bir bulut sunucusunu sorgulamadan gerçek zamanlı ayarlamalar yapmak için uç yapay zekayı kullanma.

- Uyarlanabilirlik: Esnek otomasyonun önemli bir avantajı olan uzun değişimler olmadan yüksek karışımlı, düşük hacimli üretim çalışmalarının üstesinden gelme yeteneği.

Üreticiler için bu, sabit makineler satın almak yerine yeniden yapılandırılabilen esnek “hücreler” oluşturmaları gerektiği anlamına geliyor. Ancak bu zeka, sağlam veri toplamaya bağlıdır. “Agentic” bir yapay zeka kördür ve gözleri ve kulakları olarak yüksek hassasiyetli endüstriyel sensörlerden yoksundur. Yazılım çözümlerinin geliştirilmesi, ironik bir şekilde, temel donanım unsurlarının kalitesini hiç olmadığı kadar önemli hale getirmiştir.

Yüksek Etkili Fabrika Otomasyon Uygulamaları: Montajdan Kalite Kontrolüne

Otomasyon fikri genel olsa da, değerinin elde edildiği belirli, yüksek etkili kullanım durumlarında uygulanır. Aşağıda, üç büyük endüstri dikeyinin belirli üretim darboğazlarını ele almak için otomasyon uygulamasını halihazırda uyguladığı yolları inceliyoruz.

Otomotiv: Hassas Kaynak, Boyama ve Montaj Hattı Entegrasyonu

Otomotiv sektörü, özellikle Elektrikli Araçlara (EV) geçişle birlikte akıllı fabrikalar konusunda lider olmuştur. Elektrikli araç bataryalarının üretimi, geleneksel içten yanmalı motor üretim hatlarının üstesinden gelemediği yeni zorluklar ortaya çıkarmıştır.

- Beyaz Gövde (BiW) Kaynağı: Modern otomotiv hatları, punta ve ark kaynağı için senkronize 6 eksenli robotik kollar kullanmaktadır. Burada kritik olan sadece hareket değil, aynı zamanda geri bildirimdir. Kaynağın bütünlüğü sensörler tarafından gerçek zamanlı olarak kontrol edilmelidir. Otomasyon, tüm şasilerin kalite standartlarını karşılamasını sağlayarak el emeği yorgunluğu faktörünü ortadan kaldıracaktır.

- Robotik Boyama ve Kaplama: Boyacılık, tehlikeli insan müdahalesini azaltmak için otomatikleştirilmesi ideal olan tehlikeli ve zehirli bir iştir. Yüksek hızlı çanlara ve elektrostatik şarj sistemlerine sahip robotlar, minimum miktarda atıkla eşit boya katmanları (mikron cinsinden) sağlar. Sofistike solenoid valfler ve akış sensörleri, akış hızlarının ve atomizasyon havasının hassas kontrolünü sağlar.

- EV Akü Montajı: Bu yüksek riskli bir uygulamadır. Batarya modülleri, tehlikeli hücrelerin son derece hassas bir şekilde seçilip yerleştirilmesiyle monte edilir. Bu durumda üretim süreçleri, hücrelerin kırılmadan düzgün bir şekilde bastırıldığından ve yangın tehdidi olmadığından emin olmak için kuvvet-tork sensörlerinin kullanımına dayanır.

Elektronik (3C): Yüksek Hızlı Dağıtım, Vida Kilitleme ve PCB Denetimi

Bilgisayar, İletişim ve tüketim malları Elektronik (3C) endüstrisinde ürün yaşam döngüsü kısadır ve bileşenler çok küçüktür. Hassasiyet ve hız, bu durumda ürün kalitesini sağlamak için otomasyonun ana hedefleridir.

- Yüksek Hızlı Dağıtım: Akıllı telefonlar ve giyilebilir cihazlar söz konusu olduğunda, tutkal ve termal macun yoğun PCB'ler üzerinde belirli bir düzende kullanılmalıdır. Otomatik dağıtım portalları, kart eğriliğini telafi etmek için görsel hizalamayı kullanır ve sıvıları miligram düzeyinde doğrulukla uygular.

- Otomatik Vida Kilitleme: Tek bir akıllı telefonda çeşitli boyutlarda onlarca vida bulunmaktadır. Otomatik vida kilitleme makinelerinde tork kontrollü elektrikli tornavidalar kullanılır. Sadece vidayı sıkmakla kalmazlar, aynı zamanda tork eğrisini gözlemlerler ve kusurlu birimleri hemen reddederek daha fazla verimlilik sağlarlar.

- PCB Optik Muayene (AOI): Daha küçük çiplerle, insan denetimi artık mümkün değildir. Otomatik Optik Denetim (AOI) sistemleri lehimli levhaları tarar ve bunları bir Altın Numune ile karşılaştırır. Bu uygulamada kalite kontrol için yüksek frekanslı aydınlatma kontrolleri ve hızlı tepki veren fotoelektrik sensörlerle etkinleştirilen yüksek çözünürlüklü kameralar gereklidir.

Yiyecek ve İçecek: Hijyenik Ambalajlama, Dolum ve Hat Sonu Paletleme

Gıda ve İçecek (F&B) endüstrisi hız ister, ancak pazarlık konusu olmayan gereksinimi hijyen ve uyumluluktur (FDA, GMP).

- Hijyenik Dolum ve Kapatma: Döner dolum makineleri bir dakikada binlerce şişeyi doldurma kapasitesine sahiptir. Otomasyon, dolum seviyesinin doğru olmasını (ürün kaçağı olmamasını) ve kapakların uygun torkla takılmasını garanti eder. Bu makineler “yıkama” ortamlarında kullanılır, yani motor, yakınlık sensörleri vb. dahil olmak üzere tüm parçalar yüksek basınçlı temizliğe dayanabilmek için IP67 veya IP69K olmalıdır.

- Akıllı Ambalaj: Otomasyon, dökme üründen tüketiciye hazır paketlere kadar malzeme işlemeyi yönetir. Bu, görüş sistemleri aracılığıyla bir konveyör bandı üzerinde rastgele gıdaları algılayıp konumlandırabilen “al ve yerleştir” delta robotlarını içerir.

- Hat Sonu Paletleme: Bu, en iyi yatırım getirisi uygulamaları arasındadır. İşçi yaralanmalarının en önemli nedenlerinden biri kutuların paletler üzerine ağır bir şekilde kaldırılmasıdır. Paletleyiciler, güvenlik ışık perdeleri ve lazer tarayıcılar tarafından kontrol edilen, ürünleri 7/24 sırtlarını zorlamadan istifleyen ve insan hatası riskini azaltan robotlardır.

Esnek ve Gerçek Zamanlı Üretim için Yapay Zeka ve IIoT Entegrasyonu

Çağdaş fabrika bir veri fabrikasıdır. Tek tek makineleri birbirine bağlayarak birleşik bir organizma oluşturacak olan Yapay Zeka (AI) ve Endüstriyel IoT'nin birleşimidir.

IIoT'nin “katil uygulaması” Kestirimci Bakımdır (PdM). Bir makinenin bakımını 500 saat sonra (önleyici) veya arızalandıktan sonra (reaktif) yapmak yerine, yapay zeka arızayı öngörmek için titreşim ve sıcaklık verilerini kullanır.

Örnek olarak, bir pres motoru sıcaklıkta ve titreşim frekansında küçük bir artış gösterebilir. Bir insan operatöre normal görünür. Bunu geçmiş verilerle karşılaştıran bir yapay zeka modeli için 48 saat içinde bir rulman arızası olacağı anlamına gelir. Sistem bakımı otomatik olarak bilgilendirir ve yedek parçayı sipariş eder.

Ama burada Çöp İçeri, Çöp Dışarı uygulanabilir. ve Duyusal Katman üretimin gerçek zamanlı süreç optimizasyonunun anahtarıdır. Yapay zeka, sıcaklık sensörünün kayması veya titreşim sensörünün yeterince hassas olmaması durumunda hata yapar. Bu durum, ağın “ucunda” yüksek kaliteli, endüstriyel sınıf veri toplama bileşenlerinin gerekliliğini desteklemektedir.

İnsan-Robot İşbirliğinin (Cobot'lar) ve Güvenlik Standartlarının Geliştirilmesi

Endüstri 5.0, insanı döngüye geri dahil edecek, ancak bir işçi olarak değil, işbirlikçi robotlarla (Cobot'lar) işbirliği yapan yaratıcı bir problem çözücü olarak.

Cobot'lar geleneksel endüstriyel robotlar gibi kafeslere hapsedilmemiştir, ancak makine bakımı gibi görevler için çalışma alanını insanlarla paylaşmaları amaçlanmıştır. Bir insan işçinin karmaşık kablo demetini bağladığı süre boyunca ağır bir gösterge panelini desteklemek gibi ergonomik açıdan zorlu işlerde yardımcı olurlar.

İşyeri güvenliği, işbirliğinin para birimidir. Bu uygulama aşağıdakilere bağlıdır:

- Kuvvet Sınırlama Teknolojisi: Robot temas halinde anında durur.

- Güvenlik Sensörler: Dinamik “bölgeler” yaratan alan tarayıcıları ve ışık perdeleri. Bir insan sarı bölgeye girdiğinde robot yavaşlar; kırmızı bölgede ise durur.

- Yedekli Kontrol Sistemleri: Bu, yüksek güvenilirlikli röleler ve güvenlik kontrolörleri kullanılarak sağlanır, böylece bir devrenin arızalanması durumunda güvenlik işlevi etkilenmez.

Sürdürülebilir ve Enerji Verimli Üretim için Otomasyondan Yararlanma

Sürdürülebilirlik artık kurumsal bir moda sözcük değil, bir yönetmelik ve maliyet tasarrufu önlemidir. Otomasyon, Yeşil Üretimde kilit bir faktördür.

- Enerji İzleme ve Optimizasyon: Akıllı güç kaynakları ve sayaçlar enerji tüketimini makine düzeyinde takip eder. Otomasyon sistemleri ayrıca “enerji vampirleri” olarak adlandırılan, kullanılmadığında çok fazla güç tüketen makineleri tespit edebilir ve molalar sırasında bunları kapatabilir.

- Atık Azaltma: Hassas otomasyon hurdayı azaltır. Enjeksiyon kalıplamada, doğru miktarda hammadde kullanıldığından ve flaş veya atık üretilmediğinden emin olmak için otomatik geri bildirim döngüleri kullanılır.

- Kaynak Yönetimi: Kağıt veya kumaş boyama gibi hammaddelerin işlenmesinde, otomatik akış kontrol valfleri ve seviye sensörleri yalnızca gerekli miktarda su ve kimyasal kullanılmasını sağlayarak tesisin çevresel ayak izini büyük ölçüde azaltacaktır.

Eski Altyapının Modernleştirilmesi: “Brownfield” Otomasyon Zorluğu

Her ne kadar fütüristik bir “Gigafactory” fikri cazip olsa da, çoğu üreticinin gerçeği “Brownfield” ortamında, yani genellikle eski CNC makine üniteleri de dahil olmak üzere 15 veya 20 yıllık eski ekipmanlara sahip bir tesiste çalışıyor olmalarıdır. Bu makineler genellikle mekanik olarak iyi ancak dijital olarak sessizdir. Akıllı üretim çözümlerinin sensörlerine ve bağlantı özelliklerine sahip değiller.

Bu makineleri sökerek değiştirmek her zaman mümkün değildir. Cevap “Retrofitting ”dir - eski makinelere yeni hisler kazandırma sanatı. Bu sadece daha ucuz olmakla kalmaz (genellikle 70% yeni ekipmandan daha ucuzdur), aynı zamanda kurulumu da daha hızlıdır.

“Akıllı Cilt” Stratejisi: Kesintisiz Dijitalleşme

En yaygın güçlendirme tekniği, orijinal kontrol mantığına müdahale etmeden üretim sistemlerinin sağlığını ve performansını izleyen bir sensör kaplaması olan “Akıllı Kaplama ”nın uygulanmasıdır.

- Titreşim ve Sıcaklık İzleme: Kestirimci bakım, 20 yıllık bir motorun gövdesine manyetik olarak endüstriyel titreşim sensörleri takılarak anında etkinleştirilebilir. Motor her zaman olduğu gibi çalışmaya devam eder, ancak artık merkezi sisteminizle “konuşarak” sizi haftalar öncesinden rulman aşınması konusunda uyarır.

- Çevrim Sayma & Çıktı Takip: Birçok eski damgalama presi, çıktıyı izlemek için manuel panolara güveniyor. Üretim verileri, basit ve kullanışlı bir donanımla anında dijitalleştirilir. endüktif yakınlık sensörleri veya fotoelektrik sayaçlar fırlatma oluğunda. Bu, daha önce doğru bir şekilde hesaplanamayan gerçek zamanlı OEE (Genel Ekipman Etkinliği) ölçümleri sağlar.

- Pozisyon Yükseltme: Eski makinelerde genellikle fiziksel olarak aşınan mekanik limit anahtarları kullanılır. Bunları temassız olarak modifiye etmek endüktif sensörler veya yüksek çözünürlüklü döner enkoderler sadece kesimin veya matkabın hassasiyetini artırmakla kalmaz, aynı zamanda mekanik arıza oranını da önemli ölçüde azaltır.

Sinir Sisteminin Yeniden Canlandırılması: Kontrol Paneli Yükseltmesi

Genellikle eski bir makinenin mekaniği (çelik, dişliler, hidrolik) tahrip edilemez, ancak elektronik aksamı saatli bir bombadır. Makinenin bir “Sinir Sistemi”, kontrol kabini veya bilgisayar sayısal kontrol ünitesi vardır ve bu genellikle arızanın ana nedenidir.

- Değiştirme Yaşlanma Röleler: Mekanik rölelerin sınırlı bir ömrü vardır. Bir projeyi güçlendirirken, mekanik rölelerin Katı Hal Röleleri (SSR'ler) eski elektromekanik rölelerin yerine kullanıldığında kontak kaynağı ve ark olasılığını ortadan kaldırır. SSRI'lar sınırsız anahtarlama ömrüne ve daha kısa tepki sürelerine sahiptir, bu da makinenin güvenilirliğini hemen canlandırır.

- Dengeleyici Güç: Eski fabrikalar genellikle “kirli güç” ile mücadele eder - hassas modern elektronikleri kızartan voltaj artışları ve düşüşleri. Eski bir makineye herhangi bir yapay zeka veya IoT ağ geçidi eklemeden önce, güç temeli güvence altına alınmalıdır. Modern kurulum, endüstriyel sınıf DIN-ray güç kaynakları Aşırı yük ve kısa devre koruması, her modernizasyon projesinde tartışmasız ilk adımdır.

- Kablolamadan Fieldbus'a: Eski panolar, noktadan noktaya kablolama ve modası geçmiş insan makine arayüzü panellerinden oluşan spagetti kaseleridir. Güçlendirme, uzak I/O bloklarının kurulmasını içerir. PLC'ye 50 ayrı kablo döşemek yerine tek bir iletişim kablosu döşersiniz. Bunun için sağlam endüstri̇yel konnektörler Yeni dijital sinyallerin eski fabrika katının elektriksel gürültüsünde kaybolmamasını sağlamak için güvenilir kablolama altyapısı.

Güçlendirme yoluyla üreticiler sermaye varlıklarının ömrünü on yıl veya daha fazla artırabilir. Bu da modern üretimin sadece en yeni robotu satın almaktan ibaret olmadığını, bunun yerine mevcut üretiminizi gerçekleştiren elemanları, sensörleri, güç kaynaklarını ve kontrolleri akıllıca güncellemekten ibaret olduğunu göstermektedir.

Ölçeklenebilir Bir Yol Haritası Oluşturma: Uygulama, Yatırım Getirisi ve Bakım

Fabrikaların otomasyonu bir günlük bir olay değil, bir maratondur. Çoğu proje, teknolojinin hatalı olması nedeniyle değil, daha ziyade iyi tanımlanmamış bir yol haritası nedeniyle başarılı olamamaktadır. Üreticilerin başarılı olmak için üç önemli aşamadan geçmesi gerekir: Uygulama, Finansal Analiz ve Uzun Vadeli Bakım.

Aşama 1: Yapılandırılmış Uygulama

Her şeyi aynı anda otomatikleştirmeye çalışmak felakete yol açar. Ölçeklenebilir bir uygulama planı katı bir hiyerarşiye sahiptir:

- Denetim: Yüksek hacimli, tekrarlayan görevleri veya tehlikeli işleri belirleyin. Bunlar sizin “düşük asılı meyvelerinizdir”.”

- Pilot Hücre: Önce tek bir süreci otomatikleştirin. Donanımı, yazılım entegrasyonunu ve çalışanların kabulünü kontrollü bir ortamda test edin.

- Standardizasyon ve Ölçeklendirme: Pilot uygulama kanıtlandıktan sonra, hücreyi fabrika genelinde çoğaltın. Burada önemli olan, veri silolarından kaçınmak ve sık ürün değişimlerinin üstesinden gelmek için aynı iletişim protokollerinin ve donanım standartlarının kullanıldığı standardizasyondur.

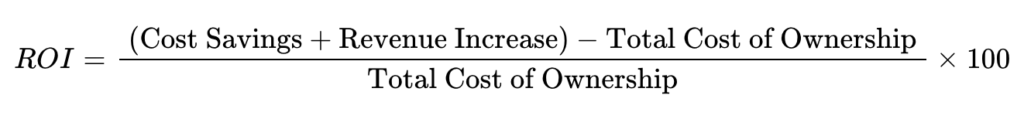

2. Aşama: Gerçek Değerin Hesaplanması ROI

Çoğu yönetici ROI'yi (Yatırımın Geri Dönüşü) belirlerken “İşgücü Tasarrufu” kaleminde sonlandıracaktır. Bununla birlikte, ayrıntılı bir ROI analizi şunları içermelidir:

- Somut Kazançlar: Artan verim (saat başına parça), hurda malzemede azalma ve daha düşük enerji tüketimi.

- Maddi Olmayan Kazançlar: Marka itibarının korunması (sıfır hata), gelişmiş işçi güvenliği (daha düşük sigorta primleri) ve veri görünürlüğü.

- Formül:

3. Aşama Bakım Meydan Okuma

Bu, yatırım getirisinin sessiz katilidir. Haftada 4 saat kapalı kalan bir robot, tüm ayın verimlilik kazanımlarını mahvedebilir. Bakım stratejileri şu şekilde değiştirilmelidir Önleyici ve nihayetinde Tahmine Dayalı daha ziyade Reaktif (bozulduğunda tamir etmek). En öngörülü yazılım bile sallantılı temeller üzerine inşa edilmiş bir sistemi kurtaramaz.

Yol Haritasının Temeli: Stratejik Bileşen Seçimi

Bu, yol haritanızın en önemli, ancak en az önemli olmayan bileşenine götürür Bileşen Stratejisi.

En iyi uygulama planı ve 200%“nin öngörülen yatırım getirisi, otomasyonunuzun ”sinir sistemi" olan fiziksel unsurlar güvenilir olmadığı sürece hiçbir işe yaramayacaktır. Arızalı bir güç kaynağı veya başıboş dolaşan bir sensör, hesaplanan yatırım getirinizi doğrudan tüketen kesinti sürelerine neden olacaktır.

OMCH Gibi Bir Üreticiyle Ortaklık Yapmak Neden Stratejik Bir Avantajdır?

Yol haritanızı donanım arızalarına ve tedarik zinciri dalgalanmalarına karşı güvence altına almak için, kendini kanıtlamış, “Tek Noktadan” bir üretici ile anlaşmak çok önemlidir.

OMCH 'ye kadar uzanan uzun bir faaliyet geçmişine sahiptir. 1986, Bu da uzun vadeli yol haritalarını desteklemek için gereken istikrarı sağlar.

- Güvenilirlik için ROI: OMCH parçaları aşağıdakilere göre üretilir ISO9001 sistemlerine ve uluslararası sertifikalara (CE, RoHS, vb.) sahiptir. Bir OMCH endüstriyel güç kaynağı veya katı hal rölesi belirlediğinizde, yatırım getirinizi garanti eden “Çalışma Süresine” yatırım yapmış olursunuz.

- Tedarik Zinciri Verimliliği: OMCH'de 3000+ SKU sensör, düğme ve pnömatiklerin 50 farklı satıcısının aksine tek bir çatı altında. Bu, satın alma işlemlerinizi merkezileştirir, bakım stoğunuzu kolaylaştırır ve tesisinizdeki her şeyi uyumlu hale getirir.

- Küresel Destek: OMCH, aşağıdakilerden daha fazlasında varlık göstermektedir 100 ülke ve 72.000+ müşteri, Bu da ölçeklenebilir yol haritanızın 7/24 yanıt verme kapasitesine sahip güçlü bir küresel hizmet ağına sahip olduğu anlamına gelir.

Tablo: Bileşen Stratejisinin Otomasyon Üzerindeki Etkisi ROI

| Stratejik Faktör | Parçalanmış Kaynak Kullanımı (Jenerik Parçalar) | Birleşik Stratejik Ortak (örn. OMCH) |

| Sistem Kararlılığı | Düşük: Değişken kalite sık sık kesinti riski taşır. | Yüksek: Sertifikalı, endüstriyel sınıf dayanıklılık. |

| Bakım | Karmaşık: Uyumsuz parçalar ve çoklu destek kontakları. | Kolaylaştırılmış: Tek bir kaynaktan standartlaştırılmış parçalar. |

| Tedarik Maliyetleri | Yüksek: Çoklu nakliye masrafları ve yönetici ücretleri. | Optimize edilmiş: Toplu fiyatlandırma ve konsolide lojistik. |

| Proje Riski | Yüksek: Tedarik zincirindeki aksaklıklar projeleri durdurabilir. | Düşük: 38 yıllık geçmiş ve küresel envanter tamponları. |

Büyük Ölçekli Otomasyon Projelerinde Sık Karşılaşılan Tuzaklardan Kaçınma

Projeler en uygun yol haritasına rağmen yanlış gidebilir. Bir başarı hikayesi ile ibretlik bir öykü arasındaki fark, genellikle ihmal edilen bazı tuzakları belirleme becerisidir.

“En Zayıf Halkayı” Göz Ardı Etmek: Bileşen Kalitesi ve Güvenilirliği

Otomasyonda yapılan en pahalı hata “dolar kaybetmek için kuruş biriktirmektir”.”

Satın alma departmanlarının tipik uygulaması, yakınlık sensörleri, anahtarlar veya katı hal röleleri gibi “C Sınıfı” parçaların maliyetini acımasızca düşürmek ve birincil robota cömertçe yatırım yapmaktır.

Gerçek: $50.000 robotik hücre, $10 limit anahtarı arızalanırsa durma noktasına gelecektir.

Bu “En Zayıf Halka” olgusudur. 7/24 üretim ortamında bileşenler titreşim, toz, nem ve elektriksel gürültüyle karşı karşıya kalır. Genel, sertifikasız bileşenler kullanırsanız, MTBF'niz (Arızalar Arası Ortalama Süre) büyük ölçüde düşer.

Düzeltme: Her bileşen için “Endüstriyel Sınıf” spesifikasyonlarını zorunlu kılın. IEC standartları gibi uluslararası ölçütlere göre titizlikle test edilen bileşenlere öncelik verilmelidir. Zorlu endüstriyel ortamlarda dayanıklılık konusunda doğrulanabilir bir geçmişe sahip parçaların seçilmesi, tüm sistemin uzun vadeli güvenilirliğini ve istikrarını korumak için çok önemlidir.

Veri Doğruluğunun İhmal Edilmesi Kenar

Yapay zeka bölümünde tartıştığımız gibi, otomatik sisteminiz yalnızca verileri kadar akıllıdır. Yaygın bir tuzak, yazılımın kötü donanım verilerini düzeltebileceğini varsaymaktır.

Bir fotoelektrik sensörün tepki süresi yavaş olduğunda, bir konveyör üzerinde hızlı hareket eden bir ürünü algılamayacaktır. Bir döner kodlayıcı elektriksel parazit nedeniyle darbelerden mahrum kaldığında, robotik kol konumunu kaybeder.

Düzeltme: Önceliklendirin yüksek hassasiyetli algılama. Sistem performansının tavanı, şeffaf bir şişenin algılanması (özel kapasitif veya fotoelektrik sensörlere ihtiyaç duyar) veya bir şaftın konumlandırılması (yüksek çözünürlüklü kodlayıcılara ihtiyaç duyar) olsun, sensörün özelliklerine göre belirlenir.

Parçalı Komponent Tedarikinin Gizli Maliyetleri

Üçüncü önemli tuzak teknik değil lojistiktir. Yol haritasında kısaca değindiğimiz bu konu, burada ciddi bir uyarı niteliğindedir.

Bir fabrika otomasyona geçtiğinde, muhtemelen bir “Bileşenler Hayvanat Bahçesi ”ne, elli marka sensöre, yirmi çeşit güç kaynağına sahip olacaktır.

- Envanter Tuzağı: Tüm çeşitli markalar için elinizde yedek parça bulundurmanız gerekiyor ve envanterde büyük miktarda sermaye biriktiriyorsunuz.

- Sorun Giderme Tuzağı: Bir arıza tespit edildiğinde, teknisyenler çeşitli tedarikçilerin çeşitli kılavuzlarını okumak için saatler harcıyor.

- Çözüm: Konsolidasyon. Tedarik zincirini riskten arındırmak için stratejik bir yöntem, yerleşik ortaklar aracılığıyla tedariki kolaylaştırmaktır. Onlarca yıllık operasyonel geçmişe sahip üreticilere güvenmek, hem Ar-Ge hem de lojistikte daha fazla istikrar sağlar. Bu yaklaşım, kritik bir arıza durumunda teknik desteğin mevcut olmasını sağlayan bir hizmet ağı tarafından desteklenen uyumlu bir güç, kontrol ve algılama ekosistemi oluşturur.

Geleceğe Bakış: Otonom Fabrikalar ve 2030 Vizyonu

Fabrikaları otomatikleştirme fikri, 2030'a doğru ilerlerken dijital ve fiziksel arasındaki çizgileri bulanıklaştırmaya devam edecek. Doğru gidiyoruz “Karanlık Fabrikalar” (çalışması için aydınlatma/ısıtmaya ihtiyaç duymayan tesisler) ve Hiper-Esnek Mikro-Fabrikalar tüketiciye daha yakın olan.

2030 fabrikaları kendi kendini optimize edebilecektir. Küresel tedarik zincirlerinin bilgilerine göre kendi üretim zaman çizelgelerini değiştirecek ve gece gündüz çeşitli ürünler üretmek için kendi donanım modüllerini yeniden düzenleyeceklerdir.

Ancak bu bilimkurgu geleceğinde hala temel fizik ve elektrik yasaları var. Bağımsız fabrika güçsüz olmayacak; çevresini hissedemeyecek; devreleri açıp kapatamayacak. Yüksek kaliteli ve güvenilir otomasyon bileşenlerinin gerekliliği ortadan kalkmayacak, sadece artacaktır.

Bir sonraki sanayi devriminin galipleri, vizyoner yazılım ile tavizsiz bir yüksek kaliteli donanım altyapısını entegre edenler olacaktır. İster tek bir hattı yeniliyor olun, ister bir gigafactory inşa ediyor olun, otomasyonda başarıya giden yol bugün seçtiğiniz bileşenlerin güvenilirliğiyle başlar.