Otomasyondaki en şaşırtıcı ve önemli kararlardan biri, Dağıtılmış Kontrol Sistemi (DCS) ile Programlanabilir Mantık Denetleyicisi (PLC) arasında seçim yapmaktır. Bu, tesisinizin nasıl çalıştığını, makinelerinizin nasıl çalıştığını, verilerinizin nasıl aktığını ve elbette üretim hattınızın karlılığını belirleyen bir seçimdir.

Herhangi bir sistemi “daha iyi” bir seçim olarak ilan etmek, mühendisliğin gerçekliğini ve ne kadar nüanslı olduğunu görmezden gelmektir. Özel ihtiyaçlarınız ve tercihleriniz doğru seçimi belirleyecektir. Bu, tesisinizin büyüklüğüne, süreçlerinizin karmaşıklığına, bütçenize ve uzun vadedeki hedeflerinize bağlıdır. Örneğin, bir otomotiv montaj tesisinde mükemmel çalışan bir sistem, bir petrokimya rafinerisinde muhtemelen ve kesinlikle talihsiz verimsizliklere neden olacaktır. Bu makalenin amacı, gürültüyü kesmek ve ‘en iyi’ sisteme değil, gerçekliğinize uyan doğru sisteme ulaşmanız için size dürüst, basit bir karşılaştırma sunmaktır.

Mimari Farklılıklar: Merkezi ve Dağıtılmış Kontrol

İşlevselliği değerlendirmek için öncelikle biçimi analiz etmek gerekir. PLC'ler ve DCS'ler arasında seçim yapmak yalnızca bir teknik özellik meselesi değildir; bu, bir tesisin nasıl çalışması gerektiğine dair tamamen farklı kontrol sistemleri yaklaşımlarının seçimidir. Endüstriyel otomasyon dünyasında, bu endüstriyel kontrol sistemleri arasındaki temel farklılıkları anlamak mühendisin hayati bir rolüdür.

Temel Felsefe: DCS vs PLC

Bu PLC (Programlanabilir Mantık Denetleyicisi) sağlam, yüksek hızlı bir endüstriyel bilgisayar sistemidir. Zorlu endüstriyel ortamlarda çalışmak üzere tasarlanmış olup, eski röle mantık birimlerinin yerini almak üzere geliştirilmiştir. Ayrık üretim alanında eşsiz bir şampiyon konumundadır. Özellikle milisaniye gecikmeli otomasyon kontrolü gibi yüksek hızlı, tekrarlayan görevler için uygundur. Bizim için PLC sistemi, bir üretim hattında bulunan bireysel makineler veya montaj hatları etrafında merkezlenir. Modern PLC'ler bu ayrık kontrol görevlerini inanılmaz hızlı tarama süreleriyle yöneterek hassas kontrol sağlar.

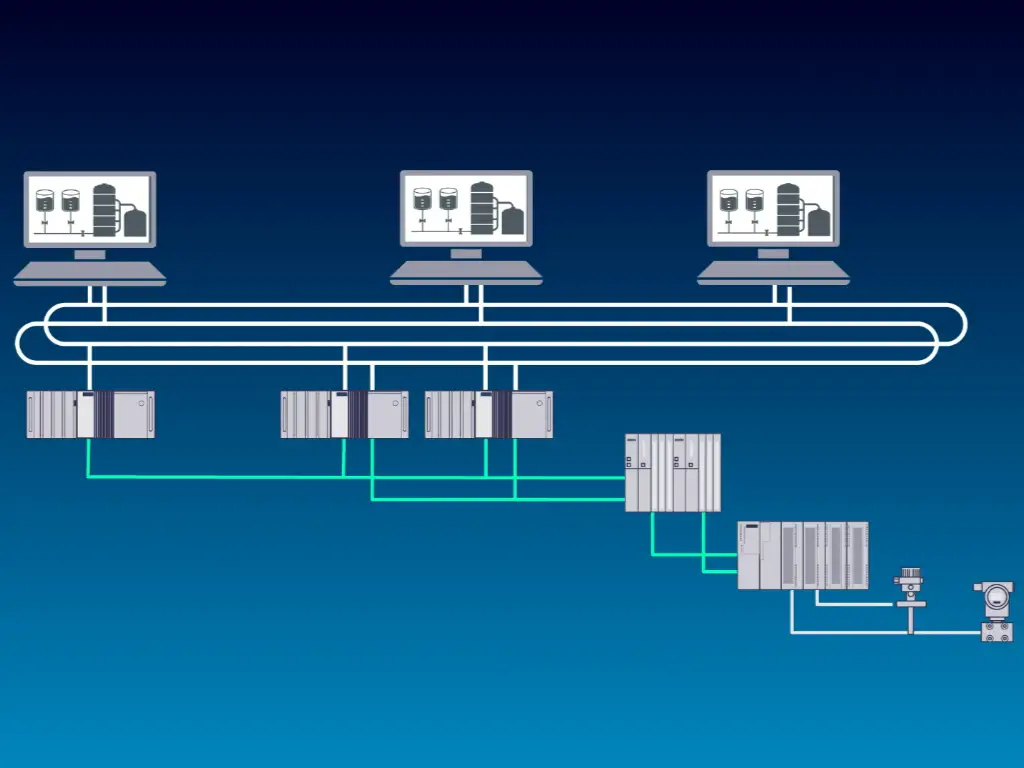

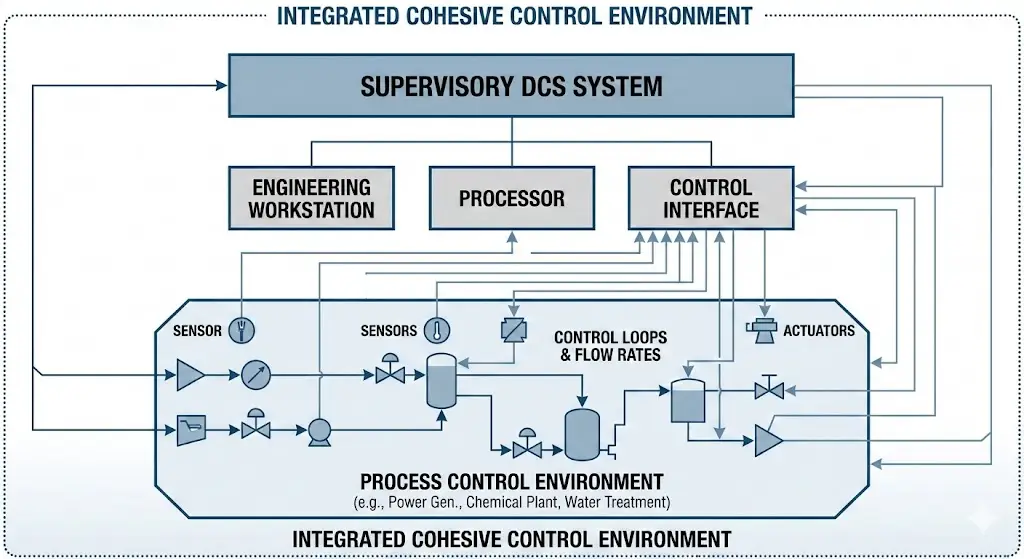

Bu DCS (Dağıtılmış Kontrol Sistemi) bir proses kontrol ortamını bütünüyle kontrol etmek için tasarlanmıştır. Bağımsız bir modülden ziyade, bir işlemciyi, kontrol arayüzünü ve mühendislik iş istasyonunu tek bir uyumlu kontrol ortamına entegre eden bir sistem içindeki bir denetleyici kontrol sistemidir. Burada endüstriyel prosesler, özellikle de sürekli prosesler ve enerji üretimi, kimyasal tesisler veya su arıtma gibi karmaşık prosesler üzerinde durulmaktadır. DCS mimarisi, tüm üretim süreci boyunca kontrol döngülerini ve akış hızlarını yöneterek sürekli çalışma için inşa edilmiştir.

Veri Mimarisi: Otomasyon Adaları ve Birleşik Veritabanı

Temel fark, veri toplama ve yönetimine yaklaşımlarında yatmaktadır.

- PLC bir ada gibi: Her PLC kendi güçlü birimi veya “beyni” olarak kalibre edilebilir. Her bir PLC, kompresör veya paketleme ünitesi gibi tek bir makineyi yüksek verimlilikle çalıştırabilen bir ‘otomasyon adası’ olarak işlev görür. Ancak bir proses otomasyon ortamında elli adaya sahip olmak karmaşıklık yaratır. Bu adaların her birinin, görselleştirme için SCADA sistemleriyle karmaşık bir programlanabilir ilişki kurmak üzere ayrı ayrı eşleştirilmesi gerekir.

- Bir Kıta Olarak DCS: DCS tek bir sistem olarak çalışır. Tüm kontrolörler aynı global çok kullanıcılı veri depolama veritabanı ile çalışır. Kontrol ünitesinde bir etiketin ayarlanması operatör ekranında, tarihçede ve alarm sisteminde aynı anda kullanılabilir hale gelir. Tek tek adalardan oluşan bir koleksiyondan ziyade, tek bir kıtadır. Bu, tüm tesisin belirli bir proses alanının ne yaptığından haberdar olması gereken proses endüstrileri için üstün bir özelliktir.

Risk Yönetimi: Merkezi Başarısızlığa Karşı Dağıtılmış Güvenlik

İki sistem başarısızlığa farklı şekilde yaklaşmaktadır.

- PLC Mimarisi: Geleneksel olarak, PLC merkezi bir nokta olarak hareket eder. Ana kontrolör arızalanırsa, onun tarafından kontrol edilen tüm sistem bölümü durur. Bu bir “tek beyin, tek vücut” ilişkisidir ve potansiyel olarak tek bir arıza noktası yaratır.

- DCS Mimarisi: Bir DCS sisteminin seçeneği, riski farklı işlevlere yaymak üzerine kuruludur. Kontrol mantığı silolanmıştır. Bir kontrolörün tüm bir bölümü devre dışı bırakmadan arızalanması mümkündür. Bu kurulum, gelişmiş proses kontrolü ve enerji verimliliğinin çok önemli olduğu kimyasal işleme veya enerji santrallerinde tamamen kapanmayı önlemek için gereklidir.

Donanım Ekosistemi: İstikrarın Gizli Temeli

Yazılım sistemleri ile donanım sistemleri arasında kurulan dengeyi tanımlamak zordur. DCS ve PLC sistemleri söz konusu olduğunda, kabinin içine bakıldığında aradaki fark açıkça görülür. Bu sistemler modülerlik, entegrasyon ve tasarım felsefeleri açısından farklılık gösterir.

PLC Kontrol Sistemi Donanım Bileşimi

PLC, tasarımı için bağımsız modülerliğe dayanır. Özel bir kurulum oluşturmak için modüler olarak birbirine geçecek şekilde tasarlanmış parçalar bulacaksınız. Beklenen bileşenler aşağıdaki gibidir:

- İşlemci Modülü (CPU): Beyin. Bu tamamen bağımsız bir birimdir ve şasiden bağımsızdır, çözülmesi gereken mantığa ve iletişim taleplerine bağlı olarak atanır.

- Raf/Kasa ve Güç Kaynağı: Bu, modüller için fiziksel kasa ve her bir modül için güç kaynaklarını düzenleyen birimdir.

- G/Ç Modülleri (Giriş/Çıkış): Bunlar Dijital Giriş/Çıkış (anahtarlar ve sensörler için) ve Analog sinyallerden (sıcaklık ve basınç transmitterleri için) oluşan arayüz kartlarıdır. PLC sistemlerinde, daha fazla özelleştirme için genellikle bu modüllerin bir karışımı vardır.

- HMI (İnsan Makine Arayüzü): Tipik olarak makine kapısına monte edilen ayrı bir dokunmatik ekran paneli. Bu, PLC'den ayrı olarak bireysel bağlantı ve programlama gerektiren ayrı bir donanım parçasıdır.

- İletişim Kartları: Bunlar, diğer cihazlarla iletişim kurmak için Ethernet/IP, Profibus veya Modbus gibi çeşitli protokollere destek sağlamak üzere eklenen modüllerdir.

DCS Kontrol Sistemi Donanım Bileşimi

DCS önceden entegre edilmiş bir sistem olarak satılmaktadır. Donanım, bağımsız bir birimden ziyade bir ağ olarak çalışacak şekilde tasarlanmıştır. Ekosistemi daha kapsamlı ve standartlaştırılmıştır, genellikle belirli işlev blokları için optimize edilmiş donanım içerir.

- Kontrolör Dolapları: Bunlar tescilli DCS kontrolörlerini kapsar. PLC'lerin aksine, bunlar varsayılan olarak yedeklilik içerir: Senkronize çalışan Birincil ve Yedek CPU'lar.

- Dağıtılmış I/O Rafları: Bunlar kablolamayı sınırlamak için sahaya dağıtılmış bir şekilde yerleştirilir. Yedekliliğe sahip bir fieldbus aracılığıyla kontrolöre geri bağlanırlar.

- Mühendislik ve Operatör İstasyonları: Bunlar özel endüstriyel PC'ler veya sunuculardır. Bir DCS'de “ekran” bir çevre birimi değildir; sistemin bir donanım bileşenidir ve birleşik kontrol yazılımını çalıştırır.

- Uygulama Sunucuları: Bunlar, Tarihçi olarak hareket etmek ve tesis genelindeki varlık veritabanını kontrol etmek için özel olarak tasarlanmış cihazlardır.

- Sistem Veriyolu: Tüm bu cihazları birbirine bağlayan ve tesisin tamamında veri güvenilirliğini garanti eden, kendi tasarımımız olan yüksek hızlı bir iletişim sistemi.

Kesinti Süresi Gerçeği: Sistemlerin Gerçekte Başarısız Olduğu Yerler

Donanım özelliklerine bakarken, kişi bu kontrolöre takılıp kalabilir. DCS donanımının, bir yedek kontrolörün aynı anda görevi devralacağı üstün bir doğal yedeklilik özelliğine sahip olduğu doğrudur. Bu ev hakkında yazılacak bir şey.

Ancak bakım kayıtları farklı bir hikaye anlatır. Bir tesis kesintisinin suçlusu nadiren kontrolördür. Zayıf nokta neredeyse her zaman sistemin “kenarında ”dır - sayısız saha cihazı, sensörler, röleler ve bunları çalıştıran güç kaynakları. Yedek bir kontrolör, sistemi aşınmış bir sensör terminalinden veya dengesiz bir güç kaynağından kurtarmayacaktır. Otomasyon mimarisinin kararlılığı, en pahalı bileşeni (CPU) tarafından değil, çoğu sistemde saha cihazları olan en dayanıklı bileşen tarafından belirlenir.

OMCH: Kritik Sınırın Güçlendirilmesi

Devam eden DCS vs PLC tartışmasında bir gerçek sabit kalmaktadır: kenarın güvenilirliği çekirdeğin istikrarını belirler.

OMCH CPU'ları veya yazılım lisanslarını üretmez; bunları destekleyen kritik endüstriyel gerçekliği üretiriz. Destekleyici donanım standartlaştırıldığı için yüksek kaliteli alternatifleri seçme özgürlüğüne sahipsiniz. OMCH, yakınlık sensörlerinden anahtarlamalı güç kaynaklarına kadar, premium fiyat etiketi olmadan büyük markaların özelliklerini karşılayan veya aşan endüstriyel bileşenler sağlar. Sisteminizin (PLC veya DCS) çevresel mimarisi için yüksek kaliteli standart bileşenler kullanarak, uzun vadeli bakım maliyetlerinizi önemli ölçüde düşürebilir ve ihtiyacınız olduğunda yedek parçaların her zaman mevcut olmasını sağlayabilirsiniz.

Programlama ve Mühendislik: Mantık Kodlama ve Konfigürasyon

Bir sistemin maliyeti donanımla sınırlı değildir. Sistemin çalışması için binlerce saat insan yaratıcılığına yatırım yapılması gerekir. PLC ve DCS için mühendislik yaklaşımı temel olarak yapılmıştır.

- PLC Programlama

PLC mühendisliğinin çoğunlukla Merdiven Mantığı ve IEC 61131-3 standardındaki diğer programlama dilleri etrafında döndüğü PLC programlama ile başlayalım. Bu, mühendislere en fazla esnekliği sağlar çünkü kontrolörü hemen hemen her şeyi yapacak şekilde kodlayabilirler. Çok özelleştirilebilir.

Ancak, bu boş sayfanın bir dezavantajı var. Örneğin, bir valfi kontrol etmeniz gerektiğini varsayalım. Bu, valf mantığını kodlamanız, bellek etiketlerini oluşturmanız, HMI ekran grafiğini tasarlamanız ve tüm bunları manuel olarak birbirine bağlamanız gerektiği anlamına gelir. Bu çok fazla mühendislik çalışması demektir. Karmaşık işlevler için bu, tüm sistemi sıfırdan inşa etmek anlamına gelir ki bu çok uzun zaman alabilir. Gerçek bir zanaatkar yaklaşımı olabilir; zamanın testine dayanacak şekilde inşa edilmiş, çok özelleştirilebilir olacak şekilde tasarlanmış, ancak çok fazla emek gerektiriyor.

- DCS Yapılandırması

Bir sistem için mühendislik çalışması ağırlıklı olarak sistem konfigürasyonuna odaklanır, bu da DCS için programlamanın çok az gerekli olduğu veya hiç gerekli olmadığı anlamına gelir. Bunun yerine, Sürekli İşlev Çizelgeleri (CFC'ler) ve işlev bloğu diyagramları oluşturmak için özel olarak tasarlanmış işlev bloğu programlama araçlarıyla dolu tüm kütüphaneler mevcuttur.

DCS'de bir valfi kodlamazsınız. Sadece kütüphaneden bir Valf Nesnesini sürükleyip bırakırsınız. Bu, kontrol mantığı, operatör ekranı ön yüzü, alarm parametreleri, veri kaydı ve daha fazlası dahil olmak üzere ihtiyacınız olan her şeyi zaten içeren önceden monte edilmiş bir pakettir. Bu, çok fazla mühendislik çabasından tasarruf sağlar. Tüm yapıyı inşa etmezsiniz, bunun yerine sadece monte edersiniz.

Bu fark bir projenin zaman çizelgesini etkiler. Daha küçük sistemler veya tek makineler söz konusu olduğunda, bir DCS kurmak için gereken zaman ve ek yükten kaçınılır. Küçük, tek seferlik görevler için bir PLC'nin geliştirilmesi ve devreye alınması çok daha hızlıdır. Tabii ki sistem büyüdükçe durum daha karmaşık bir hal alır. Bir projenin 5.000 I/O noktası ve düzinelerce kontrol döngüsünden oluşması durumunda, PLC'nin “kendin yap” yaklaşımı çok pahalı ve hatalara açık hale gelir. Öyle. Büyük projelerde DCS yapılandırma modeli, aynı kalite seviyesini korurken binlerce mühendislik saatinden tasarruf edilmesine yardımcı olabilir ve tesisin çevrimiçi hale getirilmesi sürecini büyük ölçüde hızlandırabilir.

| Mühendislik Yönü | PLC Yaklaşımı (Mantık Kodlama) | DCS Yaklaşımı (Konfigürasyon) |

| Metodoloji | “Sıfırdan yaz” (Merdiven Mantığı) | “Sürükle ve Bırak” (Fonksiyon Blokları) |

| Esneklik | Ekstrem (Her şeyi yapabilir) | Tanımlanmış (Standartlaştırılmış nesneler) |

| Kurulum Hızı | Tek makineler için hızlı (1-50 I/O) | Büyük tesisler için hızlı (1000+ I/O) |

| HMI Entegrasyonu | Manuel (Etiketler ve bağlantı grafikleri oluşturun) | Yerel (Mantığa önceden bağlanmış grafikler) |

| İçin En İyisi | Benzersiz, özel makine operasyonları | Standartlaştırılmış, tekrarlanabilir süreçler |

TCO Analizi: Bakım, Güvenilirlik ve Maliyetler

Aldığınız fiyat teklifi hiçbir zaman maliyetin doğru bir temsili değildir. Bir Toplam Sahip Olma Maliyeti (TCO) analizi, bir tesisin 20 yıllık ömrü boyunca seçiminizin maliyetlerini özetleyecektir.

- İlk Yatırım (CapEx) ve Uzun Vadeli Değer

Projenin başlangıcında donanımla ilgili maliyetleri göz önünde bulundurduğunuzda, PLC daha düşük başlangıç maliyetleri sunarak her zaman kazanır. Bir PLC ve ilgili I/O kartlarını bir DCS düğümü için ödeyeceğinizden daha düşük bir ilk yatırımla satın alabilirsiniz. DCS donanımı, sistem yazılımı lisansları ve mühendislik koltukları yüksek maliyetlidir.

Ancak daha büyük projelerde finansal hesaplamalar farklı bir hal alıyor. DCS donanımı söz konusu olduğunda, maliyeti yüksek olsa da entegrasyonlardan elde edilen tasarruf çok büyüktür. Daha önce de belirtildiği gibi, bir DCS, önceden yapılandırılmış kütüphaneleri ve entegre edilen veritabanları sayesinde binlerce adam-saat tasarruf sağlar. Eğer bir SCADA+PLC çözümü uygulanır ve DCS fonksiyonları (alarmlar, trendler, kullanıcı güvenliği ve ön yüzler gibi) çoğaltılırsa, mühendislik maliyetleri muhtemelen donanımdan elde edilecek tasarruflardan daha fazla olacaktır.

- Yedek Parça Bulunabilirliği ve Bakım Stratejisi

Artık tesisin uzun vadeli işletimi ön plana çıkmaktadır. Enerji verimliliği ve arızalar arasındaki ortalama süre kritik ölçütler haline gelir.

DCS ünitesi yedek parçaları genellikle tescilli parçalardır. Bunları orijinal satıcıdan satın almanız gerekir; bu satıcı genellikle yüksek bir fiyat ve uzun bir teslim süresi tutumuna sahiptir. Esasen tüm sistem yaşam döngüsü boyunca satıcı ile “evlisinizdir”.

PLC sistemleri de tescilli işlemcilere sahip olmakla birlikte, çoğunlukla endüstriyel standart parçalardan oluşan geniş bir modüler ekosisteme bağlıdır. Tek bir kaynağa bağlı değilsiniz, bu nedenle röleler, terminal blokları, basmalı düğmeler ve güç kaynakları tek bir tedarikçiden gelmek zorunda değildir.

Endüstriyel Otomasyonda İşlevsellik

DCS ve PLC işlevselliğini analiz ederken, bu çok nadiren sadece bir tercihtir. Çoğu zaman sonucu belirleyecek olan, ürettiğiniz ürünün fiziğinin yanı sıra tasarımıdır.

Ayrık Üretim Süreçlerinde PLC'lerin Rolü

Otomatik sistemlerdeki PLC'ler, çıktının tek bir birim ürün (örneğin, araba, cep telefonu, şişe, kutu) olduğu ekonomi sektörlerinde yaygındır.

Yüksek Hızlı Mantık: Bu sistemlerde, paketleme makinesi her dakika ortalama 500 kutu mühürlediği ve milisaniyeler içinde hassasiyet gerektirdiği için zamanlama kritik önem taşır. Mantık en ufak bir şekilde yavaşlarsa, makine sıkışacaktır.

Dijital Sinyal Odağı: Bu tesisler ikili (Açık/Kapalı) sinyallerle çalışır. Belirli bir alanda bir parçanın varlığını veya yokluğunu elde eden genellikle binlerce sensör vardır. PLC, bu tür ayrık kontrol görevlerini yönetmek için ayarlanmıştır.

İdeal Ortamlar: Otomotiv montajı, Şişeleme ve Paketleme, Elektronik İmalatı, Makine OEM.

Sürekli Proses Endüstrilerinde DCS'nin Rolü

DCS kontrol sistemleri, sürekli prosesler gibi çıktının sürekli akan bir emtia (petrol, gaz, su veya ilaç) olduğu sektörlerde baskındır.

Karmaşık Düzenleme: Buradaki zorluk hız değil, istikrardır. Sistem sıcaklık, basınç ve akış hızlarını dengelemek için karmaşık PID (Oransal-İntegral-Türev) döngülerini yönetmelidir. Bu değişkenler birbirleriyle etkileşim halindedir; basıncın değiştirilmesi sıcaklığı etkiler. DCS, bu çok değişkenli ilişkileri yönetmede mükemmeldir.

Parti ve Reçete Yönetimi: İlaç veya gıda işleme gibi sektörlerde tutarlılık esastır. Bir DCS, parti yönetimi için yerel, yerleşik desteğe sahiptir (ISA-88 standardı). Karmaşık tarifleri yöneterek her ilaç veya içecek partisinin kimyasal olarak bir öncekiyle aynı olmasını sağlar.

İdeal Ortamlar: Kimya tesisleri, Petrol Rafinerileri, Petrokimya tesisleri, Su Arıtma, İlaç üretimi, Enerji Üretimi ve belirli bir proses alanının sürekli izleme gerektirdiği sürekli proses ortamları.

Modern Yakınsama: Hibrit Sistemler ve IIoT Entegrasyonu

2020“lere doğru ilerlerken, iki teknolojinin değişimini ve yakınlaşmasını fark ediyoruz. ”Hibrit" ortaya çıkmaya başlıyor.

Modern fabrikalar artık sadece ayrık veya sadece süreçlere tabi değildir. Bir gıda üretim tesisi, yüksek hızlı bir şişeleme hattını (PLC bölgesi) besleyen ve daha sonra toplu doluma geçen sürekli bir karıştırma işlemine (DCS bölgesi) sahiptir.

Bu durumda PAC'lerin (Programlanabilir Otomasyon Kontrolörleri), analog döngüleri iyi idare eden üst düzey PLC'lerin ve daha uygun fiyatlı olma eğiliminde olan daha hafif DCS tasarruf seçeneğinin geliştiğini görüyoruz. Operatörler yüksek performanslı yerel PLC'leri daha geniş bir DCS veya SCADA ağına bağlayarak PLC'ye yerel hızı artırırken sistem için denetimli merkezi kontrolü sürdürme eğilimindedir.

PLC veya DCS seçiminiz, bağlanabilirliğin çok önemli olduğu 2025 ve sonrasının gereksinimlerini göz önünde bulundurmalıdır. ‘Kara kutu’ devri sona erdi. Her iki sistem de OPC UA, MQTT ve Endüstriyel Ethernet kullanıyor. Fabrika sahasından gelen verilerin analiz için buluta veya MES'e yüklenmesi gerekiyor. Çağdaş endüstri standardı açık olmaktır: tüm tesisin kontrolöründen veri depolamayı türetme ve bunlarla çalışma ve tüm üretim süreci boyunca öngörücü bakımı mümkün kılma yeteneği.

Sonuç: En Mantıklı Seçimi Yapmak

DCS vs PLC seçimi, temel iş prensibi seçimine dayanır. Bu, broşürü gözden geçirme ve operatörleriniz ve bakım ekibiniz için mevcut çalışma koşullarını gerçekten anlama meselesidir. Karşılaştırmayı özetleyecek olursak, bu temel farklılıkların ele alınması gerekir:

| Özellik | PLC (Programlanabilir Mantık Denetleyici) | DCS (Dağıtılmış Kontrol Sistemi) |

| Birincil Uygulama | Ayrık Kontrol (Makineler, Montaj) | Süreç Kontrolü (Rafineriler, Kimya) |

| Yanıt Süresi | Çok Hızlı (5-10ms) | Deterministik / Orta (100-500ms) |

| Mimarlık | Merkezi / Bağımsız | Dağıtılmış / Entegre |

| Mühendislik | Özelleştirilebilir (Büyük sistemler için yüksek çaba) | Yapılandırılabilir (Büyük sistemler için düşük çaba) |

| Yedeklilik | Opsiyonel / Eklenti | Yerel / Sistem genelinde |

| Maliyet Yapısı | Düşük Donanım Maliyeti / Daha Yüksek Entegrasyon Maliyeti | Yüksek Donanım Maliyeti / Düşük Entegrasyon Maliyeti |

| Bakım | Açık Ekosistem (Standart parçalar) | Tescilli Ekosistem (Satıcı kilitlenmesi) |

“Daha iyi” bir sistem yoktur, sadece iş için doğru araç vardır. Tesisiniz yüksek hızlı hareket gerektiriyorsa, ayrı ürünleri yönetiyorsa ve esnekliğe ihtiyaç duyuyorsa, PLC sizin motorunuzdur. Tesisiniz karmaşık kimyasal reaksiyonların yönetiminde hayati bir rol oynuyorsa, yüksek kullanılabilirlik gerektiriyorsa ve tüm tesis genelinde birleştirilmiş veri talep ediyorsa, DCS sizin çözümünüzdür.

İster esnek bir PLC ister güçlü bir DCS kullanın, sisteminizin gücü en zayıf halkasına bağlıdır. Milyonlarca dolarlık bir kontrol sistemi, arızalanan bir güç kaynağı veya güvenilmez bir sensör nedeniyle durma noktasına gelebilir.

Gözat OMCH'nin kataloğu bugün endüstriyel güç kaynakları, sensörler ve koruma bileşenleri. En yüksek performans ve dayanıklılık standartlarını karşılayan donanımlarla otomasyon mimariniz için bir güvenilirlik temeli oluşturun.