Modern endüstriyel otomasyon ortamında döner kodlayıcı, hareket kontrol sisteminin “gözleri” olarak hizmet vermektedir. Endüstriler Endüstri 4.0'a doğru kaydıkça, doğru, gerçek zamanlı geri bildirime sahip olma gerekliliği hiç bu kadar yüksek olmamıştı. İster yüksek hızlı bir robotik kol, ister hassas bir tıbbi santrifüj veya ağır hizmet tipi bir konveyör sistemi tasarlıyor olun, doğru tipte döner kodlayıcıyı seçmek sistemin çalışma süresini, doğruluğunu ve toplam sahip olma maliyetini (TCO) etkileyen stratejik bir karardır.

Bu kılavuz, çeşitli enkoder türleri, algılama teknolojileri ve seçim modelleri hakkında kapsamlı bir mühendislik çalışmasıdır. Çok çeşitli endüstriyel uygulamalarda mevcut geri bildirim sistemlerinin karmaşıklıklarında gezinmenize yardımcı olmak için tasarlanmıştır.

Modern Döner Kodlayıcı Tiplerinin Temellerinin Çözülmesi

Döner kodlayıcı, özünde şaftın açısal konumunu veya mekanik hareketi bir elektrik sinyaline dönüştüren elektromekanik bir cihazdır. İster analog ister dijital olsun, bu sinyal daha sonra bir kontrolör (PLC veya CNC gibi) tarafından işlenerek dönme konumu, hızı ve yönü belirlenir.

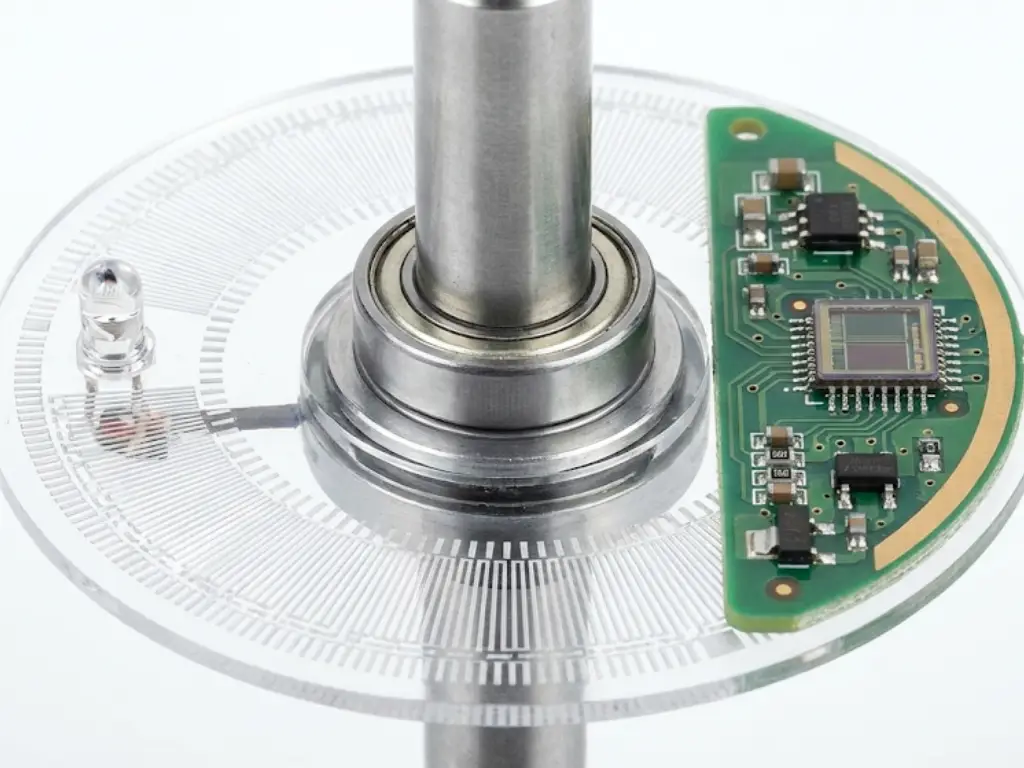

Çağdaş enkoderler dört ana bileşenden oluşmaktadır:

- Konut: Dahili bileşenleri toz, nem ve elektromanyetik parazit (EMI) gibi çevresel faktörlerden korur.

- Şaft ve Yatak Tertibatı: Dönen ekipmana bağlanan mekanik arayüz.

- Kod Diski veya Hedef: Konum bilgisini taşıyan dönen bir eleman (optik disk, dönen tekerlek veya endüktif hedef).

- Sensör ve Elektronik: Dönen hedefteki değişiklikleri algılayan ve bunları standartlaştırılmış elektrik çıkışlarına dönüştüren “beyin”.

Bir kodlayıcının temel değeri, dijital zeka ile mekanik hareket arasında köprü kurmak için kullanılabilmesidir. Kapalı döngü bir sistem, mekanik çıkışın programlanan komutla aynı olmasını sağlamak için mekanik çıkışta anlık düzeltmeler yapmak üzere kontrolörün ihtiyaç duyduğu geri bildirimi sağlamak için enkoderi kullanır.

Hassas Kontrol için Artımlı ve Mutlak Enkoderlerin Karşılaştırılması

Seçim sürecindeki en büyük kavşak, aşağıdakiler arasındaki seçimdir artımlı döner enkoderler ve mutlak döner enkoderler. Bu seçenek, özellikle güç çevrimi yapıldığında sistemin verileri nasıl işleyeceğini tanımlar.

- Artımlı Enkoderler: Hız ve Maliyet Uzmanları

Artımlı enkoderler, şaft döndükçe bir darbe akışı şeklinde geri bildirim verir. Normalde yönü belirlemek için 90 derece aralıklı (quadrature) “A” ve “B” kanalları kullanırlar. Üçüncü bir “Z” veya indeks kanalı, bir referans noktası oluşturmak için devir başına tek bir darbe sağlar.

- Nasıl çalışırlar: Darbelerin sayısını sayarak hareketi belirlerler. Bu tip bir kodlayıcı, elektrik kesintisi durumunda konumunu kaybeder ve sıfır noktasını tekrar bulmak için bir “homing” dizisi gerektirir.

- Uygulamalar:

- Konveyör Sistemler: Kayışların hızı izlenir ve sabit hız önemli değildir, ancak mutlak konum önemlidir.

- Genel Amaçlı Motor Geri Beslemesi: Bu, AC endüksiyon motorlarında RPM bilgilerinin sağlanmasında uygulanır.

- Basit İnsan-Makine Arayüzleri (HMI): Ses düğmeleri veya menü kaydırma tekerlekleri gibi.

- Mutlak Enkoderler: Mutlak Enkoderler Hassasiyet ve Güvenlik Ustaları

Mutlak enkoderler her açısal pozisyon için benzersiz bir dijital kod sağlar. Güç kesilse ve şaft hareket ettirilse bile, enkoder bir “homing” sekansına gerek kalmadan güç açıldıktan hemen sonra tam yeni konumu bildirecektir.

- Nasıl çalışırlar: Her dönüĢ artıĢı için benzersiz bir ikili veya Gri kod üretmek için bir kod diski üzerinde birden fazla iz kullanırlar. Ayrıca şunlara ayrılırlar Tek dönüşlü (360 kapsama alanı) ve Çok turlu (tam dönüşlerin sayısını sayarak).

- Uygulamalar:

- Robotik Eklemler: Bir kolun tam konumunun güvenlik ve hassasiyet açısından önemli olduğu bir durumda hemen başlar.

- CNC İşleme: Bu, iş parçasının pahalı hasar görmesini önlemek için takım ucunun doğru şekilde konumlandırıldığından emin olmak içindir.

- Uydu Antenleri: Güç tasarrufu uyku modlarında yönlendirme veri depolama.

Optik vs. Manyetik vs. Endüktif: Teknolojiyi Ortamla Eşleştirme

Bir kodlayıcının nihai esnekliği ve yüksek doğruluğu, algılamanın “nasıl” yapıldığı ile tanımlanır. Bu teknolojilerin hepsi aynı ortamda gelişmez, bu da teknoloji eşleştirmesini mühendislik sürecinin hayati bir parçası haline getirir.

- Optik Algılama: Optik Algılama için Altın Standart Hassasiyet

Optik döner kodlayıcılar, bir kod diski üzerindeki desenleri taramak için yüksek yoğunluklu bir LED ışık kaynağı ve bir optik sensör (foto-dedektör dizisi) kullanır.

- Fizik: Işığın kesilmesine dayanır. Bu, ultra yüksek çözünürlüğe dönüşen inanılmaz derecede ince artışlara izin verir.

- Kısıtlama: Işığa dayalı bir teknik olduğundan, disk üzerindeki küçük bir toz parçacığı veya yağ tabakası “gözden kaçan sayımlara” neden olabilir.

- En iyisi: Temiz oda ortamları, yarı iletken üretimi ve yüksek hassasiyetli laboratuvar otomasyonu.

- Manyetik Algılama: Manyetik Algılama Sağlam Workhorse

Manyetik döner kodlayıcılar, manyetik alandaki değişiklikleri tespit etmek için sabit bir mıknatıs ve genellikle hall etkisi veya manyetorezistans kullanan özel bir sensör kullanır.

- Fizik: Manyetik alanlar manyetik olmayan malzemelere nüfuz ettiğinden, dahili bileşenler tamamen kapsüllenebilir (saklanabilir).

- Kısıtlama: Sıvılara ve toza karşı neredeyse bağışık olsalar da, yakındaki yüksek güçlü motorlardan veya frenlerden gelen güçlü harici manyetik alanlar tarafından “körleştirilebilirler”.

- En iyisi: Yiyecek ve içecek (yıkama alanları), ağır inşaat makineleri ve dış mekan rüzgar türbinleri.

- Endüktif Algılama: Sağlam Alternatif

Temel kılavuzlarda genellikle göz ardı edilen endüktif kodlayıcılar, hareketli bir metal hedef (rotor) ile sabit bir bobin seti (stator) arasındaki elektromanyetik indüksiyonu kullanır.

- Fizik: Bir transformatöre benzer şekilde çalışır. Yağ, su ve metal talaşı gibi hemen hemen her türlü kirlenmeye karşı doğal olarak dayanıklıdır ve DC manyetik alanlardan etkilenmez.

- Kısıtlama: Tipik olarak daha pahalıdır ve kompakt manyetik modellere göre daha büyük bir fiziksel ayak izine sahiptir.

- En iyisi: Havacılık ve uzay aktüatörleri, deniz altı araştırmaları ve yüksek güvenilirlikli savunma sistemleri.

Bu Çevresel Eşleştirme Modeli (Seçim Matrisi)

Bu karar modelini, tipik endüstriyel stres faktörlerine dayalı bir karar vermenize yardımcı olmak için oluşturduk:

| Çevresel Stres | Tercih Edilen Teknoloji | Neden? |

| Ağır Yağ/Soğutucu | Manyetik / Endüktif | Optik diskler opak sıvılarla kaplanırsa arızalanacaktır. |

| Yüksek EMI/Manyetik Alanlar | Optik / Endüktif | Manyetik sensörler sinyal “titremesinden” veya ofsetinden muzdarip olacaktır. |

| Aşırı Şok/Titreşim | Manyetik / Endüktif | Cam optik diskler yüksek G-yükleri altında parçalanmaya eğilimlidir. |

| Ultra Yüksek Hassasiyet | Optik | Şu anda, başka hiçbir teknoloji optiğin saniyenin altındaki çözünürlüğüyle eşleşmiyor. |

| Daldırılmış/Vakum | Endüktif | Hassas optik veya manyetik bileşenler içermeyen yüksek güvenilirlik. |

Mekanik Arayüzlerde Gezinme: Katı Şaft ve İçi Boş Şaft Tasarımları

Endüstriyel hareket kontrolünde, mekanik arayüz birincil arıza noktasıdır. Elektriksel hatalar genellikle yazılım veya ekranlama ile düzeltilebilirken, mekanik bir uyumsuzluk yıkıcı yatak arızasına veya sinyal kaymasına neden olur. Katı ve içi boş şaft tasarımları arasında seçim yapmak mekansal kısıtlamalar, kurulum hassas, ve titreşim sönümleme.

- Katı Şaft Enkoderleri: Hassasiyet Isolation aracılığıyla

Geleneksel olanı, üst düzey uygulamalarda kullanılan katı şaft kodlayıcılardır (tipik olarak 6 mm, 8 mm veya 10 mm çap).

- Bu Kaplin Faktör: Bunlar, tahrik miline uyacak esnek bir kaplin (körük, sarmal veya oldham) gerektirir. Bu bağ, açısal, paralel ve eksenel yanlış hizalamaları kabul eden bir tür “mekanik sigorta” dır.

- Mekanik Stres: Katı şaft tasarımlarında, enkoder yataklarının termal genleşmeden ve motor şaftının eksenel “boşluğundan” izole edilmesi daha uzun ömürlü olmasını sağlayabilir. L10 rulman ömrü.

- Kurulum Açısı: İki ayrı milin uygun şekilde konumlandırılmasını gerektirdiği için zaman alıcıdır. Bununla birlikte, minimum çaba ile değiştirilebilir - kodlayıcının kırılması durumunda, ana sürücüyü sökmeye gerek kalmadan üniteyi değiştirebilirsiniz.

- İçi Boş Şaft Enkoderleri: Yerden Tasarruf Sağlayan Entegrasyon

Delikli şaft enkoderleri motorun şaftına bir bilezik veya kelepçe ile monte edilir.

- Alan ve Ayak İzi: Bir kaplin ve montaj braketi ihtiyacını ortadan kaldırdıkları için maliyetleri önemli ölçüde azaltırlar. eksenel ayak izi motor tertibatının. Bu, robotik eklemlerde ve minyatür tıbbi ekipmanlarda zorunludur.

- Titreşim Esnekliği: Yüksek titreşimli ortamlarda, içi boş şaftlı enkoderler genellikle daha üstündür. Kodlayıcı gövdesi makine şasisine “stator kaplini” (esnek yay plakası) aracılığıyla bağlandığından, tüm ünite şaftla birlikte hareket eder ve sinyaldeki yüksek frekanslı titreşimi azaltır.

- Kör Delikli Şaft: Bu, şaftın tamamen delinmiş olduğu özel bir şaft türüdür. Bu, motorun arkasına giren toz ve neme karşı ek güvenlikle birlikte içi boş bir şaftın küçük avantajına sahiptir.

- Kurulum Karmaşıklığı ve Stres Üzerindeki Etkisi

| Arayüz Tipi | Kurulum Süresi | Yanlış Hizalama Toleransı | Mekanik Stres Noktası |

| Katı Şaft | Yüksek (Hizalama gerektirir) | Yüksek (Kaplin tarafından emilir) | Kaplin aşınması/yorulması |

| İçi Boş Şaft | Düşük (Kaydırmalı) | Düşük (Şaft oturması ile sabitlenir) | Enkoder yatakları (Doğrudan yük) |

Dijital İletişim Protokolleri: SSI'dan Endüstriyel Ethernet'e

Hareket kontrolünün geleneksel ortamında, bir kodlayıcı “pasif bir raporlayıcı ”ydı - bir kontrolöre yalnızca darbeler veya tek bir konum değeri gönderirdi. Ancak, yeni teknolojilerin Endüstri 4.0 ve Endüstriyel Nesnelerin İnterneti (IIoT) geri bildirim mantığını temelden değiştirmiştir. Döner enkoderler artık akıllı düğümler, ve her iki yönde ve konum izlemenin çok ötesinde iletişim kurmak için kullanılabilir.

- “Kör” Geri Bildirimden “Farkında” Verilere Geçiş

Gibi klasik protokoller SGK (Senkron Seri Arayüz) veya BiSS-C noktadan noktaya iletişimde çok hızlı ve güvenilirdirler. Ancak sağlıkları konusunda “kördürler”. Bir SSI kodlayıcı çok fazla titreşim veya kirli bir kod diski nedeniyle arızalandığında, kontrolör tarafından yalnızca bir sinyal kaybı veya bir hata biti algılanır, genellikle makine zaten çöktükten sonra.

Bu mantık IO-Link gibi modern protokoller tarafından yeniden tanımlanmıştır ve Endüstriyel Ethernet (EtherCAT, PROFINET) “süreç veri katmanına” ek olarak bir “hizmet katmanı” sağlar.

- IO-Link: Endüstriyel Sensörlerin “USB ”si

Otomasyonun alt seviyesi IO-Link tarafından dönüştürülmüştür. Sensörler ve aktüatörlerle iletişimin ilk küresel standartlaştırılmış IO teknolojisidir (IEC 61131-9).

- Mantık Değişikliği: Bir IO-Link kodlayıcı yalnızca konum verilerini göndermekle kalmaz, aynı zamanda parametreleştirir ve teklifler TEŞHİS.

- Önemli Avantaj: Bir kodlayıcının bozulması durumunda, yeni bir kodlayıcı takabilirsiniz ve IO-Link Master eski yapılandırmayı otomatik olarak yeni cihaza “indirecektir”. Bu en aza indirir Ortalama Onarım Süresi (MTTR) dakikalara.

- Tahmine Dayalı İçgörü: Dahili sıcaklığı veya uyarı bayraklarını bildirebilir (örneğin, “Lens Kontaminasyonu”) önce Bir arıza meydana geldiğinde, bakımı reaktif olmaktan çıkarıp proaktif hale getirir.

- EtherCAT: Gerçek Zamanlı Senkronizasyon ve Ötesi

Çok eksenli robotik veya CNC işleme gibi yüksek performanslı uygulamalarda, EtherCAT geleceğe yönelik mühendisliğin standardıdır.

- Dağıtılmış Saatler (DC): EtherCAT kodlayıcılar, eksenlerin aşağıdakilerden daha az titreşimle senkronize edilmesini sağlayan donanım tabanlı senkronizasyon kullanır 1 mikrosaniye. Bu, çok sayıda motorun mükemmel bir senkronizasyon içinde hareket etmesi gereken uygulamalarda çok önemlidir.

- Merkezi Olmayan Mantık: PLC'nin tüm ağır işleri yaptığı SSI'ın aksine, bir EtherCAT kodlayıcı verilerin bazı ön işlemlerini gerçekleştirerek merkezi kontrolör üzerindeki hesaplama yükünü azaltabilir.

- Basitleştirilmiş Topoloji: “Papatya dizimi” sayesinde yüzlerce enkoderi standart Ethernet kablolarıyla bağlayarak kablolama karmaşıklığını ve EMI kaynaklı sinyal hataları potansiyelini büyük ölçüde azaltabilirsiniz.

- İleriye Dönük Edge: Edge Cihazları Olarak Kodlayıcılar

Kodlayıcı protokollerindeki en büyük teknik gelişme Uç Bilişim yetenekleri.

Geleceğe hazır enkoderler artık izlemek için donatılıyor:

- Titreşim Analizi: Motorun kendi içindeki yatakların aşınması.

- Çalışma Saatleri: Kullanıma dayalı bakım için bir makinenin gerçek “iş yükünün” izlenmesi.

- Sinyal Bütünlüğü İzleme: Kullanım ömrünün sonunu tahmin etmek için dahili olarak ışık veya manyetik alan kalitesinin analiz edilmesi.

Çözünürlük ve Doğruluk: Performans Optimizasyonu için Temel Ölçütler

Çözünürlük ve doğruluk arasındaki ayrım, yüksek performanslı hareket kontrolünde genellikle “yap ya da boz” faktörüdür. Bu terimler gündelik konuşmalarda sıklıkla birbirlerinin yerine kullanılsa da, hassas mühendislikte geri bildirim kalitesinin temelde iki farklı yönünü temsil ederler.

Çözünürlük: Verilerinizin Granülerliği

Bir düşünün Çözünürlük Bir kodlayıcının 360 derecelik tam bir dönüşte gördüğü “çentik” veya “adım” sayısı. Sistemin algılayabileceği en küçük hareketi tanımlar.

- Artımlı Enkoderler: Çözünürlüklerini şu şekilde ölçüyoruz Devir Başına Darbe (PPR). Ne kadar çok darbe olursa, kontrol o kadar ince olur.

- Mutlak Enkoderler: Bu kullanımlar bitler çözünürlüğü tanımlamak için kullanılır. Her bir ek bit, kodlayıcının tanımlayabileceği benzersiz konumların sayısını iki katına çıkarır (örneğin, 16 bitlik bir kodlayıcı tek bir daire içinde 65.000“den fazla farklı noktayı ”görebilir").

Pratik açıdan: ile bir kodlayıcı seçerseniz 10,000 PPR, Aslında tam bir daireyi on bin küçük parçaya bölmüş olursunuz. Bu, kodlayıcı her sinyal gönderdiğinde, makinenizin sadece bir derecenin otuz altı binde biri (0,036°). Bu ayrıntı düzeyi, bir robotik kolun bir iğneye iplik geçirmesine veya bir CNC makinesinin karmaşık desenleri oymasına olanak tanıyan şeydir.

“Çözüm Tuzağı” ve Sistem İstikrarı

Mühendislikte sıklıkla yapılan bir diğer hata da sistemi daha doğru hale getirme umuduyla çözünürlüğün aşırı belirtilmesidir. Bu şu sonuçlara yol açar “Çözüm Tuzağı”: mekanik olarak gevşek bir sistemde yüksek çözünürlüklü bir kodlayıcı kullanmak.

Çözünürlüğünüz sisteminizin mekanik toleranslarına göre çok yüksekse (dişlilerdeki boşluk gibi), kontrolör tam pozisyon için “avlanabilir”, bu da mikro titreşimlere ve motorda ısı birikmesine neden olabilir. Performans optimizasyonunun püf noktası, aşağıdaki özelliklere ulaşmaktır “Mühendislik Goldilocks Bölgesi” çözünürlüğün, donanımın mekanik sınırlarını zorlamadan hızın düzgün bir şekilde kontrol edilmesine izin vermek için yeterli olduğu yerlerde.

Yüksek Hızlı Sistemler için Mühendislik Ölçütleri

Yüksek hızlı veya yüksek torklu tasarımlar tasarlanırken iki başka önlem daha söz konusudur:

- Tekrarlanabilirlik (Hassasiyet): Mil tam olarak aynı fiziksel konuma döndüğünde kodlayıcının aynı değeri sağlama yeteneği. Çoğu endüstriyel otomasyon görevi için, tekrarlanabilirlik genellikle mutlak doğruluktan daha kritiktir.

- Kuantizasyon Hatası: Herhangi bir dijital sistemdeki doğal “belirsizlik”, tipik olarak en az anlamlı bitin (LSB) $\pm \frac{1}{2}$'sidir.

Stratejik Avantaj: OMCH Performans Garantisi

Performans optimizasyonu, endüstriyel bileşenler dünyasında üretim tutarlılığının dışında tartışılamaz. İşte bu noktada OMCH hem mühendisler hem de toptancılar için açık bir rekabet avantajı sunmaktadır.

- Özel Şartname (3000+ SKU): OMCH sizi “tek beden herkese uyar” çözümüne uydurmaz. Aşırı ile 3.000 model ve teknik özellikler, mekanik sisteminizin gereksinimlerine uyan tam PPR veya bit derinliğini seçebilirsiniz. Bu, aşırı spesifikasyon israfını önler ve aynı zamanda doğruluğu asla kaçırmazsınız.

- Titiz Testlerle Onaylanmış Doğruluk: Jenerik üreticilerden farklı olarak, OMCH'nin üretimi aşağıdaki kuruluşlar tarafından desteklenmektedir ISO9001 kali̇te yöneti̇mi̇. Tüm enkoderler üç aşamada denetlenir:

- Gelen Teftiş: Optik disklerin ve manyetik hedeflerin saflığının sağlanması.

- Süreç Denetimi: Sıkı mekanik toleransları korumak ve eksantrikliği önlemek için 7 özel üretim hattı kullanılmaktadır.

- Giden Kalite Kontrolü (OQC): Sevkiyattan önce her birimin nominal arcminute doğruluğunu karşıladığının doğrulanması.

- 72.000'den fazla Müşteri için Küresel Güvenilirlik: OMCH enkoderleri sahada 100'den fazla ülkede, yüksek hassasiyetli tıbbi ekipmanlarda ve kaba tekstil ekipmanlarında test edilmiştir. Gerçek dünya uygulamalarından oluşan bu devasa veri seti, OMCH'nin tasarımlarını en yüksek performansı elde edecek şekilde optimize etmesini sağlar. Sinyal-Gürültü Oranı (SNR) Böylece ödediğiniz yüksek çözünürlük elektriksel parazit nedeniyle boşa gitmez.

OMCH'yi satın aldığınızda, bir sensör satın almazsınız, uzun süredir geliştirilen bir sistemin bir parçasını satın alırsınız. 30 yıllık araştirma ve geli̇şti̇rme Modern endüstriyel sistemlerde gerekli olan verilerde “gerçeği” sunmak için. Standart darbe sayısı veya yüksek bit mutlak sinyal, OMCH 7/24 teknik destek “Çözünürlük ve Doğruluk” metriklerinizin makine performansı hedefleri açısından tam olarak istediğiniz yerde olduğundan emin olacaktır.

Stratejik Seçim Çerçevesi: Mühendisler için 5 Adımlı Karar Matrisi

Aşağıdaki matris, seçim sürecinizi basitleştirmenize yardımcı olacaktır. Bu model teknik ve ticari fizibilite arasında bir dengedir.

Kodlayıcı Seçim Matrisi

| Seçim Kriterleri | Artımlı (Optik/Mag) | Mutlak (Tek/Çok turlu) | Endüstriyel Ethernet Enkoderler |

| Başlangıç Davranışı | Homing Gerektirir | Anlık Pozisyon Biliniyor | Anlık + Teşhis Verileri |

| Maliyet Karmaşıklığı | Düşük ila Orta | Orta ila Yüksek | Yüksek |

| Veri Bütünlüğü | Yüksek (blendajlı kablolarla) | Çok Yüksek (Dijital) | Ultra Yüksek (Ağa Bağlı) |

| Tipik Ortam | Temiz ila Hafif Endüstriyel | Ağır Sanayi | Akıllı Fabrikalar / IOT |

| Bakım | Evin Periyodik Kontrolü | Düşük | Tahmine Dayalı (Öz-raporlama) |

5 Adımlı Süreç:

- Hareket Profilini Tanımlayın: Hız kontrolüne mi (Artımlı) yoksa hassas konumlandırmaya mı (Mutlak) ihtiyacınız var?

- Değerlendirin Çevre: Yağ, toz veya EMI olacak mı? (Optik vs. Manyetik).

- Mekanik Kısıtlamalar: Bir kaplin için yer var mı, yoksa içi boş bir tasarıma mı ihtiyacınız var?

- Entegrasyon Protokolü: PLC/Sürücünüz hangi dili konuşuyor? (SSI, BiSS veya EtherCAT?)

- Değerlendirme Toplam Sahip Olma Maliyeti (TCO): Sadece fiyat etiketine bakmayın. “Yerleştirme” süresinin maliyetini de hesaba katın.

Endüstriyel Enkoderler için Önleyici Bakım ve Sorun Giderme

En sofistike enkoderler bile optimum hizmet ömrüne ulaşmak için bakıma ihtiyaç duyar.

Yaygın Arıza Modları:

- Sinyal Gürültüsü: Genellikle zayıf ekranlama veya yanlış topraklamadan kaynaklanır. Kabloların çift bükümlü ve ekranlı olduğundan emin olun.

- Rulman Arızası: Genellikle aşırı şaft yüklemesi veya yanlış hizalamadan kaynaklanır. Katı şaftlar için esnek kaplinler kullanın.

- Kirlenme: Bir optik kodlayıcı darbeleri “atlamaya” başlarsa, bunun nedeni kod diskindeki yağ veya toz olabilir.

Sorun Giderme Kontrol Listesi:

- Güç Kaynağını Kontrol Edin: Uzun kablolardaki voltaj düşüşlerini hesaba katmak için kodlayıcı pinlerindeki (sadece güç kaynağındaki değil) voltajı doğrulayın.

- Bağlantıları inceleyin: Terminal bloğundaki gevşek kablolama, aralıklı sinyal kaybının #1 nedenidir.

- Osiloskop Doğrulaması: Artımlı kodlayıcılar Kanal A ve B arasındaki kuadraturu (90 derece faz kayması) kontrol edin.

Sonuç

Farklı tipteki döner enkoderler arasında gezinmek, mekanik ve elektronik görüşün bir kombinasyonunu gerektirir. Artımlı ve mutlak mantık arasındaki farkları anlayarak, algılama teknolojisini ortamınızla eşleştirerek ve stratejik bir seçim modeli kullanarak otomasyon sistemlerinizin en yüksek performansta çalışmasını sağlayabilirsiniz.