Son derece rekabetçi olan modern tedarik zinciri yönetimi dünyasında, bir depo yalnızca malların depolandığı bir yer değildir. Veri odaklı dinamik bir sistem olarak ortaya çıkmaktadır. E-ticaret hızla yaygınlaşırken ve müşteriler aynı gün teslimat talep ederken, rekabet avantajı ve üstünlük arayan işletmelerin vermesi gereken basit bir karar var: otomatikleştirmek ya da ölmek.

Bu ikilemin çözümü intralojistik otomasyondur. Bu sadece birkaç robot satın almayı içermez. Bulut yazılımına kadar tüm temel unsurları içeren toplam bir dönüşümdür. Bu kılavuz, hem büyük stratejik planda hem de sensörler ve güç kaynakları gibi küçük ayrıntılarda daha akıllı bir deponun nasıl oluşturulacağına dair bir tartışmadır.

İntralojistik Otomasyon Nedir ve İş Değeri

Teknolojiye bakmadan önce intralojistik kavramını anlamamız gerekiyor. İntralojistik endüstrisi, malların şehirler arasındaki hareketini içeren dış lojistiğin aksine, dört duvar arasında meydana gelenlerle ilgilenir. Bu, bir fabrikada, dağıtım merkezinde veya depoda hammaddelerin ve bitmiş ürünlerin alınması, depolanması, toplanması, paketlenmesi ve sevkiyatı gibi dahili lojistik süreçlerini içerir. Esasen, iç tedarik zinciri boyunca tüm mal akışını ve lojistik akışı yönetir.

Manuel Çalışmadan Akıllı Sistemlere

Geleneksel intralojistik süreçler endüstriyel kamyonlara, forkliftlere ve el emeğine dayanıyordu. Bu “makineleşme ”dir. Otomasyon, minimum insan yardımı ile görevleri yerine getirmek için otomasyon çözümlerinin uygulanmasını ifade eder. Artık Akıllı Otomasyona doğru geçiş yapıyoruz. Bu dönüşüm, iç süreçleri ve üretim süreçlerini yeniden tanımlayarak iş yapma şeklini değiştiriyor.

Temel İş Değeri: Sorun Çözme

Şirketler otomasyona üç ana nedenden dolayı para harcıyor:

- İşgücü Kıtlığı ve Yüksek İşgücü Maliyetlerinin Çözümü

Depo çalışanları ve forklift sürücülerini işe almak zorlaşıyor. Ayrıca çok sayıda çalışan kısa süre içinde bu işleri bırakıyor. Bu boşluk, Otomatik Kılavuzlu Araçlar (AGV'ler) ve robotik kollar gibi intralojistik otomasyon çözümleri tarafından doldurulmaktadır. Dinlenmeye ihtiyaç duymazlar, yaralanmazlar ve 7/24 çalışabilirler, bu da işçilik maliyetlerini önemli ölçüde azaltır. Bu, işgücü sorununa yönelik nihai intralojistik çözümdür. - Hız ve Verimin Artırılması

Kara Cuma gibi yoğun dönemlerde siparişler artabilir. Makineler bu ihtiyacı karşılamak için daha hızlı çalışabilirken insanlar bunu yapamaz. Mevcut otomatik ayıklama sistemleri bir saat içinde binlerce paketi yüzde 99,9 doğrulukla işleme kapasitesine sahiptir. Hız sadece depo verimliliğiyle ilgili değil, aynı zamanda müşteri memnuniyetiyle de ilgilidir. - Veri Şeffaflığı ve Daha İyi Kararlar

Bu genellikle göz ardı edilir ancak çok değerlidir. Makineler malları taşırken veri üretir. Bu, yöneticilerin envanter seviyelerini, darboğazları ve ekipman verimliliğini gerçek zamanlı olarak görmelerini sağlar. Tedarik zinciri görünürlüğünü artırır ve depo operasyonlarını bir veri varlığına dönüştürerek sorunsuz bir bilgi akışı sağlar.

Modern Akıllı Depolara Güç Veren Temel Teknolojiler

Akıllı bir depo insan vücuduna benziyorsa, donanım da “kaslar” demektir. Son zamanlarda, birkaç temel otomasyon teknolojisi ve malzeme taşıma ekipmanı olgunlaşmıştır. Bu çeşitli teknolojileri anlamak ve doğru ekipmanı seçmek ilk adımdır.

Mobil Robotlar: AGV'ler ve AMR'ler

Malları taşımak en temel görevdir. Bunun için iki ana robot türü vardır:

- AGV (Otomatik Güdümlü Araç): Bunlar ilk nesil. Manyetik şeritleri, QR kodlarını veya yerdeki izleri takip ederler. Yolları sabittir. Bir engel görürlerse durur ve beklerler. Basit, sabit görevler için iyidirler.

- AMR (Otonom Mobil Robot): Bunlar daha gelişmiş. Çevreyi görmek için lazerler (LiDAR) ve kameralar kullanırlar. Yerde çizgilere ihtiyaçları yoktur. Bir engel görürlerse etrafından dolanırlar. E-ticaret depoları gibi yoğun ve değişken ortamlar için mükemmeldirler.

Depolama Sistemleri: AS/RS Devrimi

Arazinin pahalı olduğu yerlerde, AS/RS (Otomatik Depolama ve Geri Alma Sistemleri) yerden tasarruf etmenin en iyi yoludur.

- İstifleyici Vinç Sistemleri: Bunlar ağır paletler içindir. Çok yüksek raflar arasında hızlı hareket ederler.

- Mekik Sistemleri: Bunlar daha küçük kutular içindir. Raflardaki raylar üzerinde çalışırlar ve çok hızlıdırlar. Sipariş toplamayı çok daha hızlı hale getiren “Maldan Kişiye” sistemlerinin kalbidirler.

Robotik Toplama ve İşbirliği

- Robotik Toplama Kolları: 3D kameralar ve yapay zeka, bu kolların artık garip şekillerdeki nesneleri (cips poşetleri veya şişeler gibi) alabilmesini sağladı. En sıkıcı insan faaliyetlerinin yerine geçiyorlar.

- Cobot'lar (İşbirlikçi Robotlar): Bunlar insanların yerini almak için değil, onlarla işbirliği yapmak için tasarlanmıştır. Bir insanla temas ettiklerinde onları engelleyen sensörlerle güvenli ve esnektirler.

Teknoloji Karşılaştırma Tablosu

| Teknoloji | Çekirdek Cihaz | Navigasyon/Kontrol | Esneklik | Maliyet | En İyi Kullanım Örneği |

| Nakliye | AGV | Manyetik şerit/QR kodu | Düşük (Sabit yol) | Orta | Sabit üretim hatları |

| Nakliye | AMR | SLAM (Lazer/Vizyon) | Yüksek (Otomatik baypas) | Yüksek | E-ticaret, karmaşık alanlar |

| Depolama | AS/RS (Vinç) | Raylar | Alçak (Sabit raflar) | Çok Yüksek | Ağır paletler, insansız depo |

| Depolama | Mekik | Raylar/Grid | Orta | Yüksek | Hızlı kutu depolama, Kişiye Özel Mallar |

| Sıralama | Çapraz Bantlı Ayırıcı | PLC/WCS Kontrolü | Düşük (Sert) | Yüksek | Kurye merkezleri, büyük hacim |

Karar Çerçevesi: Hangi Teknoloji Hacminize Uygun?

Sadece en trend robotu satın almayın; iş hacminize uygun olanı satın alın. Operasyon ölçeğinizi doğru otomasyon seviyesiyle eşleştirmek için bu karar matrisini kullanın.

| Günlük Sipariş Hacmi | SKU Karmaşıklığı (Çeşitlilik) | Önerilen Teknoloji Stratejisi | Neden? |

| < 2.000 Sipariş | Düşükten yükseğe | Manuel + Dijital (WMS) | Otomasyon yatırım getirisi burada düşüktür. İnsanların yürüme yollarını optimize etmek için iyi bir WMS ve el tipi tarayıcılara odaklanın. |

| 2.000 - 10.000 Sipariş | Yüksek (Birçok küçük eşya) | AMR'ler (Maldan Kişiye) | Hacim otomasyonu haklı çıkarır, ancak esneklik de çok önemlidir. AMR'ler kolayca ölçeklendirilebilir; yoğun sezonlarda altyapıyı değiştirmeden daha fazla robot eklemek yeterlidir. |

| 10.000 - 50.000 Sipariş | Düşük (Standart paletler/kasalar) | Konveyörler + AGV'ler | Düşük çeşitliliğe sahip yüksek hacim, sabit konveyörlerin ve kılavuzlu araçların tutarlı, yüksek hızlı verimine ihtiyaç duyar. |

| > 50.000 Sipariş | Çok Yüksek | AS/RS + Mekik Sistemleri | Aşırı yoğunluk ve hız gereklidir. Dikey depolama (AS/RS) yükseklikten yararlanırken, mekikler AMR'lerin karşılayamayacağı devasa iş hacminin üstesinden gelir. |

Yatırım Getirisi Hesaplayıcısı: Buna Değer mi?

Paydaşları ikna etmek için net bir hesaplama yapmanız gerekir. Tipik bir otomasyon projesi 2 ila 3 yıllık bir geri ödeme süresini hedeflemelidir.

Basit Formül:

- Toplam Yatırım (CAPEX): Donanım maliyeti + Yazılım lisansı + Entegrasyon ücretleri + Eğitim.

- Yıllık Tasarruflar (OPEX):

- İşgücü: (Yerine alınan işçi sayısı × Yıllık Maaş)

- Doğruluk: (İade/hataların maliyeti × % azaltma)

- Alan: (Dikey depolama ile tasarruf edilen zemin alanı değeri)

Profesyonel İpucu: Bakım Maliyetlerini Unutmayın. Genel bir kural olarak, yıllık bakım (yedek parçalar, yazılım güncellemeleri) ilk donanım yatırımının yaklaşık 3-5%'sine mal olur. Bu nedenle başlangıçta dayanıklı bileşenler seçmek bu oranı düşük tutmak için çok önemlidir.

Yazılım Entegrasyonu: Kas Gücünün Arkasındaki Beyin

Eğer robotlar kaslarsa, yazılım da beyindir. İyi yazılım sistemleri olmadan pahalı donanımlar işe yaramaz. Donanım fiziksel işi halleder, ancak yazılım yığını zekayı belirler. Birçok proje, veri akışının karmaşıklığını hafife aldıkları için başarısız olur.

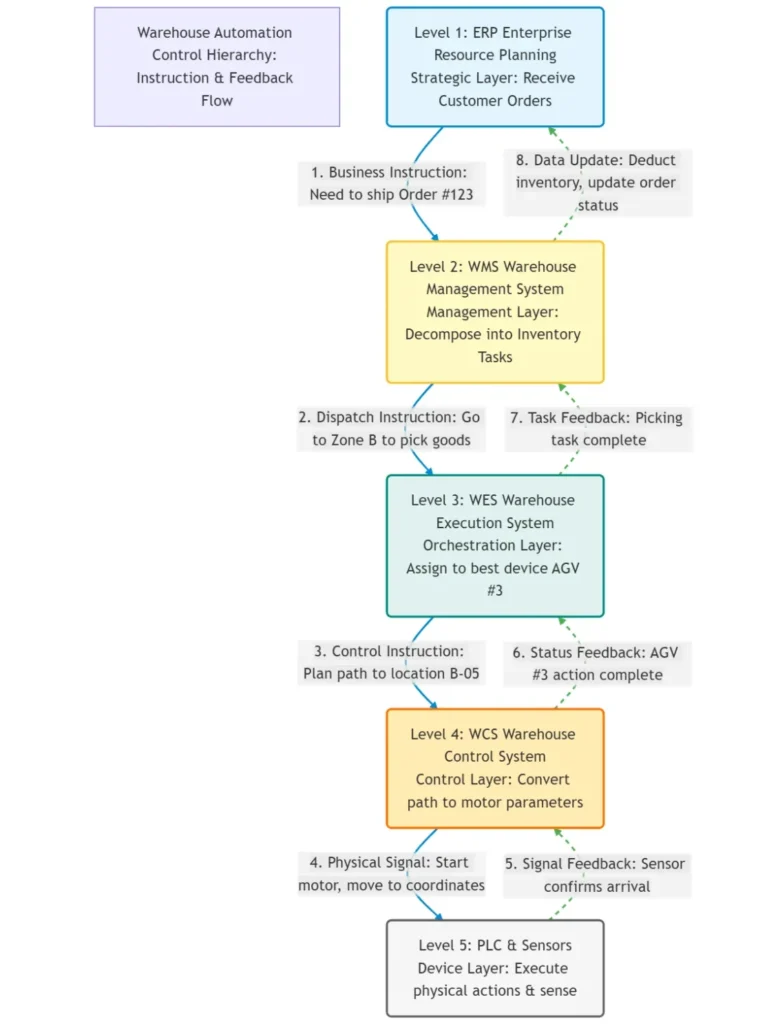

Akıllı bir deponun nasıl “düşündüğünü” anlamak için, tek bir siparişin “Kontrol Piramidi” boyunca aşağı doğru akarkenki yolculuğunu hayal edin.”

Seviye 1: ERP (Kurumsal Kaynak Planlaması) - “CEO”

- Rolü: İş verileri (Finans, Satış, Satın Alma) konusunda nihai yetkili.

- Eylem: Bir müşteri siparişi alır ve depoya şunu söyler: “5 birim X Ürünü içeren Sipariş #123”ü göndermemiz gerekiyor."

- Zaman Ölçeği: Günler veya Saatler.

Seviye 2: WMS (Depo Yönetim Sistemi) - “Yönetici”

- Rolü: Envanter ve lokasyon mantığını yönetir.

- Eylem: Bilir nerede X ürünü depolanır (örneğin, Koridor 4, Raf B). Bir iş “dalgası” oluşturmak için Sipariş #123'ü diğer siparişlerle gruplandırır.

- Komut: “4-B Konumundan X Ürününü Al.”

- Zaman Ölçeği: Dakikalar.

Seviye 3: WES (Depo Yürütme Sistemi) - “Trafik Kontrolörü”

- Rol: Modern otomasyonda kritik köprü. İş yükünü gerçek zamanlı olarak dengeler.

- Eylem: Robot A'nın şarj olduğunu ve Robot B'nin meşgul olduğunu görür, bu nedenle görevi Robot C'ye atar ve koridorlardaki trafik sıkışıklığını önler.

- Komut: “Robot C, şimdi Konum 4-B'ye git.”

- Zaman Ölçeği: Saniyeler.

Seviye 4: WCS (Depo Kontrol Sistemi) - “Sürücü”

- Rolü: Makine dilini konuşur.

- Eylem: “Git” komutunu konveyör veya robot için özel motor talimatlarına dönüştürür.

- Komut: “Motor çalıştırma. Konveyör hızı 1,5 m/s. Yönlendirici 3 saniye içinde etkinleşir.”

- Zaman Ölçeği: Milisaniye.

Seviye 5: PLC'ler ve Sensörler (Sinir Sistemi) - “Eller ve Gözler”

- Rolü: Fiziksel yürütme ve geri bildirim katmanı.

- Eylem:

- PLC (Programlanabilir Mantık Denetleyicisi): Mantığı yürütür.

- Sensörler: Fotoelektrik Sensör paketin gelişini algılar; Yakınlık Sensörü robotik kolun doğru konumda olduğunu onaylar.

- Geri bildirim: “Nesne tespit edildi. Görev tamamlandı.” -> Bu sinyal, ERP'deki envanteri güncellemek için zincir boyunca geri gider.

Entegrasyon Neden Önemlidir?

Seviye 1“den Seviye 5”e kesintisiz bir akış tartışılamaz. WCS (Seviye 4) bir motoru tetikler, ancak Sensör (Seviye 5) düşük kalite nedeniyle durma noktasını algılayamazsa, veri döngüsü kırılarak fiziksel bir çökmeye veya "hayalet" envanter hatasına neden olur.

Otomasyonun Uygulanması için Stratejik Bir Yol Haritası

Otomasyon konusunda acele etmek başarısızlığa yol açabilir. Başarılı bir proje genellikle şu dört adımı izler:

Adım 1: Değerlendirme ve Veri Denetimi

Sırf bunun için otomatikleştirme yapmayın. Öncelikle verilerinizi kontrol edin:

- Ürün Analizi: Ürünleriniz standart mı yoksa garip şekillerde mi? Ne kadar hızlı satıyorlar?

- Sipariş Analizi: Büyük paletler mi yoksa tek tek ürünler mi gönderiyorsunuz?

- Sıkıntı Noktalarını Belirleyin: Sorun teslim almada mı, depolamada mı yoksa toplamada mı?

- Uyarı: Mevcut süreciniz dağınıksa, otomasyon sadece dağınıklığı daha hızlı hale getirecektir. Önce süreci düzeltin.

Adım 2: Çözüm Tasarımı

Şimdi, doğru teknolojiyi seçin.

- Yüksek yoğunluğa mı ihtiyacınız var? AS/RS'yi seçin.

- Esnekliğe mi ihtiyacınız var? AMR'ler konveyörlerden daha iyidir.

- Kullanım Simülasyon Yazılımı. Para harcamadan önce planınızı sanal bir dünyada test edin. Bu, birçok tasarım hatasını önler.

Adım 3: Pilot Aşama

Tüm depoyu bir kerede değiştirmeyin. Test etmek için bir alan seçin.

- Örneğin, bir toplama bölgesinde 5 AMR ile başlayın.

- Amaç, teknolojiyi test etmek, yazılım bağlantılarını kontrol etmek ve çalışanların robotlarla çalışmaya alışmasını sağlamaktır.

Adım 4: Tam Yaygınlaştırma ve Optimizasyon

Pilot çalışma tamamlandıktan sonra tüm sistemi devreye alın. Ancak canlı yayına geçmek bir son değildir. Algoritmaları ve verimliliği geliştirmeye devam etmek için sistemden gelen verileri kullanın.

Gizli Omurga: Sistem Güvenilirliğinin Sağlanması

Stratejik yol haritası her ne kadar büyük resmin yol göstericisi olsa da, uzun vadedeki başarı en küçük detayların kalitesine bağlıdır. Bu da gözden kaçırılmaması gereken gerçeklerden biridir: Milyonlarca dolarlık bir otomasyon sistemi, 20 dolara mal olan bir sensörün arızalanması nedeniyle durabilir.

Makro Stratejiden Mikro Detaylara

Akıllı Depolardan bahsederken veri ekranlarından ve robotlardan söz ediyoruz. Ancak bunların çalışmasını sağlayan temeli, yani Endüstriyel Otomasyon Bileşenlerini unutuyoruz. Depo zorlu bir ortamdır. Titreşim, elektrik gürültüsü ve uzun çalışma saatleri vardır. Sıradan ticari elektronikler burada hayatta kalamaz.

Bu nedenle, sistemin işlerliğini sağlamak için bir Tek Durak Yüksek Kaliteli Bileşen Stratejisi seçmek çok önemlidir.

İşte burada OMCH gibi köklü üreticiler değerlerini kanıtlamaktadır. OMCH 1986 yılında uluslararası bir hizmet ağıyla kurulmuştur ve bu da güvenilirliğin harika bir örneğidir. Yakınlık sensörleri ve fotoelektrik sensörlerin yanı sıra güç kaynakları da dahil olmak üzere 3.000'den fazla spesifikasyonla Tek Noktadan çözüm sağlarlar.

Çok sayıda ve çeşitli ucuz tedarikçilerden satın almak yerine, CE, RoHS ve ISO9001 gibi uluslararası standartlara sahip OMCH gibi bir ortak seçerek, makinelerinizin sağlam temellere dayandığından emin olabilirsiniz. Kalite unsurlarına yapılan bu vurgu, arıza süresi olasılığını azaltır ve maliyetli otomasyon sisteminiz yıl boyunca etkin bir şekilde çalışır.

İntralojistik Projelerde Sık Karşılaşılan Tuzakların Üstesinden Gelme

En iyi donanım ve güvenilir parçalarla bile projeler yine de sorunlarla karşılaşabilir. İşte üç yaygın tuzak:

Tuzak 1: “Brownfield” Sahalarının Karmaşıklığı

Eski bir depoya (Brownfield) otomasyon eklemek, yeni bir depo inşa etmekten daha zordur.

- Kötü Zeminler: Eski zeminler düz olmayabilir, bu da AMR'leri durdurur veya sensörleri bozar.

- Kötü Wi-Fi: Metal raflar sinyalleri engeller. Ağ yavaşsa robotlar durur. Önce siteyi dikkatlice kontrol etmelisiniz.

Tuzak 2: Veri Siloları

Birçok şirket yeni otomasyonlarını eski ERP sistemlerine bağlamakta başarısız oluyor.

- Sonuç: Robotlar hızlı hareket ediyor ama siparişler yavaş geliyor.

- Çözüm: Bilginin fiziksel ürünler kadar hızlı hareket ettiğinden emin olmak için yazılım bağlantılarını (API) erkenden planlayın.

Tuzak 3: İnsan Faktörünü Görmezden Gelmek

Bu büyük bir risktir. Eğer işçiler robotların işlerini ellerinden alacağını düşünürlerse, değişime karşı savaşabilirler.

- Çözüm: Değişimi iyi yönetin. Otomasyonun “kirli, sıkıcı ve tehlikeli” işleri devraldığını açıklayın. İşçileri makineleri kullanmaları ve bakımlarını yapmaları için eğitin.

Gelecek Trendleri: Yapay Zeka, Esneklik ve Sürdürülebilirlik

2025 yılına doğru baktığımızda, dahili lojistik üç yönde ilerliyor:

Yapay Zeka Odaklı Tahmine Dayalı Lojistik

Yapay Zeka sadece görmekle kalmayacak, tahmin de edecek. Geleceğin sistemleri, müşterilerin yarın ne satın alacağını belirlemek için geçmişi, hava durumunu ve trendleri inceleyecek. Daha sonra, sipariş verilmeden önce robotlara bu malları sevkiyat iskelesine getirmeleri talimatını vererek sipariş karşılamayı optimize edecekler.

Aşırı Esneklik

Sabit konveyör bantları daha az sıklıkta kullanılacak. Geleceğin depolarında modüler robot grupları gibi yenilikçi çözümler kullanılacak. Robotlar, iş genişledikçe şirketler tarafından kolayca eklenip çıkarılabilecek. Bu, Hizmet Olarak Robotlar (RaaS) gibi modellerle kolaylaştırılacaktır.

Yeşil Lojistik (Sürdürülebilirlik)

Enerji tasarrufu temel bir hedef haline gelmektedir.

- Makineler enerjiyi yakalayacaktır (bir vincin yükü indirmesi gibi).

- Algoritmalar, robotların pil tasarrufu yapması için en kısa yolları bulacaktır.

- Şirketler, elektronik atıkları azaltmak için daha az güç kullanan ve daha uzun süre dayanan bileşenleri seçecektir.

Sonuç

İntralojistik otomasyon, sofistike bulut algoritmalarına ve yeni teknolojilere kadar tüm basit bileşenlerin bir karışımıdır. Bu teknolojik gelişmelerde başarılı olmak için yapay zeka ve yazılımı içeren büyük bir stratejik plana sahip olmalısınız. Bununla birlikte, sağlam bir temel oluşturmak için OMCH gibi bileşenlerde güvenilir ortaklar seçerek küçük ayrıntılara da dikkat etmelisiniz. Ancak o zaman işletmeler verimli, güçlü ve geleceğe hazır akıllı bir lojistik sistemi geliştirebilir.