Стремление к эффективности в контексте современной промышленной эволюции превратилось из конкурентного преимущества в необходимость для выживания. В основе этих изменений лежит промышленная автоматизация, а точнее, стационарная автоматизация, и известная как “жесткая автоматизация”. Хотя современная тенденция промышленного производства склоняется к “гибкости” и “роботизации”, анализ наглядного примера фиксированной автоматизации показывает, почему она остается непререкаемым монархом крупносерийного и малосерийного производства. Понимание конкретных производственных потребностей - первый шаг к тому, чтобы определить, подходит ли этот тип автоматизации для вашего предприятия.

В этом руководстве дается всесторонний анализ стационарной автоматизации, рассматриваются ее технические основы, реальное применение в различных отраслях промышленности, экономические последствия и стратегическая роль высококачественных компонентов в обеспечении долговечности системы.

Понимание основных принципов стационарной автоматизации

Стационарная автоматизация характеризует производственную систему, в которой порядок операций обработки (или сборки) определяется расположением оборудования. Понимание различных типов автоматизации, таких как стационарные, программируемые и гибкие системы, необходимо для соответствия конкретным производственным требованиям вашего предприятия. Стационарные системы уникальны тем, что ‘логика’ работы машины встроена непосредственно в ее механические шестерни, кулачки, проводку и аппаратное обеспечение, а не управляется в основном с помощью гибкого программного интерфейса.

Логика “жестких” систем

В условиях стационарной автоматизации этапы производственного процесса фиксированы и неизменны. Оборудование спроектировано таким образом, чтобы выполнять определенный набор задач с максимальной скоростью. Производственная линия с фиксированной автоматизацией предназначена для выполнения исключительно одной задачи, в отличие от совместного робота (кобота) или гибких систем автоматизации, которые могут быть перепрограммированы в считанные минуты для выполнения другой задачи. Типичные примеры - высокоскоростная сборка определенного типа шарикоподшипников или укупорка конкретной бутылки газировки.

Ключевые характеристики:

- Высокие первоначальные инвестиции: Изготовление оборудования по индивидуальному заказу требует больших капитальных затрат (CAPEX).

- Исключительный Пропускная способность: Эти системы оптимизированы для высокой производительности. Часто они работают на скоростях, которые на несколько порядков превышают возможности человека.

- Негибкость: Поскольку требования к производству “заложены”, оборудование не подходит для продукции с коротким жизненным циклом или частыми изменениями.

Почему крупносерийные производства выбирают стационарную автоматизацию

Несмотря на появление гибких производств и передовых технологий, автоматизация стационарных производств по-прежнему растет во всем мире. Причина кроется в математическом факте массового производства и необходимости безупречного выполнения повторяющихся задач.

- Масштабная экономия

Если производитель выпускает миллионы единиц одного продукта, первоначальная стоимость основного оборудования амортизируется на такое количество единиц, что стоимость единицы продукции становится незначительной. В таком бизнесе, как розлив напитков или упаковка полупроводников, доля цента, сэкономленная на единице продукции, превращается в миллионы долларов прибыли в год за счет резкого снижения затрат на оплату труда.

- Непревзойденный Последовательность и контроль качества

Человеческий фактор - это переменная, которую не может позволить себе массовое производство. Стационарная автоматика обеспечивает стабильное качество и практически абсолютную повторяемость. Поскольку механическая траектория фиксирована, отклонение в движении ограничивается только физическим износом, что гарантирует идентичность качества продукции от первой до миллионной единицы.

- Безопасность труда

Стационарная автоматизация процветает в условиях “DDD” - скучных, грязных или опасных задач. Производители могут устранить необходимость постоянного вмешательства человека в опасные области высоких температур, химического воздействия или экстремальных механических усилий, изолировав эти промышленные процессы в стационарных ячейках.

Реальные примеры стационарной автоматизации в ключевых отраслях промышленности

Сила жесткой автоматизации лучше всего демонстрируется на примере стандартных промышленных производств и разнообразных примеров стационарной автоматизации в различных отраслях. Эти системы являются “бесшумными двигателями” самых распространенных в мире продуктов, обеспечивая пропускную способность, необходимую для глобального потребления.

- Автомобильная промышленность: Линии сварки "кузов в белом" (BIW)

Другой типичный пример стационарной автоматизации в автомобильном производстве - сборка шасси автомобиля, “кузова в белом”.”

- Процесс: Специальные линии передачи перемещают шасси через ряд постов. На каждой станции используются массивные стационарные сварочные приспособления, удерживающие раму на месте, пока сварщики точечной сварки под высоким давлением соединяют стальные панели.

- Неподвижный элемент: Эти линии предназначены для одной модели автомобиля. Когда производитель меняет модель седана на внедорожник, вся линия обычно нуждается в “переналадке”, которая может занять несколько недель или месяцев.

- Продукты питания и напитки: Высокоскоростной роторный розлив

Зайдите на любой крупный пивоваренный завод или завод по производству безалкогольных напитков, и вы увидите стационарную автоматизацию в ее лучшем проявлении.

- Процесс: Роторный наполнитель способен наполнять более 100 000 банок в час. Фиксированные“ колеса и направляющие рельсы точно соответствуют диаметру и высоте банки.

- Компонентная логика: При каждом повороте машины срабатывает механический клапан, выдающий точный объем жидкости. Перепрограммирование на другой размер невозможно без физической замены механических частей.

- Фармацевтические препараты: Блистерная упаковка

Процесс упаковки ежедневных лекарств чрезвычайно точен и быстр.

- Процесс: Непрерывное полотно пластика нагревается и “формируется” в блистеры с помощью неподвижных форм. Затем таблетки опускаются в полости с помощью системы подачи. Сверху накладывается термозапечатываемая пленка, и готовые упаковки высекаются высекальным станком.

- Неподвижный элемент: Высекатели и термозапаивающие пластины обрабатываются по точным размерам блистерной упаковки.

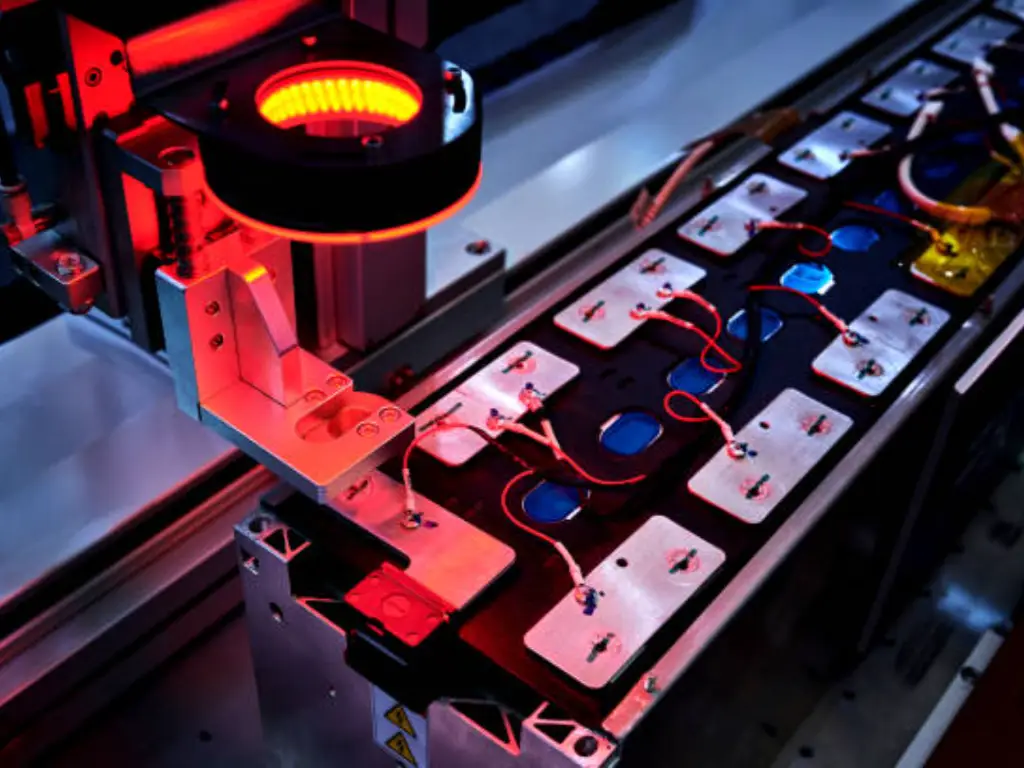

- Бытовая электроника: Компонентные ленточные и катушечные системы

Перед сборкой печатной платы отдельные резисторы и конденсаторы должны быть “склеены” в катушки.

- Процесс: Высокоскоростные машины используют фиксированные механические манипуляторы для подбора компонентов и их размещения на несущей ленте со скоростью тысячи единиц в минуту.

- Химическая обработка: Автоматическое наполнение и укупорка

Конвейерные системы используются для розлива бытовых чистящих средств или моторных масел по “прямой линии”. Станция укупорки имеет фиксированную моментную головку, которая падает с заданной частотой, так что все колпачки затягиваются с одинаковой силой.

Фиксированная и гибкая автоматизация: Делаем правильный выбор

Выбор подходящего типа автоматизации - это критический выбор для бизнеса. Вы должны сопоставить необходимость в скорости с необходимостью варьирования продукции.

| Атрибут | Фиксированная (жесткая) автоматизация | Гибкая (мягкая) автоматизация |

| Первоначальная стоимость | Очень высокая (индивидуальное проектирование) | От умеренного до высокого (стандартные роботы) |

| Скорость производства | Чрезвычайно высокий | Умеренный |

| Разнообразие продуктов | Единичный продукт / Очень низкий | Высокое разнообразие |

| Гибкость | Около нуля (требуется переоборудование) | Высокий (управляемый программным обеспечением) |

| Требование к труду | Самый низкий | Умеренный (программирование/настройка) |

| Фактор риска | Высокий (изменение дизайна рынка) | Низкий (способность адаптироваться к новым тенденциям) |

Хотя программируемая автоматизация (например, станки с ЧПУ) позволяет создавать различные стили продукции, стационарная автоматизация - единственный способ добиться минимально возможного времени производства единицы продукции.

Экономическое воздействие: Окупаемость инвестиций и анализ затрат и выгод

Инвестиции в фиксированную автоматизацию - это игра в Возврат инвестиций (ROI). При расчете учитывается не только цена покупки, но и общая стоимость владения (TCO), включая расходы на обслуживание.

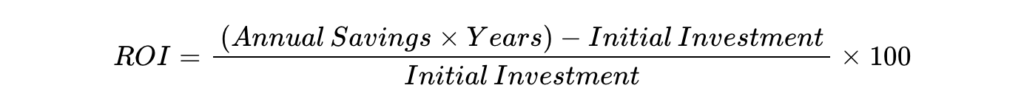

Сайт ROI Уравнение

Для стационарной системы автоматизации окупаемость инвестиций обычно рассчитывается путем сравнения затрат на ручной труд (или гибкую автоматизацию) с приростом производительности стационарной системы:

Ускоряющие факторы ROI:

- Специфические производственные требования: Если ваше производство требует больших объемов и нулевой вариативности, стационарная автоматизация окупается быстрее, чем любой другой вид автоматизации.

- Снижение количества металлолома: Поддерживая постоянное качество, эти системы производят меньше дефектов, что позволяет снизить затраты на материалы.

- Энергоэффективность: Современные стационарные системы, оснащенные высокоэффективными источниками питания и датчиками, потребляют меньше энергии на единицу продукции, чем станции, управляемые человеком.

- Оптимизированное время производства: Скорость стационарной производственной линии обеспечивает удовлетворение рыночного спроса без задержек, связанных с ручной настройкой.

Стратегическое внедрение: Преодоление общих проблем жесткой автоматизации

Самый критический момент в жизни большинства проектов в мире крупносерийного производства - это переход от теоретического плана к рабочему. В случае стационарной автоматизации ставки чрезвычайно высоки, поскольку жесткость и последовательность логики системы является ее самым мощным активом, а также самым критическим недостатком.

Мы обсуждаем три наиболее важные проблемы, связанные с применением жесткой автоматизации, и способы их решения. ОМЧ предлагает инженерные решения этих проблем.

- The “Единая точка отказа” Риск

Самая сложная проблема стационарной автоматизации заключается в том, что она работает как цепь: она сильна только настолько, насколько сильно ее самое слабое звено. Поскольку механические шаги жестко закодированы и физически связаны между собой, при отказе одного компонента не существует “перенаправления” или “программного обхода”.

- Задача: Промышленный завод по разливу бутылок, работающий со скоростью 100 000 штук в час, полагается на единственный датчик приближения для запуска механизма укупорки. Если этот датчик $20 выходит из строя из-за вибрации или электрического шума, вся миллионная линия $2 останавливается. В условиях больших объемов производства время простоя измеряется не минутами, а тысячами долларов упущенной выгоды в секунду. Кроме того, незапланированные простои напрямую увеличивают ваши долгосрочные расходы на техническое обслуживание.

- Преимущество OMCH: С 1986 года компания OMCH разрабатывает компоненты для устранения этих проблем. Выбирая датчики приближения OMCH, оснащенные усовершенствованными схемами защиты от помех и тяжелыми корпусами, вы снижаете риск того, что деталь $20 остановит многомиллионную производственную линию и приведет к увеличению расходов на обслуживание. Наше оборудование, оснащенное сверхпрочными корпусами и сложными схемами, изготовлено с превышением обычных промышленных стандартов, чтобы обеспечить непревзойденную долговечность. Имея более 72 000 клиентов по всему миру кто использует наше оборудование, мы усовершенствовали процесс производства, чтобы гарантировать, что компонент OMCH будет самым надежным звеном в вашей производственной цепочке.

- Поддержание Точность на предельных скоростях

Стационарная автоматика ориентирована на максимальную производительность. Но чем выше механическая скорость, тем меньше “погрешность” при измерении и управлении.

- Задача: При высокоскоростной упаковке или обмотке полупроводниковой лентой датчик с медленным временем отклика или “джиттером сигнала” может стать причиной катастрофического механического сбоя. Когда датчик не в состоянии поддерживать время цикла машины, время выполнения всей последовательности действий теряется, что приводит к повреждению продукции или поломке машины.

- Преимущество OMCH: Сенсорная технология OMCH разработана таким образом, чтобы реагируют на высокие частоты. Наши высокоскоростные энкодеры или высокоскоростные бесконтактные датчики - наши детали созданы для отслеживания движения с субмиллиметровой точностью на максимальных скоростях. Такая точность гарантирует, что ваша стационарная система автоматизации не потеряет “время такта” из-за возможных ошибок синхронизации.

- Окружающая среда Деградация и усталость компонентов

Стационарные автоматизированные линии часто работают круглосуточно в жестких условиях - при постоянной вибрации, высокой температуре, масляном тумане или промывке химикатами.

- Задача: Большое количество стандартных деталей не выдерживает механических нагрузок при постоянной эксплуатации. Незапланированные циклы технического обслуживания, вызванные попаданием жидкостей или ухудшением качества электропитания из-за нагрева, могут разрушить рентабельность инвестиций в высокопроизводительную линию.

- Преимущество OMCH: Мы относимся к качеству как к стратегическому активу. Каждый продукт OMCH проходит строгий трехступенчатый процесс проверки (на входе, в процессе производства и на выходе) и выдерживает CE, RoHS и ISO9001 сертификаты. Наш Коммутируемые источники питания и Датчики Они изготовлены в соответствии со стандартами IEC и GB/T, что позволяет им выдерживать “грязные” электрические и физические условия, характерные для тяжелой промышленности.

- Сложность интеграции компонентов (усталость от поиска поставщиков)

Строительство сложной стационарной автоматизированной линии обычно включает в себя компоненты десятков различных типов датчиков, реле, блоков питания и пневматических приводов.

- Задача: Работа с разрозненной цепочкой поставок приводит к проблемам совместимости и задержкам графика. Когда датчик бренда A не работает с реле бренда B, этап отладки проекта может занять дни и недели.

- Преимущество OMCH: ОМЧ предоставляет Единое решение, включающее более 3 000 SKU. Приобретая датчики, блоки питания, счетчики и пневматические детали в одном месте, вы гарантируете полную совместимость системы. Такая целостная конструкция облегчает процесс проектирования и упрощает процесс технического обслуживания. Кроме того, наши Круглосуточная техническая поддержка быстрого реагирования Это означает, что независимо от того, где находится ваш завод - в Европе, Азии или Америке, - вы всегда можете получить квалифицированную помощь, чтобы запустить свою линию.

Интегрируя ОМЧ Благодаря высокопрочным компонентам производители превращают жесткость, присущую стационарной автоматизации, в надежный, высокоскоростной двигатель прибыли. Мы не просто продаем детали, мы обеспечиваем “нервную систему”, которая делает возможным массовое производство.

Тенденции будущего: Стационарная автоматизация на "умной фабрике

Будущее стационарной автоматизации - это не ее замена, а ее цифровизация с помощью передовых технологий. Мы движемся к “гибридной” модели, в которой фиксированная механическая скорость сочетается с искусственным интеллектом и Индустрией 4.0.

- Фиксированные линии связи с поддержкой IoT

Стационарные линии завтрашнего дня будут оснащены интеллектуальными датчиками (подобными следующему поколению датчиков OMCH с поддержкой IoT) для проверки их состояния. Система не будет ждать, пока деталь выйдет из строя, а будет анализировать данные о вибрации и нагреве, чтобы предсказать отказ, а затем проводить “предиктивное обслуживание” во время запланированных перерывов.

- Технологии быстрой переналадки

Инженеры работают над так называемой “модульной стационарной автоматикой”, в которой основное шасси фиксировано, но “рабочая часть” машины может быть изменена с помощью систем быстрого соединения, что является компромиссом между фиксированной скоростью и гибким разнообразием.

- Энергетическая разведка

Поскольку мир становится все более экологичным, стационарная автоматизация станет будущим так называемого “зеленого производства”. Благодаря интеллектуальным импульсным источникам питания, оптимизирующим потребление энергии всеми двигателями и исполнительными механизмами, крупносерийные линии будут иметь самый низкий углеродный след на единицу продукции в истории промышленности.

Заключение

Глобальная цепочка поставок по-прежнему основана на стационарной автоматизации. Когда речь идет о производстве, требующем огромных объемов и хирургической точности, ничто не может заменить скорость и механическую эффективность хорошо спроектированной системы жесткой автоматизации. Производители могут использовать эти системы для завоевания лидирующей роли на постоянно конкурирующем мировом рынке, если сосредоточатся на стратегической рентабельности инвестиций, обеспечат глубокое знание своих специфических производственных требований и будут сотрудничать с надежными экспертами по компонентам.