Когда речь идет о промышленной автоматизации, сборка печатных плат (PCBA) является центральным блоком управления оборудованием и важными объектами инфраструктуры. Однако промышленные предприятия отличаются от потребительской электроники. Если для бытовой электроники нормой является контролируемая среда, то в промышленном оборудовании и машинах необходимо работать в экстремальных и жестких условиях, где присутствуют очень высокие и низкие температуры, сильные вибрации и электрические шумы.

В этой отрасли риски, связанные с выходом из строя одного компонента, очень серьезны. Последствия включают, помимо прочего, серьезные производственные затраты, связанные с простоями производства, риски для безопасности и затраты, связанные с потерями производства. Поэтому основным инженерным требованием является обеспечение надежности. В этом руководстве дается глубокое погружение в проектирование промышленных PCBA с акцентом на процесс сборки, основные стандарты производства печатных плат, выбор компонентов и тщательный контроль качества для обеспечения надежности в эксплуатации в течение длительного периода времени.

Определение: Что такое PCBA

В глазах неподготовленного человека схема - это не более чем зеленая плата с несколькими серебристыми пятнами на ней. Однако, чтобы понять смысл PCBA, необходимо отличить плату от схемы.

A ПЕЧАТНАЯ ПЛАТА, или Печатная плата (исторически иногда называется печатной платой или платой проводки), это голая плата. Это подложка, стекловолокно FR-4 с определенной диэлектрической проницаемостью, медные дорожки, которые были вытравлены для формирования проводящих путей, и это потенциал, который нужно только реализовать.

PCBA, или Печатная плата Сборка, Это потенциал, который был реализован. Это собранная плата, на которую припаяны электронные компоненты, такие как конденсаторы, переключатели, резисторы и реле. Это превращение голой печатной платы в функциональную электронную схему является основой индустрии.

Сказать, что такой сложный процесс, как сборка печатной платы, в области промышленного управления - это просто “припаивание некоторых деталей к плате”, значит сильно преуменьшить значение. В промышленной сфере сборка печатных плат - это самостоятельная область техники. Она представляет собой не просто один из этапов производства, а скорее всеобъемлющую философию, включающую в себя:

- Управление цепочками поставок: гарантия того, что каждый резистор и микросхема являются подлинными и остаются в обороте десятилетиями.

- DFM (Дизайн для производства): расположение компонентов на плате, которое происходит задолго до изготовления первой платы, чтобы плата могла быть изготовлена быстро и надежно с использованием различных технологий.

- Жизненный цикл Техническое обслуживание: Возможность разработать продукт сегодня и обеспечить его обслуживание и ремонт через пятнадцать лет.

Занимаясь промышленным PCBA, вы не довольствуетесь услугами “мастерской”, которая просто размещает электрические компоненты на плате. Он закладывает основу для репутации продукта, о котором идет речь.

Промышленные и бытовые PCBA: Критические различия

Потому ли, что промышленные контроллеры имеют значительно более сложную архитектуру, чем процессор потребительского планшета? Нет. Это связано с ценой отказа.

Если смартфон в случае сбоя просто перезагружается, то ПЛК, управляющий доменной печью, - это совсем другой сценарий. В промышленных PCBA надежности придается такое значение, какого не требует ни одна электроника для коммерческого использования.

Стандарты IPC класса 2 и класса 3

Стандарты качества сборки электронных компонентов в основном диктуются стандартами IPC-A-610.

- Класс 2 (электронные изделия для специализированного обслуживания): К этому классу относится большинство бытовой электроники, например ноутбуки и бытовые приборы. От таких электронных схем ожидается работоспособность и долговечность, но их работа не является критичной для функционирования.

- Класс 3 (высокая производительность/жесткие условия эксплуатации Окружающая среда Электронные продукты): Это золотой стандарт для медицинского оборудования, промышленной автоматизации и сборки печатных плат в аэрокосмической отрасли.

Разница заключается в мелочах. Рассмотрим, например, заполнение припоем. Для потребительских изделий класса 2 компонент с сквозным отверстием может быть выполнен только с вертикальным заполнением припоем 50%, чтобы пройти проверку на фиксацию детали на месте, и этого будет достаточно.

С другой стороны, изделие, классифицированное для промышленного использования в классе 3, требует, чтобы это же соединение было заполнено припоем 75% - 100%. Это необходимо не только для обеспечения достаточной электропроводности, но и для достаточной механической стабильности. Он действует как механическая структура, которая должна поглощать удары, выдерживая постоянные вибрации, характерные для заводских цехов.

Более того, визуальный контроль для класса 3 является чрезвычайно подробным. Незначительные дефекты, такие как небольшие царапины или некоторые дефекты пайки, которые для класса 2 являются просто косметическими, для класса 3 являются дефектами. В сфере промышленного PCBA мы любим говорить, что единственное, что стоит между порядком и хаосом, - это совершенство.

Устойчивость в жестких условиях эксплуатации

Потребительская электроника, состоящая из наборов устройств, созданных для удобства, может размещаться в карманах или на столах в безопасной среде с регулируемым климатом. Промышленная электроника, с другой стороны, живет в траншеях. Промышленные PCBA должны быть выносливыми:

- Экстремальные температуры: Зимой на неотапливаемом складе может быть до -40 градусов по Цельсию, а в печке - до 85 градусов по Цельсию.

- Вибрация и удары: Слабые паяные соединения могут устать, а стандартные конденсаторы - треснуть. Тяжелые двигатели и прессы постоянно трясутся.

- Загрязнение: Влага в воздухе, токопроводящая пыль, масляный туман и облака агрессивных паров.

Но, возможно, есть и более серьезный противник, и это время. В то время как потребительские товары разрабатываются для быстрой замены в течение 2-3 лет, промышленное оборудование - это капитальные затраты, которые, как ожидается, будут работать - обычно в режиме 24/7 - в течение 10-20 лет. Печатная плата, которую вы разрабатываете сегодня, к тому времени, когда следующее поколение инженеров будет работать в этой области, должна быть еще работоспособной.

Основные этапы сборки надежной промышленной электроники

Создание платы, предназначенной для промышленного использования, требует тщательного сочетания химии, физики и механики. Хотя общий технологический процесс схож с другими видами производства печатных плат, в ходе промышленного процесса должны быть реализованы дополнительные уровни защиты и проверки.

Типичный рабочий процесс для наиболее надежной сборки платы выглядит следующим образом:

| Шаг | Функция | Промышленная важность |

| 1. Печать паяльной пастой | Нанесите паяльную пасту на поверхность печатной платы. | Прецизионные трафареты контролируют объем, чтобы предотвратить короткое замыкание в высоковольтных зонах. |

| 2. SPI (контроль паяльной пасты) | 3D контроль отложений пасты. | Выявляет проблемы с объемами до размещения деталей, чтобы обеспечить выход 100%. |

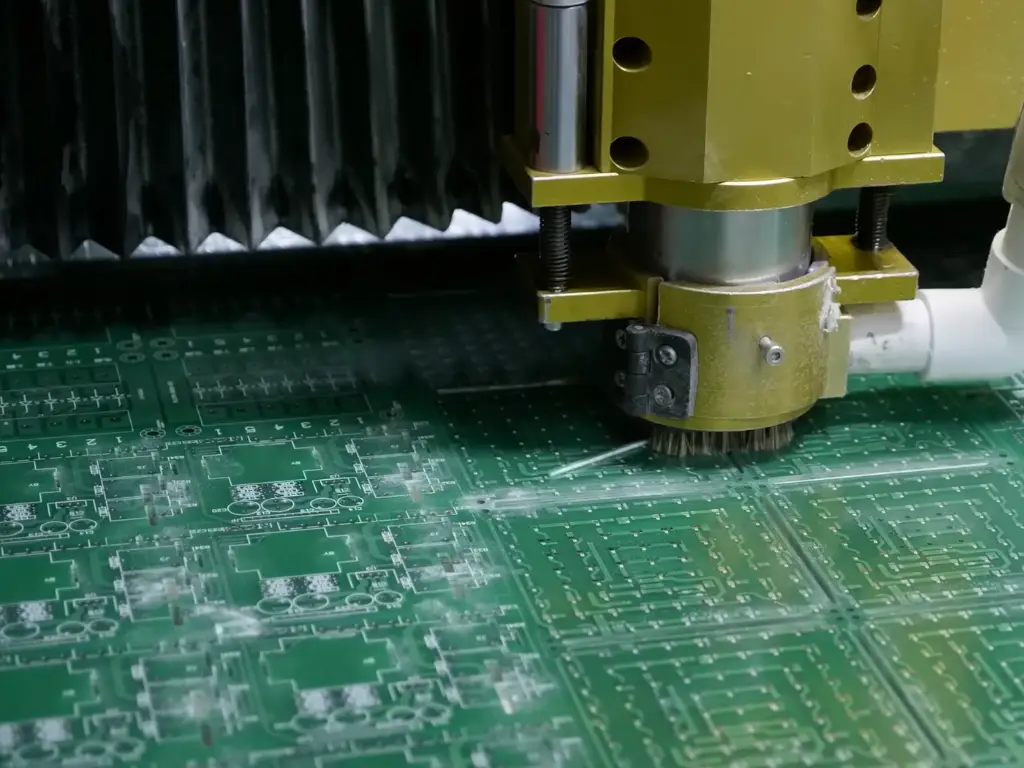

| 3. Выбери и размести | Высокоскоростная роботизированная установка компонентов для поверхностного монтажа. | Укладка под высоким давлением обеспечивает прилипание деталей при высокоскоростном перемещении. |

| 4. Пайка оплавлением | Нагрейте плату в печи для дожигания, чтобы расплавить пасту. | Индивидуальные тепловые профили предотвращают тепловой удар для чувствительных промышленных ИС. |

| 5. AOI (автоматизированная оптическая инспекция) | Камеры проверяют наличие перекоса, наводок и полярности. | Проверяет требования к качеству паяных соединений класса 3. |

| 6. THT (технология сквозных отверстий) | Ручная или роботизированная установка свинцовых деталей. | Незаменим для сверхмощных разъемов и реле. |

| 7. Пайка волной | Пайка деталей THT с помощью паяльной волны расплавленного припоя. | Параметры скорректированы для достижения наполнения ствола 75%+. |

| 8. Тестирование ИКТ / ФКТ | Электрическая и функциональная верификация. | Моделирование промышленных нагрузок для стресс-тестирования платы. |

| 10. Конформное покрытие/поттинг | Нанесение защитных слоев. | Последняя защита от промышленной среды. |

Смесь SMT и THT для определения механической прочности

В борьбе за миниатюризацию промышленность бытовой электроники практически полностью игнорирует технологию сквозных отверстий (THT) в пользу технологии поверхностного монтажа (SMT), поскольку она быстрее, дешевле и позволяет получить более компактный продукт.

Это не относится к промышленным PCBA, где THT остается актуальной. Это связано с тем, что в большинстве случаев компоненты, изготовленные по технологии поверхностного монтажа (SMT), полагаются на механическую фиксацию припоя на поверхности платы. Иными словами, если специалист будет часто подключать и отключать тяжелый разъем ввода-вывода, или если на плате установлено прочное силовое реле, то сила сдвига может оторвать площадку SMT-подложки прямо от платы.

В промышленных платах используется ‘гибридная смесь’, в которой мы применяем SMT для ‘мозга’ (микроконтроллеры, резисторы), но используем THT для "мышц" (разъемы, реле, конденсаторы), где выводы компонентов THT проходят сквозь плату, тем самым механически закрепляя их. Это обеспечивает структурную целостность, необходимую для противостояния физическим нагрузкам, термоциклированию при высоких токах и другим тепловым расширениям.

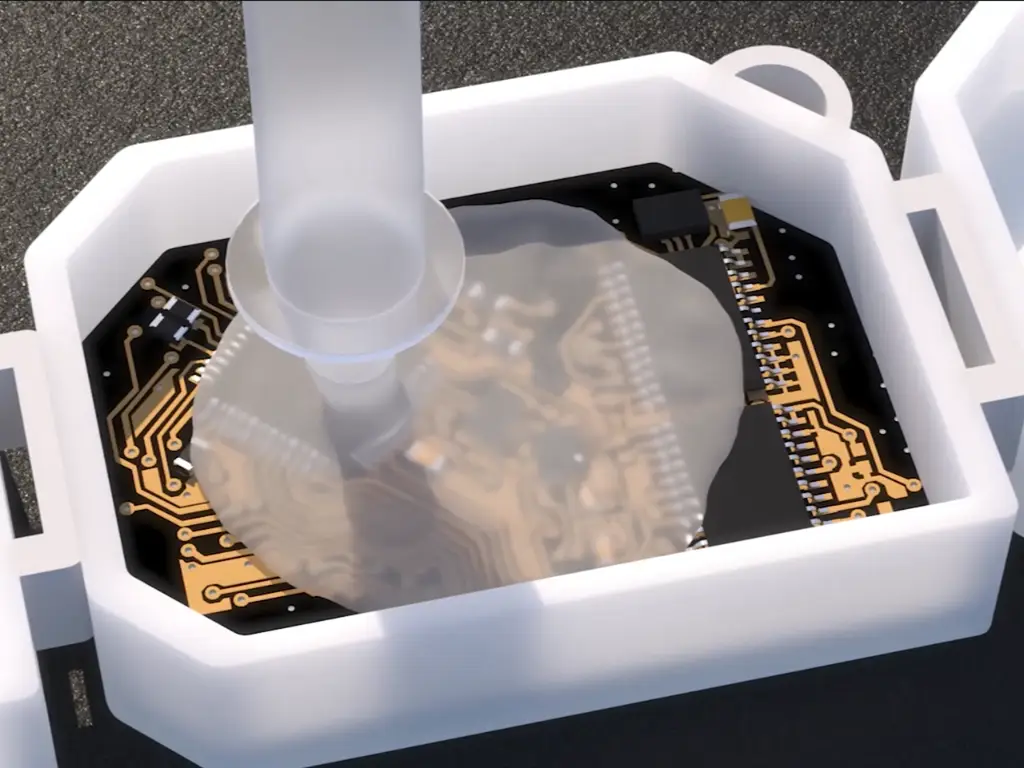

Процессы нанесения конформных покрытий и поттинга

После того как компоненты припаяны и остатки флюса убраны, работа еще не закончена. Плата по-прежнему остается голой, подверженной воздействию элементов. Именно здесь на помощь приходят конформные покрытия и поттинг - броня промышленного PCBA.

- Конформное покрытие: Это процесс, при котором тонкая защитная полимерная пленка из акрила, силикона или полиуретана напыляется на весь PCBA. Покрытие действует как псевдокожа и помогает предотвратить воздействие на микросхемы воды, в том числе влаги, пыли и солевого тумана, химических паров и других испарений. Без конформного покрытия незащищенная плата особенно уязвима для конденсата, который может перекрыть несколько выводов и привести к короткому замыканию всей платы.

- Горшки (инкапсуляция): В некоторых экстремальных условиях весь блок PCBA помещают в герметичный корпус и заливают жидким полимерным составом из эпоксидной смолы или силикона, который застывает. В результате блок становится вибро- и водонепроницаемым и не подлежит обслуживанию.

Для промышленного PCBA это не “дополнительные опции”. Они необходимы для выживания.

Почему компоненты так важны для PCBA

Качество конечного продукта всегда будет зависеть от качества исходных материалов, несмотря на жесткие проверки и ортодоксальные этапы сборки, о которых говорилось выше. Паяное соединение может быть идеальным, а покрытие - бесшовным, но все это будет напрасно, если конденсатор выйдет из строя слишком рано под воздействием тепла или если реле заклинит при слишком высоком напряжении. В промышленности и, как правило, компоненты не могут быть просто раздражающими маленькими держателями. Они являются строительными блоками, которые должны быть способны самостоятельно противостоять жестким реалиям окружающей среды.

Таким образом, качество PCBA зависит только от качества компонентов. Достаточно одного компонента, чтобы полный и сложный блок управления вышел из строя и стал бесполезным. Это может привести к незначительной экономии аппаратных средств, но в итоге приведет к огромным убыткам из-за простоев, а также к увеличению эксплуатационных расходов и расходов на техническое обслуживание. Именно по этой причине мы не сосредотачиваем наши инженерные усилия на простой “сборке” платы, а, скорее, концентрируемся на “курировании” ее составных частей, поскольку выбор - это первая линия обороны, и именно он определит конечный успех или неудачу платы.

Как выбрать надежные компоненты для промышленного PCBA

PCBA - это система, и, к сожалению, она прочна только настолько, насколько прочно самое слабое звено в ней. Не имеет значения, насколько хорошо вы выполнили паяные соединения и насколько качественно нанесли конформное покрытие; вся плата все равно может выйти из строя, если один электролитический конденсатор высохнет слишком рано или если контакт реле замкнется под нагрузкой. Поиск поставщиков для сборки промышленных печатных плат требует особого подхода: вы не выбираете детали по цене, вы выбираете детали по принципу выживания. Вот контрольный список основных промышленных компонентов:

| Тип компонента | Роль в PCBA | Промышленные требования |

| Источники питания | Преобразование напряжения | Высокая эффективность, защита от перенапряжения. |

| Реле | Коммутируемые нагрузки | Герметичный корпус, высокая прочность контакта. |

| Клеммные блоки | Подключение ввода/вывода | Высокая устойчивость к крутящему моменту, невоспламеняющийся материал. |

| Конденсаторы | Хранение энергии | Высокая температура (105°C+), длительный срок службы. |

| Микроконтроллеры | Обработка | Широкий диапазон температур, долгосрочная эксплуатация. |

Чтобы обеспечить долговечность промышленного оборудования, каждый компонент в спецификации материалов (BOM) также должен быть оценен по трем важнейшим параметрам:

Измерение 1: Устойчивость окружающей среды

Индустриальная среда не терпит поблажек. Компоненты, которые относятся к коммерческому классу и рассчитаны на температуру от 0°C до 70°C, предназначены для офисного оборудования. В неотапливаемой насосной станции или в шкафу управления, расположенном рядом с печью, компонент будет подвергаться тепловым нагрузкам, что приведет к различным видам отказов.

- Температура: В качестве абсолютного минимума следует указать промышленный класс (от -40°C до +85°C). Критические пассивные компоненты, такие как конденсаторы, должны иметь номинал 105°C или даже 125°C.

- Физическая целостность: Ряд деталей, таких как клеммные колодки и разъемы, изготавливаются из корпусных материалов. Некоторые пластмассы могут стать хрупкими и деформироваться как от замораживания, так и от высоких температур. Компоненты для тяжелой промышленности изготавливаются из высокоэффективных полиамидов, чтобы сохранить структурную целостность и обеспечить фиксацию проводов при сильной вибрации окружающей среды.

Измерение 2: Электрическое ослабление

В мире промышленного машиностроения работа компонента на максимальной номинальной мощности (“redlining”) - это гарантированная катастрофа. Чтобы надежность была максимальной, необходимо применять электрическое дератизацию, то есть намеренный выбор компонентов с характеристиками, значительно превышающими возможные условия эксплуатации.

- Правило 50%: Например, если у вас цепь на 24 В, не следует использовать конденсатор на 25 В. Вместо него следует использовать конденсатор на 50 В. Если у вас есть реле, которое должно коммутировать 5 ампер, следует выбрать реле на 10 ампер.

- Почему это важно: Промышленные электросети являются “грязными”, что означает, что они страдают от скачков напряжения и индуктивных ударов, вызванных большими двигателями. Критический запас прочности обеспечивается дератизацией. Это означает, что при таких скачках напряжения компонент должен выдерживать нагрузку без катастрофического пробоя диэлектрика и тепловой перегрузки.

Измерение 3: Управление жизненным циклом и доступность

В то время как потребительская электроника работает в 18-месячных циклах, промышленный рынок работает в десятилетиях. Проектирование плат на основе новейших микросхем - почти всегда плохая идея, поскольку производитель прекращает выпуск этих микросхем (End of Life - EOL) через 2 года.

- Стоимость устаревания: Если ключевой компонент устареет, вам придется заново разрабатывать PCBA, переписывать драйверы программного обеспечения и заново сертифицировать всю машину.

- Стратегия: Сосредоточьтесь на компонентах с опубликованной дорожной картой долгосрочной доступности. Проверенные промышленные поставщики выпускают определенные серии в течение 10-15 лет, что гарантирует, что вы сможете обслуживать свое устройство и производить запасные части в течение многих лет.

Именно здесь цепочка поставок становится вашим стратегическим партнером. Поиск компонентов, отвечающих этим строгим стандартам, сертифицированных, протестированных и доступных, может стать логистическим кошмаром для производителей PCBA.

Именно поэтому лидеры отрасли обращаются в OMCH.

С 38 лет производственного опыта, OMCH обеспечивает надежность. Нужна ли вам надежная Коммутируемые источники питания с высокой перегрузочной способностью, Реле проверенные на миллионы циклов, или долговечные Терминал Блоки Выдерживающие большие крутящие моменты, наши изделия разработаны специально для заводских цехов. Мы не просто продаем детали, мы обеспечиваем душевное спокойствие, которое приходит благодаря качеству ISO 9001 и сертификации CE/RoHS. Когда вы заполняете свой BOM компонентами OMCH, вы наследуете наше наследие стабильности и обеспечиваете жизненный цикл готовой платы.

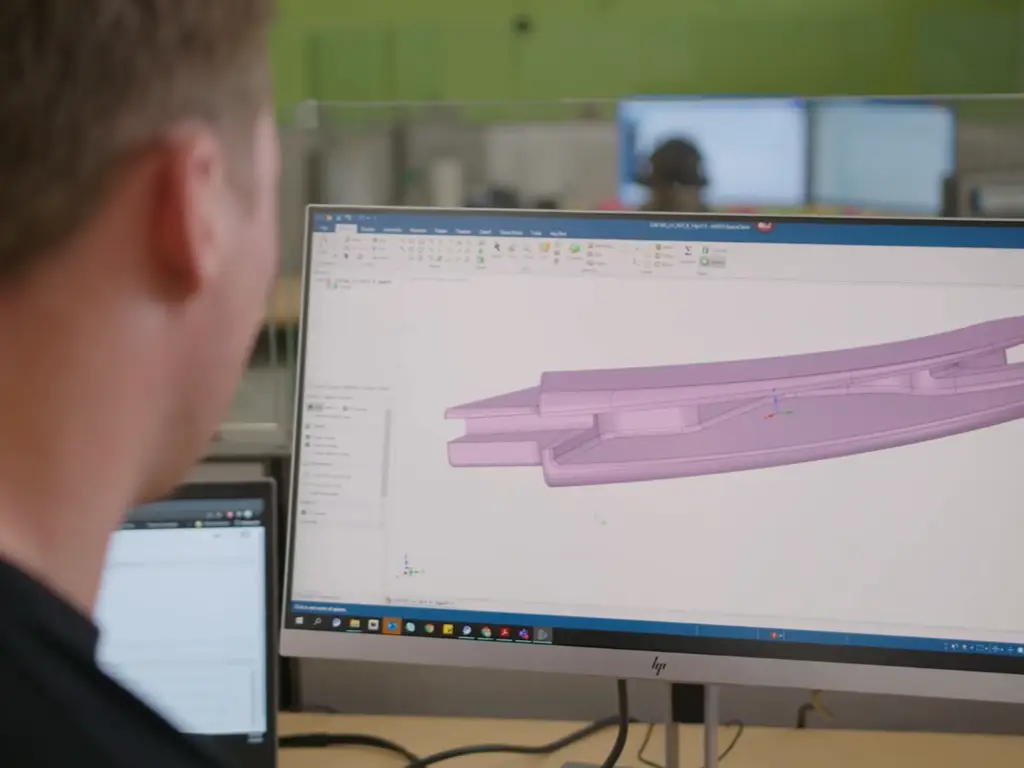

Проектирование для производства (DFM) в промышленных приложениях

Надежность не добавляется, она закладывается в схему печатной платы. DFM включает в себя учет производственных ограничений при проектировании, что в промышленном секторе требует особых конструктивных решений для обеспечения высокой мощности и соответствия требованиям безопасности.

Первый фактор - это терморегулирование с помощью толстой меди. Промышленные системы управления имеют мощные нагрузки, такие как серводвигатели и нагреватели, которые, в свою очередь, выделяют тепло вдоль трасс печатной платы. Стандартный tВнутренний слой меди (1 унция) часто оказывается недостаточным, что приводит к узким местам тока и горячим точкам, которые могут привести к расслаиванию платы. В промышленных образцах используется медь весом 2 и 3 унции. Более толстая медь служит эффективным радиатором, распределяя тепловую энергию по проводящим площадкам и внутренним слоям, что позволяет пропускать большие токи без перегрева.

Второй фактор связан с целостностью сигнала и безопасным расстоянием (Creepage и Clearance), поскольку промышленные среды являются электрически шумными. Кроме того, в промышленных условиях на одной плате часто сосуществуют высокое напряжение (380 В, 480 В) и чувствительная 5-вольтовая логика. “Зазор” - это кратчайшее расстояние между проводниками по воздуху, а “Ползучесть” - это расстояние вдоль поверхности. Если эти два параметра слишком узкие, то совпадение скачка напряжения и слоя электропроводящей заводской пыли может привести к вспышке дуги, и система будет разрушена. Промышленные DFM должны соответствовать таким стандартам безопасности (UL 60950 или IEC 62368), чтобы быть приемлемыми, что обычно означает необходимость добавления в конструкцию печатной платы вырезанных вручную защитных пазов для эффективного увеличения расстояния ползучести, что является необычной практикой безопасности для бытовой электроники.

Усовершенствованные протоколы испытаний для обеспечения надежности критически важных систем

В каждом центре производства контроль качества является неотъемлемой операцией, и он не ограничивается только проверками. Для обеспечения критически важной надежности лучшее производство PCBA сочетается с обширными процедурами тестирования, включающими бесчисленное количество проверок, чтобы гарантировать, что платы не будут запущены в производство без дополнительных испытаний.

- Внутрисхемное тестирование (ICT): Главной особенностью процесса является использование специально разработанного приспособления для взаимодействия с заранее определенными точками тестирования на целевой сборке. Оно функционально изолирует и проверяет отдельные компоненты, чтобы убедиться в наличии коротких замыканий, обрывов и соответствующих уровней емкости и сопротивления, чтобы схема на плате точно отражала задуманный дизайн.

- Функциональное тестирование цепей (FCT): Если не ограничиваться простыми статическими проверками, то тестирование включает в себя подачу питания на плату и создание имитации реальной среды, для которой предназначена плата. Подаются входные сигналы и прикладываются выходные нагрузки, чтобы убедиться, что PCBA спроектирована так, чтобы функционировать надлежащим образом в указанных реальных условиях для данного приложения.

- Испытание на выгорание: Это самый строгий тест на промышленную жесткость. Он включает в себя помещение плат с питанием в термокамеру (обычно от 40 до 60 °C) на 24-48 часов. Этот процесс заставляет отказы “младенческой смертности” - отказы, которые в противном случае произошли бы в первый месяц после развертывания, - происходить на заводе, чтобы исключить ранние отказы в полевых условиях.

Выбор правильного производителя PCBA для автоматизации

Правильный выбор партнера - это последний шаг на пути к производству надежных промышленных товаров. Речь идет не о том, чтобы найти самую дешевую сделку, а о том, чтобы найти того, кто будет защищать ваше качество. При оценке поставщиков PCBA обратите внимание на следующий контрольный список промышленных компетенций:

- Сертификаты: Держат ли они ISO 9001? Для автомобильной промышленности или отраслей с высокой степенью надежности, есть ли у них IATF 16949?

- Испытательные стенды: Есть ли у них Комната старения / камера выжигания? Попросите показать его. Если у них его нет, уходите.

- Целостность поиска поставщиков: Существует ли у них строгая система защиты от поддельных деталей?

- Анализ рисков BOM: Предлагают ли они услугу по пересмотру спецификации и выявлению компонентов, которые скоро устареют?

Для поставщиков и производителей PCBA поиск компонентов промышленного класса, которые были бы одновременно надежными и экономически эффективными, является сложной задачей. Всегда возникает проблема поиска точных компонентов, соответствующих жестким требованиям, но при этом не приводящих к чрезмерному увеличению стоимости материалов.

OMCH предлагает идеальное решение. Мы поставляем высококачественные компоненты, которые строго соответствуют строгим промышленным стандартам, сохраняя при этом конкурентоспособную цену. Благодаря услуге закупок по принципу "одного окна" мы упрощаем управление цепочкой поставок, позволяя вам консолидировать заказы и сосредоточиться на точной сборке, а не на сложном поиске поставщиков.

Готовы оптимизировать свое производство с помощью надежных и доступных промышленных компонентов? Связаться с ОМЧ сегодня, чтобы обсудить потребности вашего проекта.