В быстро меняющейся среде глобальной обрабатывающей промышленности внедрение промышленной автоматизации перестало быть конкурентным преимуществом, а стало необходимостью. Вопрос уже не в том, автоматизировать или нет, а в том, как это сделать так, чтобы выжить на рынке, который требует высокой степени кастомизации, отсутствия дефектов и устойчивости для снижения операционных затрат.

Задача руководителей предприятий и инженеров-технологов изменилась. Теперь речь идет не просто о покупке роботизированной руки, а о создании сложной экосистемы, в которой аппаратное и программное обеспечение, а также механические процессы находятся в гармонии друг с другом. От автомобильной промышленности с ее сверхмощными сварочными линиями до микроскопической точности сборки медицинских приборов - приложения для автоматизации производства меняют границы возможного в производственном процессе.

Однако за глянцевыми брошюрами об автоматизации часто скрывается суровая реальность: многомиллионная автоматизированная линия надежна лишь настолько, насколько надежен ее самый маленький компонент. Один неисправный датчик или нестабильное электропитание могут привести к остановке производства.

В этом руководстве представлен целостный анализ приложений для автоматизации производства в 2026 году, начиная с общих тенденций развития отрасли и заканчивая важнейшими, часто упускаемыми из виду стратегиями выбора компонентов и консолидации цепочки поставок, которые определяют истинную окупаемость инвестиций в такие системы.

От систем, основанных на правилах, к эволюции агентной автоматизации

Мы должны знать, в каком направлении движется технология автоматизации, чтобы понять, куда инвестировать сегодня. Системы, основанные на правилах, В течение десятилетий автоматизация на заводах характеризовалась как жесткая автоматизация. Это было царство жестко подключенных ПЛК (программируемых логических контроллеров) и систем числового программного управления, которые использовали жесткую и быструю логику “если - то”. Датчик определяет компонент; поршень приводит его в движение. Хотя эти системы были эффективны при серийном производстве одинаковых изделий, они не были гибкими. Если размер изделия менялся на миллиметр, линию приходилось закрывать и перепрограммировать, в отличие от современной программируемой автоматики.

В настоящее время мы переживаем смену парадигмы. Агентская автоматизация. Это развитие - переход от “автоматизированных” к “автономным”. Агентные системы не просто следуют инструкциям, они видят, интерпретируют и предпринимают действия в соответствии с поставленными целями, используя машинное обучение.

- Восприятие: Использование передового машинного зрения и мультимодальных сенсоров для понимания окружающей среды, подходит для сложных средств автоматизации, а не просто для запуска выключателя.

- Решение: Использование краевого ИИ для внесения корректировок в режиме реального времени без обращения к центральному облачному серверу.

- Адаптивность: Способность работать с большим количеством смесей при небольших объемах производства без длительной переналадки - ключевое преимущество гибкой автоматизации.

Для производителей это означает, что они должны не покупать стационарное оборудование, а создавать гибкие “ячейки”, которые можно перенастраивать. Однако такой интеллект зависит от надежного сбора данных. Агентный“ ИИ слеп и не имеет высокоточных промышленных датчиков в качестве глаз и ушей. Развитие программных решений, как ни странно, сделало качество фундаментальных аппаратных элементов таким важным, каким оно никогда не было.

Высокоэффективные приложения для автоматизации производства: От сборки до контроля качества

Хотя идея автоматизации является общей, она применяется в конкретных, высокоэффективных случаях, когда достигается ее ценность. Ниже мы приводим примеры того, как в трех крупных отраслях промышленности уже применяется автоматизация для устранения определенных узких мест в производстве.

Автомобильная промышленность: Прецизионная сварка, покраска и интеграция сборочных линий

Автомобильный сектор является лидером в области создания "умных" фабрик, особенно с переходом на электромобили (EV). Производство батарей для EV поставило новые задачи, с которыми не смогли справиться традиционные линии по производству двигателей внутреннего сгорания.

- Сварка "тело в белом" (BiW): На современных автомобильных линиях используются синхронизированные 6-осевые роботизированные манипуляторы для точечной и дуговой сварки. Здесь важно не только движение, но и обратная связь. Целостность сварного шва должна проверяться датчиками в режиме реального времени. Автоматизация гарантирует, что все шасси будут соответствовать стандартам качества, устраняя фактор усталости от ручного труда.

- Роботизированная покраска и нанесение покрытий: Покраска - опасное, токсичное занятие, которое идеально автоматизировать, чтобы уменьшить опасное вмешательство человека. Роботы с высокоскоростными колоколами и системами электростатической зарядки обеспечивают равномерное нанесение слоев краски (в микронах) с минимальным количеством отходов. Сложные электромагнитные клапаны и датчики потока обеспечивают точное управление расходом и распылением воздуха.

- Сборка аккумуляторной батареи EV: Это очень ответственная задача. Сборка аккумуляторных модулей осуществляется путем подбора и размещения опасных элементов с максимальной деликатностью. В этом случае производственные процессы основаны на использовании датчиков силы и крутящего момента, чтобы убедиться, что элементы прижаты должным образом, не сломаны и нет угрозы возгорания.

Электроника (3C): Высокоскоростное дозирование, фиксация винтов и контроль печатных плат

Жизненный цикл продукта короткий, а компоненты - мельчайшие в отрасли компьютерной, коммуникационной и потребительской электроники (3C). Точность и скорость - основные цели автоматизации в этом случае для обеспечения качества продукции.

- Высокоскоростное дозирование: В случае смартфонов и носимых устройств клей и термопаста должны наноситься по определенной схеме на плотные печатные платы. Автоматизированные порталы-дозаторы используют визуальное выравнивание для компенсации деформации платы, нанося жидкости с точностью до миллиграмма.

- Автоматическая фиксация винтов: В одном смартфоне могут быть десятки винтов разного размера. Электрические отвертки с контролем крутящего момента используются в автоматизированных винтозакручивающих машинах. Они не просто затягивают винт, а следят за кривой крутящего момента и сразу же отбраковывают дефектные узлы, обеспечивая большую эффективность.

- ПЕЧАТНАЯ ПЛАТА Оптический контроль (AOI): При уменьшении размеров микросхем человеческий контроль уже невозможен. Автоматизированные системы оптического контроля (АОИ) сканируют спаянные платы и сравнивают их с золотым образцом. Для контроля качества в этом случае необходимы высокочастотные системы управления освещением и камеры высокого разрешения, активируемые быстро реагирующими фотоэлектрическими датчиками.

Продукты питания и напитки: Гигиеническая упаковка, розлив и укладка в конце линии

Индустрия продуктов питания и напитков (F&B) требует скорости, но ее непременным требованием является соблюдение санитарных норм и требований (FDA, GMP).

- Гигиеническое наполнение и укупорка: Роторные разливочные машины способны наполнять тысячи бутылок за минуту. Автоматика гарантирует точный уровень наполнения (без вытекания продукта) и установку крышек с соответствующим моментом затяжки. Эти машины используются в условиях “мойки”, т.е. все детали, включая двигатель, датчики приближения и т.д., должны иметь класс защиты IP67 или IP69K, чтобы выдерживать мойку под высоким давлением.

- Умная упаковка: Автоматизация управляет перемещением материалов от сыпучих продуктов до готовых к употреблению упаковок. Сюда входят дельта-роботы “pick-and-place”, способные обнаруживать и позиционировать случайные продукты на конвейерной ленте с помощью систем технического зрения.

- Паллетирование в конце линии: Это одно из лучших приложений для возврата инвестиций. Одной из основных причин травматизма работников является поднятие тяжелых коробок на поддоны. Паллетайзеры - это роботы, управляемые световыми завесами безопасности и лазерными сканерами, которые круглосуточно укладывают продукцию, не напрягая спины, снижая риск человеческой ошибки.

Интеграция ИИ и IIoT для гибкого производства в режиме реального времени

Современная фабрика - это фабрика данных. Именно сочетание искусственного интеллекта (ИИ) и промышленного IoT позволит соединить отдельные машины в единый организм.

“Убийственным приложением” IIoT является предиктивное обслуживание (PdM). Вместо того чтобы обслуживать машину через 500 часов (профилактика) или после выхода ее из строя (реакция), искусственный интеллект использует данные о вибрации и температуре, чтобы предвидеть отказ.

Например, двигатель штамповочного пресса может демонстрировать небольшое повышение температуры и частоты вибрации. Человеку-оператору это кажется нормальным. Для модели искусственного интеллекта, сравнивающей ее с историческими данными, это означает, что через 48 часов произойдет отказ подшипника. Система автоматически уведомляет об этом службу технического обслуживания и заказывает запасную часть.

Но здесь Мусор в доме, Вывоз мусора применимо. Сайт Сенсорный слой это ключ к оптимизации производственного процесса в реальном времени. ИИ совершает ошибку, если датчик температуры дрейфует или датчик вибрации недостаточно чувствителен. Это подтверждает необходимость использования высококачественных компонентов сбора данных промышленного класса на “границе” сети.

Улучшение взаимодействия человека и робота (коботы) и стандарты безопасности

Индустрия 5.0 вернет человека в цикл, но не в качестве работника, а в качестве творческого решателя проблем, сотрудничающего с роботами совместного действия (Cobots).

Коботы не заключены в клетки, как обычные промышленные роботы, а предназначены для совместного использования рабочего пространства с людьми для выполнения таких задач, как обслуживание машин. Они помогают выполнять сложные с точки зрения эргономики работы, например, поддерживать тяжелую приборную панель в то время, когда человек подключает сложный жгут проводов.

Безопасность на рабочем месте - это валюта сотрудничества. Это приложение зависит от:

- Технология ограничения силы: Робот мгновенно останавливается при контакте.

- Безопасность Датчики: Сканеры зон и световые завесы, создающие динамические “зоны”. Когда человек входит в желтую зону, робот замедляется, а в красной - останавливается.

- Резервные системы управления: Это достигается за счет использования высоконадежных реле и контроллеров безопасности, так что в случае отказа одной цепи функция безопасности не нарушается.

Использование автоматизации для устойчивого и энергоэффективного производства

Устойчивое развитие - это уже не просто корпоративная шумиха, это норма и мера экономии. Автоматизация - ключевой фактор "зеленого" производства.

- Мониторинг энергии и Оптимизация: Умные источники питания и счетчики отслеживают потребление энергии на уровне машины. Системы автоматизации также могут обнаруживать так называемых “энергетических вампиров” - машины, которые потребляют слишком много энергии, когда не используются, и отключать их во время перерывов.

- Сокращение отходов: Точная автоматизация снижает количество брака. При литье под давлением используются автоматизированные контуры обратной связи, чтобы убедиться в том, что используется нужное количество сырья и не образуются пропуски или отходы.

- Управление ресурсами: При переработке сырья, например, бумаги или окрашивании тканей, автоматические клапаны управления потоком и датчики уровня обеспечат использование только необходимого количества воды и химикатов, что значительно снизит воздействие предприятия на окружающую среду.

Модернизация устаревшей инфраструктуры: Проблема автоматизации на “коричневых полях”

Хотя идея футуристической “гигафабрики” привлекательна, большинство производителей работают в условиях “браунфилда”, то есть в помещениях со старым оборудованием, которому 15 или 20 лет, часто включая устаревшие станки с ЧПУ. Эти станки, как правило, хороши с механической точки зрения, но не имеют цифровых технологий. Они не оснащены датчиками и возможностями подключения к интеллектуальным производственным решениям.

Не всегда возможно заменить эти машины, вырвав их с корнем. Ответом является “ретрофит” - искусство оснащения старых машин новыми чувствами. Это не только дешевле (обычно 70% дешевле нового оборудования), но и быстрее в установке.

Стратегия “Умная кожа”: Цифровизация без сбоев

Наиболее распространенным методом модернизации является применение “умной кожи” - наложения датчиков, которые следят за состоянием и производительностью производственных систем, не вмешиваясь в исходную логику управления.

- Мониторинг вибрации и температуры: Предиктивное обслуживание можно мгновенно обеспечить, прикрепив промышленные датчики вибрации к корпусу 20-летнего двигателя. Двигатель продолжает работать, как и раньше, но теперь он “говорит” с вашей центральной системой, предупреждая вас об износе подшипников за несколько недель до этого.

- Подсчет циклов и Выход Отслеживание: Многие устаревшие штамповочные прессы используют ручные клипборды для отслеживания выпуска продукции. Производственные данные можно сразу же перевести в цифровой формат путем модернизации простых индуктивные датчики приближения или фотоэлектрические счётчики на желобе выброса. Это позволяет в режиме реального времени получать показатели общей эффективности оборудования (OEE), которые раньше невозможно было точно рассчитать.

- Обновление позиции: В старых машинах часто используются механические концевые выключатели, которые физически изнашиваются. Модификация их на бесконтактные индуктивные датчики или с высоким разрешением поворотные энкодеры не только повышает точность реза или сверления, но и значительно снижает частоту механических поломок.

Оживление нервной системы: Обновление панели управления

Зачастую механическая часть устаревшей машины (сталь, шестерни, гидравлика) не поддается разрушению, но электроника представляет собой бомбу замедленного действия. У машины есть “нервная система” - шкаф управления или компьютерный блок числового программного управления, который часто является основной причиной поломки.

- Замена Старение Эстафеты: Механические реле имеют ограниченный срок службы. При модернизации проекта следует использовать Твердотельные реле (SSR) вместо банков старых электромеханических реле устраняет возможность контактной сварки и дуги. Реле SSRI имеют неограниченный ресурс срабатывания и меньшее время срабатывания, что сразу же повышает надежность оборудования.

- Стабилизирующая власть: Старые заводы часто сталкиваются с проблемой “грязного питания” - скачками и перепадами напряжения, которые выводят из строя чувствительную современную электронику. Прежде чем подключать к старому оборудованию шлюз искусственного интеллекта или IoT, необходимо обеспечить безопасность электропитания. Установка современных, Источники питания промышленного класса на DIN-рейку с защитой от перегрузки и короткого замыкания - это первый, обязательный шаг в любом проекте модернизации.

- От жесткой проводки к полевой шине: Старые шкафы представляют собой "спагетти" из проводов "точка-точка" и устаревших панелей человеко-машинного интерфейса. Модернизация предполагает установку блоков удаленного ввода-вывода. Вместо того чтобы прокладывать 50 отдельных проводов к ПЛК, вы прокладываете один кабель связи. Для этого требуется надежная промышленные разъёмы и надежная кабельная инфраструктура, чтобы новые цифровые сигналы не терялись в электрических помехах старого заводского цеха.

Благодаря модернизации производители могут увеличить срок службы своих основных фондов на десять и более лет. Это доказывает, что современное производство - это не просто приобретение новейшего робота, а грамотное обновление элементов, датчиков, источников питания и средств управления, которые уже работают на вашем текущем производстве.

Построение масштабируемой дорожной карты: Внедрение, окупаемость инвестиций и техническое обслуживание

Автоматизация заводов - это не однодневное мероприятие, а марафон. Большинство проектов оказываются успешными не из-за недостатков технологии, а скорее из-за плохо разработанной дорожной карты. Чтобы добиться успеха, производителям необходимо пройти три важных этапа: Исполнение, финансовый анализ и долгосрочное обслуживание.

Этап 1: Структурированное внедрение

Попытка автоматизировать все одновременно чревата катастрофой. Масштабируемый план реализации имеет жесткую иерархию:

- Аудит: Определите объемные, повторяющиеся задачи или опасную работу. Это ваши “низко висящие фрукты”.”

- Пилотная ячейка: Сначала автоматизируйте один единственный процесс. Протестируйте аппаратное обеспечение, интеграцию программного обеспечения и приемку работниками в контролируемой среде.

- Стандартизация и масштабирование: После того как пилотный проект будет опробован, воспроизведите ячейку на всей фабрике. Здесь важным фактором является стандартизация, при которой используются одни и те же протоколы связи и аппаратные стандарты, что позволяет избежать разрозненности данных и справиться с частой сменой продукции.

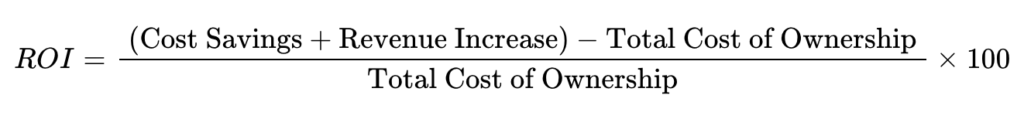

Этап 2: Вычисление истинного ROI

Большинство менеджеров при определении рентабельности инвестиций останавливаются на статье “Экономия трудозатрат”. Тем не менее, детальный анализ ROI должен включать в себя:

- Ощутимая прибыль: Увеличение производительности (деталей в час), уменьшение количества брака и снижение энергопотребления.

- Нематериальные доходы: Защита репутации бренда (отсутствие дефектов), повышение безопасности работников (снижение страховых взносов) и наглядность данных.

- Формула:

Фаза 3: The Техническое обслуживание Вызов

Это тихий убийца рентабельности инвестиций. Вышедший из строя робот, который не работает 4 часа в неделю, может разрушить эффективность всего месяца. Стратегии технического обслуживания должны быть изменены, чтобы Профилактика и в конечном итоге Предсказание а не Реактивный (чинить ее, когда она ломается). Даже самое предсказуемое программное обеспечение не способно спасти систему, построенную на шатком фундаменте.

Основа дорожной карты: Выбор стратегических компонентов

Это приводит к самому важному, но не менее важному компоненту вашей дорожной карты Компонентная стратегия.

Самый лучший план внедрения и прогнозируемая рентабельность инвестиций в 200% будут бесполезны, если физические элементы, “нервная система” вашей автоматизации, не будут надежными. Один вышедший из строя источник питания или блуждающий датчик приведут к простою, что напрямую повлечет за собой окупаемость инвестиций.

Почему партнерство с таким производителем, как OMCH, является стратегическим преимуществом

Чтобы обезопасить свою дорожную карту от сбоев оборудования и нестабильности цепочки поставок, необходимо сотрудничать с проверенным производителем, работающим по принципу “одного окна”.

ОМЧ Имеет долгую историю работы, начиная с 1986, Это обеспечивает стабильность, необходимую для поддержки долгосрочных дорожных карт.

- Надежность для ROI: Детали OMCH производятся в соответствии с ISO9001 систем и имеют международные сертификаты (CE, RoHS и т.д.). Приобретая промышленный источник питания или твердотельное реле OMCH, вы инвестируете в “безотказность”, которая гарантирует окупаемость ваших вложений.

- Эффективность цепочки поставок: ОМЧ имеет 3000+ SKU под одной крышей, в отличие от 50 различных поставщиков датчиков, кнопок и пневматики. Это позволяет централизовать закупки, облегчает обслуживание запасов и делает все оборудование совместимым.

- Глобальная поддержка: Компания OMCH представлена в более чем 100 стран и 72 000+ клиентов, Это означает, что ваша масштабируемая дорожная карта имеет мощную глобальную сеть обслуживания с возможностью круглосуточного реагирования.

Таблица: Влияние компонентной стратегии на автоматизацию ROI

| Стратегический фактор | Фрагментированный поиск поставщиков (общие детали) | Объединенный стратегический партнер (например, OMCH) |

| Стабильность системы | Низкий: нестабильное качество, риск частых простоев. | Высокая: Сертифицированная прочность промышленного класса. |

| Техническое обслуживание | Сложность: несочетаемые детали и множество контактов поддержки. | Оптимизация: Стандартизированные детали из одного источника. |

| Затраты на закупки | Высокий: Многочисленные расходы на доставку и административные сборы. | Оптимизировано: Объемное ценообразование и консолидированная логистика. |

| Риск проекта | Высокая: Нарушение цепочки поставок может привести к остановке проектов. | Низкий: 38-летняя история и глобальные запасы. |

Избегание распространенных ошибок при реализации крупномасштабных проектов автоматизации

Проекты могут пойти не по плану, несмотря на самую правильную "дорожную карту". Отличием истории успеха от поучительной истории часто является способность определить определенные, обычно игнорируемые подводные камни.

Не обращая внимания на “самое слабое звено”: Качество и надежность компонентов

Самая дорогая ошибка в автоматизации - это “экономить пенни, чтобы потерять доллары”.”

Типичная практика отделов закупок - безжалостно снижать стоимость деталей “класса С”, таких как датчики приближения, переключатели или твердотельные реле, и щедро инвестировать в основного робота.

Реальность: Роботизированная ячейка $50 000 остановится, если выйдет из строя концевой выключатель $10.

Это и есть феномен “слабого звена”. В условиях круглосуточного производства компоненты подвергаются воздействию вибрации, пыли, влаги и электрических помех. Если вы используете типовые, несертифицированные компоненты, среднее время наработки на отказ (MTBF) резко снижается.

Фикс: Ввести обязательные спецификации “промышленного класса” для каждого компонента. Приоритет должен быть отдан компонентам, прошедшим строгие испытания по международным стандартам, таким как стандарты IEC. Выбор компонентов с подтвержденным послужным списком долговечности в жестких промышленных условиях необходим для обеспечения долгосрочной надежности и стабильности всей системы.

Пренебрежение точностью данных в Край

Как мы уже говорили в разделе "ИИ", ваша автоматизированная система умна только настолько, насколько умны ее данные. Распространенный подводный камень - предположение, что программное обеспечение может исправить плохие аппаратные данные.

Если у фотоэлектрического датчика медленное время отклика, он не сможет обнаружить быстро движущийся продукт на конвейере. Когда поворотный энкодер лишается импульсов из-за электрических помех, роботизированная рука теряет свое положение.

Фикс: Расставьте приоритеты высокоточное измерение. Потолок производительности системы определяется спецификацией датчика, будь то обнаружение прозрачной бутылки (для этого нужны специализированные емкостные или фотоэлектрические датчики) или позиционирование вала (для этого нужны энкодеры с высоким разрешением).

Скрытые издержки фрагментарных закупок компонентов

Третья существенная ловушка - не техническая, а логистическая. Мы вкратце затронули эту тему в "дорожной карте", но здесь это серьезное предупреждение.

Когда завод автоматизируется, у него, скорее всего, будет “зоопарк компонентов”, пятьдесят марок датчиков, двадцать видов источников питания.

- Ловушка для инвентаря: Вы должны держать на складе запасные части для всех различных брендов, и вы связываете огромные суммы капитала с инвентаризацией.

- Ловушка для устранения неполадок: При обнаружении неисправности технические специалисты тратят часы на чтение различных руководств от разных поставщиков.

- Решение: Консолидация. Стратегическим методом снижения рисков в цепочке поставок является оптимизация закупок через проверенных партнеров. Опора на производителей с десятилетней историей эксплуатации обеспечивает большую стабильность как в сфере НИОКР, так и в логистике. Такой подход позволяет создать целостную экосистему питания, управления и датчиков, подкрепленную сервисной сетью, которая обеспечивает техническую поддержку в случае критического сбоя.

Перспективы будущего: Автономные фабрики и перспективы 2030 года

Идея автоматизации фабрик будет продолжать стирать границы между цифровым и физическим по мере приближения к 2030 году. Мы движемся к “Темные фабрики” (объекты, для работы которых не требуется освещение/отопление) и Гипергибкие микрофабрики которые находятся ближе к потребителю.

Фабрики 2030 года будут самооптимизирующимися. Они будут изменять свои производственные графики в соответствии с информацией глобальных цепочек поставок и перестраивать свои аппаратные модули для производства различных продуктов в дневное и ночное время.

Но в этом фантастическом будущем все еще действуют основные законы физики и электричества. Независимая фабрика не будет бессильна, она не сможет чувствовать окружающую среду, включать и выключать цепи. Необходимость в качественных и надежных компонентах автоматизации не исчезнет, а только возрастет.

Победителями следующей промышленной революции станут те, кто объединит перспективное программное обеспечение и бескомпромиссную базу высококачественной аппаратной инфраструктуры. Модернизируете вы одну линию или строите гигафабрику - путь к успеху автоматизации начинается с надежности компонентов, которые вы выбираете сегодня.