Одним из самых сложных и важных решений в области автоматизации является выбор между распределенной системой управления (DCS) и программируемым логическим контроллером (PLC). От этого выбора зависит работа вашего предприятия, работа машин, поток данных и, конечно, рентабельность производственной линии.

Объявлять какую-либо из систем “лучшим” выбором - значит игнорировать реальность инженерной мысли и ее нюансы. Ваши конкретные потребности и предпочтения определят правильный выбор. Это зависит от размера вашего предприятия, тонкостей ваших процессов, вашего бюджета и ваших целей в долгосрочной перспективе. Например, система, идеально работающая на заводе по сборке автомобилей, скорее всего, приведет к досадной неэффективности на нефтехимическом заводе. Цель этой статьи - прорваться сквозь шум и представить вам честное, прямолинейное сравнение, чтобы вы пришли не к ‘лучшей’ системе, а к правильной системе, которая соответствует вашим реалиям.

Различия в архитектуре: Централизованное и распределенное управление

Для того чтобы оценить функциональность, необходимо сначала проанализировать форму. Выбор ПЛК и DCS - это не только вопрос технических характеристик; это выбор совершенно разных подходов к системам управления, которые должны работать на предприятии. В мире промышленной автоматизации понимание основных различий между этими промышленными системами управления является жизненно важной задачей инженера.

Основная философия: DCS против PLC

Сайт ПЛК (Программируемый логический контроллер) это надежная, высокоскоростная промышленная компьютерная система. Предназначенная для работы в жестких промышленных условиях, она была разработана для замены устаревших блоков релейной логики. Это непревзойденный чемпион в области дискретного производства. Он особенно хорошо подходит для высокоскоростных, повторяющихся задач, таких как управление автоматикой с миллисекундной задержкой. Для нас система ПЛК - это отдельные станки или сборочные линии на производстве. Современные ПЛК справляются с этими дискретными задачами управления с невероятно быстрым временем сканирования, обеспечивая точное управление.

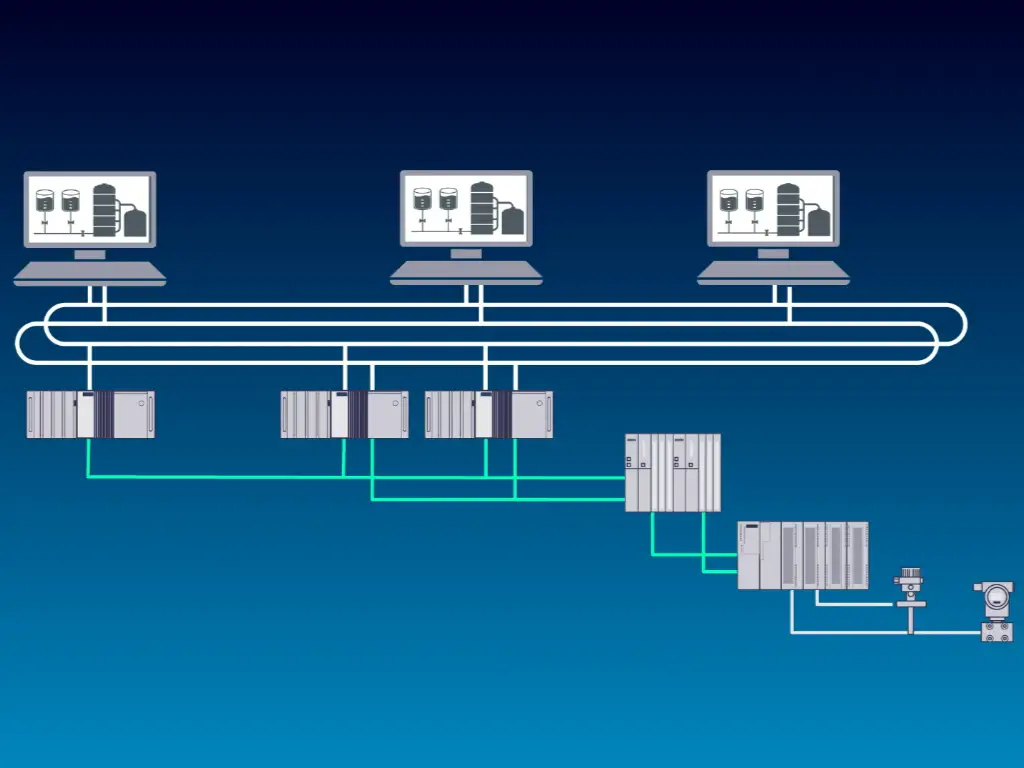

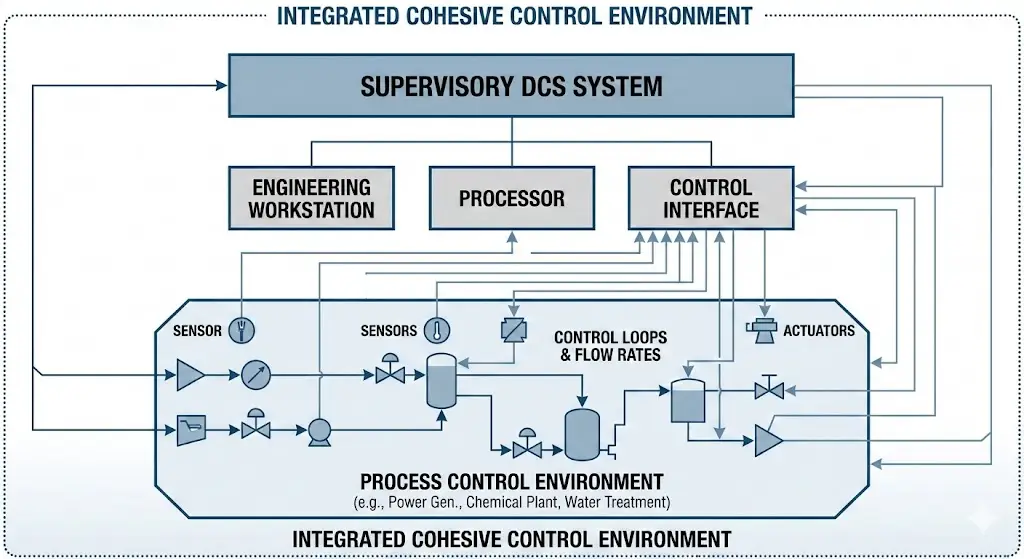

Сайт DCS (Распределенная система управления) предназначен для управления технологическим процессом в целом. Это не просто отдельный модуль, это система диспетчерского управления внутри системы, которая объединяет процессор, интерфейс управления и инженерную рабочую станцию в единую целостную среду управления. Здесь особое внимание уделяется промышленным процессам, в частности непрерывным процессам и сложным процессам, как в энергетике, на химических заводах или в водоподготовке. Архитектура DCS рассчитана на непрерывную работу, управление контурами управления и расходами в рамках всего производственного процесса.

Архитектура данных: Острова автоматизации против единой базы данных

Основное различие заключается в подходах к сбору и управлению данными.

- ПЛК как остров: Каждый ПЛК может быть откалиброван как собственный мощный блок, или “мозг”. Каждый ПЛК функционирует как ‘остров автоматизации’, который может самостоятельно управлять одной машиной с высокой эффективностью - например, компрессором или упаковочной установкой. Но в среде автоматизации технологических процессов наличие пятидесяти островков создает сложности. Каждый из этих островов должен быть отображен отдельно, чтобы установить сложную программируемую связь с системами SCADA для визуализации.

- DCS как континент: Система DCS функционирует как единая система. Все контроллеры работают с одной и той же глобальной многопользовательской базой данных. Настройка метки в контроллере становится одновременно доступной для экрана оператора, историка и системы сигнализации. Это не набор отдельных островов, а единый континент. Это делает его идеальным для технологических производств, где весь завод должен быть в курсе того, что делает конкретный технологический участок.

Управление рисками: Централизованный отказ против распределенной безопасности

Эти две системы по-разному относятся к неудачам.

- Архитектура ПЛК: Традиционно ПЛК выступает в роли централизованного пункта. Если главный контроллер выходит из строя, останавливается вся управляемая им секция системы. Это связь “один мозг - одно тело”, потенциально создающая единую точку отказа.

- Архитектура DCS: Опция системы DCS построена на распределении рисков между различными функциями. Логика управления изолирована. Контроллер может выйти из строя, не выводя из строя весь участок. Такая настройка необходима, чтобы избежать полной остановки химических производств или электростанций, где передовой контроль процессов и энергоэффективность имеют первостепенное значение.

Экосистема аппаратного обеспечения: Скрытый фундамент стабильности

Баланс между программными и аппаратными системами трудно определить. В случае с системами DCS и PLC разница становится очевидной, если заглянуть внутрь шкафа. Эти системы отличаются философией модульности, интеграции и дизайна.

Состав аппаратного обеспечения системы управления ПЛК

В основе конструкции ПЛК лежит независимая модульность. Вы найдете детали, предназначенные для модульного соединения, чтобы создать индивидуальную конфигурацию. Ожидаемые компоненты следующие:

- Процессорный модуль (CPU): Мозг. Это полностью автономное устройство, которое не зависит от шасси и назначается в зависимости от логики, которую необходимо решить, и требований к связи.

- Стойка/шасси и источник питания: Это физический корпус для модулей и блок, в котором организованы источники питания для каждого модуля.

- Модули ввода/вывода (вход/выход): Это интерфейсные платы, состоящие из цифровых входов/выходов (для переключателей и датчиков) и аналоговых сигналов (для датчиков температуры и давления). В системах ПЛК часто используется сочетание этих модулей для большей гибкости.

- HMI (человеко-машинный интерфейс): Обычно это отдельная панель с сенсорным экраном, которая устанавливается на двери машины. Это отдельное оборудование, которое требует отдельного подключения и программирования, помимо ПЛК.

- Коммуникационные карты: Это модули, которые добавляются для обеспечения поддержки различных протоколов, таких как Ethernet/IP, Profibus или Modbus, для связи с другими устройствами.

Состав аппаратного обеспечения системы управления DCS

Система DCS продается в виде предварительно интегрированной системы. Аппаратное обеспечение разработано для функционирования в качестве сети, а не отдельного устройства. Ее экосистема более обширна и стандартизирована, часто включает в себя аппаратное обеспечение, оптимизированное для конкретных функциональных блоков.

- Шкафы для контроллеров: В них заключены фирменные контроллеры DCS. В отличие от ПЛК, они содержат резервирование по умолчанию: основной и резервный процессоры, которые работают синхронно.

- Стойки распределенного ввода/вывода: Они размещаются в полевых условиях распределенным образом, чтобы ограничить количество проводов. Они подключаются к контроллеру через полевую шину с резервированием.

- Инженерные и операторские станции: Это специальные промышленные ПК или серверы. В DCS “экран” не является периферийным устройством, это аппаратный компонент системы, на котором работает единое управляющее программное обеспечение.

- Серверы приложений: Это устройства, специально разработанные для работы в качестве историка и управления базой данных активов всего предприятия.

- Системная шина: Самостоятельно разработанная высокоскоростная система связи, которая соединяет все эти устройства, гарантируя надежность передачи данных по всему заводу.

Реальность простоя: Где системы действительно выходят из строя

При взгляде на технические характеристики оборудования можно зацепиться за этот контроллер. Действительно, аппаратные средства DCS обладают превосходной встроенной избыточностью, когда один резервный контроллер сразу берет на себя управление. Это то, о чем стоит написать дома.

Однако журналы технического обслуживания рассказывают совсем другую историю. Контроллер редко становится виновником сбоя в работе установки. Слабое место почти всегда находится на “краю” системы - многочисленные полевые устройства, датчики, реле и источники питания, которые ими управляют. Резервный контроллер не спасет систему от коррозии клемм датчиков или нестабильного электропитания. Стабильность архитектуры автоматизации определяется не самым дорогим компонентом (центральным процессором), а самым долговечным, которым в большинстве систем являются полевые устройства.

ОМЧ: Укрепление критического края

В постоянном споре между DCS и ПЛК неизменным остается один факт: надежность периферии определяет стабильность ядра.

OMCH не производит процессоры или лицензии на программное обеспечение; мы производим критически важную промышленную реальность, которая поддерживает их. Поскольку поддерживающее оборудование стандартизировано, у вас есть свобода выбора высококачественных альтернатив. OMCH предлагает промышленные компоненты - от датчиков приближения до импульсных источников питания, - которые соответствуют или превосходят спецификации ведущих брендов, не требуя при этом высокой цены. Используя высококачественные стандартные компоненты для периферийной архитектуры вашей системы (будь то ПЛК или DCS), вы сможете значительно снизить расходы на долгосрочное обслуживание и обеспечить постоянный доступ к запасным частям, когда они вам понадобятся.

Программирование и проектирование: Логическое кодирование против конфигурирования

Затраты на систему не ограничиваются аппаратным обеспечением. Чтобы заставить систему работать, необходимо вложить тысячи часов человеческого творчества. Инженерный подход к ПЛК и DCS имеет фундаментальную основу.

- Программирование ПЛК

Начнем с программирования ПЛК, где в основном используется логическая схема и другие языки программирования в рамках стандарта IEC 61131-3. Это обеспечивает инженерам наибольшую гибкость, поскольку они могут запрограммировать контроллер практически на все. Он очень настраиваемый.

Но у этой чистоты есть и обратная сторона. Например, вам нужно управлять клапаном. Это означает, что вам нужно закодировать логику работы клапана, создать метки памяти, разработать графику экрана HMI и вручную связать все это вместе. Это большой объем инженерной работы. Для сложных функций это означает создание всей системы с нуля, что может занять очень много времени. Это может быть настоящим ремесленным подходом; система должна выдержать испытание временем, быть очень настраиваемой, но при этом требовать больших трудозатрат.

- Конфигурация DCS

При проектировании системы основное внимание уделяется ее конфигурации, что для DCS означает, что программирование практически не требуется. Напротив, имеются целые библиотеки инструментов программирования функциональных блоков, предназначенных для создания непрерывных функциональных диаграмм (CFC) и схем функциональных блоков.

В DCS не нужно кодировать клапан. Вы просто перетаскиваете объект Valve Object из библиотеки и бросаете его. Это уже готовый пакет, который содержит все необходимое, включая логику управления, панель экрана оператора, параметры сигнализации, регистрацию данных и многое другое. Это позволяет сэкономить массу инженерных усилий. Вы не создаете всю конструкцию, а просто собираете ее.

Эта разница влияет на сроки реализации проекта. В случае небольших систем или отдельных машин можно обойтись без времени и накладных расходов на настройку системы DCS. Для небольших разовых задач ПЛК разрабатывается и внедряется гораздо быстрее. Конечно, чем крупнее становится система, тем сложнее ситуация. В случае, когда проект состоит из 5 000 точек ввода/вывода и десятков контуров управления, подход ПЛК “сделай сам” становится очень дорогим и подверженным ошибкам. Так и есть. В случае крупных проектов модель конфигурации DCS может помочь сэкономить тысячи инженерных часов, сохранив при этом прежний уровень качества и значительно ускорив процесс ввода установки в эксплуатацию.

| Инженерный аспект | Подход к ПЛК (логическое кодирование) | Подход к DCS (конфигурация) |

| Методология | “Написать с нуля” (лестничная логика) | “Перетаскивание” (функциональные блоки) |

| Гибкость | Экстремальный (Может делать все) | Определенные (стандартизированные объекты) |

| Скорость установки | Быстрый для отдельных машин (1-50 входов/выходов) | Быстрота для массивных заводов (1000+ входов/выходов) |

| Интеграция HMI | Вручную (создание тегов и графических ссылок) | Родные (графика предварительно связана с логикой) |

| Лучшее для | Уникальные, нестандартные машинные операции | Стандартизированные, повторяющиеся процессы |

Анализ TCO: Техническое обслуживание, надежность и затраты

Полученное вами предложение никогда не является точным отражением стоимости. Анализ общей стоимости владения (TCO) покажет затраты на ваш выбор в течение 20-летнего срока службы установки.

- Первоначальные инвестиции (капитальные затраты) против долгосрочной стоимости

Если рассматривать затраты на оборудование на начальном этапе проекта, то ПЛК выигрывает всегда, предлагая более низкие первоначальные затраты. Вы можете приобрести ПЛК и соответствующие платы ввода-вывода за меньшие первоначальные инвестиции, чем те, которые вы заплатите за узел DCS. Оборудование DCS, лицензии на системное программное обеспечение и инженерные места стоят дороже.

Однако при реализации крупных проектов финансовые расчеты приобретают иной оборот. Если речь идет об оборудовании DCS, то, хотя оно и стоит дорого, экономия от интеграции огромна. Как уже отмечалось, DCS позволяет сэкономить тысячи человеко-часов благодаря заранее настроенным библиотекам и интегрируемым базам данных. Если внедряется решение SCADA+PLC и дублируются функции DCS (такие как аварийные сигналы, тренды, безопасность пользователей и лицевые панели), затраты на проектирование, скорее всего, превысят экономию, полученную за счет оборудования.

- Наличие запасных частей и стратегия технического обслуживания

Теперь в фокусе внимания оказывается долгосрочная эксплуатация завода. Энергоэффективность и среднее время наработки на отказ становятся важнейшими показателями.

Запасные части для блоков DCS, как правило, запатентованы. Вы должны приобретать их у оригинального поставщика, который часто имеет высокую цену и длительное время ожидания. По сути, вы “женаты” на поставщике в течение всего жизненного цикла системы.

Системы ПЛК, хотя и имеют собственные процессоры, в основном зависят от большой модульной экосистемы деталей промышленного стандарта. Вы не привязаны к одному источнику, поэтому реле, клеммные блоки, кнопки и блоки питания не обязательно должны поставляться одним поставщиком.

Функциональность в промышленной автоматизации

При анализе функциональности DCS и ПЛК очень редко дело ограничивается только предпочтениями. Чаще всего результат определяется конструкцией и физическими характеристиками производимого продукта.

Роль ПЛК в дискретных производственных процессах

ПЛК в автоматизированных системах широко распространены в тех отраслях экономики, где на выходе получается единичный продукт (например, автомобиль, мобильный телефон, бутылка, коробка).

Высокоскоростная логика: В таких системах время имеет решающее значение, поскольку упаковочная машина запечатывает в среднем 500 коробок каждую минуту и требует точности в миллисекунды. Если логика хоть немного замедлится, машина заклинит.

Фокусировка цифрового сигнала: Эти устройства работают на основе двоичных сигналов (On/Off). Часто существуют тысячи датчиков, которые определяют наличие или отсутствие детали в определенной зоне. ПЛК настроен на управление такими дискретными задачами управления.

Идеальная среда: Сборка автомобилей, розлив и упаковка, производство электроники, OEM-производство оборудования.

Роль DCS в непрерывных технологических процессах

Системы управления DCS доминируют в тех отраслях, где на выходе получается товар (нефть, газ, вода или лекарства), который течет непрерывно, например, в непрерывных процессах.

Комплексное регулирование: Здесь задача заключается не в скорости, а в стабильности. Система должна управлять сложными контурами PID (пропорционально-интегрально-деривативными), чтобы сбалансировать температуру, давление и расход. Эти переменные взаимодействуют друг с другом; изменение давления влияет на температуру. DCS отлично справляется с управлением этими многомерными зависимостями.

Управление партиями и рецептами: В таких отраслях, как фармацевтика или пищевая промышленность, последовательность - закон. DCS имеет встроенную поддержку управления партиями (стандарт ISA-88). Она управляет сложными рецептами, гарантируя, что каждая партия лекарства или напитка химически идентична предыдущей.

Идеальная среда: Химические заводы, нефтеперерабатывающие и нефтехимические предприятия, водоподготовка, фармацевтическое производство, производство электроэнергии и непрерывные технологические процессы, где требуется постоянный контроль за определенным участком процесса.

Современная конвергенция: Гибридные системы и интеграция IIoT

В 2020-х годах мы замечаем сдвиг и сближение этих двух технологий. Начинает появляться “гибрид”.

Современные заводы уже не относятся исключительно к дискретным или эксклюзивным процессам. На заводе по производству продуктов питания есть непрерывный процесс смешивания (территория DCS), который подается на высокоскоростную линию розлива (территория PLC), а затем переходит к порционному розливу.

В данном случае мы видим развитие PAC (программируемых контроллеров автоматизации), высокопроизводительных ПЛК, которые хорошо справляются с аналоговыми контурами, и более легких DCS, которые, как правило, более доступны по цене. Операторы склонны подключать высокопроизводительные локальные ПЛК к более широкой сети DCS или SCADA, повышая локальную скорость работы ПЛК и сохраняя при этом централизованный контроль над системой.

Выбирая ПЛК или DCS, вы должны учитывать требования 2025 года и последующих лет, когда возможности подключения будут иметь решающее значение. Эпоха ‘черных ящиков’ закончилась. Обе системы используют OPC UA, MQTT и Industrial Ethernet. Данные с производственного участка необходимо загружать в облако или MES для анализа. Современный отраслевой стандарт - открытость: возможность получать и работать с данными, хранящимися в контроллере всего предприятия, и обеспечивать предиктивное обслуживание в рамках всего производственного процесса.

Заключение: Выбор, который имеет наибольший смысл

Выбор между DCS и ПЛК сводится к фундаментальному принципиальному выбору. Это вопрос изучения брошюры и понимания текущих условий работы ваших операторов и обслуживающего персонала. Если подвести итог сравнения, то необходимо рассмотреть основные различия:

| Характеристика | ПЛК (программируемый логический контроллер) | DCS (распределенная система управления) |

| Первичное применение | Дискретное управление (машины, сборка) | Управление технологическими процессами (нефтеперерабатывающие заводы, химическая промышленность) |

| Время отклика | Очень быстро (5-10 мс) | Детерминированный / Умеренный (100-500 мс) |

| Архитектура | Централизованный / автономный | Распределенный / интегрированный |

| Инженерия | Настраиваемость (высокая трудоемкость для больших систем) | Возможность конфигурирования (мало усилий для больших систем) |

| Резервирование | Опционально / Дополнительно | Родные / общесистемные |

| Структура затрат | Низкая стоимость оборудования / более высокая стоимость интеграции | Высокая стоимость оборудования / низкая стоимость интеграции |

| Техническое обслуживание | Открытая экосистема (стандартные части) | Проприетарная экосистема (блокировка поставщика) |

Не существует “лучшей” системы, есть только правильный инструмент для работы. Если на вашем предприятии требуется высокоскоростное движение, управление дискретными продуктами и гибкость, то ПЛК - это ваш двигатель. Если ваше предприятие играет важную роль в управлении сложными химическими реакциями, требует высокой готовности и унифицированных данных по всему заводу, то DCS - это ваше решение.

Независимо от того, используете ли вы гибкий ПЛК или мощную систему DCS, прочность вашей системы зависит от ее самого слабого звена. Многомиллионная система управления может быть остановлена отказом источника питания или ненадежным датчиком.

Просмотреть Каталог OMCH промышленных источников питания, датчиков и компонентов защиты уже сегодня. Создайте надежную основу для своей архитектуры автоматизации с помощью оборудования, отвечающего самым высоким стандартам производительности и долговечности.