В современном мире управления цепочками поставок, характеризующемся высокой конкуренцией, склад - это не просто место, где хранятся товары. Он становится динамичной системой, управляемой данными. Поскольку электронная коммерция стремительно развивается, а клиенты требуют доставки товаров в один день, компании, стремящиеся получить конкурентное преимущество, должны принять простое решение: автоматизировать или умереть.

Решение этой дилеммы - автоматизация внутренней логистики. Она предполагает не только покупку нескольких роботов. Это полная трансформация, включающая в себя все базовые элементы и облачное программное обеспечение. В этом руководстве мы рассмотрим, как создать более умный склад, как в большом стратегическом плане, так и в мелких деталях, таких как датчики и источники питания.

Что такое автоматизация интралогистики и ее значение для бизнеса

Прежде чем рассматривать технологию, необходимо разобраться в концепции интралогистики. Интралогистика занимается тем, что происходит внутри четырех стен, в отличие от внешней логистики, которая предполагает перемещение товаров между городами. Речь идет о внутренних логистических процессах, таких как получение, хранение, комплектация, упаковка и отгрузка сырья и готовой продукции на заводе, в распределительном центре или на складе. По сути, это управление полным потоком товаров и логистических потоков через внутреннюю цепь поставок.

От ручного труда к интеллектуальным системам

Традиционные процессы интралогистики основывались на использовании промышленных грузовиков, вилочных погрузчиков и ручного труда. Это и есть “механизация”. Под автоматизацией понимается применение автоматизированных решений для выполнения задач с минимальным участием человека. Сейчас мы переходим к интеллектуальной автоматизации. Эта трансформация пересматривает внутренние процессы и производственные процессы, меняя способ ведения бизнеса.

Основная ценность бизнеса: Решение проблем

Компании тратят деньги на автоматизацию по трем основным причинам:

- Решение проблемы нехватки рабочей силы и высоких затрат на нее

Работников складов и водителей вилочных погрузчиков становится все труднее нанимать. Кроме того, большое количество сотрудников увольняется с этих должностей в течение короткого времени. Этот пробел заполняют решения по автоматизации внутрилогистических процессов, такие как автоматизированные управляемые транспортные средства (AGV) и роботизированные руки. Они не требуют отдыха, не травмируются и могут работать 24 часа в сутки 7 дней в неделю, что значительно снижает затраты на оплату труда. Это оптимальное решение проблемы труда в интралогистике. - Увеличение скорости и пропускной способности

В пиковые периоды, такие как "черная пятница", заказы могут резко возрастать. Машины способны работать быстрее, чтобы удовлетворить эту потребность, в то время как люди - нет. Современные автоматизированные системы сортировки способны обрабатывать тысячи посылок в течение часа с точностью 99,9 %. Скорость - это не только эффективность работы склада, но и удовлетворенность клиентов. - Прозрачность данных и лучшие решения

Обычно на это не обращают внимания, но это очень ценная информация. Машины генерируют данные во время транспортировки товаров. Это позволяет менеджерам в режиме реального времени отслеживать уровень запасов, узкие места и эффективность работы оборудования. Это улучшает видимость цепочки поставок и обеспечивает бесперебойный поток информации, превращая складские операции в актив данных.

Ключевые технологии, обеспечивающие работу современного "умного склада

Если умный склад похож на человеческое тело, то оборудование - это “мышцы”. В последнее время появилось несколько ключевых технологий автоматизации и оборудования для обработки материалов. Понимание этих технологий и выбор правильного оборудования - это первый шаг.

Мобильные роботы: AGV и AMR

Перемещение грузов - самая простая задача. Для этого существует два основных типа роботов:

- AGV (Automated Guided Vehicle): Это первое поколение. Они следуют по магнитным полосам, QR-кодам или дорожкам на полу. Их путь фиксирован. Если они видят препятствие, то останавливаются и ждут. Они подходят для выполнения простых, стабильных задач.

- Автономный мобильный робот (AMR): Эти устройства более совершенны. Они используют лазеры (LiDAR) и камеры, чтобы видеть окружающую среду. Им не нужны линии на полу. Если они видят препятствие, то обходят его. Они идеально подходят для оживленных, меняющихся условий, таких как склады электронной коммерции.

Системы хранения данных: Революция AS/RS

В местах, где земля стоит дорого, AS/RS (автоматизированные системы хранения и поиска) это лучший способ сэкономить место.

- Системы кранов-штабелеров: Они предназначены для тяжелых паллет. Они быстро перемещаются между очень высокими полками.

- Шаттл-системы: Они предназначены для небольших коробок. Они движутся по направляющим в полках и очень быстры. Они являются сердцем систем “товар-человек”, делая комплектацию заказов намного быстрее.

Роботизированная комплектация и совместная работа

- Роботизированные манипуляторы: Благодаря 3D-камерам и искусственному интеллекту эти руки теперь могут поднимать предметы странной формы (например, пакеты с чипсами или бутылки). Они заменяют самые утомительные человеческие действия.

- Коботы (совместные роботы): Они не заменяют человека, а сотрудничают с ним. Они безопасны и гибки благодаря датчикам, которые предотвращают их при контакте с человеком.

Сравнительная таблица технологий

| Технология | Основное устройство | Навигация/Управление | Гибкость | Стоимость | Лучший пример использования |

| Транспорт | AGV | Магнитная полоса/QR-код | Низкий (фиксированный путь) | Средний | Стационарные производственные линии |

| Транспорт | AMR | SLAM (лазер/видение) | Высокий (автоматический байпас) | Высокий | Электронная коммерция, сложные области |

| Хранение | AS/RS (кран) | Рельсы | Низкая (стационарные стойки) | Очень высокий | Тяжелые паллеты, безлюдный склад |

| Хранение | Шаттл | Рельсы/решетка | Средний | Высокий | Быстрое хранение в коробках, товары для людей |

| Сортировка | Сортировщик с поперечной лентой | Управление ПЛК/ВКС | Низкий (жесткий) | Высокий | Курьерские узлы, огромные объемы |

Система принятия решений: Какая технология подходит для вашего объема?

Не просто покупайте самого модного робота - покупайте то, что соответствует вашей производительности. Используйте эту матрицу принятия решений, чтобы подобрать подходящий уровень автоматизации для масштаба вашей операции.

| Ежедневный объем заказов | Сложность SKU (разнообразие) | Рекомендуемая технологическая стратегия | Почему? |

| < 2 000 заказов | От низкого до высокого | Ручной + цифровой (WMS) | Окупаемость инвестиций в автоматизацию здесь низкая. Сосредоточьтесь на хорошей WMS и ручных сканерах, чтобы оптимизировать пути движения людей. |

| 2,000 - 10,000 заказов | Высокий (много мелких предметов) | AMRs (товары на человека) | Объем оправдывает автоматизацию, но гибкость - ключевой фактор. AMR легко масштабируются - просто добавьте больше роботов в пиковые сезоны без изменения инфраструктуры. |

| 10 000 - 50 000 Заказы | Низкая (стандартные паллеты/ящики) | Конвейеры + AGV | Большие объемы при малом разнообразии требуют постоянной и высокоскоростной пропускной способности стационарных конвейеров и управляемых транспортных средств. |

| > 50 000 заказов | Очень высокий | Системы AS/RS + Shuttle | Требуется чрезвычайная плотность и скорость. Вертикальное хранение (AS/RS) позволяет использовать высоту, а шаттлы обеспечивают огромную пропускную способность, с которой не могут сравниться AMR. |

Калькулятор окупаемости инвестиций: Стоит ли оно того?

Чтобы убедить заинтересованные стороны, вам нужен четкий расчет. Типичный проект автоматизации должен быть рассчитан на срок окупаемости от 2 до 3 лет.

Простая формула:

- Общие инвестиции (CAPEX): Стоимость оборудования + лицензирование программного обеспечения + плата за интеграцию + обучение.

- Ежегодная экономия (OPEX):

- Труд: (Количество замененных работников × Годовая зарплата)

- Точность: (Стоимость возвратов/ошибок × % снижения)

- Пространство: (стоимость площади, сэкономленной за счет вертикального хранения)

Совет профессионала: Не забывайте о расходах на обслуживание. Общее правило гласит, что ежегодное обслуживание (запасные части, обновление программного обеспечения) стоит примерно 3-5% от первоначальных инвестиций в оборудование. Именно поэтому выбор долговечных компонентов изначально имеет решающее значение для поддержания этого процента на низком уровне.

Интеграция программного обеспечения: Мозг, стоящий за мускулами

Если роботы - это мышцы, то программное обеспечение - это мозг. Без хороших программных систем дорогое оборудование бесполезно. Аппаратные средства выполняют физическую работу, но программный стек определяет интеллект. Многие проекты проваливаются из-за недооценки сложности потока данных.

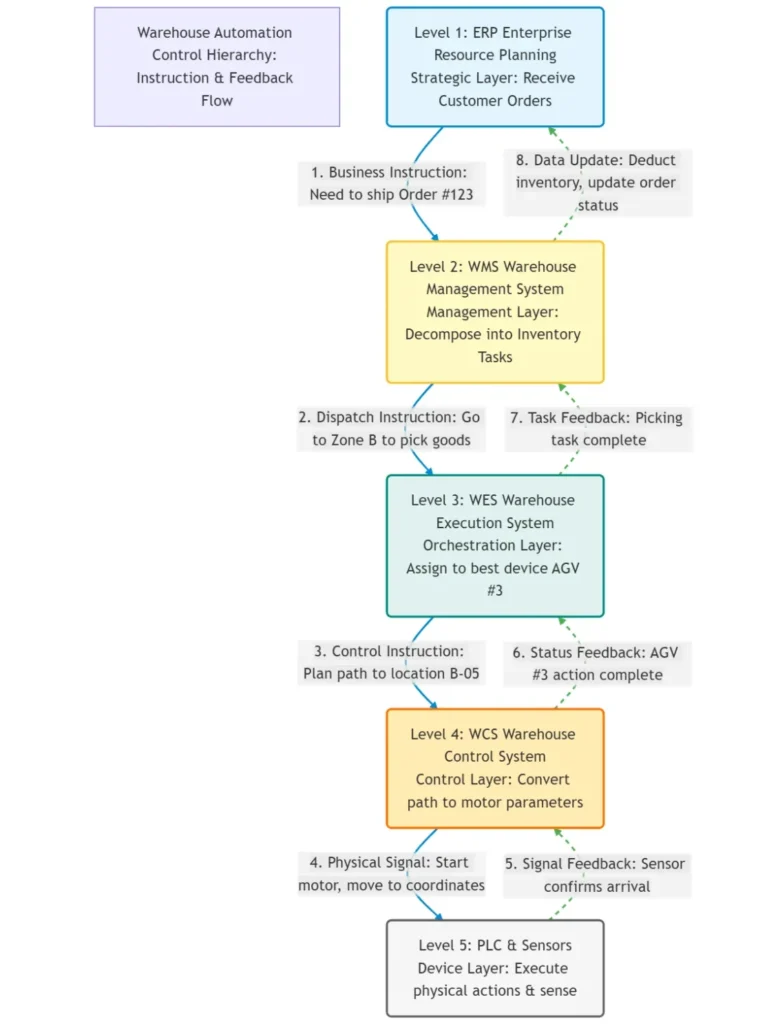

Чтобы понять, как “мыслит” умный склад, представьте себе путь одного заказа, проходящего через “пирамиду управления”.”

Уровень 1: ERP (Enterprise Resource Planning) - “Генеральный директор”

- Роль: Высший авторитет в области бизнес-данных (финансы, продажи, закупки).

- Действия: Он получает заказ клиента и сообщает складу: “Нам нужно отгрузить заказ #123, содержащий 5 единиц продукта X”.”

- Шкала времени: Дни или часы.

Уровень 2: WMS (система управления складом) - “Менеджер”

- Роль: Управление инвентаризацией и логикой определения местоположения.

- Действие: Он знает. где На складе хранится продукт X (например, в проходе 4, на полке B). Он группирует заказ #123 с другими заказами, чтобы создать “волну” работы.

- Команда: “Извлечь продукт X из места 4-B”.”

- Шкала времени: Минуты.

Уровень 3: WES (Warehouse Execution System) - “Контролер движения”.”

- Роль: Критический мост в современной автоматизации. Он балансирует рабочую нагрузку в режиме реального времени.

- Действия: Он видит, что робот A заряжается, а робот B занят, поэтому поручает задание роботу C. Это предотвращает образование пробок в проходах.

- Командуйте: “Робот C, немедленно отправляйтесь в локацию 4-B”.”

- Шкала времени: Секунды.

Уровень 4: WCS (система управления складом) - “Водитель”

- Роль: Говорит на машинном языке.

- Действие: Преобразует команду “Go” в конкретные инструкции для двигателя конвейера или робота.

- Команда: “Запуск двигателя. Скорость конвейера 1,5 м/с. Дивертор активируется через 3 секунды”.”

- Шкала времени: Миллисекунды.

Уровень 5: ПЛК и датчики (“Нервная система”) - "Руки и глаза"

- Роль: Уровень физического исполнения и обратной связи.

- Действие:

- ПЛК (программируемый логический контроллер): Выполняет логические операции.

- Датчики: Фотоэлектрический датчик обнаруживает прибытие пакета; датчик приближения подтверждает, что роботизированная рука находится в правильном положении.

- Обратная связь: “Объект обнаружен. Задача выполнена”. -> Этот сигнал проходит по всей цепочке, чтобы обновить инвентарь в ERP.

Почему интеграция имеет значение:

Бесперебойный поток данных с уровня 1 на уровень 5 не подлежит обсуждению. Если WCS (уровень 4) запускает двигатель, а датчик (уровень 5) не может обнаружить точку остановки из-за низкого качества, цикл данных разрывается, что приводит к физическому сбою или ошибке инвентаризации “призрака”.

Стратегическая дорожная карта для внедрения автоматизации

Поспешная автоматизация может привести к неудаче. Успешный проект обычно следует этим четырем шагам:

Шаг 1: Оценка и аудит данных

Не автоматизируйте только ради этого. Сначала проверьте свои данные:

- Анализ продукции: Ваши товары стандартной или странной формы? Как быстро они продаются?

- Анализ заказов: Вы отправляете большие паллеты или отдельные предметы?

- Определите болевые точки: Проблема в приеме, хранении или комплектации?

- Внимание: Если ваш текущий процесс запутан, автоматизация только ускорит его. Сначала исправьте процесс.

Шаг 2: Разработка решения

Теперь выберите правильную технологию.

- Нужна высокая плотность? Выберите AS/RS.

- Нужна гибкость? AMR лучше конвейеров.

- Используйте Программное обеспечение для моделирования. Прежде чем тратить деньги, протестируйте свой план в виртуальном мире. Это позволит избежать многих ошибок при проектировании.

Шаг 3: Пилотная фаза

Не меняйте весь склад сразу. Выберите одну зону для тестирования.

- Например, начните с 5 AMR в одной зоне сбора.

- Цель - протестировать технику, проверить программные соединения и дать сотрудникам привыкнуть к работе с роботами.

Шаг 4: Полное развертывание и оптимизация

После того как пилотная версия заработает, разверните полную систему. Но запуск системы - это еще не все. Используйте данные, полученные от системы, чтобы продолжать совершенствовать алгоритмы и повышать эффективность.

Скрытый хребет: Обеспечение надежности системы

Как стратегическая дорожная карта является руководящим фактором общей картины, так и успех долгосрочного проекта зависит от качества мельчайших деталей. Это один из фактов, который нельзя упускать из виду: Многомиллионная система автоматизации может остановиться из-за отказа одного датчика, который стоит 20 долларов.

От макростратегии к микродеталям

Говоря об "умных складах", мы имеем в виду экраны данных и роботов. При этом мы забываем об основе, которая обеспечивает их работу, - компонентах промышленной автоматизации. Склад - это суровая среда. Здесь есть вибрация, электрический шум и долгий рабочий день. Обычная коммерческая электроника здесь не выживет.

Таким образом, важно выбрать стратегию высококачественного компонента One-Stop, чтобы обеспечить функционирование системы.

Именно здесь зарекомендовали себя такие известные производители, как OMCH. Компания OMCH была основана в 1986 году и имеет международную сеть обслуживания, что является отличным примером надежности. Они предлагают универсальное решение, включающее более 3 000 спецификаций, в том числе датчики приближения и фотоэлектрические датчики, а также источники питания.

Вместо того чтобы закупать продукцию у многочисленных и разнообразных недорогих поставщиков, выбирая такого партнера, как OMCH, который соответствует международным стандартам, таким как CE, RoHS и ISO9001, вы можете быть уверены, что ваше оборудование находится на хорошем уровне. Такой акцент на качественные элементы снижает вероятность простоев, и ваша дорогостоящая система автоматизации будет эффективно работать в течение всего года.

Преодоление типичных ошибок в проектах интралогистики

Даже при использовании самого лучшего оборудования и надежных деталей проекты все равно могут столкнуться с проблемами. Вот три распространенные ловушки:

Ловушка 1: сложность участков “браунфилд”

Добавить автоматизацию на старый склад (Brownfield) сложнее, чем построить новый.

- Плохие полы: Старые полы могут быть неровными, что приводит к остановке AMR или поломке датчиков.

- Плохой Wi-Fi: Металлические полки блокируют сигналы. Если сеть работает медленно, роботы останавливаются. Сначала нужно тщательно проверить сайт.

Ловушка 2: силосы данных

Многим компаниям не удается подключить новую систему автоматизации к старой ERP-системе.

- Результат: Роботы двигаются быстро, но заказы поступают медленно.

- Решение: Заранее спланируйте программные соединения (API), чтобы информация перемещалась так же быстро, как и физические товары.

Ловушка 3: игнорирование человеческого фактора

Это большой риск. Если работники думают, что роботы займут их рабочие места, они могут бороться против изменений.

- Решение: Хорошо управляйте изменениями. Объясните, что автоматизация берет на себя “грязную, скучную и опасную” работу. Обучите работников управлять машинами и обслуживать их.

Тенденции будущего: ИИ, гибкость и устойчивость

Если смотреть на 2025 год, то внутренняя логистика развивается в трех направлениях:

Предиктивная логистика на основе искусственного интеллекта

Искусственный интеллект будет не только видеть, но и предсказывать. Системы будущего будут изучать прошлое, погоду и тенденции, чтобы определить, что покупатели приобретут завтра. После этого они дадут роботам указание доставить эти товары в транспортный док еще до оформления заказа, оптимизируя его выполнение.

Чрезвычайная гибкость

Стационарные ленточные конвейеры будут использоваться все реже. Инновационные решения, такие как группы модульных роботов, будут использоваться на складах будущего. Роботы могут быть легко добавлены и удалены компаниями по мере расширения бизнеса. Этому будут способствовать такие модели, как Robots-as-a-Service (RaaS).

Зеленая логистика (устойчивое развитие)

Экономия энергии становится одной из ключевых задач.

- Машины будут улавливать энергию (например, когда кран опускает груз).

- Алгоритмы будут находить кратчайшие пути для роботов, чтобы экономить заряд батареи.

- Компании будут выбирать компоненты, которые потребляют меньше энергии и служат дольше, чтобы уменьшить количество электронных отходов.

Заключение

Автоматизация внутренней логистики - это сочетание всех простых компонентов, вплоть до сложных облачных алгоритмов и новых технологий. Чтобы преуспеть в этих технологических достижениях, необходимо иметь большой стратегический план, включающий искусственный интеллект и программное обеспечение. Однако для создания прочной базы необходимо уделять внимание и мелким деталям, выбирая надежных партнеров в этой области, таких как OMCH. Только в этом случае предприятия смогут разработать интеллектуальную логистическую систему, которая будет эффективной, сильной и перспективной.