Физическая реальность промышленного ИИ

В настоящее время промышленный ландшафт переживает сейсмический сдвиг в сторону “автономного, гибкого и бездефектного” производства, обусловленный слиянием ИИ, IoT и граничных вычислений. Согласно последнему анализу рынка, динамика развития неоспорима: По прогнозам Precedence Research, мировой рынок ИИ достигнет $2,46 триллиона к 2030 году, причем только в производственном секторе его рост составит 27,8% (Источник: Precedence Research). Этот всплеск не просто умозрительный, он подпитывается ощутимым повышением эффективности. По данным IoT Analytics, на предиктивное обслуживание (PdM) сейчас приходится 32% инвестиций в промышленный ИИ, способных сократить время простоя оборудования на 20-50% (Источник: IoT Analytics). Кроме того, внедрение визуального контроля качества на основе искусственного интеллекта позволило повысить уровень обнаружения дефектов до более чем 95%, а генеративный искусственный интеллект революционизирует рабочие процессы проектирования, в некоторых случаях сокращая циклы разработки с недель до считанных дней.

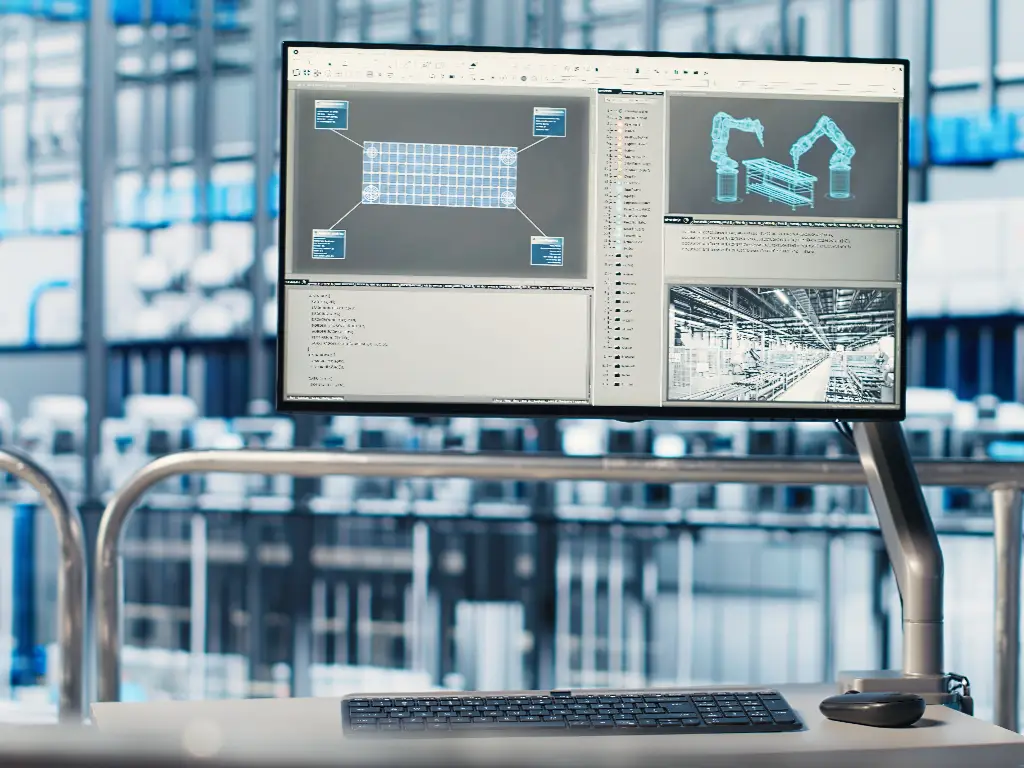

По мере того как фабрики переходят от пилотных систем с одной точкой управления к комплексным экосистемам “AI + Digital Twin”, обещание самооптимизирующейся производственной линии кажется вполне достижимым. Хотя все это указывает на все более автоматизированное будущее, при обсуждении ИИ для промышленной автоматизации часто упускается из виду очень простой, фундаментальный факт: программное и аппаратное обеспечение взаимно зависят друг от друга.

Чтобы узнать о вариантах использования и состоянии развития ИИ в промышленной сфере, вы можете обратиться к следующим блогам:

| Источник ресурсов | Тематический фокус | Ссылка |

| IBM | Стратегический обзор ИИ в производстве | Читать статью |

| Aeologic | Пошаговое руководство по внедрению | Читать путеводитель |

| Средний (Истгейт) | Трансформация промышленных секторов | Читать статью |

| IoT Analytics | Анализ рынка и тенденции | Читать отчет |

Императив программного обеспечения

Прежде чем погрузиться в детали, мы должны признать преобразующую силу программного обеспечения. В современной "умной" фабрике программное обеспечение выступает в качестве центральной нервной системы, охватывая все - от моделей искусственного интеллекта и машинного обучения, которые управляют компьютерным зрением, до алгоритмов предиктивного обслуживания, прогнозирующих отказ оборудования. Оно распространяется на цифровые двойники, используемые для моделирования рабочих процессов, и сложную логику пограничных вычислений, необходимую для принятия решений в режиме реального времени. Эта цифровая экосистема отвечает за обработку сложных потоков данных и выполнение тонкой логики всей производственной линии.

Но переход к программно-определяемой фабрике редко бывает плавным. Производители часто сталкиваются с глубоким культурным и техническим конфликтом: “аппаратный менталитет” ставит во главу угла долгосрочную стабильность, а переход к программно-определяемой фабрике редко бывает плавным. Производители часто сталкиваются с глубоким культурным и техническим конфликтом: “аппаратный менталитет” ставит во главу угла долгосрочную стабильность и готовые продукты, в то время как “программный менталитет” требует быстрых итераций и непрерывной доставки. Это фундаментальное различие создает трения, когда традиционные инженеры PLC должны сотрудничать с облачными разработчиками, выявляя значительный разрыв в квалификации. Кроме того, компаниям зачастую сложно адаптироваться к долгосрочным циклам окупаемости инвестиций в программное обеспечение, одновременно преодолевая сложные проблемы суверенитета и безопасности данных.

Учитывая огромные трудности с набором гибридных специалистов, владеющих как протоколами промышленного управления, так и облачными разработками, производителям не стоит пытаться пройти этот путь в одиночку. Вместо этого наиболее прагматичным подходом является партнерство со специализированными поставщиками решений для промышленного ПО. Вместо того чтобы создавать внутреннюю команду с нуля, воспользуйтесь опытом известных интеграторов, которые могут преодолеть разрыв между ИТ и ОТ.

Однако ИИ - это не волшебство. Это логическая система, которая опирается исключительно на огромные объемы данных. Умная автоматика даст сбой, если датчики на ваших производственных линиях окажутся неточными или электропитание будет нестабильным. Чтобы создать умную фабрику, не обязательно сразу нанимать специалиста по информатике, а начать с тщательного изучения гаек, болтов, датчиков и переключателей, обеспечивающих работу линии.

Почему алгоритмы не работают без точных входных данных

В компьютерных науках есть основополагающая аксиома - принцип GIGO: Garbage In, Garbage Out. Хотя эта идея стара как история вычислительной техники, она никогда не была так применима, как в эпоху машинного обучения и смешения возможностей ИИ. Основное различие между классическим детерминированным программированием и современным вероятностным ИИ заключается в чувствительности данных. Программа обычного программируемого логического контроллера (ПЛК) основана на строгом логическом пути; она бинарна, вынослива и достаточно терпима.

Модель искусственного интеллекта - будь то глубокое обучение с подкреплением, глубокое интерактивное обучение с подкреплением или байесовская оптимизация - ищет тонкие корреляции и закономерности в сложных и часто высокоразмерных данных, особенно в динамичных средах. Это требует чистоты данных и гибкости систем. Если в процессе сбора данных возникают сбои из-за некачественных данных датчиков, даже самые совершенные цифровые двойники не смогут отобразить реальность.

Скрытая цена шума сигнала

Сигнальный шум - первый и самый опасный противник надежности ИИ. Электрическая атмосфера в современных промышленных системах неорганизованна и не поддается постепенному улучшению. Тяжелые двигатели включаются и выключаются, потребляя огромные пусковые токи; частотно-регулируемые приводы (ЧРП) изменяют форму волны, чтобы регулировать скорость; сварочное оборудование создает дугу. Все эти операции вызывают большое количество электромагнитных (EMI) и радиочастотных (RFI) помех.

Если датчики и источники питания, используемые в системе, не имеют достаточного экранирования, заземления или стабильной внутренней схемы, этот шум распространяется по сигнальному кабелю. Высокий порог сигнала может привести к тому, что всплеск шума не будет замечен устаревшими промышленными системами управления. Однако с внедрением технологий, поддерживающих создание надежных промышленных беспроводных сетей, а также моделей искусственного интеллекта, изучающих форму сигнала тока двигателя для прогнозирования выхода из строя подшипников, эти пульсации питания становятся данными.

Модель искусственного интеллекта, обученная на зашумленных данных, обладает плохой обобщенностью. Еще хуже, если при выводе данных она может спутать электрические помехи с аномалией в работе машины. Это приводит к ложным срабатываниям - предсказанию неисправности, когда ее нет. Проблема точности датчиков усугубляется деградацией оборудования и вибрацией; дрейф датчиков, вызванный тепловым расширением, может еще больше исказить аналитические данные и повлиять на такие возможности, как автономная навигация. Если система искусственного интеллекта будет слишком часто бить тревогу, ее отключат, и инвестиции окажутся бесполезными.

Феномен дрейфа данных

Вторая, более злобная проблема - дрейф данных, связанный с деградацией компонентов. Модели ИИ основаны на предположении, что окружающая среда относительно постоянна по сравнению с обучающими данными. Но аппаратное обеспечение физически изменяется со временем.

Возьмем, к примеру, датчик приближения, который используется для отслеживания местоположения роботизированной руки, демонстрируя возможности роботизированных систем и одновременно сталкиваясь с вычислительными проблемами. Из-за циклов теплового расширения, вибрации, ослабляющей крепление, или старения внутренних компонентов датчик начинает срабатывать на несколько миллисекунд позже, чем новый. Для обычного контроллера автоматизации выключатель будет по-прежнему работоспособен, так как сигнал в конечном итоге достигнет контроллера в течение установленного времени. Для ИИ, анализирующего эффективность работы или сопоставляющего высокоскоростную робототехнику, этот дрейф выглядит как фундаментальное изменение скорости процесса или поведения материала.

Если физические детали - датчики, переключатели и реле - не обладают высокой повторяемостью и устойчивостью к воздействию окружающей среды, они становятся переменной неопределенности. Таким образом, прежде чем организация заговорит о критических вопросах, касающихся алгоритмов, она должна поговорить о чистоте своих данных. Эта чистота достигается путем обеспечения максимально возможной чистоты, точности и повторяемости физического производства сигнала, не забывая при этом об этичности использования средств автоматизации.

Важнейшее оборудование для сбора данных ИИ

Чтобы понять глубокую связь между промышленным и аппаратным обеспечением, можно использовать биологическую аналогию. Промышленные детали - это нервная и кровеносная системы алгоритма ИИ. Блестящий ум бесполезен при неработающем организме, так же как и сложная модель ИИ бесполезна без надежных физических данных при соблюдении этических норм. Поэтому оценка этих базовых элементов должна быть начальным этапом любого плана цифровой трансформации. Сильная инфраструктура ИИ основана на трех аппаратных столпах, которые обеспечивают высокую точность данных:

- Глаза“: Прецизионные датчики

Сеть датчиков, будь то индуктивные, емкостные или фотоэлектрические датчики, является основным источником данных. Эти высокоточные датчики преобразуют физический мир в 1 и 0. В случае с ИИ ключевым показателем является повторяемость. Если сегодня датчики приближения срабатывают на расстоянии 10 мм, а завтра переходят на 12 мм, ИИ воспримет это как аномалию. Для поддержки автономных мобильных роботов и выполнения сложных задач датчики должны обеспечивать достоверность информации.

- Сердце“: Стабильные источники питания

По сравнению с традиционными двигателями, шлюзы для пограничных вычислений и процессоры ИИ гораздо более хрупкие. Они работают при низком логическом напряжении и не переносят некачественного питания. Даже временное падение напряжения или шум от некачественного импульсного источника питания могут повредить пакеты данных. Стабильные источники питания служат барьером между неконтролируемой энергией сети и хрупкими рассуждениями ИИ.

- Прикосновение: Механическая проверка

Хотя оптические датчики работают быстро, они чувствительны к масляному туману или пару. Концевые выключатели и микропереключатели - это механические компоненты, которые обеспечивают достоверность информации. Они обеспечивают физическую, осязаемую уверенность в том, что что-то находится на своем месте. Эти переключатели часто используются системами искусственного интеллекта для перекрестного сопоставления данных датчиков, чтобы убедиться, что цифровая модель совпадает с физической реальностью.

Такие производители, как OMCH, Компания, имеющая 38-летний опыт производства, уделяет особое внимание целостному качеству этого физического уровня. Используя автоматизированные производственные линии и придерживаясь строгих стандартов ISO 9001, мы гарантируем, что каждый блок питания обеспечивает стабильное напряжение, необходимое для пограничных вычислений, а каждый датчик приближения предоставляет чистые и стабильные данные, необходимые для обучения алгоритмов. Интеграция компонентов OMCH означает устранение аппаратных отклонений из уравнения, обеспечивая ИИ надежной основой промышленного уровня, необходимой для его надежной работы.

Уменьшение задержки при принятии решений с помощью ИИ в режиме реального времени

Чрезмерная зависимость от облачных вычислений - это миф на существующем рынке. Хотя облако отлично подходит для анализа долгосрочных тенденций, хранения исторических данных и обучения моделей, оно часто плохо подходит для принятия немедленных, тактических решений в режиме реального времени, которые необходимо принимать на высокоскоростной производственной линии.

Возьмем, к примеру, завод по розливу бутылок, который работает со скоростью тысячи единиц продукции в минуту. Когда система технического зрения обнаруживает трещину в стеклянной бутылке, механизм отбраковки должен сработать немедленно. Архитектура определяется физикой ситуации. Передача данных изображения на сервер, расположенный за много километров, их обработка и возвращение команды обратно создает задержку, которая физически неприемлема. Кроме того, передача видео высокой четкости или данных высокочастотных датчиков в облако 24 часа в сутки 7 дней в неделю требует больших затрат пропускной способности. К тому времени, когда команда поступит в облако, бутылка уже пройдет точку выброса.

Это требует пограничных вычислений, где решения ИИ принимаются локально, на уровне машины. Однако перенос вычислительных мощностей на границу для снижения задержек приводит к появлению нового узкого места: времени отклика самого оборудования.

Физика времени отклика

Если пограничный компьютер обрабатывает решение за 2 миллисекунды, а датчик, обнаруживающий бутылку, имеет задержку реакции 10 миллисекунд, система неэффективна из-за неспособности эффективно решать повторяющиеся задачи. Высокоскоростная автоматизация требует синхронизации скорости по всей цепочке.

- Частота переключения: Частота переключения индуктивных и емкостных датчиков должна быть высокой, чтобы обнаруживать высокоскоростные движения, не пропуская ни одного удара. Если шестерня вращается со скоростью 3000 об/мин, датчик должен быть способен включаться и выключаться за короткий промежуток времени, чтобы сосчитать все зубья.

- Электрический отклик: Источник питания должен быть способен реагировать на динамические нагрузки (быстрые изменения нагрузки). Привод отказа срабатывает и вытягивает скачок тока. Этот всплеск должен быть стабильным по напряжению, подаваемому источником питания, чтобы не допустить отключения датчиков AI.

Здесь решающее значение имеют технические характеристики компьютера, которые обычно игнорируются в пользу спецификаций программного обеспечения. Скорость работы ИИ в реальном времени ограничена самым медленным физическим элементом.

Физический триггер для зрения

Кроме того, при реализации систем технического зрения и приложений компьютерного зрения “триггер” имеет жизненно важное значение. Дорогая камера с искусственным интеллектом бесполезна, если она делает снимок в неподходящий момент, и ее функциональность может быть улучшена для достижения более широкого спектра приложений. В качестве триггера камеры используется скромный фотоэлектрический датчик или микропереключатель, который сообщает ей, когда нужно посмотреть. Если этот датчик будет иметь дрожание срабатывания даже на несколько миллисекунд, объект не будет отцентрирован в кадре, и ИИ не сможет определить дефект. Таким образом, синхронизация системы технического зрения полностью зависит от точности простого спускового крючка.

Модернизация устаревших систем: Внедрение искусственного интеллекта на заводах, построенных на "коричневых полях

Утопическая мечта об "умной фабрике" (Индустрия 4.0), как правило, представляет собой "зеленое поле" с чистым и блестящим новым набором взаимосвязанного оборудования, взаимодействующего с помощью современных стандартов. С экономической точки зрения это не соответствует реальности. Большая часть мирового производства осуществляется на "зрелых" площадках, или заводах, оснащенных оборудованием, которому 10, 20 или даже 30 лет. Это устаревшие машины, которые являются сильными механическими рабочими лошадками, но часто не имеют цифровых технологий. Их ПЛК основаны на старых протоколах, а их внутренняя логика заморожена, что ограничивает их полный потенциал для интеграции в современные производственные процессы.

| Характеристика | Полная замена системы | Накладная сенсорная сеть (модернизация) |

| Стоимость (CapEx) | Высокий (полностью новая техника) | Низкий (добавление целевых компонентов) |

| Время установки | Недели/месяцы (требуется остановка линии) | Дни/часы (минимальный перерыв) |

| Риск | Высокий (переписывание логического кода ядра) | Низкий (независимо от старых контуров управления) |

| Доступ к данным | Полная интеграция | Параллельный поток через шлюз IoT |

| Идеально подходит для | Новые производственные линии | Устаревшие/браунфилдские участки |

Замена и переделка этих машин для внедрения искусственного интеллекта вряд ли экономически эффективна: капитальные затраты (CapEx) убьют маржу. Более того, пытаться переписать старый ПЛК для экспорта данных - опасное занятие, поскольку этот процесс требует комплексного взгляда на всю систему. Одна неверная строчка кода может приостановить работу линии на несколько недель.

Практичный вариант - накладная сенсорная сеть. Это способ надеть современное цифровое лицо на старые механические часы. Вместо того чтобы пытаться переписать сложный и опасный код старого ПЛК, инженеры могут добавить второй слой датчиков и переключателей, которые не зависят от контура управления машиной.

Этот план включает в себя неинвазивные датчики, в том числе добавление новых фотоэлектрических датчиков на конвейер для подсчета пропускной способности или магнитных датчиков на цилиндры для измерения времени цикла, и подключение их к современному шлюзу IoT. Таким образом формируется параллельный поток данных. Старая машина продолжает работать, как и раньше, но новая накладная сеть получает данные, необходимые для анализа с помощью искусственного интеллекта. Такая стратегия значительно снижает входной барьер ИИ. Тем не менее, в ней важны форм-факторы компонентов и их долговечность. Дополнительные детали приходится устанавливать в маленькие, жирные или вибрирующие места, которые изначально не были предназначены для их размещения. Именно здесь на помощь приходят надежность и малые размеры качественных деталей, благодаря которым инженеры могут вписать интеллектуальные системы в узкие места, не мешая производству.

Превращение сигналов компонентов в действенные показатели рентабельности инвестиций

Последний вопрос любой промышленной модернизации - возврат инвестиций (ROI). Почему добавление более совершенных датчиков и искусственного интеллекта позволит сэкономить деньги? Решение заключается в переходе к предиктивному обслуживанию (устранение неисправностей до того, как они сломаются). Это предотвращает рост затрат на обслуживание и обеспечивает операционную эффективность.

Прогнозируемое техническое обслуживание - это практика изучения производной поведения компонента, скорости его изменения со временем.

Возьмем, к примеру, простое реле или пневматический цилиндр, управляемый концевым выключателем. В здоровом состоянии на совершение хода может уйти всего 500 миллисекунд. Но может произойти износ уплотнений или высыхание смазки, и это время может увеличиться до 510 мс, затем до 520 мс. Это незаметно для человека-оператора. Оно все еще находится в пределах допустимого диапазона тайм-аута типичной системы автоматизации, и поэтому сигнал тревоги не подается.

Тем не менее, эту тенденцию можно выявить с помощью модели искусственного интеллекта, которая обрабатывает поток данных высокоточного концевого выключателя. Она видит микроотклонения. Окупаемость инвестиций принимает две разные формы:

- Предотвращение катастрофических отказов: Система напоминает обслуживающему персоналу о необходимости замены цилиндра во время планового перерыва, чтобы избежать непредвиденного простоя. В автомобильной или полупроводниковой промышленности один час незапланированного простоя может стоить более 50 000 долларов. Если предположить, что система искусственного интеллекта, поддерживаемая высококачественными датчиками, позволяет предотвратить только один такой инцидент в год, то затраты на оборудование окупятся в сотни раз.

- Инвентаризация Оптимизация: Большинство заводов имеют слишком большой запас запасных частей, поскольку не знают, когда что-то пойдет не так. Они тратят капитал на складирование двигателей и переключателей на всякий случай. В рамках предиктивного ИИ заказы на запчасти можно размещать по принципу "точно в срок", используя фактические данные о деградации, высвобождая оборотный капитал.

На таком уровне детализации необходима стабильность сигнала. Если сам концевой выключатель недорогой и ненадежный, его механические колебания будут маскировать колебания машины, которую он измеряет. Качественные компоненты служат стабильным эталоном, по которому оценивается состояние машины.

Подготовка инфраструктуры к эре искусственного интеллекта

Когда мы смотрим на все более сложные задачи будущего, становится ясно, что искусственный интеллект будет играть центральную роль. Однако технологические революции редко сводятся к внедрению какого-то одного инструмента; они связаны с интеграцией важнейших компонентов и систем.

Когда мы задумываемся о будущем производства, очевидно, что искусственный интеллект будет занимать центральное место. Тем не менее, технологические революции редко связаны с использованием одного инструмента; они связаны с системной интеграцией.

Самая продвинутая модель ИИ бесполезна без данных, а данные - это порождение физического мира. Ограничением для промышленной автоматизации ИИ в наши дни является не алгоритм, а инфраструктура. Будущие исследования покажут, что успешными в этом переходе будут не те фабрики, которые имеют самые большие облачные контракты, а те, которые обладают самыми чистыми данными.

Для тех, кто принимает решения, путь вперед должен начинаться не с подписки на облачную аналитическую платформу. Он должен начинаться с тщательного аудита на заводе, чтобы принимать обоснованные решения.

- Достаточно ли стабильны источники питания для пограничных вычислений?

- Обладают ли датчики достаточной точностью, чтобы обеспечить бесшумность обучающих данных?

- Обеспечивают ли механические переключатели детерминированную надежность, чтобы обеспечить истинное положение дел на долгие годы?

Инвестиции в “аппаратный слой” - необходимая предпосылка для создания интеллекта. Сотрудничая с такими известными производителями, как OMCH, которые уделяют первостепенное внимание контролю качества, международным стандартам и надежности цепочки поставок, компании закладывают бетонный фундамент, на котором можно безопасно строить цифровые структуры будущего. В стохастическом мире искусственного интеллекта детерминированная надежность аппаратного обеспечения - единственное, что удерживает систему в реальности.