No ambiente em rápida mudança do setor de manufatura global, é a eficiência operacional que pode fazer a diferença entre o sucesso e a sobrevivência. A automação industrial em fábricas não é mais uma palavra da moda do futuro, mas o padrão de operação para setores competitivos.

No entanto, o que é automação de fábrica? É apenas a substituição de humanos por robôs? A realidade é muito mais matizada. A automação de fábrica é a implementação de tecnologia para executar tarefas específicas discretas dentro do processo de fabricação com o mínimo de intervenção humana, utilizando um ecossistema complexo de sensores, controladores e sistemas de software para otimizar a produção.

Este guia explora a anatomia da automação moderna, desde os sensores fundamentais no chão de fábrica até os cálculos de ROI na sala de reuniões, ajudando-o a navegar na jornada rumo a um ecossistema de manufatura mais inteligente.

Definição de automação de fábrica: Além da simples mecanização

Para saber mais sobre automação de fábrica (FA), é necessário diferenciá-la de mecanização.

A mecanização oferece aos operadores humanos maquinário para ajudá-los com as demandas musculares do trabalho. Por exemplo, um trabalhador que usa uma furadeira elétrica é mecanização; a máquina fornece a potência, mas o ser humano fornece o controle, o julgamento e o feedback para essa tarefa específica.

No entanto, Automação de fábrica não substitui apenas o músculo, mas também o cérebro do processo. Ele envolve o uso de sistemas de controle, como controladores lógicos e sensores, para gerenciar máquinas e processos. Em um sistema automatizado, a máquina detecta a peça de trabalho, decide quando perfurar, monitora a profundidade e ejeta a peça acabada, tudo isso sem a intervenção humana direta.

Seu objetivo é aumentar a capacidade de produção, aprimorar a uniformidade dos produtos e aliviar o trabalho humano de tarefas perigosas, rotinas monótonas ou qualquer tarefa chata e repetitiva.

Automação de fábrica vs. automação de processos: Qual é a diferença?

Há uma área geral de confusão entre Automação de fábrica e Automação de processos. Embora sejam semelhantes em termos de tecnologias (como sensores e PLCs), suas aplicações de controle industrial diferem em essência:

- Automação de fábrica (Manufatura Discreta): Trata-se da fabricação de produtos finais discretos e contáveis. Ao montar smartphones, estampar portas de carros ou embalar alimentos, você está empregando sistemas de automação de fábrica. O resultado é uma série de unidades individuais que podem ser tocadas e contadas.

- Automação de processos (manufatura contínua): Trata-se da fabricação de produtos em grandes quantidades, geralmente em forma de líquido, gás ou pó. O refino de petróleo, a mistura de produtos químicos e o tratamento de águas residuais se enquadram nessa categoria. A produção é quantificada em volume ou peso e não no número de itens.

| Recurso | Automação de fábrica (discreta) | Automação de processos (contínua) |

| Tipo de produção | Fabricação discreta (itens contáveis) | Fabricação contínua (fluxo a granel) |

| Formulário de saída | Unidades individuais (por exemplo, telefones, parafusos) | Peso ou volume (por exemplo, óleo, gás, pó) |

| Operação das teclas | Montagem, usinagem, embalagem | Mistura, aquecimento, reação química |

| Foco no controle | Controle de movimento, posição, lógica (On/Off) | Controle regulatório, loops analógicos (PID) |

| Setor típico | Automotivo, Eletrônicos, Máquinas | Petróleo e gás, alimentos e bebidas, farmacêutico |

Compreender essa distinção é fundamental porque os requisitos de hardware - especificamente os tipos de sensores e algoritmos de controle - variam significativamente entre os dois.

Os 4 tipos de automação de fábrica: Fixa, programável, flexível e integrada

Não existe uma solução universal para a automação. Determinar o tipo certo de automação é crucial, pois o setor geralmente divide essas tecnologias de automação em três categorias mecânicas, com uma quarta categoria sistêmica se tornando o padrão da Indústria 4.0.

- Automação fixa (Hard Automation)

A produção de alto volume com equipamento dedicado é feita com automação fixa. A disposição das operações de processamento é determinada pela configuração do equipamento.

- Melhor para: Produção em massa (por exemplo, milhões de engrenagens automotivas idênticas).

- Prós: Máxima eficiência e menor custo unitário.

- Contras: O início da operação é caro; depois que a linha é construída, é muito difícil alterar o design do produto.

- Automação programável

O equipamento de produção nessa categoria é desenvolvido para poder reorganizar a ordem das operações para se adequar a vários projetos de produtos.

- Melhor para: Produção em lote (por exemplo, uma máquina que embala 500 unidades do Produto A e depois é reprogramada para 500 unidades do Produto B).

- Prós: Flexibilidade para lidar com vários produtos.

- Contras: Será necessário muito tempo de inatividade durante o período de troca para reprogramar e reequipar a máquina.

- Automação flexível (Soft Automation)

A automação programável é uma variante da automação flexível. A principal diferença é que as trocas não resultam em perda de tempo. O sistema é capaz de fazer diferentes combinações de produtos sequencialmente sem parar.

- Melhor para: “Produção de ”alta mistura e baixo volume" (por exemplo, usinagem CNC personalizada).

- Prós: Adaptabilidade máxima; produção contínua.

- Contras: Maior complexidade no software e na lógica de controle.

- Automação integrada (o objetivo final)

Essa é a digitalização completa da planta de produção. Não se trata apenas de uma máquina, mas da inter-relação de máquinas autônomas em um ecossistema de dados. Nesse caso, o chão de fábrica (OT) se comunica diretamente com o gerenciamento empresarial (TI). É nisso que se baseia a Fábrica Inteligente.

| Tipo de automação | Volume de produção | Variedade de produtos | Tempo de troca | Aplicação típica |

| Fixo | Muito alta | Muito baixo | N/A (Fixo) | Linhas de montagem automotivas, sistemas de transporte |

| Programável | Médio a alto | Médio | Alta | Robôs industriais, embalagem em lote |

| Flexível | Baixo a médio | Alta | Zero / Negligenciável | Centros de usinagem CNC, impressão 3D |

| Integrado | Variável | Alta | Otimizado | “Fábricas escuras” totalmente autônomas” |

Por que automatizar? Principais vantagens e análise de ROI

Decidir automatizar é uma decisão tanto financeira quanto técnica. Embora os custos iniciais (CapEx) sejam altos, a economia operacional (OpEx) e as vantagens estratégicas geralmente justificam o investimento.

- Os principais benefícios

- Aumento Taxa de transferência: As máquinas não descansam, dormem ou mudam de turno. Elas são capazes de operar 24 horas em um ritmo constante, o que aumenta a produção em grande parte.

- Qualidade Consistência: A automação elimina o erro humano. Um robô apertará um parafuso exatamente com o mesmo torque 10.000 vezes seguidas, reduzindo as taxas de refugo e as reclamações de garantia.

- Trabalho Segurança Disponibilidade: A automação elimina a presença de seres humanos em condições perigosas (altas temperaturas, contato com produtos químicos) e aborda o crescente problema global de escassez de mão de obra qualificada.

- Analisando o ROI (Retorno sobre o investimento)

Para determinar o ROI real, é necessário ir além do custo do robô.

- Tangível ROI:

- Os custos diretos de mão de obra são reduzidos.

- Redução do desperdício de material (sucata).

- Crescimento do volume de produção (potencial de vendas).

- Intangível ROI:

- Reputação da marca: A entrega de produtos de alta qualidade gera confiança.

- Flexibilidade: A capacidade de dinamizar a produção rapidamente em resposta à demanda do mercado.

Uma iniciativa de automação eficaz terá um “período de retorno do investimento” de 12 a 24 meses. Mas é a qualidade dos componentes que determina a longevidade do sistema e é isso que garante a lucratividade a longo prazo.

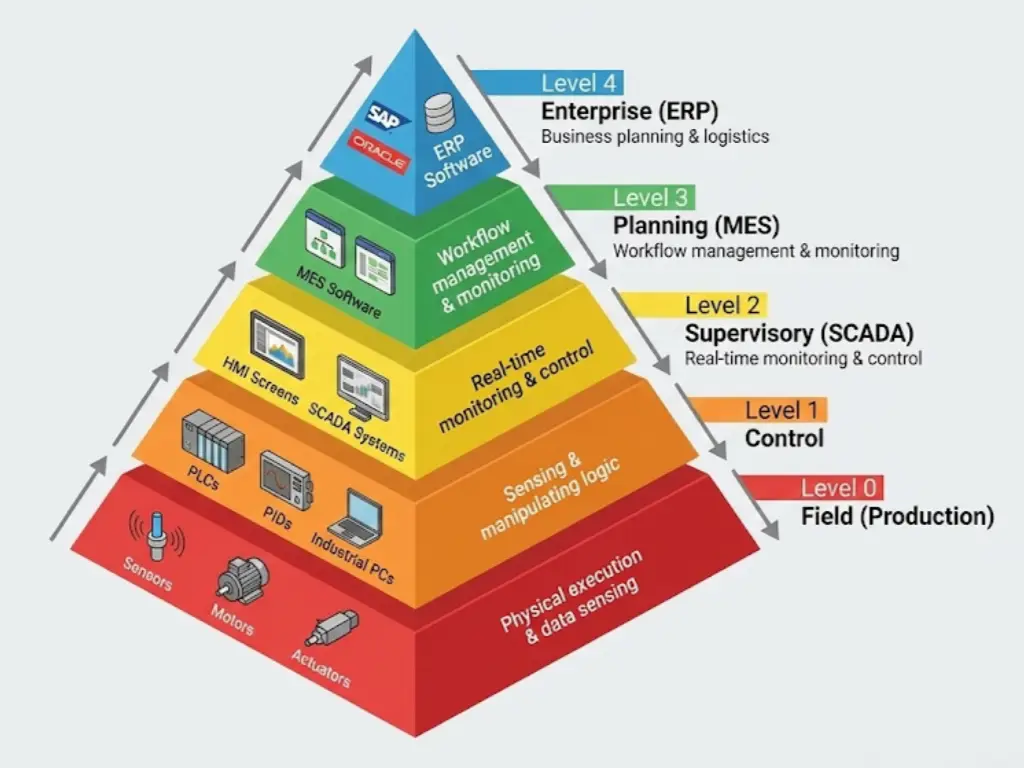

A pirâmide da automação: Dos sensores de campo aos sistemas ERP

Os engenheiros aplicam o Automação ISA-95 Pirâmide para compreender o funcionamento de uma fábrica. Esse modelo ilustra como o hardware e o software são dispostos em camadas para transformar sinais brutos em decisões comerciais, definindo o nível de envolvimento do operador em cada estágio.

Insight crucial:Nível0 é a base de toda a pirâmide. Quando os sensores na base não detectam um objeto ou fornecem dados falsos, o ERP no topo calculará os dados usando informações falsas. A confiabilidade começa na base.

Principais componentes de hardware que alimentam os sistemas de automação modernos

O elo mais fraco em um sistema automatizado é tudo o que é necessário. Embora o software ofereça a lógica, o hardware avançado garante a implementação. Há quatro camadas funcionais que normalmente são usadas para dividir o ecossistema de hardware.

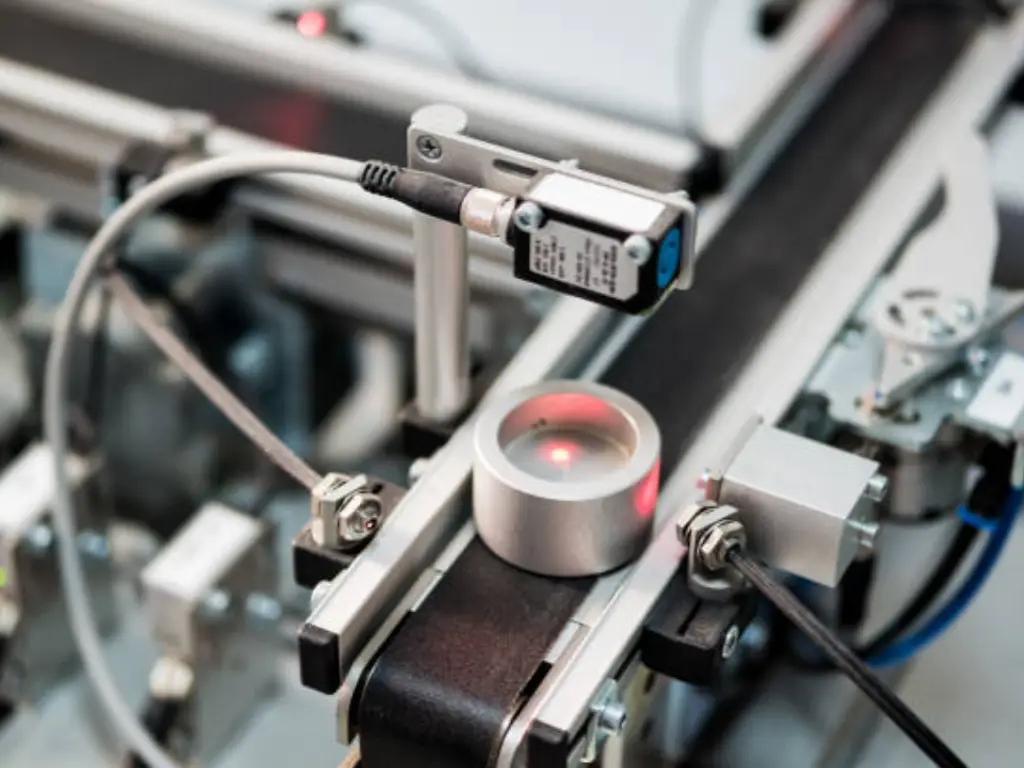

A camada de detecção: Olhos e ouvidos da fábrica

A camada de detecção é responsável pela coleta de dados. Sem sensores, as máquinas são “cegas”. Os componentes comuns incluem sensores de proximidade (indutivo/capacitivo) para detecção de posição, sensores fotoelétricos para contagem de objetos, e codificadores para rastreamento de movimento.

A importância da confiabilidade na detecção:

Na automação rápida, o mau funcionamento de um sensor pode interromper uma linha de produção completa, o que representa milhares de dólares por minuto. Por isso, é importante adquirir componentes de nível industrial.

Componente em destaque: Automação OMCH

Na construção da camada de detecção, vários fabricantes fazem parcerias com OMCH, A OMCH, Inc., é um fabricante especializado fundado em 1986. Com mais de 30 anos de experiência e uma base de clientes de mais de 72.000 em mais de 100 países, a OMCH se estabeleceu como uma “Solução Única” para peças de automação confiáveis.

Por que a OMCH se encaixa no requisito de alta confiabilidade:

- Cobertura abrangente: Elas não se limitam a fornecer um único tipo de sensor. Eles têm chaves de proximidade indutivas e capacitivas, sensores fotoelétricos e cortinas de luz em seu catálogo, além de componentes de potência fundamentais, como fontes de alimentação comutadas e relés. Isso facilita a cadeia de suprimentos dos gerentes de compras.

- Qualidade certificada: Eles têm certificações como CE, RoHS, UL e estão em conformidade com as normas ISO9001 e IEC, o que significa que seus componentes são projetados para suportar condições industriais extremas.

- Suporte global: A OMCH atende à demanda urgente de estabilidade da cadeia de suprimentos com uma base de fabricação bem desenvolvida (fábrica de 8.000 m², 7 linhas de produção) e uma garantia de tempo de resposta 24 horas por dia, 7 dias por semana.

Para os engenheiros que querem ter certeza de que o nível inferior (Nível 0) de sua pirâmide é sólido como uma rocha, o uso de mais de 3.000 SKUs de OMCH oferece um compromisso entre a confiabilidade industrial e a economia na aquisição.

A camada de controle: Os cérebros

Depois que os sensores coletam os dados, eles precisam ser processados.

- PLCs (Controladores Lógicos Programáveis): Computadores robustos que executam a lógica (por exemplo, “Se o sensor A vir uma caixa, ligue o motor B”).

- Industrial PCs: Usado para processamento mais complexo, como análise de visão ou algoritmos de IA.

A camada de atuação: Músculos e movimento

Essa camada executa o trabalho físico com base nos comandos da camada de controle.

- Motores e acionamentos: Os motores servo e de passo proporcionam movimentos rotacionais precisos.

- Pneumática: O movimento linear é oferecido por cilindros e válvulas (que são comumente vendidos junto com sensores por fornecedores como a OMCH) com ar comprimido.

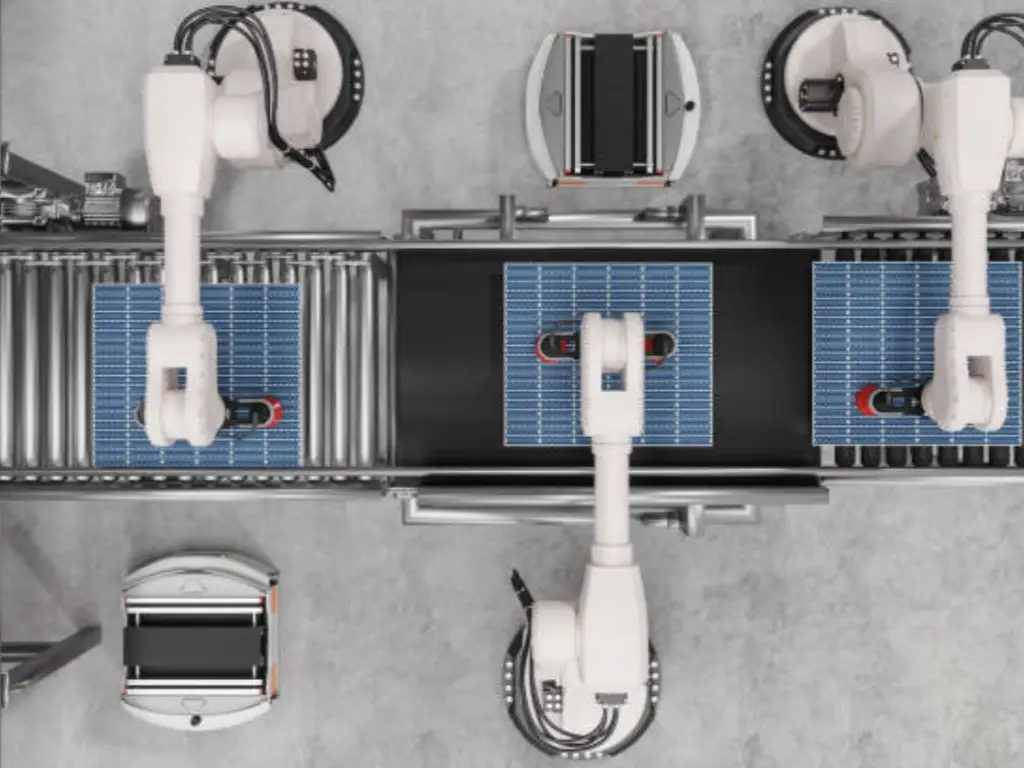

- Robótica: Braços articulados ou robôs delta que executam tarefas de montagem complexas.

A camada de conectividade: O sistema nervoso

Isso envolve os cabos, os conectores e as fontes de alimentação que conectam tudo isso.

- Fontes de alimentação industriais: É importante converter a rede elétrica de CA em 24V CC, que é estável. Qualquer variação nesse caso pode travar os PLCs.

- Conectores: Os conectores M8 e M12 são padrão para garantir conexões à prova d'água e resistentes à vibração entre sensores e controladores.

Principais tecnologias que impulsionam a fábrica automatizada moderna

Além do hardware comum, há certas tecnologias que estão ampliando os limites da automação.

- SCADA (Controle de Supervisão e Aquisição de Dados): Esse é o software centralizado que combina todos os dados das máquinas. Ele permite que o gerente da instalação tenha uma visão panorâmica de toda a fábrica.

- Visão mecânica: Uso de câmeras de alta resolução e software para inspecionar produtos em busca de defeitos (arranhões, desalinhamentos) que podem passar despercebidos aos olhos humanos.

- Cobots (robôs colaborativos): Diferentemente dos robôs tradicionais em gaiolas, os Cobots são projetados para trabalhar com segurança ao lado de humanos, parando imediatamente se detectarem contato.

Aplicações do mundo real: Onde a automação da fábrica se destaca

Para visualizar o efeito, vamos levar em consideração três setores.

- Manufatura automotiva (montagem pesada)

O setor automotivo foi o primeiro a ser automatizado. Aqui, Automação fixa é usado para estampar chapas de metal, e Automação programável (robôs) é usado para soldagem e pintura.

- Impacto: Uma fábrica de automóveis moderna pode produzir um automóvel inteiro em 60 segundos com uma precisão milimétrica.

- Montagem de eletrônicos (precisão e velocidade)

Como o servidor do computador para o smartphone é montado, as máquinas de tecnologia de montagem em superfície (SMT) são empregadas para montar milhares de resistores e capacitores em miniatura em placas por hora, em vez da montagem manual do produto.

- Impacto: Esse nível de velocidade e miniaturização é fisicamente impossível para as mãos humanas. Nesse caso, sensores fotoelétricos de alta precisão são necessários para detectar a presença de componentes.

- Embalagem de alimentos e bebidas (alta velocidade)

As máquinas enchem, tampam, rotulam e encaixotam bebidas em uma fábrica de engarrafamento na velocidade da luz.

- Impacto: A automação garante a higiene (sem toque humano) e o enchimento exato do volume. Os sensores de proximidade são usados para garantir que as tampas sejam metálicas e devidamente vedadas antes que as garrafas sejam levadas para a etapa de encaixotamento.

Tendências futuras: IIoT, IA e manutenção preditiva

O futuro da automação da fábrica está nos dados.

- IIoT (Internet industrial das coisas): Todos os sensores e motores estão conectados à Internet, transmitindo dados para a nuvem.

- Preditivo Manutenção: Em vez de consertar uma máquina quando ela quebra, a IA analisa os dados de vibração e temperatura dos sensores para prever uma falha antes de isso acontece. Isso faz com que a manutenção passe de “reativa” para “proativa”.”

- Gêmeos digitais: Trata-se da criação de uma cópia virtual da fábrica para testar as alterações em uma simulação e, em seguida, implementá-las na linha de produção real.

Criando seu ecossistema automatizado: Por onde começar?

A mudança para uma fábrica automatizada pode parecer uma tarefa assustadora, mas não precisa ser feita de um dia para o outro. As estratégias mais bem-sucedidas geralmente começam com algo pequeno:

- Identifique os gargalos: Determine o processo que leva aos maiores atrasos ou problemas de qualidade.

- Upgrade Sensing & Control: Antes de comprar robôs caros, certifique-se de que seu equipamento atual tenha os dados corretos. O primeiro passo é de baixo custo e alto impacto, que é a atualização para robôs de alta qualidade sensores, interruptores e fontes de alimentação.

- Foco na qualidade dos componentes: Um sistema automatizado tem mais pontos de falha. A escolha de um parceiro com uma ampla linha de produtos e qualidade certificada, como a OMCH-pode simplificar sua cadeia de suprimentos e garantir a compatibilidade entre seus sistemas elétricos e de controle.

- Aumentar a escala: Quando a base estiver estável, avance para sistemas de controle integrados (Nível 2) e integração empresarial (Nível 4).

A automação da fábrica é uma jornada de melhoria contínua. Ao compreender os tipos, calcular o ROI e selecionar componentes básicos robustos, você pode criar um ecossistema de manufatura que não seja apenas mais rápido, mas também mais inteligente e mais resiliente.