O que define um CLP pequeno

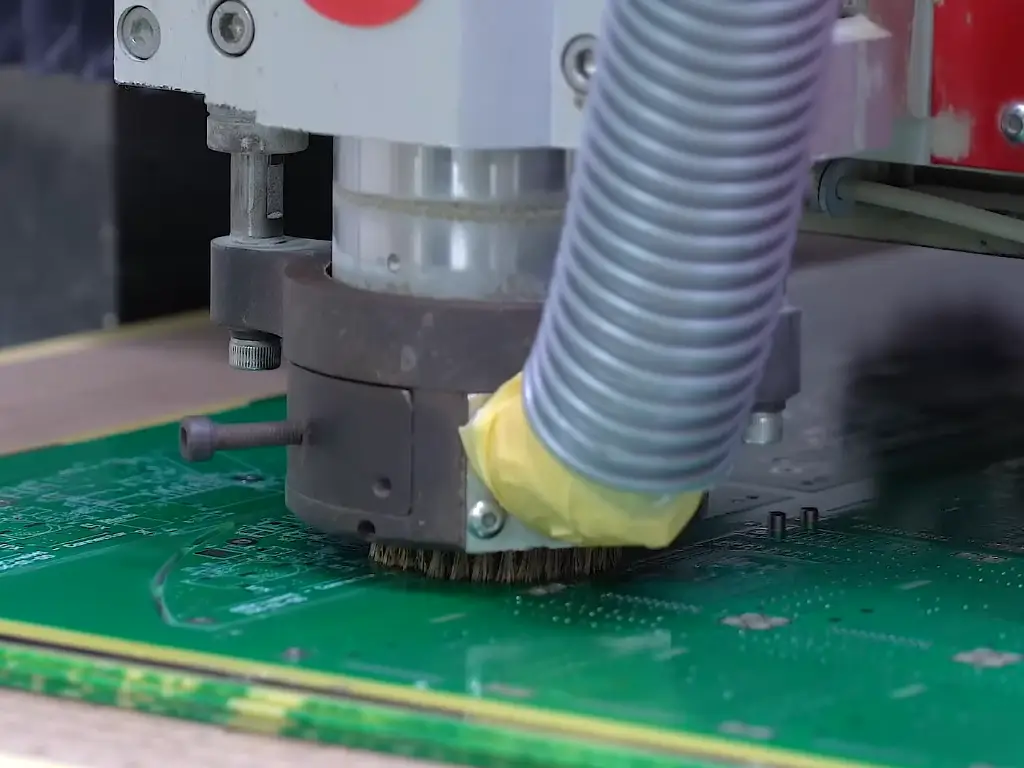

Os CLPs do tipo micro ou tijolo são pequenos controladores de automação adequados para executar aplicações de controle básico. Sua natureza simplista, o baixo preço e a conveniência de instalá-los em locais com espaços potencialmente limitados os tornam muito populares. Normalmente, os CLPs pequenos são fornecidos com configurações de entrada/saída (E/S) predeterminadas e componentes incorporados, como CPU, terminais de E/S e, na maioria das vezes, a unidade de fonte de alimentação.

Essas unidades de pequeno porte são comuns em máquinas de embalagem, correias transportadoras, sistemas HVAC e aplicações baseadas em ambientes de controle de processos pequenos. As denotações com requisitos mínimos para operações lógicas e em que as restrições ambientais desempenham um papel essencial incluem esses cenários. Isso cria um controlador pequeno e confiável com uma instalação plug-and-play.

Os CLPs pequenos têm como característica definitiva o fato de serem tudo em um. Essa integração não só facilita a conexão, como também economiza tempo de fiação e espaço no painel, uma consideração especialmente importante para OEMs e fabricantes de máquinas que desejam maximizar a eficiência de seus processos de fabricação. O formato reduzido não impede a funcionalidade Mesmo os CLPs pequenos continuam a ser fornecidos com recursos sofisticados, como controle PID, portas de comunicação (RS-232/RS-485, Ethernet) e até mesmo capacidade de rede limitada.

Antes de prosseguir com a questão das potências, é necessário entender a estrutura e o caso de uso dos CLPs pequenos. Como essa família de controladores está sendo projetada para ser implantada em um ambiente com pouca fonte de alimentação, a forma, a tensão e a integração da fonte de alimentação/fornecimento tornam-se fatores críticos. A maioria dos CLPs pequenos tem unidades de alimentação internas que seguem o padrão de 24 VCC, e a discussão a seguir está na próxima seção.

Por que 24V CC se tornou o padrão

Não é por acaso que a fonte de alimentação padrão para pequenos CLPs está se tornando 24 V CC, resultado de anos de convergência na automação industrial nas áreas de segurança, compatibilidade e praticidade.

Segurança Primeiro: N/a Classifica-se como 24V CC __24V CC está na categoria SELV (Safety Extra-Low Voltage, tensão extra baixa de segurança). É muito menos perigoso em termos de choque elétrico ou perigo de incêndio do que os sistemas com tensões mais altas de CA. Isso é particularmente adequado para qualquer configuração que exponha o pessoal a painéis de controle ou manutenção.

Setor Compatibilidade: Sensores, atuadores, relés e quaisquer outros dispositivos auxiliares padrão do setor são executados em 24 VCC. Comentário: operar na mesma tensão garantirá uma integração suave, menos uso de módulos para converter a tensão para baixo ou para cima e a simplificação da arquitetura do sistema.

Padronização e confiabilidade: O 24V CC surgiu como uma especificação de fato usada no setor de automação e os fabricantes de componentes agora refinaram seus projetos para 24V CC. Isso garante alimentação aprimorada, aquisição simplificada e desempenho eficaz em campo.

Evolução histórica: Os CLPs foram originalmente projetados para funcionar em uma variedade de tensões - CLPs de 5V, CLPs de 12V, CLPs de 24V e até mesmo de 110V! No entanto, o padrão de 24 V CC tornou-se o compromisso mais conveniente entre a adequação da potência e a segurança da operação. Ele fornece corrente suficiente para operar cargas lógicas e de E/S sem o isolamento e a proteção que, de outra forma, seriam necessários.

Simplificação da distribuição de energia: O uso de barramento para distribuição de energia para os requisitos de energia nos gabinetes foi centralizado em 24V CC. Isso diminui a complexidade da fiação, pois uma distribuição de energia uniforme pode ser compartilhada por muitos componentes de controle no mesmo nível de energia.

Resumidamente, a lógica por trás da adoção de 24 Vcc é um produto do processo histórico da evolução do sistema que equilibra eficiência, interoperabilidade e segurança, qualidades essenciais dos atuais sistemas de automação industrial.

Potência embutida: espaço e simplicidade

Outra característica importante de um CLP pequeno é que ele tem a fonte de alimentação incluída na carcaça. Isso tem um mecanismo embutido cujos principais motivos são a economia de espaço e a simplificação do processo de instalação.

- Complexidade de fiação reduzida: Com a unidade de fonte de alimentação integrada, os usuários não precisam conectar uma unidade de fonte de alimentação externa. Isso reduz os erros de conexão e acelera o processo de configuração.

- Design compacto do painel: O uso de PLCs pequenos geralmente é feito em um projeto de gabinete de controle com economia de espaço. Uma unidade de alimentação integrada ajudará a diminuir o espaço total do painel.

- Custo mais baixo: Os componentes integrados do setor reduzem a lista de materiais, a atividade de aquisição e o controle de estoque.

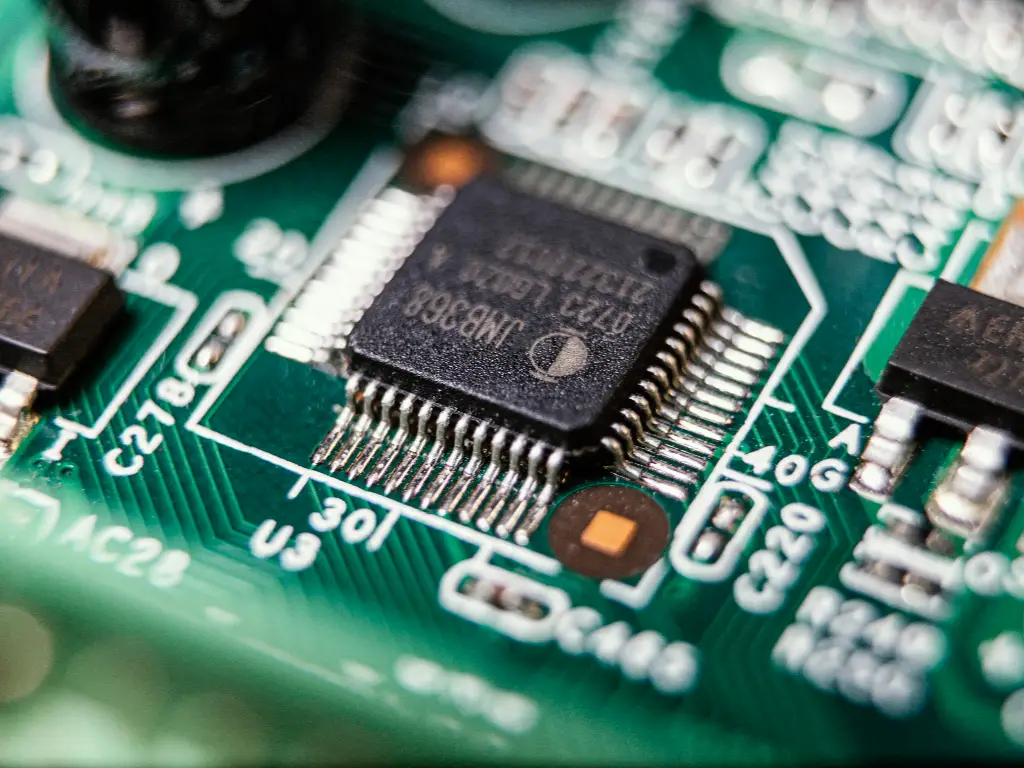

Um CLP em miniatura típico utilizaria uma ampla faixa de alimentação de tensões de rede CA, por exemplo, 100240 V CA, e a converteria internamente em 24 V CC para executar o circuito de lógica/ E/S. Essa transformação interna é feita por uma fonte de alimentação de comutação compacta incorporada à máquina

Esse design também beneficia os fabricantes. Com o uso de fontes de alimentação integradas, eles podem padronizar seus gabinetes de CLP com menos conexões externas e são mais fáceis de usar. Tecnicamente, isso também significa que menos coisas podem dar errado e o diagnóstico é facilitado.

Essa é uma escolha arquitetônica em favor da tendência maior de automação modular e distribuída. As unidades plug-and-play permitem que os sistemas de automação sejam configurados, comissionados e mantidos mais rapidamente do que no passado, o que é essencial em aplicações de automação sensíveis ao custo.

CA para CC: por dentro da conversão

Embora os CLPs pequenos normalmente operem com 24 V CC internamente, muitos modelos aceitam alimentação CA como entrada. Isso exige um sistema interno robusto de conversão de CA para CC, que geralmente é incorporado ao invólucro.

Processo de conversão:

- Entrada CA (100-240V): A unidade é conectada a uma fonte de alimentação padrão.

- Retificação: A corrente alternada (CA) é convertida em CC não regulada usando um retificador de ponte.

- Filtragem: Os capacitores suavizam o sinal retificado para reduzir a ondulação.

- Regulamentação: Um regulador de tensão garante uma saída estável de 24V CC, independentemente da flutuação da carga.

Os CLPs modernos utilizam fontes de alimentação comutadas em vez de reguladores lineares. Elas são mais compactas, eficientes e geram menos calor - requisitos essenciais para sistemas fechados e sem ventilador.

Compatibilidade com entrada dupla

Outros tipos de CLPs aceitam entradas CA e CC e, portanto, oferecem mais flexibilidade nos diversos arranjos elétricos. Nesse caso, os circuitos internos são programados para detectar automaticamente e se ajustar ao tipo de entrada, o que torna o processo de uso perfeito.

Esse design oferecerá uma transição sofisticada entre as soluções baseadas em CA e CC do passado e as arquiteturas de controle baseadas em CC do futuro. Isso também significa que, mesmo em instalações onde 24V CC não é normalmente distribuído, os CLPs podem ser instalados sem a necessidade de incorporar fontes de alimentação externas separadas na instalação.

Selecionando a capacidade de energia correta

A seleção de um PLC com a classificação de potência adequada é fundamental para evitar queda de tensão, sobrecarga ou desempenho insuficiente. A carga total do sistema deve ser calculada com base no consumo de corrente dos circuitos internos e dos dispositivos externos alimentados pelo PLC.

Principais fatores a serem considerados:

- Carga total de E/S: Soma de todos os dispositivos de entrada e saída conectados, incluindo relés, solenoides, sensores, etc.

- Corrente de inrush de inicialização: Dispositivos como válvulas solenoides ou motores podem consumir uma corrente mais alta momentaneamente na inicialização.

- Reserva de energia: Sempre inclua um buffer - 20% é comum - para acomodar expansão futura ou flutuações de energia.

Exemplo de tabela de orçamento de energia

| Tipo de dispositivo | Quantidade | Corrente por dispositivo (mA) | Corrente total (mA) |

| Sensores de proximidade | 4 | 15 | 60 |

| Luzes indicadoras | 3 | 20 | 60 |

| Saídas de relé | 6 | 40 | 240 |

| Circuito lógico do PLC | 1 | 150 | 150 |

| Total | 510 | ||

| +20% Buffer | 612 mA |

Neste exemplo, um PLC com pelo menos 0,7A (700mA) da capacidade de energia de 24V CC disponível seria recomendável.

Alguns CLPs pequenos permitem que a alimentação externa de 24 V seja aplicada separadamente aos terminais de E/S, aliviando a fonte de alimentação interna. Conhecer a sua arquitetura ajuda a evitar especificações excessivas ou estresse nos componentes.

Solução de problemas com a fonte de alimentação

Apesar de sua confiabilidade, os CLPs pequenos podem encontrar problemas relacionados à energia que podem interromper os processos de automação. Identificar e resolver esses problemas rapidamente é essencial para minimizar o tempo de inatividade.

Sintomas comuns:

- O LED de energia não está aceso: Indica que não há tensão de alimentação ou falha de energia interna

- Reinicializações inesperadas: Pode ser causado por tensão de alimentação intermitente

- Falhas de entrada/saída: Pode ocorrer se a tensão cair sob carga

- Erros de comunicação: A má regulagem da tensão pode afetar os barramentos internos

Lista de verificação de solução de problemas:

- Verifique se a tensão de entrada está dentro da faixa especificada (por exemplo, 100-240V CA)

- Meça a tensão de saída CC nos terminais internos, se acessível

- Inspecione se há conexões de terminais soltas ou sinais de corrosão

- Confirme se o aterramento está seguro e adequado

- Verifique a temperatura ambiente - o superaquecimento pode acionar o desligamento de proteção

Práticas recomendadas de fiação:

- Use bitolas de fio apropriadas para a potência de entrada

- Aterre o PLC de acordo com as especificações do fabricante

- Evite rotear linhas de energia e de sinal em paralelo

Ao manter a energia limpa e regulada e aderir aos procedimentos de instalação adequados, a maioria dos problemas de energia pode ser evitada. Consulte a documentação do fabricante para obter diagnósticos detalhados e procedimentos de substituição.

Quando usar módulos de alimentação externa

Embora as fontes de alimentação integradas sejam ideais para CLPs pequenos em cenários de carga baixa a média, determinadas aplicações exigem maior flexibilidade ou capacidade - é aí que os módulos de alimentação externos entram em ação.

Quando os módulos externos fazem sentido:

- Alta E/S Carga: Sistemas com dezenas de saídas podem exceder os limites da fonte interna.

- Requisitos de redundância: As operações de missão crítica geralmente usam entradas de alimentação duplas ou fontes de alimentação com hot-swap.

- Arquiteturas modulares de CLP: Essas unidades geralmente separam as unidades de CPU, E/S e energia para aumentar a escalabilidade.

Vantagens das fontes de alimentação externas:

- Escalável: Escolha módulos de potência que atendam exatamente às necessidades do sistema

- Isolado: Reduzir o ruído e a interferência em circuitos sensíveis

- Pode ser reparado: Fácil de substituir ou atualizar sem afetar o núcleo do PLC

Compensações:

- Aumenta a complexidade e o tamanho do painel

- Requer planejamento e cabeamento adicionais

- Aumenta o custo total do sistema

Se a sua aplicação for complexa, envolver expansão frequente ou operar em condições adversas, talvez valha a pena explorar as opções de CLPs modulares com recursos de alimentação externa.

Componentes de automação confiáveis da OMCH

Com mais de 30 anos de experiência no setor, a OMCH tem sido um fornecedor confiável de componentes de automação desde 1986. De fontes de alimentação a sensores e elementos pneumáticos, nossa linha de produtos oferece suporte a uma ampla gama de sistemas baseados em PLC.

Nossos componentes são respaldados pelas certificações ISO 9001, CE, CCC e RoHS, garantindo conformidade e confiabilidade nos mercados globais. Para projetos que exigem designs personalizados ou soluções OEM, a OMCH oferece fabricação flexível para atender a necessidades técnicas e de integração específicas.

Quer você esteja adquirindo módulos de potência compactos ou planejando um sistema de controle escalável, a OMCH oferece qualidade consistente e suporte confiável.

Saiba mais em omch.com

Conclusão

O objetivo por trás do uso de 24 VCC está no limite entre segurança, padronização e simplicidade do sistema. É sempre importante usar fontes de alimentação integradas e otimização eficaz da capacidade para que esses controladores compactos possam continuar sendo o trampolim para uma automação eficiente e confiável.

Para o engenheiro ou integrador, o conhecimento da arquitetura de potência de um PLC é mais do que uma especificação; é fundamental para a estabilidade, a escalabilidade e a segurança do sistema. E quando todas as peças contam, vale a pena usar fabricantes em que você pode confiar, como a OMCH.