Quando se trata de automação industrial, o conjunto de placas de circuito impresso (PCBA) é a unidade de controle central do maquinário e de peças importantes da infraestrutura. No entanto, as indústrias são diferentes dos produtos eletrônicos de consumo. Enquanto os ambientes controlados são a norma nos produtos eletrônicos de consumo, nos equipamentos e máquinas industriais é necessário trabalhar em ambientes de trabalho extremos e severos, onde há faixas de temperatura muito altas e baixas, além de vibração e ruído elétrico extremos.

Nesse setor, os riscos relacionados à falha de um único componente são muito graves. As consequências incluem, entre outras, custos sérios e de fabricação relacionados a paradas na produção, riscos de segurança e custos relacionados à perda de produção. Por isso, o principal requisito de engenharia é garantir a confiabilidade. Este guia oferece um mergulho profundo na engenharia de PCBA industrial, concentrando-se no processo de montagem, nos padrões essenciais de fabricação de PCBs, na seleção de componentes e no cuidadoso controle de qualidade para garantir a confiabilidade da operação por um longo período de tempo.

Definição: O que é PCBA

Aos olhos de uma pessoa não treinada, um circuito nada mais é do que uma placa verde com alguns pontos prateados. Entretanto, para entender o significado de PCBA, é preciso distinguir a placa do circuito de fato.

A PCB, ou Placa de circuito impresso (Historicamente, às vezes chamado de placa de fiação impressa ou placa de fiação), é a placa nua. É o substrato, o material de fibra de vidro FR-4 com uma constante dielétrica específica e os traços de cobre que foram gravados para formar caminhos condutores, e é um potencial que só precisa ser realizado.

PCBA, ou Placa de circuito impresso Montagem, O potencial é o potencial que foi realizado. É a placa montada que tem componentes eletrônicos, como capacitores, interruptores, resistores e relés, que foram soldados na placa. Essa transformação de PCBs nuas em um circuito eletrônico funcional é o núcleo do setor.

Dizer que algo tão complexo como a montagem de placas de circuito impresso no domínio do controle industrial é simplesmente a “soldagem de algumas peças na placa” é um eufemismo extremo. No domínio industrial, a montagem de PCBs é um campo de engenharia próprio. Não se trata apenas de uma etapa dentro da esfera de fabricação, mas de uma filosofia abrangente que inclui:

- Gerenciamento da cadeia de suprimentos: a garantia de que cada resistor e chip é genuíno e permanece em circulação por décadas.

- DFM (Design for Manufacturing): a disposição dos componentes na placa, que ocorre muito antes de a primeira placa ser fabricada, para que a placa possa ser fabricada de forma rápida e confiável usando várias técnicas.

- Ciclo de vida Manutenção: a capacidade de projetar um produto hoje e permitir a manutenção e o reparo do mesmo em quinze anos.

Quando se realiza um PCBA industrial, não se trata de uma “loja de trabalho” que simplesmente coloca componentes elétricos em uma placa. A pessoa está estabelecendo as bases para a reputação do produto em questão.

PCBA industrial vs. PCBA de consumidor: Diferenças críticas

Será que é porque os controladores industriais têm uma arquitetura significativamente mais complexa do que a unidade de processamento de um tablet de consumo? Não. É por causa do custo da falha.

Enquanto um smartphone é simplesmente reinicializado no caso de uma falha, o CLP que gerencia um alto-forno é um cenário diferente. O PCBA industrial atribui um nível de importância à confiabilidade que nenhum eletrônico de uso comercial exige.

Padrões IPC Classe 2 vs. Classe 3

Os padrões de qualidade para a montagem de componentes eletrônicos são ditados principalmente pelos padrões IPC-A-610.

- Classe 2 (Produtos eletrônicos de serviço dedicado): Essa classe inclui a maioria dos eletrônicos de consumo, como laptops e eletrodomésticos. Espera-se que esses circuitos eletrônicos funcionem e durem, mas sua operação não é essencial para o funcionamento.

- Classe 3 (alto desempenho/forte) Meio ambiente Produtos eletrônicos): Esse é o padrão ouro para equipamentos médicos, automação industrial e montagem de placas de circuito aeroespacial.

O que faz a diferença são os detalhes. Considere, por exemplo, o preenchimento de solda. Para um produto de Classe 2 para o consumidor, um componente Through-Hole pode atingir apenas 50% de preenchimento de solda vertical no cilindro para passar na inspeção e manter a peça no lugar, e isso é suficiente.

Por outro lado, um produto classificado para uso industrial na Classe 3 exige que essa mesma junta seja preenchida com solda 75% a 100%. Isso não é apenas para fornecer condutividade elétrica suficiente, mas também para obter estabilidade mecânica suficiente. Ela atua como uma estrutura mecânica que absorve choques, suportando as vibrações contínuas que caracterizam um chão de fábrica.

Além disso, as inspeções visuais da Classe 3 são extremamente detalhadas. Pequenas imperfeições, como pequenos arranhões ou certas falhas de solda, que são meramente cosméticas para a Classe 2, são defeitos para a Classe 3. No campo do PCBA industrial, gostamos de dizer que a única coisa que existe entre a ordem e o caos é a perfeição.

Resiliência em ambientes operacionais adversos

Os produtos eletrônicos de consumo, que consistem em coleções de dispositivos criados para conveniência, podem ser guardados em bolsos ou em cima de mesas em um ambiente seguro e climatizado. Os produtos eletrônicos industriais, por outro lado, vivem nas trincheiras. Um PCBA industrial tem que resistir:

- Temperaturas extremas: O inverno pode ser tão frio quanto -40 graus Celsius em um armazém sem aquecimento, e ainda há o forno para enfrentar - pode estar acima de 85 graus Celsius.

- Vibração e choque: Juntas de solda fracas podem sofrer fadiga, enquanto os capacitores padrão podem rachar. Os motores e as prensas pesadas estão em constante agitação.

- Contaminação: Umidade no ar, poeira condutiva, névoa de óleo e nuvens de vapor corrosivo.

Mas talvez haja um adversário maior, que é o tempo. Enquanto os produtos de consumo são projetados para um ciclo rápido de substituição de 2 a 3 anos, o equipamento industrial é um gasto de capital, que deve ficar operacional - normalmente em um ciclo de 24 horas por dia, 7 dias por semana - por 10 a 20 anos. O conjunto da placa de circuito impresso que você projeta hoje deve estar operacional quando a próxima geração de engenheiros estiver em campo.

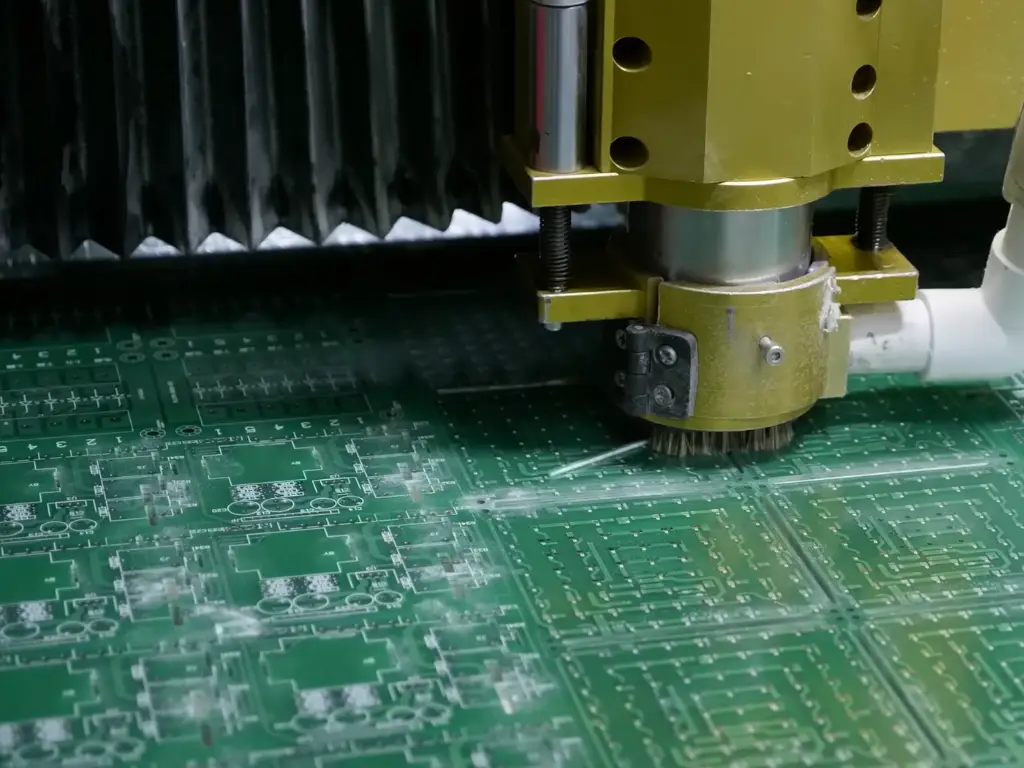

Principais etapas de montagem para eletrônicos industriais robustos

A construção de uma placa projetada para uso industrial requer uma combinação cuidadosa de química, física e mecânica. Embora o fluxo geral do processo seja semelhante a outras formas de fabricação de placas de circuito, camadas adicionais de proteção e validação devem ser implementadas durante o processo industrial.

Um fluxo de trabalho típico para a montagem mais confiável da placa é o seguinte:

| Etapa | Função | Criticidade industrial |

| 1. Impressão de pasta de solda | Aplicação de pasta de solda na superfície da placa de circuito impresso. | Os estênceis de precisão controlam o volume para evitar curtos-circuitos em áreas de alta tensão. |

| 2. SPI (Inspeção de pasta de solda) | Inspeção 3D dos depósitos de pasta. | Detecta problemas de volume antes que as peças sejam colocadas para garantir o rendimento do 100%. |

| 3. Escolha e colocação | Colocação robótica de alta velocidade de componentes de montagem em superfície. | A colocação de alta pressão garante a aderência das peças durante o movimento em alta velocidade. |

| 4. Solda por refluxo | Aquecimento da placa em um forno de refluxo para derreter a pasta. | Perfis térmicos personalizados evitam choques térmicos em CIs industriais sensíveis. |

| 5. AOI (inspeção óptica automatizada) | As câmeras verificam a distorção, o tombstoning e a polaridade. | Verifica os requisitos de qualidade da junta de solda Classe 3. |

| 6. THT (tecnologia de furo passante) | Inserção manual ou robótica de peças com chumbo. | Essencial para conectores e relés para serviços pesados. |

| 7. Solda por onda | Soldagem de peças THT por meio de uma onda de solda fundida. | Parâmetros ajustados para atingir o preenchimento do barril 75%+. |

| 8. Testes de ICT / FCT | Verificação elétrica e funcional. | Simula cargas industriais para testar o estresse da placa. |

| 10. Revestimento conformacional / Envasamento | Aplicação de camadas protetoras. | O escudo final contra o ambiente industrial. |

Mistura de SMT e THT para resistência mecânica

Na batalha da miniaturização, o setor de eletrônicos de consumo ignorou quase completamente a tecnologia through-hole (THT) em favor da tecnologia de montagem em superfície (SMT), pois ela é mais rápida, mais barata e produz um produto menor.

Esse não é o caso do PCBA industrial, onde a THT veio para ficar. Isso se deve ao fato de que, na maioria das vezes, os componentes da tecnologia de montagem em superfície (SMT) dependem da solda na superfície da placa para a retenção mecânica. Ou seja, se um técnico for conectar e desconectar um conector de E/S pesado com frequência, ou se um relé de potência robusto estiver na placa, a força de cisalhamento puxará uma almofada de substrato SMT para fora da placa.

As placas industriais utilizam uma ‘mistura híbrida’ em que usamos SMT para o cérebro (microcontroladores, resistores), mas usamos THT para o ‘músculo’ (conectores, relés, capacitores), em que os condutores dos componentes THT atravessam a placa, ancorando-se assim mecanicamente. Isso proporciona a integridade estrutural necessária para sobreviver ao desgaste físico, ao ciclo térmico de alta corrente e a outras expansões térmicas.

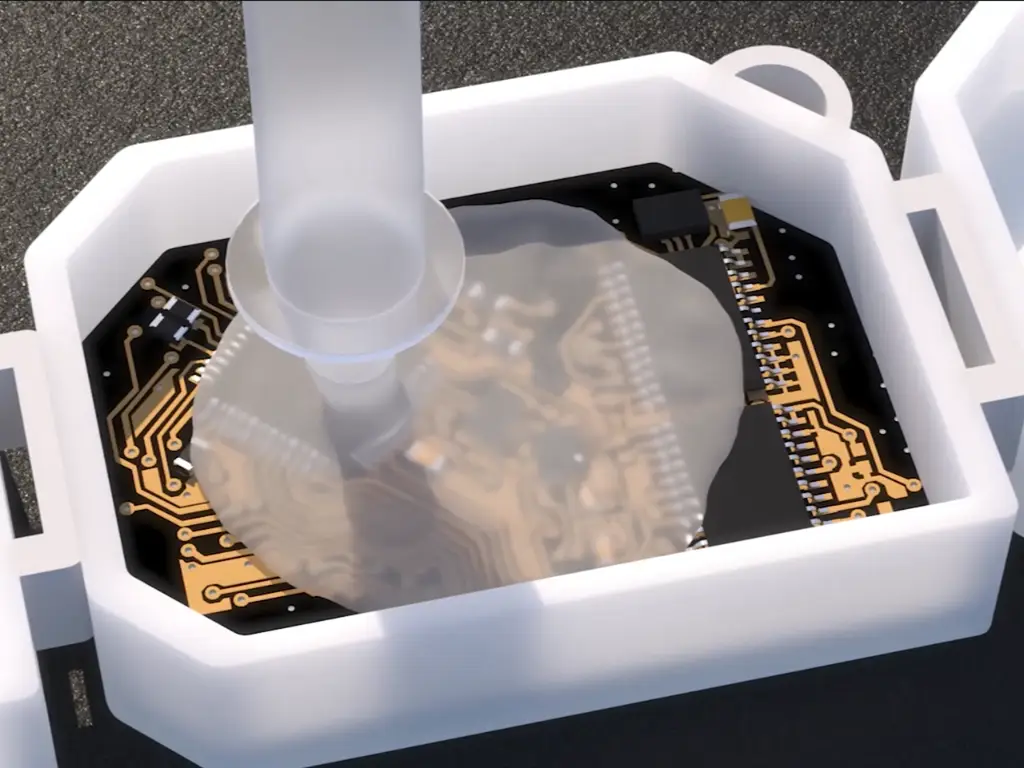

Processos de revestimento conformal e envasamento

Depois que os componentes são soldados e os resíduos de fluxo são limpos, o trabalho ainda não está concluído. A placa ainda está nua, exposta aos elementos. É aí que entram o Conformal Coating e o Potting - a armadura do PCBA industrial.

- Revestimento conformal: Esse é um processo no qual uma fina película polimérica protetora de acrílico, silicone ou poliuretano é pulverizada sobre todo o PCBA. O revestimento atuará como uma pseudopele e ajudará a evitar que os circuitos sejam afetados pela água, incluindo umidade, poeira e névoa salina, vapores químicos ou outros vapores. Sem o Conformal Coating, uma placa desprotegida fica especialmente vulnerável à condensação, que pode atravessar vários pinos e causar um curto-circuito em toda a placa.

- Envasamento (encapsulamento): Em alguns ambientes extremos, todo o PCBA é colocado em um invólucro e a unidade é inundada com um composto de polimerização líquido de epóxi ou silicone que cura. Isso torna a unidade à prova de vibração e água e inutilizável.

Para um PCBA industrial, esses não são “upgrades opcionais”. Elas são essenciais para a sobrevivência.

Por que os componentes são tão importantes para o PCBA

A qualidade do produto final sempre dependerá da qualidade dos materiais iniciais, apesar das inspeções rigorosas e das etapas de montagem ortodoxas, conforme detalhado acima. Uma junta de solda pode ser perfeita, e o revestimento pode ser perfeito, mas tudo isso será em vão se houver um capacitor que falhará muito cedo quando exposto ao calor, ou se um relé ficar preso quando a tensão ficar muito alta. No setor, e como regra geral, os componentes não podem ser apenas pequenos espaços reservados incômodos. Eles são os blocos de construção que devem ser capazes de suportar a dura realidade do ambiente por conta própria.

Portanto, a qualidade do PCBA é tão boa quanto a qualidade dos componentes. Basta um para que uma unidade de controle completa e complexa falhe e se torne inútil. Isso pode levar a uma pequena economia em termos de hardware, mas acabará gerando perdas enormes devido ao tempo de inatividade e ao aumento dos custos operacionais e de manutenção. É exatamente por esse motivo que não concentramos nossos esforços de engenharia apenas na “montagem” de uma placa, mas sim na “curadoria” de seus blocos de construção, pois a seleção é a primeira linha de defesa e determinará o sucesso ou o fracasso final da placa.

Como selecionar componentes confiáveis para PCBA industrial

Um PCBA é um sistema e, infelizmente, só é tão forte quanto o elo mais fraco do sistema. Não importa quão bem você faça as juntas de solda e quão bem você aplique o revestimento isolante; a placa inteira ainda pode falhar se um único capacitor eletrolítico secar cedo demais ou se um contato de relé se fechar sob uma carga. O fornecimento para a montagem de placas de circuito impresso industriais requer uma mentalidade: você não está selecionando peças com base no preço; está selecionando peças com base na sobrevivência. Aqui está uma lista de verificação de componentes industriais essenciais:

| Tipo de componente | Função no PCBA | Requisito industrial |

| Fontes de alimentação | Conversão de tensão | Alta eficiência, proteção contra sobretensão. |

| Relés | Cargas de comutação | Caixa selada, alta resistência de contato. |

| Blocos de terminais | Conexão de E/S | Alta resistência ao torque, material não inflamável. |

| Capacitores | Armazenamento de energia | Alta temperatura (105°C+), classificação de longa duração. |

| Microcontroladores | Processamento | Ampla faixa de temperatura, disponibilidade a longo prazo. |

Para garantir a longevidade de seu equipamento industrial, cada componente de sua lista de materiais (BOM) também deve ser avaliado de acordo com três métricas críticas:

Dimensão 1: Resiliência ambiental

O ambiente industrial não é tolerante. Os componentes considerados de grau comercial e classificados para 0°C a 70°C são destinados a equipamentos de escritório. Em uma estação de bombeamento sem aquecimento ou em um gabinete de controle adjacente a um forno, um componente será submetido a tensões térmicas que resultarão em diferentes modos de falha.

- Temperatura: Você deve especificar o grau industrial (-40°C a +85°C) como o mínimo absoluto. Componentes passivos críticos, como capacitores, devem ter classificações de 105°C ou até 125°C.

- Integridade física: Uma série de peças, como blocos de terminais e conectores, é feita de materiais de carcaça. Alguns plásticos podem se tornar frágeis e deformados devido a condições de congelamento ou altas temperaturas. Os componentes industriais pesados são projetados com poliamidas de alto desempenho para manter a integridade estrutural e garantir que os fios permaneçam presos sob extrema vibração do ambiente.

Dimensão 2: Descarregamento elétrico

No mundo da engenharia industrial, o ato de operar um componente na capacidade nominal máxima (“redlining”) é um desastre garantido. Para que a confiabilidade esteja no auge, é necessário implementar a redução de potência elétrica, que é a seleção intencional de componentes com especificações muito além das condições operacionais prováveis.

- A regra 50%: Por exemplo, se você tiver um circuito de 24V, não deve usar um capacitor de 25V. Em vez disso, deve ser usado um capacitor de 50V. Se você tiver um relé que precise chavear 5 ampères, deverá escolher um relé classificado para 10 ampères.

- Por que é importante: As redes elétricas industriais são “sujas”, o que significa que são afetadas por picos de tensão e chutes indutivos causados por grandes motores. Uma margem de segurança crítica é fornecida pela desclassificação. Isso significa que, para esses picos de tensão, é esperado que o componente suporte esse estresse sem uma ruptura dielétrica catastrófica e uma sobrecarga térmica.

Dimensão 3: gerenciamento do ciclo de vida e disponibilidade

Enquanto os produtos eletrônicos de consumo se movem em ciclos de 18 meses, o mercado industrial se move em décadas. Projetar placas com base nos melhores e mais recentes chips é quase sempre uma má ideia, pois o fabricante acaba descontinuando esses chips (fim da vida útil - EOL) dois anos depois.

- O custo da obsolescência: Se um componente importante se tornar obsoleto, você enfrentará o pesadelo dispendioso de reprojetar o PCBA, reescrever os drivers de software e recertificar toda a máquina.

- A estratégia: Concentre-se em componentes com um roteiro de disponibilidade de longo prazo publicado. Os fornecedores industriais verificados produzirão determinadas séries por 10 a 15 anos, garantindo que você poderá fazer a manutenção do seu dispositivo e fabricar peças de reposição nos próximos anos.

É nesse ponto que a cadeia de suprimentos se torna seu parceiro estratégico. Encontrar componentes que atendam a esses rigorosos padrões - certificados, testados e disponíveis - pode ser um pesadelo logístico para os fabricantes de PCBA.

É por isso que os líderes do setor recorrem à OMCH.

Com 38 anos de experiência em fabricação, A OMCH fornece os blocos de construção da confiabilidade. Não importa se você precisa de Fontes de alimentação comutadas com alta capacidade de sobrecarga, Relés testado por milhões de ciclos ou durável Terminal Blocos que suportam torque pesado, nossos produtos são projetados especificamente para o chão de fábrica. Não vendemos apenas peças; oferecemos a tranquilidade que vem da qualidade ISO 9001 e da certificação CE/RoHS. Ao preencher sua lista técnica com componentes da OMCH, você herda nosso legado de estabilidade e garante o ciclo de vida da sua placa acabada.

Design for Manufacturing (DFM) em aplicações industriais

A confiabilidade não é adicionada; ela é incorporada ao layout da placa de circuito impresso. O DFM gira em torno da incorporação de suas restrições de fabricação ao projeto, o que, no setor industrial, exige considerações específicas de projeto para conformidade com alta potência e segurança.

O primeiro fator envolve o gerenciamento térmico por meio de cobre pesado. Os controles industriais têm cargas de alta potência, como servomotores e aquecedores, que, por sua vez, geram calor ao longo dos traços da PCB. Um padrão tma camada de cobre (1 oz) geralmente não é suficiente, o que leva a gargalos de corrente e pontos quentes que podem delaminar a placa. Os projetos industriais usam cobre com peso final de 2 e 3 onças. O objetivo do cobre mais espesso é agir como um dissipador de calor altamente eficaz, espalhando a energia térmica pelas almofadas condutoras e pelas camadas internas, permitindo que a corrente alta flua sem superaquecimento.

O segundo fator envolve a integridade do sinal e o espaçamento de segurança (fuga e folga) porque os ambientes industriais são eletricamente ruidosos. Além disso, os ambientes industriais geralmente têm altas tensões (380 V, 480 V) e lógica sensível de 5 V coexistindo na mesma placa. “Folga” é a distância mais curta entre os condutores através do ar, enquanto “Creepage” é a distância ao longo da superfície. Se essas duas distâncias forem muito pequenas, a coincidência de um pico de tensão e uma camada de poeira de fábrica eletricamente condutora pode se transformar em um arco elétrico e o sistema será destruído. O DFM industrial deve estar em conformidade com esses padrões de segurança (UL 60950 ou IEC 62368) para ser aceitável, o que normalmente significa que ranhuras de segurança esculpidas manualmente devem ser adicionadas ao design da PCB para aumentar efetivamente a distância de fuga - uma prática de segurança incomum para produtos eletrônicos de consumo.

Protocolos de teste avançados para confiabilidade de missão crítica

Em todos os centros de operação, o controle de qualidade é uma operação essencial, e não se limita apenas a inspeções. Para garantir a confiabilidade de missão crítica, a melhor fabricação de PCBA é associada a procedimentos de teste extensivos que envolvem inúmeras inspeções para garantir que as placas não sejam colocadas em campo sem testes adicionais.

- Teste em circuito (ICT): A principal característica do processo é a utilização de um dispositivo de “cama de pregos” especialmente projetado para fazer a interface com pontos de teste predefinidos no conjunto de destino. Ele isola funcionalmente e examina componentes individuais para garantir que curtos-circuitos, aberturas e níveis adequados de capacitância e resistência estejam presentes, de modo que o esquema na placa seja uma representação precisa do projeto pretendido.

- Teste de circuito funcional (FCT): Além das simples verificações estáticas, os testes envolvem a alimentação da placa e a criação de uma simulação do ambiente real para o qual a placa foi projetada para operar. Os sinais de entrada são injetados e as cargas de saída são aplicadas para garantir que o PCBA seja projetado para funcionar adequadamente sob as condições reais especificadas para o aplicativo.

- Teste de queima: Esse é o teste definitivo de rigidez industrial. Ele envolve a colocação de placas energizadas em uma câmara térmica (normalmente de 40°C a 60°C) por 24 a 48 horas. Esse processo força as falhas de “mortalidade infantil”, falhas que, de outra forma, ocorreriam no primeiro mês de implantação, a ocorrerem na fábrica para que as falhas iniciais de campo possam ser eliminadas.

Selecionando o fabricante certo de PCBA para automação

O parceiro correto é o último passo na jornada de produção de produtos industriais confiáveis. Não se trata de encontrar o negócio mais barato; trata-se de encontrar alguém que defenda sua qualidade. Ao avaliar os fornecedores de PCBA, considere a seguinte lista de verificação de competência industrial:

- Certificações: Eles mantêm ISO 9001? Para setores automotivos ou estritamente de alta confiabilidade, eles têm IATF 16949?

- Instalações de teste: Eles têm um Sala de envelhecimento / Câmara de queima? Peça para ver. Se eles não tiverem um, vá embora.

- Integridade do fornecimento: Eles têm um sistema rigoroso para evitar a falsificação de peças?

- Análise de risco da lista técnica: Eles oferecem um serviço para revisar sua lista de materiais e sinalizar os componentes que estão próximos da obsolescência?

Para os fornecedores e fabricantes de PCBA, o fornecimento de componentes de nível industrial que sejam confiáveis e econômicos é um ato de equilíbrio difícil. Há sempre o desafio de encontrar os componentes precisos que atendam aos requisitos inflexíveis, mas que não façam a lista de materiais aumentar excessivamente.

A OMCH oferece a solução perfeita. Fornecemos componentes de alta qualidade que seguem rigorosamente os padrões industriais, mantendo um preço competitivo. Com o nosso serviço de aquisição em um único local, simplificamos o gerenciamento da sua cadeia de suprimentos, permitindo que você consolide os pedidos e se concentre na montagem de precisão, em vez de em aquisições complexas.

Pronto para otimizar sua produção com componentes industriais confiáveis e acessíveis? Entre em contato com a OMCH hoje para discutir as necessidades de seu projeto.