O domínio do maquinário industrial e da engenharia elétrica usa os mesmos termos de forma igual e descuidada, enquanto na prática há PCB (Printed Circuit Board, placa de circuito impresso) e PCBA (Printed Circuit Board Assembly, montagem de placa de circuito impresso), que têm diferenças notáveis na complexidade do processo de fabricação, nos custos envolvidos e nas funcionalidades do produto. Para os engenheiros e compradores nos domínios especializados em que as ineficiências nos controles industriais levam a perdas de grandes proporções, a distinção entre um circuito impresso e uma placa de circuito totalmente montada não é apenas uma questão de semântica; é uma questão de estratégia.

O objetivo deste documento é explorar a diferença entre a placa nua e as versões montadas no contexto do uso industrial, em que a durabilidade dos componentes eletrônicos, sua confiabilidade e a estabilidade da cadeia de suprimentos são os aspectos mais críticos.

O que é PCB?

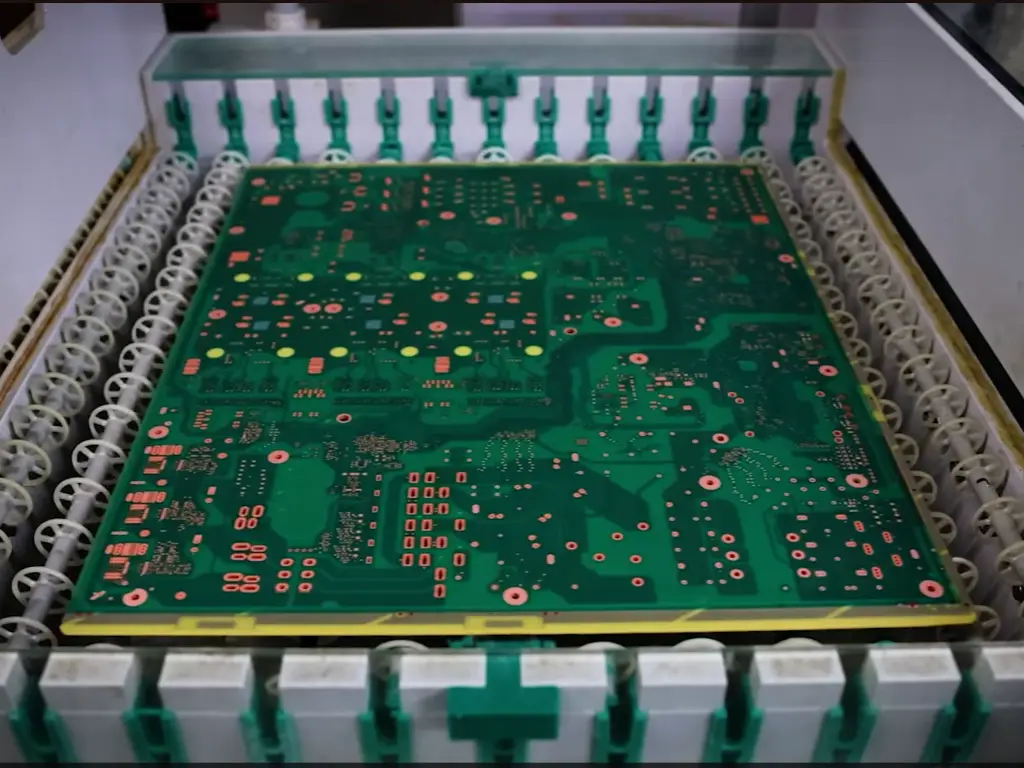

Em produtos e aplicações eletrônicos, uma placa de circuito impresso (PCB) é um conector elétrico e um suporte mecânico. Até então, ela é efetivamente uma PCB em branco ou uma placa plana - um componente inativo. Ela contém um substrato não condutor - principalmente um laminado de resina epóxi reforçado com fibra de vidro (FR4) - ligado a camadas condutoras de folha de cobre.

A principal finalidade de uma placa PCB é servir de base para a montagem de componentes eletrônicos e criar um caminho de conexão entre eles para transmitir energia e sinais. Em comparação com os produtos eletrônicos de consumo, as PCBs em ambientes industriais precisam suportar e ser projetadas para acomodar maior desgaste na forma de maior corrente, tensão e temperaturas mais altas. Dito isso, uma PCB por si só não é um dispositivo eletrônico funcional. Sem a adição de componentes ativos, não há capacidade de realizar nenhuma conversão de energia, processamento de sinais ou operações lógicas. Em vez disso, é uma capacidade funcional.

A complexidade de um projeto de PCB é diretamente influenciada pelo grau de compactação do projeto do circuito eletrônico e pelas limitações de tamanho do invólucro do dispositivo. Veja a seguir os tipos industriais de PCBs:

| Tipo de PCB | Estrutura | Aplicação industrial típica |

| Face única | Uma camada de substrato com material condutor em apenas um lado. | Módulos de relé simples, circuitos de iluminação LED e fontes de alimentação básicas. |

| Frente e verso | Material condutor em ambos os lados; as camadas se conectam por meio de Plated Through Holes (PTH). | Controles industriais, conversores de energia, instrumentação. |

| Multicamadas | Três ou mais camadas condutoras separadas por material isolante. | PLCs complexos, sistemas HMI, dispositivos médicos, transmissão de dados em alta velocidade. |

| Rígido-Flexível | Combinação de tecnologias de placas rígidas e flexíveis. | Juntas de braços robóticos, sensores automotivos, equipamentos de automação compactos. |

| Alta frequência | Utiliza materiais avançados (por exemplo, Rogers) para constantes dielétricas específicas. | Sistemas de radar, infraestrutura de comunicação de alta velocidade. |

O que é PCBA?

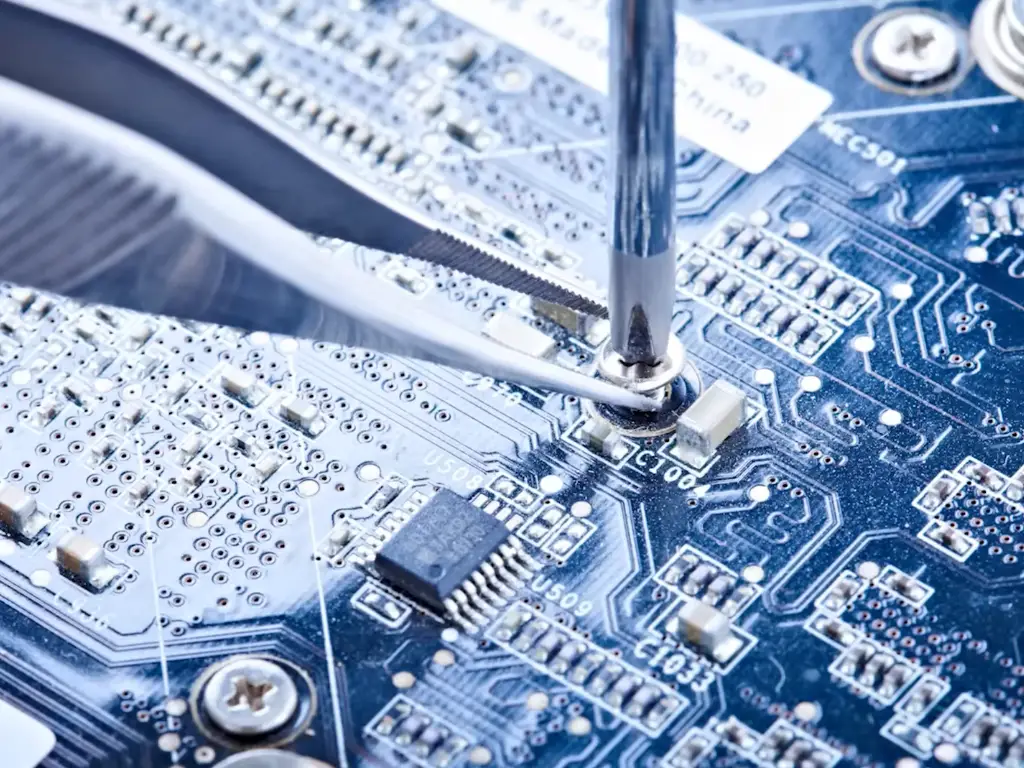

A montagem de uma placa de circuito impresso (PCBA) é o resultado de pegar uma placa nua e montá-la com peças eletrônicas - usando pasta de solda e um forno de refluxo - criando um circuito eletrônico completo. Essa é a última etapa do processo de montagem da PCB. Enquanto a PCB é a estrutura do dispositivo, o PCBA é a parte viva do dispositivo. Em comparação com os produtos eletrônicos de consumo produzidos em massa, que são miniaturizados e projetados para parecerem elegantes e polidos, os produtos eletrônicos industriais são construídos com PCBAs projetados para serem robustos, capazes de suportar condições adversas.

Dependendo da aplicação industrial específica do dispositivo, o PCBA pode ser uma unidade de controle de motor (VFD) que atua como o músculo do dispositivo, controlando a potência e o torque, ou pode ser um controlador lógico programável (PLC) que realiza o processamento lógico como o cérebro. Todos esses dispositivos exigem uma unidade de fonte de alimentação (PSU) para fornecer energia estável e, em seguida, controlar o dispositivo com uma interface homem-máquina (HMI) complexa. Para todos esses dispositivos, o PCBA é a parte mais importante.

Se desejar uma descrição detalhada de algumas das técnicas de fabricação (tecnologia de montagem em superfície versus tecnologia de furo passante), juntamente com todo o processo de montagem, consulte nosso guia técnico abrangente: Montagem de placas de circuito impresso.

PCB vs PCBA: Quais são as diferenças fundamentais?

Para tomar as decisões corretas de fornecimento, é importante entender as diferenças entre PCBA e PCB em várias frentes. A tabela a seguir destaca as principais diferenças:

| Recurso | PCB (placa de circuito impresso) | PCBA (Montagem de PCB) |

| Definição | Uma placa nua com traços de cobre e almofadas de PCB. | Uma placa totalmente montada com todos os componentes soldados por meio de juntas de solda. |

| Funcionalidade | Fornece conectividade elétrica; sem capacidade lógica. | Executa funções eletrônicas específicas (controle, alimentação, sensoriamento). |

| Processo de fabricação | Colocação de componentes, soldagem em forno de refluxo e inspeção óptica automatizada. | Colocação de componentes, soldagem em forno de refluxo, inspeção óptica automatizada. |

| Gerador de custos | Contagem de camadas, tipo de material (FR4/Rogers), tamanho da placa. | Custo de BOM (componentes), mão de obra de montagem de PCB, complexidade de testes. |

| Prazo de entrega | Geralmente mais curtos (dias a semanas). | Mais tempo (dependendo da cadeia de suprimentos e do tempo de montagem). |

| Testes | Testes elétricos (continuidade), controle de impedância. | Teste Funcional (FCT), Teste em Circuito (ICT), Burn-in. |

| Padrões | IPC-600 (Aceitabilidade de placas impressas). | IPC-610 (Aceitabilidade de montagens eletrônicas). |

Completude funcional e composição da lista técnica

A maior diferença pode ser encontrada na lista de materiais (BOM). Uma PCB, por si só, conta como uma única linha na lista de materiais. Por outro lado, a funcionalidade do dispositivo eletrônico final é determinada pelas centenas, se não milhares, de componentes listados ao lado dela.

No domínio industrial, a composição da lista técnica é de extrema importância. Os componentes ativos usados determinam o valor geral do sistema. Os componentes passivos em um circuito, como resistores e capacitores, ajudam a estabilizar o circuito.

- Gerenciamento de energia: Fontes de alimentação comutadas, drivers de LED e transformadores.

- Controle e lógica: Microcontroladores, PLCs e codificadores.

- Atuação e comutação: Contatores CA, disjuntores de ar e relés.

- Sensoriamento: Sensores de proximidade, sensores fotoelétricos e chaves de limite.

A placa PCB atende a essas funções essenciais apenas como interconexões passivas. Se a PCB for produzida com precisão. No entanto, se a lista técnica especificar um relé com uma classificação de contato insuficiente ou um sensor com características ruins que representem desvio térmico, o PCBA falhará no campo.

Análise da estrutura de custos: Materiais vs. Montagem

Em uma análise financeira de um projeto de PCB versus PCBA, uma placa nua representa, em média, de 10 a 15% do custo total da unidade. Os 85% a 90% restantes vão para os componentes, a mão de obra do processo de montagem e os testes.

Um equívoco típico de aquisição está relacionado ao foco na negociação com os fabricantes de PCBs pelo preço da placa em vez dos componentes.

- Peças de commodities: Os resistores e capacitores padrão custam frações de centavos.

- Peças industriais críticas: Sensores industriais especializados, fontes de alimentação de alta confiabilidade ou disjuntores certificados podem custar significativamente mais.

- O Efeito multiplicador: O custo de peças industriais de alto desempenho, ainda mais com um fornecimento escasso na cadeia de suprimentos, pode depender do preço do mercado à vista. O custo dos atrasos pode ser inflacionado a ponto de toda a linha de produção ser interrompida devido à falta de um chip lógico ou de um conector.

Portanto, o foco das estratégias de otimização de custos deve avançar mais na estratégia de fornecimento de componentes e BOM, em vez de se concentrar apenas no custo de fabricação de PCBs.

Projeto para fabricação (DFM) e montagem (DFA)

Muitas vezes considerados como um único campo de estudo, o DFM e o DFA são, na verdade, duas áreas de engenharia distintas, cada uma delas focada em um nível diferente de produção.

Fase PCB (DFM - Design for Fabrication): Ele considera os elementos dos processos de fabricação química e física. Ele responde às perguntas de:

- As larguras dos traços são apropriadas para o processo de gravação?

- A proporção dos orifícios de perfuração está dentro da capacidade do processo de galvanização?

- Existem “armadilhas ácidas” (ângulos agudos nos traços) que podem causar a abertura do circuito?

- A não adesão ao DFM resulta em uma placa que não pode ser fabricada ou que tem uma alta taxa de refugo na fábrica.

Fase PCBA (DFA - Design for Assembly): Isso se concentra no layout físico em relação ao processo de soldagem e população. Ele aborda diferentes questões:

- Espaçamento entre componentes: Os componentes minúsculos são colocados muito próximos, impedindo que os bicos da máquina pick-and-place funcionem?

- Alívio térmico: Existe uma configuração de raios de alívio térmico em pads conectados em unidades soldadas a planos de aterramento para evitar o afundamento de calor durante a soldagem (ou seja, juntas/defeitos de solda fria)?

- Sombreamento: Na soldagem por onda, os componentes grandes bloqueiam o fluxo de solda para os componentes menores atrás deles?

No caso dos DFAs no projeto industrial, em que estão envolvidos componentes de design com grande área de cobertura, como blocos de terminais e grandes capacitores, esses componentes são inseridos e soldados manualmente, criando um gargalo na produção se o design da área de cobertura não estiver em sincronia com as tolerâncias físicas do componente.

PCB vs PCBA: Como escolher

A decisão de comprar PCBs nuas versus PCBA é claramente influenciada pelo volume de produção do comprador e pelos recursos internos (ou não), sendo que os volumes são mais restritos à medida que os recursos são menores.

Selecione PCB (Bare Boards) Quando:

- Prototipagem: Você está na fase de P&D e precisa trocar manualmente os componentes para testar diferentes layouts de projeto de circuito.

- Interno Capacidade: Sua instalação possui linhas SMT, máquinas de solda por onda e uma força de trabalho qualificada.

- Sensível IP: O firmware ou a lógica proprietária é altamente sensível, e você deseja realizar a programação e a montagem finais internamente para manter o sigilo.

Selecione PCBA (Turnkey Assembly) quando:

- Volume Produção: Você precisa de uma quantidade significativa (milhares) e a montagem manual se torna impraticável.

- Foco na competência essencial: Sua empresa não se envolve no processo de soldagem e, em vez disso, concentra seu foco no design de produtos, software ou integração de sistemas.

- Requisitos de confiabilidade: Os padrões industriais (como o IPC Classe 3) exigem inspeção óptica automatizada (AOI) e inspeção por raios X para chips BGA, que geralmente só estão disponíveis por meio de serviços profissionais de PCBA.

O papel dos componentes na confiabilidade do PCBA industrial

Ao analisar falhas em produtos eletrônicos industriais, a causa principal raramente é a resina epóxi ou as camadas condutoras da PCB. A placa de circuito impresso é um material estático e durável. A maioria das falhas ocorre na zona fraca, que fica na interface entre os condutores dos componentes e a solda.

O substrato é estático e não falha. No ambiente industrial, as variáveis agressivas (muitas vezes extremas) incluem vibração, poeira, ciclos térmicos e interferência eletromagnética.

- Vibração: Presume-se que um componente industrial incorpore um relé ou transformador pesado, que, por si só, pode se soltar de forma confiável das almofadas de montagem em superfície sob vibração contínua. As peças industriais de qualidade têm pinos de montagem sofisticados para garantir a integridade estrutural.

- Ciclagem térmica: Fontes de alimentação mal selecionadas ou drivers de LED sem um projeto adequado de dissipação térmica superaquecerão, causando a quebra do semicondutor.

- Erosão por contato: Em aplicações de comutação, os relés eletromecânicos de qualidade inferior sofrerão oxidação ou soldagem de contato muito mais rapidamente do que os de qualidade superior, resultando na paralisação do sistema.

Dessa forma, a longevidade do PCBA depende da qualidade dos componentes que são instalados nele. A excelência no projeto da PCB não será capaz de compensar um sensor de baixa qualidade ou um disjuntor que seja subestimado.

Gerenciamento da cadeia de suprimentos: Fornecimento de PCBs e componentes

O gerenciamento eficaz da cadeia de suprimentos envolve a coordenação dos fabricantes de PCBs e a aquisição da lista técnica.

Gerenciamento do ciclo de vida e da disponibilidade dos componentes

Um dos maiores riscos na fabricação industrial é o anúncio do fim da vida útil (EOL) dos principais componentes. Muitas vezes, há um desalinhamento entre os ciclos de vida dos componentes e os ciclos de vida dos equipamentos industriais; os componentes eletrônicos de consumo de uma máquina podem ficar obsoletos em 3 a 5 anos, enquanto a máquina deve operar por 15 a 20 anos. Quando um componente crítico em um PCBA se torna obsoleto, o fabricante é forçado a escolher entre duas opções caras: uma compra de última hora, em que o componente é estocado a um custo alto, ou o redesenho de todo o PCBA, o que desencadeia a criação de protótipos e o dispendioso processo de recertificação.

Como solução, as estratégias de fornecimento devem se concentrar em componentes com status “Ativo”, juntamente com roteiros de produção extensos. Os gerentes da cadeia de suprimentos devem prestar mais atenção aos sinalizadores “Not Recommended for New Designs” (NRND) e estabelecer relações com fornecedores que se concentrem na longevidade industrial em vez de na volatilidade do grau de consumo. Essas estratégias são essenciais para evitar cenários de estagnação da produção e para garantir a capacidade de fabricação do PCBA durante toda a vida útil da máquina.

Sourcing estratégico: Modelos Turnkey vs. Consignados

Os compradores têm duas opções para a fabricação por contrato de PCBA:

- Turnkey (aquisição completa): A casa de montagem assume a responsabilidade pelo fornecimento da PCB em branco e de todos os componentes.

- Benefícios: Logística mais simples e apenas um contrato.

- Desvantagens: Falta de controle sobre as marcas dos componentes. O montador tem a opção de decidir implementar peças genéricas “equivalentes” em um economia de custos o que pode prejudicar a confiabilidade industrial da montagem.

- Compra consignada ou dirigida: O comprador fornece componentes para a montadora ou instrui a montadora a comprar de fornecedores específicos.

- Análise: No caso dos resistores e capacitores padrão, a abordagem preferida é a Turnkey. No entanto, com relação às peças críticas, especialmente os módulos de fonte de alimentação, sensores e chaves primárias, o modelo Directed Buy deve ser considerado o padrão.

O OEM garante que o montador atenderá às especificações de desempenho exigidas, terceirizando a mão de obra de montagem e usando componentes de fornecedores confiáveis e de alta qualidade para os nós mais importantes do circuito.

Executar uma estratégia bem-sucedida de Compra Direcionada para aplicações industriais, OMCH é um parceiro fundamental. A OMCH aborda os riscos de volatilidade fornecendo um portfólio abrangente de peças de automação industrial apoiado por uma estratégia de fornecimento robusta e de longo prazo. Com mais de 3.000 SKUs que abrangem categorias críticas, como sensores de proximidade, fontes de alimentação comutadas e relés, a OMCH garante que os requisitos industriais de alta mistura e baixo volume sejam atendidos com precisão. Aproveitando 38 anos de experiência em fabricação, a OMCH oferece personalização flexível (OEM/ODM) que varia de soluções de energia de 10W a 1000W. É importante ressaltar que cada componente é submetido a um rigoroso protocolo de qualidade, incluindo inspeção de matéria-prima e testes de envelhecimento de carga total 100%, garantindo que as peças integradas ao seu PCBA atendam aos mais altos padrões de durabilidade exigidos pelos mercados globais.

Conclusão: Tomando as decisões corretas de fabricação

Ao comparar PCB com PCBA, é essencial saber que um é um projeto e o outro é um produto. Uma PCB oferece uma estrutura física e caminhos condutores para o funcionamento de um circuito elétrico; um PCBA é um sistema de trabalho completo. As duas criações devem funcionar em conjunto. Se a fabricação da PCB apresentar falhas, a montagem será arruinada. Por outro lado, se for escolhido um componente ruim, a PCB será inútil. O sistema funcionará, mas não será eficiente e, portanto, estará longe de ser um sistema funcional.

Para os fabricantes industriais e integradores de sistemas, é fundamental olhar para além da placa e para o ecossistema da lista de materiais. O projeto e a montagem adequados de circuitos integrados, juntamente com o gerenciamento da cadeia de suprimentos estável, garantem um desempenho de alta confiabilidade em ambientes exigentes.

Ao planejar seu próximo projeto de automação industrial, não deixe os componentes críticos ao acaso. Certifique-se de que seu PCBA seja construído sobre uma base de qualidade, selecionando fontes de alimentação, sensores e relés de nível industrial que correspondam ao rigor de engenharia do seu projeto de circuito. Entre em contato com a nossa equipe hoje para discutir seus requisitos de componentes e garantir a confiabilidade que sua linha de produção exige.