No mundo moderno do gerenciamento da cadeia de suprimentos, que é altamente competitivo, um depósito não é apenas um local onde as mercadorias são armazenadas. Ele está emergindo como um sistema dinâmico orientado por dados. Como o comércio eletrônico está se expandindo rapidamente e os clientes exigem entregas no mesmo dia, as empresas que buscam uma vantagem e uma vantagem competitiva têm uma decisão simples a tomar: automatizar ou morrer.

A solução para esse dilema é a automação intralogística. Ela não envolve apenas a compra de alguns robôs. Trata-se de uma transformação total que inclui todos os elementos básicos do software em nuvem. Este guia é uma discussão sobre como criar um armazém mais inteligente, tanto no grande plano estratégico quanto nos pequenos detalhes, como sensores e fontes de alimentação.

O que é automação intralogística e seu valor comercial

Precisamos entender o conceito de intralogística antes de analisarmos a tecnologia. O setor de intralogística se preocupa com o que ocorre dentro das quatro paredes, ao contrário da logística externa, que envolve a movimentação de mercadorias entre cidades. Isso envolve os processos de logística interna, como recebimento, armazenamento, separação, embalagem e envio de matérias-primas e produtos acabados em uma fábrica, centro de distribuição ou depósito. Essencialmente, ela gerencia o fluxo completo de mercadorias e o fluxo logístico por meio da cadeia de suprimentos interna.

Do trabalho manual aos sistemas inteligentes

Os processos intralogísticos tradicionais eram baseados em caminhões industriais, empilhadeiras e trabalho manual. Isso é “mecanização”. A automação refere-se à aplicação de soluções de automação para executar tarefas com o mínimo de assistência humana. Agora estamos mudando para a Automação Inteligente. Essa transformação redefine os processos internos e os processos de fabricação, mudando a forma como os negócios são feitos.

Valor essencial do negócio: Solução de problemas

As empresas gastam dinheiro em automação por três motivos principais:

- Como resolver a escassez de mão de obra e os altos custos trabalhistas

Está cada vez mais difícil contratar trabalhadores de armazém e motoristas de empilhadeira. Além disso, um grande número de funcionários deixa esses empregos em um curto espaço de tempo. Essa lacuna é preenchida por soluções de automação intralogística, como veículos guiados automaticamente (AGVs) e braços robóticos. Eles não precisam de descanso, não se machucam e podem trabalhar 24 horas por dia, 7 dias por semana, reduzindo significativamente os custos de mão de obra. Essa é a solução definitiva da intralogística para o problema da mão de obra. - Aumento da velocidade e do rendimento

Os pedidos podem aumentar muito durante os períodos de pico, como a Black Friday. As máquinas são capazes de trabalhar em um ritmo mais rápido para atender a essa necessidade, enquanto os seres humanos não são. Os atuais sistemas de classificação automatizados são capazes de processar milhares de pacotes em uma hora com 99,9% de precisão. A velocidade não se refere apenas à eficiência do armazém, mas também à satisfação do cliente. - Transparência de dados e melhores decisões

Isso geralmente é ignorado, mas é muito valioso. As máquinas geram dados quando estão transportando mercadorias. Isso permite que os gerentes visualizem os níveis de estoque, os gargalos e a eficiência dos equipamentos em tempo real. Isso aumenta a visibilidade da cadeia de suprimentos e garante um fluxo de informações tranquilo, transformando as operações do armazém em um ativo de dados.

Principais tecnologias que impulsionam o armazém inteligente moderno

Se um armazém inteligente é como um corpo humano, o hardware são os “músculos”. Recentemente, várias tecnologias importantes de automação e equipamentos de manuseio de materiais amadureceram. Compreender essas várias tecnologias e escolher o equipamento certo é o primeiro passo.

Robôs móveis: AGVs vs. AMRs

A movimentação de mercadorias é a tarefa mais básica. Há dois tipos principais de robôs para isso:

- AGV (Automated Guided Vehicle, veículo guiado automaticamente): Essa é a primeira geração. Eles seguem fitas magnéticas, códigos QR ou trilhas no chão. Seu caminho é fixo. Se virem um obstáculo, eles param e esperam. Eles são bons para tarefas simples e estáveis.

- AMR (robô móvel autônomo): Esses são mais avançados. Eles usam lasers (LiDAR) e câmeras para ver o ambiente. Eles não precisam de linhas no chão. Se virem um obstáculo, eles o contornam. Eles são perfeitos para ambientes movimentados e em constante mudança, como armazéns de comércio eletrônico.

Sistemas de armazenamento: A revolução AS/RS

Em locais onde a terra é cara, AS/RS (sistemas automatizados de armazenamento e recuperação) é a melhor maneira de economizar espaço.

- Sistemas de guindastes empilhadores: São para paletes pesados. Eles se movem rapidamente entre prateleiras muito altas.

- Sistemas de transporte: Esses são para caixas menores. Eles funcionam em trilhos nas prateleiras e são muito rápidos. Eles são o coração dos sistemas “Goods-to-Person”, tornando a separação de pedidos muito mais rápida.

Seleção e colaboração robóticas

- Braços de coleta robóticos: As câmeras 3D e a IA permitiram que esses braços pegassem objetos com formatos estranhos (como sacos de batatas fritas ou garrafas). Eles substituem as atividades humanas mais tediosas.

- Cobots (robôs colaborativos): Eles não foram criados para substituir os humanos, mas para colaborar com eles. Eles são seguros e flexíveis, com sensores que os impedem quando entram em contato com uma pessoa.

Tabela de comparação de tecnologias

| Tecnologia | Dispositivo principal | Navegação/Controle | Flexibilidade | Custo | Melhor caso de uso |

| Transporte | AGV | Faixa magnética/código QR | Baixo (caminho fixo) | Médio | Linhas de produção fixas |

| Transporte | AMR | SLAM (laser/visão) | Alto (Auto-bypass) | Alta | Comércio eletrônico, áreas complexas |

| Armazenamento | AS/RS (Guindaste) | Trilhos | Baixo (racks fixos) | Muito alta | Paletes pesados, armazém não tripulado |

| Armazenamento | Ônibus | Trilhos/Rede | Médio | Alta | Armazenamento rápido de caixas, Goods-to-Person |

| Classificação | Classificador de correia cruzada | Controle PLC/WCS | Baixa (rígida) | Alta | Centros de correio, grande volume |

Estrutura de decisão: Qual tecnologia se encaixa em seu volume?

Não compre apenas o robô mais moderno; compre o que se adapta à sua produtividade. Use esta matriz de decisão para combinar a escala de sua operação com o nível certo de automação.

| Volume diário de pedidos | Complexidade da SKU (variedade) | Estratégia de tecnologia recomendada | Por quê? |

| < 2.000 pedidos | Baixo a alto | Manual + Digital (WMS) | O ROI da automação é baixo aqui. Concentre-se em um bom WMS e em scanners portáteis para otimizar os caminhos percorridos pelas pessoas. |

| 2.000 - 10.000 pedidos | Alta (muitos itens pequenos) | AMRs (mercadorias por pessoa) | O volume justifica a automação, mas a flexibilidade é fundamental. Os AMRs são facilmente escalonáveis - basta adicionar mais robôs durante as temporadas de pico sem alterar a infraestrutura. |

| 10.000 - 50.000 pedidos | Baixo (paletes/casas padrão) | Transportadores + AGVs | O alto volume com baixa variedade precisa do rendimento consistente e de alta velocidade de transportadores fixos e veículos guiados. |

| > 50.000 pedidos | Muito alta | AS/RS + sistemas de transporte | São necessárias densidade e velocidade extremas. O armazenamento vertical (AS/RS) utiliza a altura, enquanto os shuttles lidam com um rendimento massivo que os AMRs não conseguem igualar. |

A calculadora de ROI: Vale a pena?

Para convencer as partes interessadas, você precisa de um cálculo claro. Um projeto de automação típico deve ter como objetivo um período de retorno de 2 a 3 anos.

A fórmula simples:

- Investimento total (CAPEX): Custo de hardware + licenciamento de software + taxas de integração + treinamento.

- Economia anual (OPEX):

- Mão de obra: (Número de trabalhadores substituídos × Salário anual)

- Precisão: (Custo de devoluções/erros × redução de %)

- Espaço: (Valor do espaço do piso economizado pelo armazenamento vertical)

Dica profissional: Não se esqueça dos custos de manutenção. Uma regra geral é que a manutenção anual (peças de reposição, atualizações de software) custa cerca de 3-5% do investimento inicial em hardware. É por isso que a escolha inicial de componentes duráveis é fundamental para manter esse percentual baixo.

Integração de software: O cérebro por trás da força bruta

Se os robôs são os músculos, o software é o cérebro. Sem bons sistemas de software, o hardware caro é inútil. O hardware lida com o trabalho físico, mas a pilha de software determina a inteligência. Muitos projetos fracassam porque subestimam a complexidade do fluxo de dados.

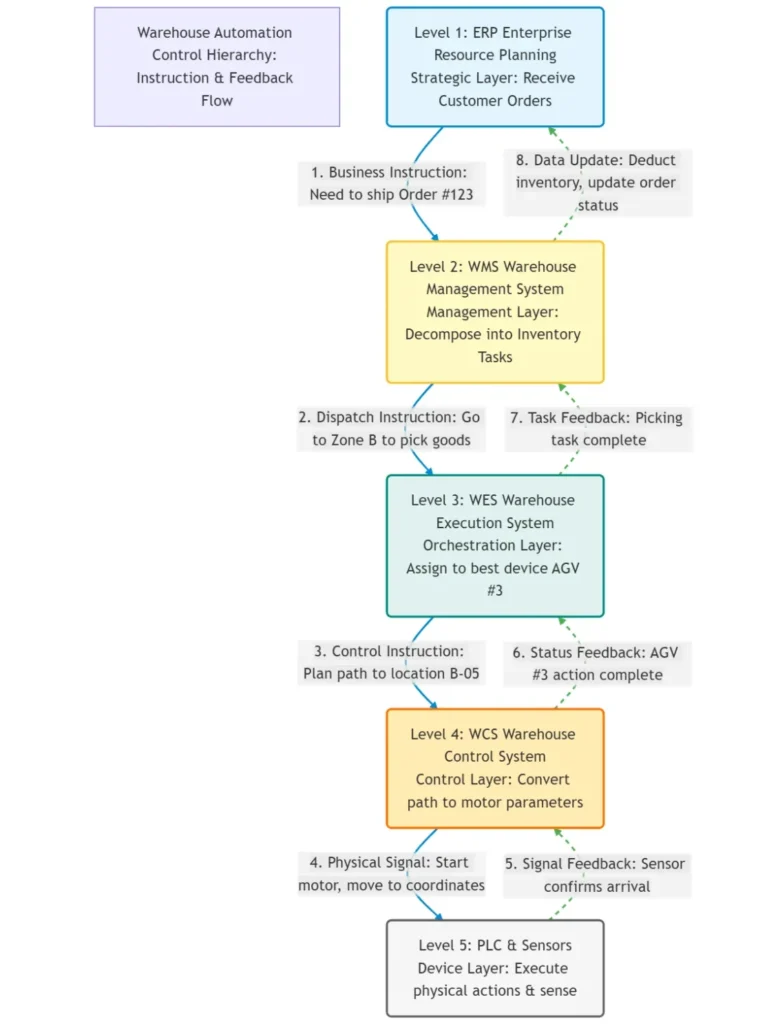

Para entender como um armazém inteligente “pensa”, imagine a jornada de um único pedido à medida que ele flui pela “Pirâmide de Controle”.”

Nível 1: ERP (Planejamento de Recursos Empresariais) - “O CEO”

- Função: A autoridade máxima em dados comerciais (finanças, vendas, compras).

- Ação: Ele recebe um pedido do cliente e informa ao depósito: “Precisamos enviar o pedido #123 contendo 5 unidades do produto X”.”

- Escala de tempo: Dias ou horas.

Nível 2: WMS (Sistema de gerenciamento de armazém) - “O gerente”

- Função: Gerencia o inventário e a lógica de localização.

- Ação: Ele sabe onde O produto X está armazenado (por exemplo, no corredor 4, prateleira B). Ele agrupa o Pedido #123 com outros pedidos para criar uma “onda” de trabalho.

- Comando: “Recuperar o produto X do local 4-B”.”

- Escala de tempo: Minutos.

Nível 3: WES (Warehouse Execution System) - “O controlador de tráfego”

- Função: A ponte crítica na automação moderna. Ele equilibra a carga de trabalho em tempo real.

- Ação: Ele vê que o Robô A está carregando e o Robô B está ocupado, portanto, atribui a tarefa ao Robô C. Isso evita engarrafamentos nos corredores.

- Comando: “Robô C, vá para o local 4-B agora”.”

- Escala de tempo: Segundos.

Nível 4: WCS (Sistema de controle de armazém) - “O motorista”

- Função: Fala a linguagem da máquina.

- Ação: Converte o comando “Go” em instruções específicas do motor para o transportador ou robô.

- Comando: “Partida do motor. Velocidade do transportador de 1,5 m/s. O desviador é ativado em 3 segundos.”

- Escala de tempo: Milissegundos.

Nível 5: CLPs e sensores (O sistema nervoso) - “The Hands & Eyes” (As mãos e os olhos)”

- Função: A execução física e a camada de feedback.

- Ação:

- PLC (Controlador Lógico Programável): Executa a lógica.

- Sensores: O sensor fotoelétrico detecta a chegada do pacote; o sensor de proximidade confirma que o braço robótico está na posição correta.

- Feedback: “Objeto detectado. Tarefa concluída.” -> Esse sinal percorre toda a cadeia para atualizar o inventário no ERP.

Por que a integração é importante:

Um fluxo contínuo do Nível 1 para o Nível 5 não é negociável. Se o WCS (Nível 4) acionar um motor, mas o Sensor (Nível 5) não conseguir detectar o ponto de parada devido à baixa qualidade, o loop de dados será interrompido, causando uma falha física ou um erro de inventário “fantasma”.

Um roteiro estratégico para a implementação da automação

Apressar a automação pode levar ao fracasso. Um projeto bem-sucedido geralmente segue estas quatro etapas:

Etapa 1: Avaliação e auditoria de dados

Não automatize apenas por automatizar. Primeiro, verifique seus dados:

- Análise do produto: Seus itens são padronizados ou têm formatos estranhos? Com que rapidez eles são vendidos?

- Análise de pedidos: Vocês enviam paletes grandes ou itens individuais?

- Identificar pontos problemáticos: O problema está no recebimento, no armazenamento ou no picking?

- Aviso: Se o seu processo atual estiver bagunçado, a automação apenas tornará a bagunça mais rápida. Conserte o processo primeiro.

Etapa 2: Projeto da solução

Agora, escolha a tecnologia certa.

- Precisa de alta densidade? Escolha AS/RS.

- Precisa de flexibilidade? Os AMRs são melhores do que as esteiras transportadoras.

- Uso Software de simulação. Teste seu plano em um mundo virtual antes de gastar dinheiro. Isso evita muitos erros de projeto.

Etapa 3: Fase piloto

Não altere todo o armazém de uma só vez. Escolha uma área para testar.

- Por exemplo, comece com 5 AMRs em uma zona de seleção.

- O objetivo é testar a tecnologia, verificar as conexões de software e permitir que os funcionários se acostumem a trabalhar com robôs.

Etapa 4: Implementação e otimização completas

Depois que o piloto funcionar, implante o sistema completo. Mas a entrada em operação não é o fim. Use os dados do sistema para continuar aprimorando os algoritmos e a eficiência.

A espinha dorsal oculta: Garantindo a confiabilidade do sistema

Por mais que o roadmap estratégico seja o fator orientador do quadro geral, o sucesso a longo prazo está atrelado à qualidade dos menores detalhes. Esse é um dos fatos que não deve ser ignorado: Um sistema de automação de vários milhões de dólares pode ser interrompido devido à falha de um sensor que custa 20 dólares.

Da estratégia macro aos detalhes micro

Quando falamos em armazéns inteligentes, nos referimos a telas de dados e robôs. No entanto, esquecemos a base que os faz funcionar: os componentes de automação industrial. O armazém é um ambiente hostil. Tem vibração, ruído elétrico e longas horas de trabalho. Os eletrônicos comerciais comuns não sobreviverão aqui.

Portanto, é essencial selecionar uma estratégia de componente de alta qualidade do One-Stop para garantir que o sistema esteja operacional.

É aqui que os fabricantes estabelecidos, como a OMCH, provam seu valor. A OMCH foi fundada em 1986 com uma rede internacional de serviços, o que é um ótimo exemplo de confiabilidade. Eles fornecem uma solução One-Stop com mais de 3.000 especificações, incluindo sensores de proximidade e sensores fotoelétricos, bem como fontes de alimentação.

Em vez de comprar de inúmeros e variados fornecedores baratos, ao selecionar um parceiro como a OMCH, que possui padrões internacionais como CE, RoHS e ISO9001, você pode ter certeza de que suas máquinas estão bem fundamentadas. Essa ênfase em elementos de qualidade reduz as chances de tempo de inatividade, e seu dispendioso sistema de automação opera com eficiência durante todo o ano.

Superando as armadilhas comuns em projetos de intralogística

Mesmo com o melhor hardware e peças confiáveis, os projetos ainda podem enfrentar problemas. Aqui estão três armadilhas comuns:

Armadilha 1: A complexidade dos locais “brownfield”

Adicionar automação a um armazém antigo (Brownfield) é mais difícil do que construir um novo.

- Pisos ruins: Os pisos antigos podem ser irregulares, o que impede os AMRs ou quebra os sensores.

- Wi-Fi ruim: As prateleiras de metal bloqueiam os sinais. Se a rede estiver lenta, os robôs param. Você deve verificar o site cuidadosamente primeiro.

Armadilha 2: Silos de dados

Muitas empresas não conseguem conectar sua nova automação ao sistema ERP antigo.

- Resultado: Os robôs se movem rapidamente, mas os pedidos chegam devagar.

- Solução: Planeje as conexões de software (API) com antecedência para garantir que as informações sejam transferidas tão rapidamente quanto as mercadorias físicas.

Armadilha 3: Ignorar o fator humano

Esse é um grande risco. Se os trabalhadores acharem que os robôs tomarão seus empregos, eles poderão lutar contra a mudança.

- Solução: Gerencie bem a mudança. Explique que a automação assume o controle do trabalho “sujo, monótono e perigoso”. Treine os funcionários para operar e fazer a manutenção das máquinas.

Tendências futuras: IA, flexibilidade e sustentabilidade

Em direção a 2025, a logística interna está se movendo em três direções:

Logística preditiva orientada por IA

A Inteligência Artificial não apenas verá, mas também preverá. Os sistemas do futuro examinarão o passado, o clima e as tendências para determinar o que os clientes comprarão amanhã. Depois disso, eles instruirão os robôs a levar esses produtos para a doca de expedição antes que o pedido seja feito, otimizando o atendimento do pedido.

Extrema flexibilidade

As esteiras transportadoras fixas serão menos frequentes. Soluções inovadoras, como grupos de robôs modulares, serão usadas nos armazéns do futuro. Os robôs podem ser facilmente adicionados e removidos pelas empresas à medida que os negócios se expandem. Isso será facilitado por modelos como o Robots-as-a-Service (RaaS).

Logística verde (sustentabilidade)

A economia de energia está se tornando uma meta fundamental.

- As máquinas capturam energia (como quando um guindaste abaixa uma carga).

- Os algoritmos encontrarão os caminhos mais curtos para que os robôs economizem bateria.

- As empresas escolherão componentes que usam menos energia e duram mais para reduzir o lixo eletrônico.

Conclusão

A automação intralogística é uma mistura de todos os componentes simples até os sofisticados algoritmos de nuvem e novas tecnologias. Você deve ter um grande plano estratégico que envolva IA e software para ter sucesso nesses avanços tecnológicos. No entanto, você também deve prestar atenção aos pequenos detalhes, selecionando parceiros confiáveis nos componentes, como a OMCH, para estabelecer uma base sólida. Só então as empresas poderão desenvolver um sistema de logística inteligente que seja eficiente, forte e pronto para o futuro.