Automação industrial e IoT: Arquitetando a fábrica do futuro

O ambiente industrial está passando por uma mudança de paradigma, na qual as linhas de montagem mecânicas estão sendo substituídas por ecossistemas inteligentes e interconectados. Estamos vivenciando a profunda convergência da Internet das Coisas Industrial (IIoT) e a quarta revolução industrial (Indústria 4.0). Então, o que é IIoT? Não é mais uma ideia hipotética, a IIoT se tornou a espinha dorsal do setor de manufatura contemporâneo e é a razão pela qual as máquinas isoladas estão sendo substituídas por fábricas inteligentes totalmente sincronizadas.

Essa transformação não é definida apenas pela conectividade, mas é uma transformação digital sistêmica em que a automação industrial da Internet das Coisas se torna o padrão. O setor está mudando rapidamente para um paradigma no qual vários padrões de conectividade, computação de ponta e análise baseada em IA se unem para otimizar os processos industriais em tempo real. Da manutenção preditiva à transparência da cadeia de suprimentos, a ênfase não está na mera automação, mas em uma abordagem abrangente em que a padronização e a interoperabilidade se tornaram o novo padrão de competitividade. Não se trata apenas de uma atualização, mas da estrutura básica da fábrica do futuro.

A mudança arquitetônica: Convergência de TI e TO

Precisamos definir as tecnologias fundamentais que estão por trás da grande mudança na automação industrial e na arquitetura antes de podermos compreendê-la.

A Internet das Coisas (IoT) é, em sua forma mais básica, a rede de objetos físicos, ou coisas, com sensores, software e outras tecnologias, que são usados para conectar e trocar dados com outros dispositivos e sistemas via Internet.

Mas em um cenário de fabricação, nos referimos à IoT industrial (IIoT). Embora a tecnologia por trás dela seja comparável à IoT do consumidor (como um termostato inteligente), o aplicativo e os riscos são completamente diferentes.

| Recurso | IoT do consumidor (por exemplo, casa inteligente) | IoT industrial (IIoT) |

| Objetivo principal | Conveniência do usuário: Aumentar o conforto pessoal e o estilo de vida. | Eficiência operacional: Garantir a segurança, a continuidade dos processos de produção e a otimização dos ativos. |

| Confiabilidade | Tolerante: Uma conexão perdida é apenas um incômodo (por exemplo, a música para de tocar). | Crítico: A perda de uma conexão pode resultar em uma falha perigosa do equipamento ou em uma enorme perda financeira. |

| Precisão e latência | Em escala humana: Atrasos de segundos são aceitáveis. | Em escala de máquina: Os dados geralmente precisam ser processados em milissegundos para controlar máquinas de alta velocidade. |

Agora que já temos essas definições, podemos considerar a mudança arquitetônica. As últimas quatro décadas de arquitetura industrial foram construídas em uma hierarquia rígida, comumente conhecida como Modelo Purdue. A base tinha as máquinas físicas, o meio tinha os sistemas de controle (PLC/SCADA) e o topo tinha os sistemas de execução e os sistemas de planejamento empresarial (ERP). A comunicação era lenta e um passo de cada vez.

Atualmente, esse modelo hierárquico está se achatando. Estamos vivenciando a fusão da Tecnologia da Informação (TI) com a Tecnologia Operacional (TO).

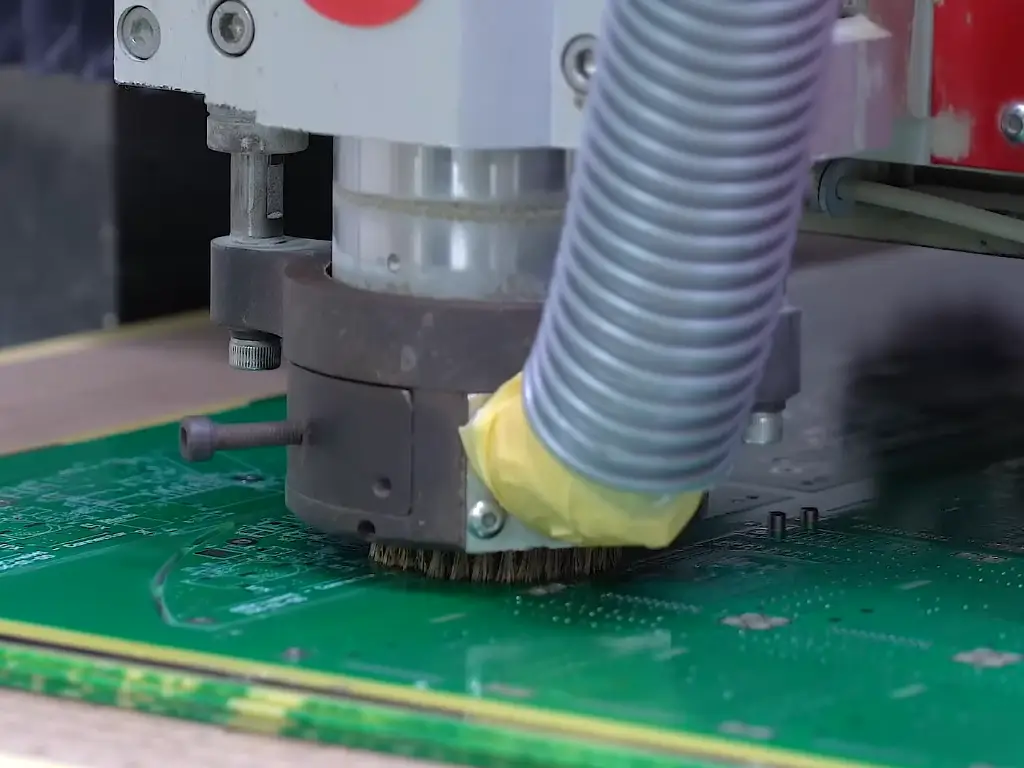

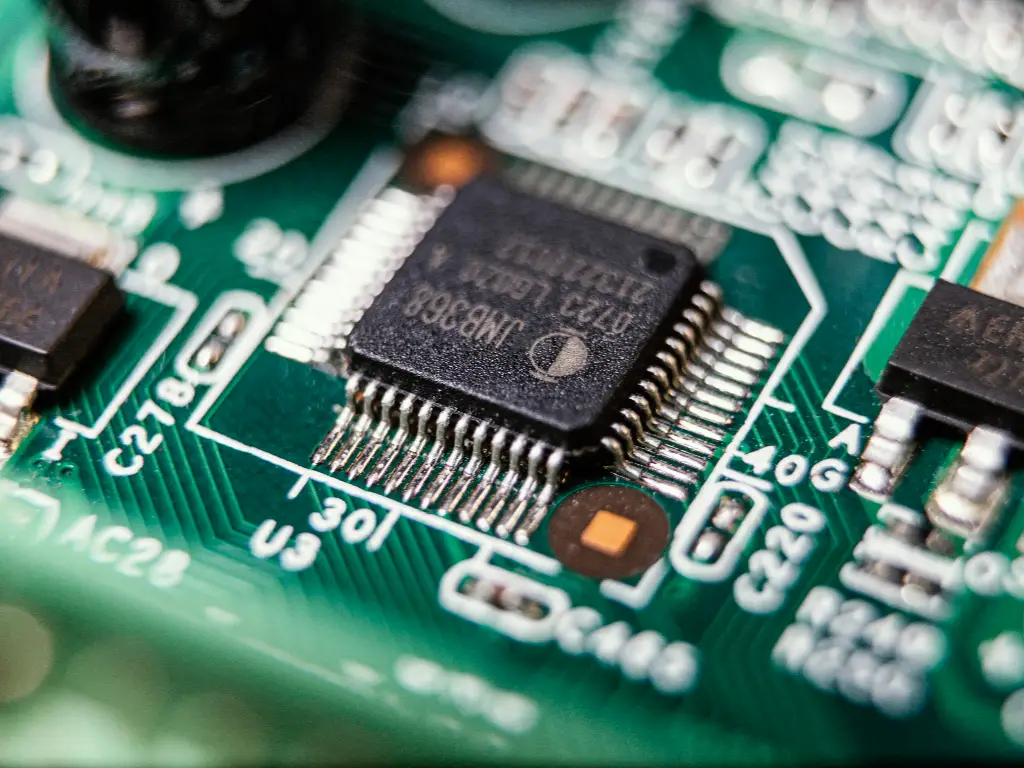

A IIoT elimina essas barreiras. As informações não precisam passar por todos os níveis de hierarquia. Um sensor em um motor pode ser conectado diretamente a uma borda do dispositivo de rede ou à nuvem. Essa mudança impõe uma carga nova e pesada ao hardware subjacente. Os componentes não funcionam mais apenas, eles agora se comunicam. Eles devem ser fortes o suficiente para suportar a realidade brutal do chão de fábrica e, ao mesmo tempo, ter a conectividade necessária para fazer parte das novas redes digitais.

Principais aplicativos: Solução de problemas industriais críticos

A tecnologia só pode ser útil em ambientes industriais quando aborda determinados problemas operacionais. A essência da manufatura inteligente e da aplicação da IIoT é resolver os três problemas significativos que diminuem a lucratividade: tempo de inatividade não planejado, consumo de energia invisível e inspeção manual ineficiente.

O fim do tempo de inatividade não planejado

Há uma profunda diferença entre a manutenção reativa (consertar uma máquina porque ela quebrou) e a manutenção preditiva (consertar uma máquina porque os dados indicam que ela está prestes a quebrar). O tempo de inatividade não planejado costuma ser o custo operacional mais caro na manufatura, interrompendo as operações industriais e prejudicando o fluxo da cadeia de suprimentos.

Por meio da manutenção preditiva, a IIoT transforma essa dinâmica. Ao monitorar parâmetros como vibração, temperatura e consumo de corrente em tempo real, os operadores podem detectar os primeiros sinais de falha de um componente semanas antes da ocorrência da falha. Isso permite a mudança de um modelo “falhar e consertar” para uma estratégia “prever e prevenir”, reduzindo significativamente os custos de manutenção e otimizando o desempenho do equipamento.

Iluminando o custo invisível da energia

O gerenciamento de energia geralmente é considerado uma despesa fixa. No entanto, a energia é uma variável que pode ser gerenciada em uma fábrica conectada para melhorar a eficiência energética. O consumo de energia torna-se visível quando é realizada a digitalização dos gabinetes de distribuição de baixa tensão. As equipes de gerenciamento de instalações podem visualizar a quantidade real de energia consumida por um determinado compressor em um determinado turno, identificando picos, vazamentos e ineficiências (“custo de energia invisível”). Essa visibilidade permite que ações corretivas sejam tomadas imediatamente, levando a uma economia de custos a longo prazo.

Liberando a força de trabalho

O controle de qualidade geralmente requer inspeção manual, o que nem sempre é eficiente. Fazer com que técnicos qualificados percorram rotas para aferir a verificação não é a maneira mais eficaz de utilizar o talento humano. A IIoT automatiza o processo de coleta de dados de rotina, o que leva à liberação da força de trabalho - permitindo que ela se concentre na solução de problemas complexos em vez de inserir dados. Ela substitui os registros manuais por painéis digitais, o que torna as inspeções contínuas, precisas e imediatas, aumentando, em última análise, a segurança no local de trabalho e a satisfação do cliente.

As três camadas principais da tecnologia IIoT

Para projetar esse futuro, precisamos conhecer a pilha de tecnologia. A tecnologia de aplicativos de automação industrial pode ser dividida em três camadas separadas, cada uma das quais é essencial no caminho dos dados entre o chão de fábrica e a sala de reuniões.

| Camada principal | Elemento-chave | Função e mecanismo |

| 1. Sensoriamento e acionamento (A interface física) | Sensores inteligentes | Capture parâmetros físicos, como temperatura, pressão, vibração, sinais acústicos e composição química. |

| Atuadores | Converter sinais elétricos em ações físicas, como trocar válvulas, ajustar a velocidade do motor ou controlar braços robóticos. | |

| DAQ / Fieldbus | Converta sinais analógicos em digitais e transmita-os por meio de fieldbuses industriais (por exemplo, Modbus, Profibus, EtherCAT). | |

| 2. Rede e borda (The Processing Hub) | Rede Industrial | Facilita o transporte de dados usando tecnologias como 5G para flexibilidade sem fio e Time-Sensitive Networking (TSN) para confiabilidade determinística. |

| Gateways de IoT | Atua como um hub central para conversão de protocolos, agregação de dados, autenticação de identidade e soluções de segurança preliminares. | |

| Computação de borda | Executa o processamento local de dados e a tomada de decisões em tempo real próximo à fonte de dados para reduzir significativamente a latência usando dispositivos de borda. | |

| 3. Nuvem e análise (Otimização global) | Plataforma de nuvem | Fornece infraestrutura centralizada (PaaS/SaaS) e Data Lakes para armazenar e gerenciar grandes volumes de dados históricos entre fábricas. |

| Análise inteligente | Utiliza modelos de Aprendizado de Máquina (ML) e Inteligência Artificial (IA) para processar dados para manutenção preditiva e otimização global. | |

| Gêmeo digital e HMI | Cria réplicas virtuais para simulação do sistema e fornece interfaces de visualização (incluindo AR) para monitoramento e interação remotos. |

Sensoriamento e acionamento: Garantindo a integridade dos dados na fonte

A integridade dos dados é o desafio crítico de engenharia nessa camada em uma arquitetura de IIoT. A qualidade de todo o ecossistema digital é determinada exclusivamente pela fidelidade do sinal de origem. Quando os dispositivos de IoT ou os dispositivos inteligentes ficam sob a influência de estresse térmico ou interferência eletromagnética, até mesmo as tecnologias avançadas mais sofisticadas na nuvem serão inúteis, gerando insights sobre uma realidade corrompida.

Portanto, não se trata mais de coleta de dados, mas de resiliência industrial. A interface de hardware, os dispositivos conectados, não devem ser escolhidos apenas com base em sua sensibilidade eletrônica, mas também em sua capacidade de sobrevivência física. É aqui que entra a diferença entre os dispositivos de nível de consumidor e os dispositivos de IIoT como fator de estabilidade do sistema. Componentes de alta qualidade devem ser capazes de fornecer sinais consistentes mesmo quando a tensão muda, vibra e entra poeira, e essa deve ser a base estável de toda a superestrutura digital.

Computação de rede e de borda: A troca entre latência e largura de banda

A decisão estratégica nessa camada é equilibrar a carga entre a borda e a nuvem. Estamos nos afastando da ideia de que “tudo vai para a nuvem”. O envio de dados de sensores de alta frequência (amostrados a 10kHz) para um servidor remoto é ineficiente e introduz uma latência inaceitável para loops de segurança críticos.

A compensação nesse nível é o balanceamento de carga entre a borda e a nuvem. Estamos abandonando a noção de que tudo vai para a nuvem. A transmissão de dados de vibração de alta frequência para um servidor distante é ineficiente e adiciona uma latência inaceitável a circuitos de segurança importantes.

O método contemporâneo é a Inteligência Distribuída. A computação de borda é o sistema de reflexo da fábrica. Ela remove o ruído e envia apenas os sinais significativos (anomalias ou tendências agregadas) para a rede. Essa arquitetura precisa de gateways fortes que possam fazer a tradução de vários protocolos na borda da rede, de modo que a rede não seja usada para armazenar torrents de dados, mas para extrair percepções de alto valor. Isso serve para garantir que, caso a conexão de rede externa seja cortada, a segurança da máquina local e as funções básicas de automação continuem funcionando.

Nuvem e análise inteligente: Fechando o ciclo de otimização

A camada de nuvem não é apenas um depósito de armazenamento, ela é o impulsionador da evolução sistêmica. A borda lida com o agora, enquanto a nuvem lida com o futuro. A riqueza dessa camada é o loop de feedback do Gêmeo Digital. Não se pode simplesmente visualizar os dados coletados em um painel de controle. O aplicativo mais avançado é usar a enorme quantidade de dados para treinar modelos de aprendizado de máquina na nuvem e, em seguida, enviar os modelos atualizados e mais inteligentes de volta para os dispositivos de borda. Isso forma um sistema de autoaperfeiçoamento no qual a experiência de uma única máquina é usada para aprimorar a inteligência de toda a frota. Isso transforma a fábrica em um sistema dinâmico que otimiza seu próprio consumo de energia e programações de manutenção, com base nas melhores práticas do mundo usando big data.

Superando a fragmentação e as barreiras de retrofit herdadas

A fábrica inteligente é uma visão muito atraente, mas, na prática, costuma ser prejudicada por barreiras práticas. Há dois obstáculos comuns que atrasam os aplicativos e projetos de IoT, a saber, a desintegração dos protocolos de comunicação e o desafio de atualizar equipamentos antigos.

Unificação da fragmentação de protocolos por meio de gateways de borda

Os ambientes industriais geralmente não são padronizados. Um chão de fábrica pode incluir uma combinação de protocolos de automação, incluindo Modbus, PROFIBUS, CAN, EtherCAT e OPC Classic. Eles diferem em seus formatos de pacotes, ciclos de comunicação e sincronização.

Essa fragmentação obriga os engenheiros a codificar adaptadores proprietários para cada conexão, e a integração é demorada e difícil de dimensionar. O resultado são silos de dados, nos quais os dados úteis ficam presos em máquinas isoladas, pois não podem se comunicar com a plataforma central.

Os gateways de borda multiprotocolo são a solução. Em vez de escrever códigos específicos para cada máquina, os fabricantes podem instalar gateways inteligentes que são inerentemente multiprotocolos. Esses dispositivos estão localizados na borda, convertendo diferentes linguagens de máquina (como Modbus ou CAN) em um padrão comum, como OPC UA ou MQTT (JSON). Além disso, o uso de hardware definido por software permite que a configuração dos protocolos seja feita digitalmente, o que torna a adaptação do sistema menos dispendiosa e permite que ele seja modificado para atender a requisitos futuros.

Retrofit econômico para equipamentos antigos

A maioria das fábricas opera com equipamentos que têm de 10 a 20 anos de idade. Essas máquinas industriais são mecanicamente confiáveis, mas digitalmente “mudas”, sem portas Ethernet ou sensores integrados. A digitalização dessas máquinas é difícil devido a vários desafios:

- Fonte de alimentação: O fornecimento de energia a sensores em equipamentos móveis ou rotativos é complexo.

- Cabeamento: A instalação de um novo conduíte em uma instalação lotada é cara e causa transtornos.

- Meio ambiente: Os dispositivos frequentemente precisam suportar ciclos de lavagem (IP65) ou atmosferas explosivas.

- Custo: Os projetos tradicionais de retrofit podem ser caros, o que muitas vezes os torna custo proibitivo para pequenas e médias empresas (PMEs).

As estratégias modernas de retrofit se concentram em técnicas minimamente invasivas.

- Colheita de energia e sem fio: Tecnologias como LoRaWAN ou IO-Link sem fio permitem que os sensores transmitam dados sem novos cabeamentos. Os sensores de coleta de vibração ou de bateria de longa duração eliminam a necessidade de quedas elétricas.

- Sensoriamento não invasivo: Transformadores de corrente com grampo ou sondas de vibração de montagem magnética podem ser instaladas em minutos, sem interromper a produção ou perfurar a máquina.

- Kits modulares de reequipamento: Os kits padronizados - semelhantes aos conceitos defendidos pelos primeiros exemplos, como a General Electric - transformam um complexo projeto de engenharia de retrofit de equipamentos antigos em uma simples instalação de produto.

Se você pretende transformar suas instalações por meio da IIoT, sua estratégia deve começar na primeira camada da arquitetura: o hardware. Nenhuma quantidade de inteligência de software pode compensar dados físicos não confiáveis.

Isso torna a seleção de seu parceiro de hardware uma decisão estratégica fundamental. Com 38 anos de experiência em fabricação e fornecendo mais de 20 milhões de unidades anualmente, OMCH fornece a durabilidade de nível industrial que não é negociável para projetos de modernização. Nosso amplo catálogo de mais de 3.000 SKUs garante que você possa encontrar o sensor ou a fonte de alimentação exata necessária para integrar qualquer máquina antiga, tudo com o respaldo de certificações internacionais essenciais (CE, CCC, ROHS). Somos especializados na base de hardware, mas estamos sempre atentos às novas tendências e dinâmicas do setor. Entendemos profundamente a sua busca pela evolução da fábrica, fornecendo a estabilidade de que você precisa para construir o futuro.

Roteiro estratégico para a implementação da IIoT

A aplicação da IIoT é uma tarefa importante que precisa de uma abordagem estratégica. O motivo do fracasso das empresas é que elas querem relacionar todos os ativos ao mesmo tempo, e a sobrecarga de dados não é claramente avaliada.

Avaliação: Identificação de ativos críticos

A etapa inicial é determinar os Ativos Críticos - as máquinas que, em caso de falha, interromperão os processos comerciais ou terão grande influência na qualidade. A digitalização deve se concentrar nesses ativos. Avalie sua capacidade atual: Eles têm recursos existentes de aquisição de dados? Qual é o problema exato que você está tentando resolver (por exemplo, queima frequente do motor)?

Fase piloto: Começando pequeno e aumentando a escala

Apresente um projeto piloto que tenha como alvo uma linha ou até mesmo uma máquina. Instale os sensores, configure o gateway e comece a coletar dados. O objetivo é demonstrar a proposta de valor. Assim que a equipe conseguir mostrar um ROI tangível, por exemplo, evitando uma falha específica ou encontrando um vazamento de energia, será muito mais fácil obter financiamento para implementá-lo em uma escala maior. Teste a pilha técnica, aperfeiçoe o modelo de análise de dados e amplie para o restante das instalações.

Tendências futuras: IA e hiperconectividade

O setor industrial está agora no início de uma mudança mais ampla. O futuro da fábrica será caracterizado pela hiperconectividade e autonomia.

Estamos caminhando para as redes privadas industriais 5G, em que até mesmo os loops de controle críticos não precisarão de cabeamento físico e fornecerão comunicação ultraconfiável de baixa latência. Há também a adoção de Gêmeos Digitais, em que os sistemas físicos são representados na nuvem, e os engenheiros podem simular alterações antes de serem implementadas no mundo real.

Por fim, os grandes modelos de inteligência artificial também estão penetrando na área industrial. Em um futuro próximo, os operadores se comunicarão com os sistemas da fábrica em linguagem natural, fazendo perguntas complicadas sobre eficiência e obtendo respostas imediatas e orientadas por dados. A arquitetura da fábrica está mudando, e os meios para construir esse futuro estão disponíveis para serem implantados.