Com o rápido desenvolvimento do setor 4.0, quando os algoritmos de software e a computação em nuvem estão no centro das atenções, a base física da automação não mudou: componentes eletromecânicos. Essas peças eletromecânicas são os heróis desconhecidos da indústria de manufatura, a chave para o cérebro digital de um sistema de controle e o músculo físico de uma máquina.

Os componentes eletromecânicos não estão relacionados apenas à conexão de fios; eles estão relacionados ao gerenciamento da confiabilidade, da segurança e da otimização das cadeias de suprimentos em um mercado mais volátil. De dispositivos médicos de precisão a grandes máquinas industriais, sua utilidade abrange uma ampla gama de aplicações.

Este guia não se limita a fornecer definições de livros didáticos. Discutiremos a física de engenharia desses componentes, analisaremos as variações entre as opções eletromecânicas e de estado sólido e forneceremos uma estrutura testada em campo para seleção e solução de problemas.

Definição de componentes eletromecânicos: Princípios e funções essenciais

Em sua forma mais simples, um componente eletromecânico é um dispositivo que executa uma tarefa elétrica por meio de peças móveis ou executa uma tarefa elétrica por meio de um sinal elétrico. É isso que os torna a interface em qualquer sistema eletrônico.

Embora um microprocessador possa processar informações na forma de portas lógicas (0s e 1s), ele não pode mover fisicamente uma correia transportadora ou detectar um pacote em uma linha sem assistência. Isso é auxiliado por componentes eletromecânicos. Eles funcionam com base em um princípio de conversão:

- Entrada: O fluxo de corrente elétrica ou um sinal de tensão.

- Processo: A criação de um campo magnético ou força física.

- Saída: Contato físico, movimento mecânico ou comutação elétrica.

Ou o contrário (com interruptores e geradores):

- Entrada: Força mecânica (uma prensa de dedo ou limite de máquina).

- Processo: Transporte físico de elementos condutores.

- Saída: O fechamento ou a interrupção de um circuito elétrico.

Componentes eletromecânicos vs. eletrônicos: Entendendo a diferença

Na engenharia contemporânea, é comum confundir componentes eletrônicos (como transistores, CIs e diodos) com componentes eletromecânicos. A diferença é crucial na escolha dos componentes, especialmente em condições industriais severas.

Os componentes eletrônicos controlam os circuitos eletrônicos com base no movimento dos elétrons por meio de semicondutores sem peças móveis. Os componentes eletromecânicos, por sua vez, são baseados em massa física e movimento. Embora a tecnologia de estado sólido esteja melhorando, os dispositivos eletromecânicos ainda são superiores em determinadas aplicações de alta carga e de segurança crítica.

Tabela de comparação: Eletromecânico vs. Eletrônico (estado sólido)

| Recurso | Componentes eletromecânicos (relés, interruptores) | Componentes eletrônicos/de estado sólido (transistores, SSRs) |

| Princípio de funcionamento | Movimento físico de contatos/armaduras. | Fluxo de elétrons em material semicondutor. |

| Peças móveis | Sim (propenso a se desgastar com o tempo). | Não (vida mecânica infinita). |

| Manuseio de carga | Excelente para surtos de alta tensão/corrente. | Sensível a sobretensão/corrente; requer dissipadores de calor. |

| Isolamento elétrico | Isolamento galvânico completo (espaço de ar). | Isolamento limitado (existe corrente de fuga). |

| Resistência de contato | Muito baixo (mili-ohms), sem queda de tensão. | Maior resistência, causando queda de tensão e aquecimento. |

| Durabilidade | Vulnerável a choques/vibrações. | Altamente resistente a choques/vibrações. |

| Custo | Geralmente menor para comutação de alta potência. | Custo mais alto por ampère de capacidade de comutação. |

| Caso de uso principal | Desconexões de segurança, partida de motores pesados, automação geral. | Comutação de alta velocidade, controle PWM, processamento lógico. |

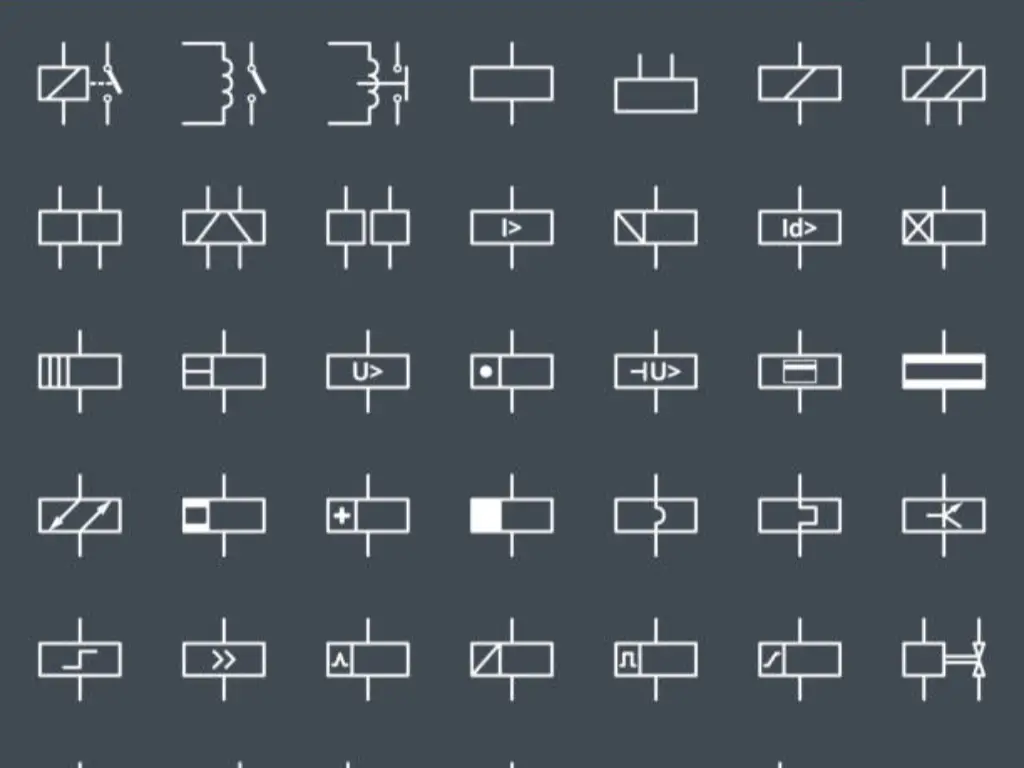

Principais tipos de componentes eletromecânicos na indústria moderna

O termo peças eletromecânicas abrange um enorme ecossistema de componentes. Para simplificar o fornecimento e o design, categorizamos esses componentes em quatro famílias funcionais: Comutação, Controle, Acionamento e Conexão.

Componentes de comutação (interruptores e relés)

Esse tipo é o tomador de decisões do circuito físico. Ele incorpora equipamentos que abrem ou fecham circuitos em resposta a estímulos externos.

- Relés: O cavalo de batalha da automação. Uma armadura física é puxada por uma bobina eletromagnética para fazer contatos. Eles oferecem o isolamento necessário entre os circuitos de controle de baixa tensão (como um PLC de 24 V) e os circuitos de energia de alta tensão (como um motor de 220 V).

- Interruptores de limite: São dispositivos eletromecânicos que identificam a presença ou ausência de um objeto por meio de contato físico. Eles são valorizados porque são imunes a ruídos elétricos (EMI), ao contrário dos sensores ópticos.

- Botões de pressão e botões de alternância: A interface homem-máquina (HMI). Embora sejam usadas telas sensíveis ao toque, um botão físico de parada de emergência (E-Stop) é um requisito de conformidade de segurança que é eletromecânico.

Componentes de controle (sensores e codificadores)

Esses elementos retroalimentam o sistema, transformando os estados físicos em informações elétricas.

- Codificadores: Eles são usados para medir a posição de um eixo rotativo. A interação eletromecânica dentro do codificador informa ao braço do robô a sua posição em um sistema servo.

- Sensores de proximidade: Embora sejam dispositivos estritamente de estado sólido, eles são frequentemente categorizados com peças eletromecânicas porque servem como substitutos funcionais diretos para chaves de limite mecânicas. Nas listas técnicas (BOMs) modernas, eles atuam como a evolução “sem contato” da lógica de comutação tradicional.

- Temporizadores e contadores: Os contadores eletromecânicos clássicos têm rodas de engrenagem para acompanhar eventos e armazenar dados mesmo quando a energia está desligada, um recurso que a memória digital precisa replicar com baterias.

Componentes de acionamento (motores e solenoides)

Esses são os músculos que transformam a energia elétrica em trabalho mecânico.

- Solenoides: Atuadores lineares que operam em um campo magnético para empurrar ou puxar um êmbolo. Amplamente aplicados em sistemas de energia de fluidos (válvulas solenoides) para regular o fluxo de ar ou o fluido hidráulico.

- Motores: Motores CC, CA ou de passo. Todos eles são baseados no princípio da interação eletromagnética para gerar torque.

- Torcedores: Os ventiladores são frequentemente negligenciados, mas os ventiladores de resfriamento eletromecânicos são essenciais para o gerenciamento térmico dos gabinetes elétricos.

Componentes de conexão (conectores e terminais)

Os conectores são sistemas projetados mecanicamente, embora geralmente sejam passivos. Eles devem ser eletricamente contínuos, mesmo sob vibração, expansão térmica e oxidação.

- Blocos de terminais: O padrão de fiação industrial.

- Conectores para serviço pesado: Eles são usados no projeto de máquinas modulares para permitir a rápida desconexão de cabos de energia e dados.

- Cabos e acessórios: Eles são necessários para fornecer uma terminação de baixa resistência.

Os 5 principais fornecedores de componentes eletromecânicos

A seleção das especificações é tão importante quanto a obtenção de peças eletromecânicas confiáveis. O mercado é dividido em distribuidores de linha ampla e fabricantes especializados. As cinco entidades mais influentes que influenciarão a cadeia de suprimentos global são:

1. TEConectividade (Suíça / EUA)

A TE Connectivity é uma empresa multinacional de tecnologia que tem a reputação de projetar e produzir soluções de conectividade e sensores que funcionam nos ambientes mais extremos. A TE tem uma história de mais de 75 anos como parceira de engenharia preferida das indústrias dos setores automotivo e aeroespacial, bem como de automação industrial e comunicação de dados. Seus elementos estão em toda parte, pois formam a base da transmissão de energia, dados e sinais em sistemas críticos em todo o mundo.

- Difícil Meio ambiente Liderança: Habilidades inigualáveis no desenvolvimento de conectores e sensores que podem suportar temperaturas extremas, vibração, pressão e umidade.

- Portfólio extenso: Fornece uma das mais extensas linhas de produtos do mundo, como conectores para serviços pesados, relés, tubos termorretráteis e dispositivos de proteção de circuitos.

- Inovação em engenharia: Eles investem pesadamente em P&D para que não imitem os padrões do setor (como os conectores DEUTSCH), mas os definam.

- Suporte global: Uma enorme rede global de equipes de engenharia e suporte com experiência local em praticamente todas as regiões.

2. Schneider Electric (França)

A Schneider Electric é a especialista internacional inquestionável em automação e gerenciamento de energia. A Schneider é diferente dos fornecedores de componentes em geral, pois dá muita atenção ao aspecto de energia da eletromecânica. Eles são a melhor opção em distribuição de energia de baixa tensão e controle industrial, oferecendo ecossistemas integrados que integram a confiabilidade do hardware com a funcionalidade atual do software (EcoStruxure) para estimular a transformação digital na fabricação e na infraestrutura.

- Autoridade de comutação de energia: Contator (série TeSys), disjuntores de motor e relés de sobrecarga industriais pesados.

- Sustentabilidade e segurança: Inovadores do selo “Green Premium”, que garante que os produtos estejam em conformidade com rigorosos padrões ambientais e de segurança (classificações SIL).

- Integração de IoT: Seus componentes são compatíveis com a arquitetura EcoStruxure e podem ser monitorados remotamente e receber manutenção preditiva.

- Disponibilidade global: Uma ampla rede de distribuição significa que os componentes de substituição comuns, como disjuntores e botões, estão disponíveis no mercado praticamente em qualquer lugar do mundo.

3. OMCH (China)

Desde a sua fundação em 1986, a OMCH cresceu de um fabricante de nicho para um fornecedor completo de “soluções completas” de automação industrial e produtos elétricos de baixa tensão. A OMCH combina P&D, fabricação e vendas em uma moderna instalação de 8.000 metros quadrados equipada com 7 linhas de produção avançadas. A empresa se destaca por oferecer a profundidade de um fabricante especializado e a amplitude de um distribuidor, atendendo a mais de 72.000 clientes em mais de 100 países com foco na alta confiabilidade e na estabilidade da cadeia de suprimentos.

- “Ecossistema de componentes ”One-Stop": Uma enorme coleção de mais de 3.000 SKUs que abrange quase todos os subsistemas, incluindo sensores (de proximidade/fotoelétricos), relés, fontes de alimentação comutadas, pneumática e controle de movimento.

- Vantagem direta do fabricante: A OMCH tem suas próprias instalações de fabricação, garantindo que a qualidade seja rigorosamente controlada (ISO9001, CE, CCC, RoHS) e que as estruturas de preços permaneçam competitivas em comparação com as empresas puramente comerciais.

- Alcance global e conformidade: Os produtos são certificados de acordo com os padrões internacionais IEC e são exportados para mais de 100 regiões com uma forte rede de logística para entregar os produtos rapidamente.

- Suporte ágil 24 horas por dia, 7 dias por semana: Dedicada à filosofia “O cliente em primeiro lugar”, com resposta técnica 24 horas por dia, 7 dias por semana, oferecendo suporte contínuo desde a seleção do produto até o serviço pós-venda.

- Confiabilidade estabelecida: 40 anos de história apoiados por uma política de garantia de 1 ano e testes intensivos (entrada/processo/saída) para garantir a consistência.

4. Amphenol Corporation (EUA)

A Amphenol é uma das principais projetistas, fabricantes e comerciantes de conectores elétricos, eletrônicos e de fibra óptica do mundo. Embora concorra de perto com a TE, a Amphenol é especialmente conhecida por sua agilidade e orientação especializada para sistemas de interconexão de alto desempenho. A empresa se expandiu por meio de aquisições estratégicas, o que lhe permitiu fornecer infraestrutura militar, aeroespacial e de Internet de alta velocidade altamente especializada, bem como soluções industriais.

- Especialização em interconexão: Especialização em laser em conectores e conjuntos de cabos, desde interfaces micro-miniatura até interconexões industriais de alta potência.

- Desempenho de dados em alta velocidade: Pioneira em conectores de backplane e soluções de E/S de alta velocidade necessárias em data centers modernos e redes industriais de IoT.

- Mil-Spec Heritage: Anos de serviço para os setores militar e aeroespacial são traduzidos em produtos de nível industrial altamente robustos e confiáveis.

- Inovação descentralizada: Sua estrutura organizacional especial permite que as divisões individuais inovem rapidamente e desenvolvam soluções sob medida para as necessidades específicas dos clientes.

5. OMRON Corporation (Japão)

A OMRON é uma empresa multinacional líder no setor de automação, baseada em sua tecnologia fundamental de “Sensing & Control + Think”. A OMRON tem uma reputação lendária em termos de precisão e confiabilidade em componentes eletromecânicos. Eles tendem a ser o padrão para componentes de controle na construção de máquinas, especialmente seus relés e interruptores que são projetados para fazer bilhões de operações sem falhas.

- Domínio do mercado de relés: Seus relés de uso geral (como as séries MY e LY) são o padrão de confiabilidade no setor e são usados em painéis de controle em todo o mundo.

- Precisão de detecção: Produção global de chaves eletromecânicas (chaves fim de curso, microchaves) e sensores de alta precisão.

- Automação completa da fábrica: Os componentes são desenvolvidos para estar em completa harmonia com os PLCs e controladores de movimento da OMRON, facilitando a integração do sistema.

- Miniaturização: Pioneira no desenvolvimento de componentes pequenos e de alta densidade que economizam espaço precioso em gabinetes de controle e placas de circuito impresso.

Engenharia para extremos: Ciência dos Materiais e Durabilidade Ambiental

Quando um componente eletromecânico falha, não é por causa da lógica do projeto; quase sempre é por causa do ambiente. Os componentes padrão são criados para trabalhar em condições semelhantes às do escritório, enquanto a realidade industrial é calor, poeira e vibração.

- Entre em contato com a Ciência dos Materiais Um ponto de contato é o coração de qualquer relé ou chave.

- Prata-níquel (AgNi): Cargas gerais, não transfere materiais.

- Óxido de prata e estanho (AgSnO2): O padrão ouro em correntes de alta irrupção (como drivers de LED ou motores), pois não solda por contato (gruda).

- Revestimento de ouro: Necessário em “circuitos secos” (sinais lógicos de baixa tensão/corrente). Os contatos de prata podem oxidar, formando uma camada isolante que não pode ser perfurada por um sinal de 5V. O ouro não é oxidado, o que garante a integridade do sinal.

- Classificações do invólucro (classificações de IP) As peças mecânicas contêm partes móveis, o que implica que elas contêm folgas.

- IP40: À prova de dedos, pode entrar poeira. Ideal em um gabinete de controle interno.

- IP67: À prova de poeira e pode ser imerso temporariamente. Os interruptores de limite devem ser montados diretamente em centros de usinagem onde há spray de líquido refrigerante.

- Vedação hermética: Em ambientes explosivos (ATEX) ou com alto teor de enxofre, os componentes devem ser hermeticamente vedados para evitar a corrosão da mecânica interna.

- Resistência à vibração Os dispositivos eletromecânicos são enormes. A armadura de um relé pode vibrar fisicamente quando fechada sob alta vibração (por exemplo, em uma prensa de estamparia) e emitir um sinal falso. Para evitar essa vibração de contato, os fabricantes de alta qualidade utilizam molas de retorno mais fortes e projetos de armadura balanceada.

Aplicações críticas em automação e manufatura

Os nervos e músculos do chão de fábrica são partes eletromecânicas. Veja a seguir as aplicações críticas dos sistemas eletromecânicos na automação da vida real:

1. O gabinete de controle (distribuição de energia) Dentro do cérebro da máquina, fontes de alimentação em trilho DIN (transformando CA em 24V CC) alimentam o sistema. Os disjuntores (MCBs) são usados para proteger contra sobrecargas, e os relés de interface são usados para separar as saídas sensíveis do PLC e os dispositivos de campo.

2. A linha de montagem (transporte) Os sensores fotoelétricos são usados para detectar a posição do produto à medida que ele passa pela linha. Os produtos defeituosos são empurrados para as caixas de rejeição por cilindros pneumáticos (que são operados por válvulas solenoides). Os motores do transportador têm codificadores para fornecer sincronização precisa da velocidade.

3. Sistemas de segurança O backup com fio em áreas críticas para a segurança são os botões de parada de emergência e as chaves de limite de segurança nas portas da gaiola. Em caso de falha do software, essas chaves eletromecânicas cortam fisicamente a energia, o que é seguro para os operadores.

Guia de seleção estratégica: 5 fatores além das classificações de tensão

A maioria dos engenheiros para em 24 V CC, 10 ampères. É aí que começam as falhas. Para escolher um componente que durará 10 anos em vez de 10 meses, você deve considerar esses cinco fatores mais profundos:

- Tipo de carga (The Silent Killer)

- Carga resistiva (aquecedores): Simples de alternar. A corrente aumenta e diminui imediatamente.

- Carga indutiva (motores, solenoides): Perigosos. Quando você desliga uma carga indutiva, ela retalia, produzindo um grande pico de tensão (Back EMF) que pode causar um arco voltaico nos contatos. Regra: Ao trocar um motor, reduza a redução do seu relé pela metade ou certifique-se de que ele seja classificado para ser usado nas categorias AC-3.

- Vida elétrica vs. vida mecânica Um switch pode ser especificado para ter 10 milhões de operações mecânicas, mas apenas 100.000 operações elétricas (carga total). Planeje seu cronograma de manutenção de acordo com a curva de vida elétrica, não com a mecânica.

- Frequência de operação Os dispositivos eletromecânicos são fisicamente maciços e não podem mudar infinitamente rápido. Quando você precisa de uma taxa de comutação superior a 1-2 vezes por segundo, é necessário um relé de estado sólido. Os relés mecânicos sofrem acúmulo de calor e desgaste da mola devido ao ciclo rápido.

- “Microclima” ambiental” Não verifique apenas a temperatura ambiente; verifique a temperatura no painel. Os relés geram calor. Quando estão sobrecarregados sem ventilação, a temperatura interna pode ser maior do que a classificação de isolamento da bobina, causando curtos-circuitos.

- Segurança da cadeia de suprimentos Você consegue obter a peça em 6 meses? Conforme testemunhado na recente escassez mundial, a dependência de um único fornecedor europeu pode interromper a produção. As estratégias envolvem a escolha de parceiros como a OMCH, que oferece ampla disponibilidade de estoque para reduzir esse risco.

Modos de falha comuns: Por que os componentes falham no campo

O primeiro passo para fazer as coisas durarem é saber como quebrá-las.

1. Soldagem por contato (a falha “Stuck ON”) Devido a uma grande corrente de inrush (por exemplo, na partida de um motor grande). O arco funde os contatos de prata e eles derretem. A máquina não para, mesmo quando o botão de desligar é pressionado.

- Solução: Substitua por contatores que tenham materiais de contato especiais (AgSnO2) ou que incorporem limitadores de corrente de irrupção.

2. Queima da bobina (a falha “morta”) Devido à sobretensão ou subtensão. Quando 18 V são aplicados a uma bobina de 24 V, ela pode não ser totalmente puxada, e a bobina se superaquecerá ao lutar contra a mola. Por outro lado, 30 V incinerará o isolamento.

3. Oxidação de contato/incrustação Quando em um ambiente de alta umidade ou carregado de silicone, desenvolve-se um revestimento isolante nos contatos. O relé faz um clique e não há fluxo de eletricidade.

- Solução: Relés selados (à prova de lavagem) ou contatos bifurcados (divididos) devem ser usados para aumentar a confiabilidade das conexões.

Solução de problemas de componentes eletromecânicos: Um Guia Prático de Campo

Você não tem tempo para teorizar quando uma máquina quebra. Para diagnosticar problemas eletromecânicos, siga este fluxo de trabalho:

Etapa 1: O teste do “clique” (auditivo) Acione o dispositivo. Você consegue ouvir o clique da armadura?

- Sem clique: Provavelmente é a entrada (a bobina não está recebendo energia) ou o atuador (a bobina está queimada/atolada).

- Sim Clique: Os componentes mecânicos estão em movimento. O problema provavelmente é a saída (contatos queimados/oxidados).

Etapa 2: Medição de queda de tensão (a maneira profissional) A continuidade (modo de bipe) não deve ser medida com um multímetro. Um contato pode emitir um bipe, mas não sob carga.

- Procedimento: Conectando o circuito ao vivo, com a chave FECHADA, meça a tensão entre os contatos do interruptor.

- Resultado: Ela deve estar próxima de 0V. Quando você ler 2 V, 5 V ou mais em um interruptor fechado, a resistência interna é excessiva. Substitua o componente.

Etapa 3: Inspeção visual do arco voltaico Examine o invólucro transparente dos relés. Se houver fuligem preta no interior, os contatos estão muito desgastados devido à formação de arcos. Isso indica que a carga é muito indutiva ou que o relé é muito pequeno.

Tendências futuras: Miniaturização e integração da IoT

O mundo dos componentes eletromecânicos não está estagnado. Ele está mudando para satisfazer as necessidades das fábricas inteligentes.

- Componentes híbridos Estamos testemunhando o surgimento de dispositivos híbridos que são fortes e inteligentes em termos de seus contatos eletromecânicos e eletrônicos, respectivamente. Por exemplo, contatores que operam um microprocessador para ajustar o ponto em que o ponto de cruzamento zero de CA ocorre para maximizar o tempo entre as comutações para minimizar o arco elétrico e aumentar a vida útil em 10 vezes.

- Sensores prontos para IoT Os sensores não são mais do tipo On/Off. Os sensores atuais (como os que estão sendo desenvolvidos nos laboratórios de P&D da OMCH) estão começando a fornecer serviços IO-Link, não apenas detecção, mas também status de saúde, temperatura e intensidade do sinal para o controlador central.

- Alta densidade Miniaturização Os componentes precisam ser reduzidos em tamanho à medida que os gabinetes de controle ficam menores. A tendência é usar relés de interface finos (6 mm de largura) e blocos de terminais de alta densidade para obter o máximo de funcionalidade por milímetro quadrado de trilho DIN.

Conclusão

A interface entre o mundo digital e o físico é a interface de longo prazo dos componentes eletromecânicos. Embora as leis da física permaneçam as mesmas, a qualidade, a confiabilidade da cadeia de suprimentos e a especificidade da aplicação são mais do que nunca. Os engenheiros podem criar sistemas que resistam ao teste do tempo indo além das classificações simples e aprendendo a ciência dos materiais e os modos de falha.