Uma das decisões mais intrigantes e importantes dentro da automação é escolher entre um Sistema de Controle Distribuído (DCS) e um Controlador Lógico Programável (PLC). É uma escolha que determina como sua instalação opera, como suas máquinas funcionam, como seus dados fluem e, é claro, a lucratividade de sua linha de produção.

Declarar que qualquer um dos sistemas é uma escolha “melhor” é ignorar a realidade da engenharia e suas nuances. Suas necessidades e preferências específicas ditarão a escolha certa. Isso depende do tamanho de sua fábrica, das complexidades de seus processos, de seu orçamento e de seus objetivos a longo prazo. Por exemplo, um sistema que funciona perfeitamente em uma fábrica de montagem automotiva provavelmente causará ineficiências infelizes em uma refinaria petroquímica. O objetivo deste artigo é eliminar o ruído e apresentar uma comparação honesta e direta para que você chegue não ao ‘melhor’ sistema, mas ao sistema certo que corresponda à sua realidade.

Diferenças de arquitetura: Controle centralizado versus controle distribuído

Para avaliar a funcionalidade, é necessário analisar primeiro a forma. A seleção de PLCs versus DCSs não é apenas uma questão de especificações; é uma seleção de abordagens de sistemas de controle totalmente diferentes de como uma fábrica deve operar. No mundo da automação industrial, compreender as principais diferenças entre esses sistemas de controle industrial é uma função vital do engenheiro.

Filosofia básica: DCS vs PLC

O PLC (Controlador lógico programável) é um sistema de computador industrial robusto e de alta velocidade. Projetado para operar em um ambiente industrial severo, foi desenvolvido para substituir as antigas unidades lógicas de relé. É o campeão insuperável na esfera da manufatura discreta. É especialmente adequado para tarefas repetitivas e de alta velocidade, como o controle de automação com atraso de milissegundos. Para nós, o sistema PLC está centrado em máquinas individuais ou linhas de montagem encontradas em uma linha de fabricação. Os CLPs modernos gerenciam essas tarefas de controle discreto com tempos de varredura incrivelmente rápidos, garantindo um controle preciso.

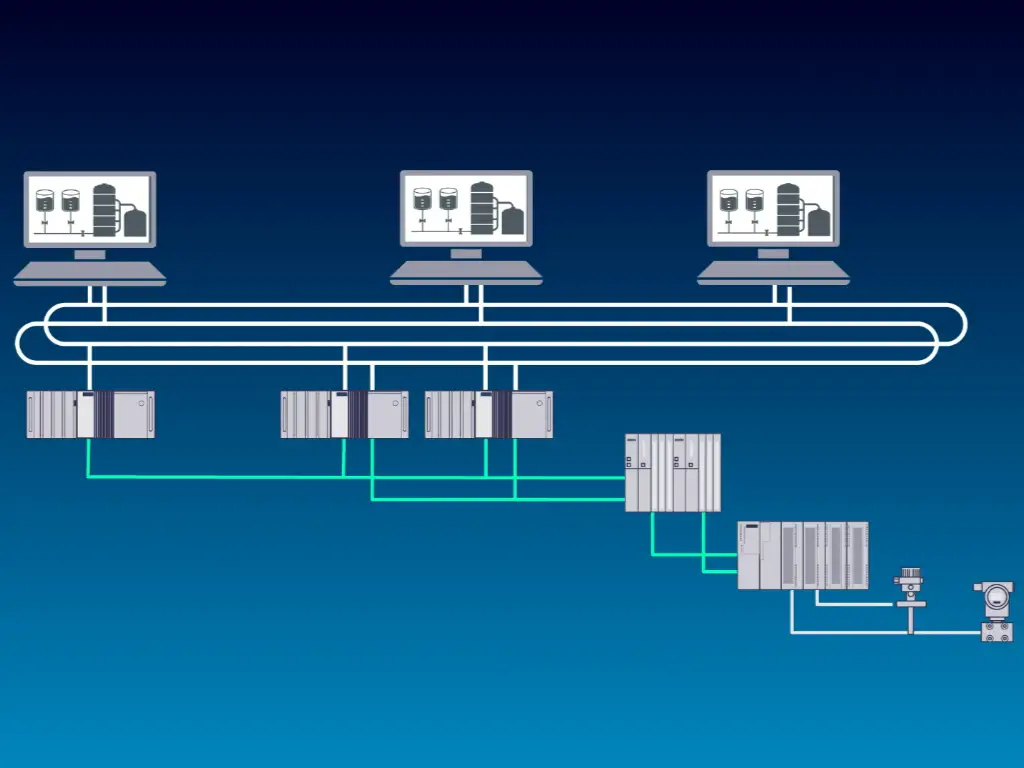

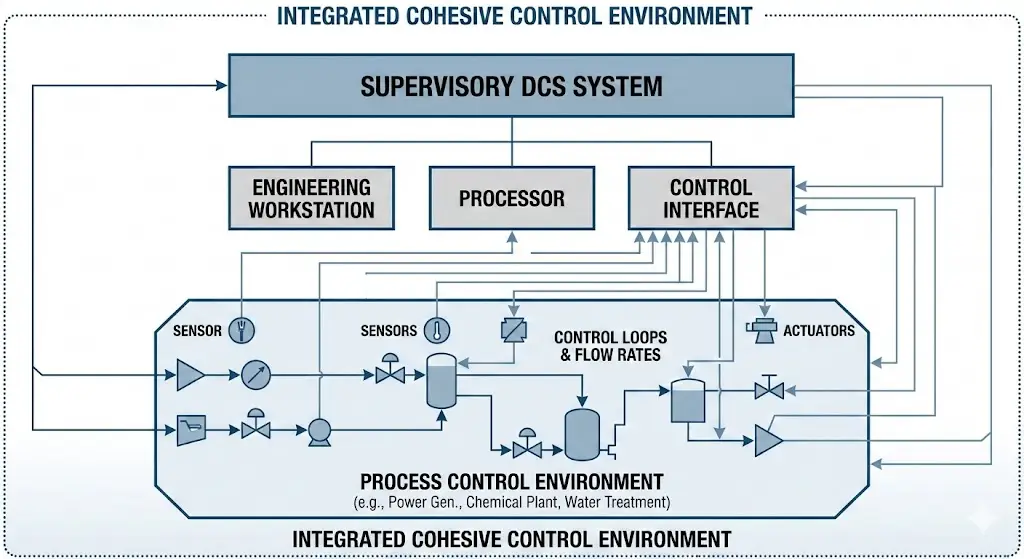

O DCS (Sistema de controle distribuído) foi projetado para controlar um ambiente de controle de processos em sua totalidade. Mais do que um módulo autônomo, é um sistema de controle de supervisão dentro de um sistema que integra um processador, uma interface de controle e uma estação de trabalho de engenharia em um único ambiente de controle coeso. Aqui, a ênfase recai sobre os processos industriais, especificamente processos contínuos e complexos, como os de geração de energia, usinas químicas ou tratamento de água. A arquitetura do DCS foi criada para operação contínua, gerenciando loops de controle e taxas de fluxo em todo o processo de produção.

Arquitetura de dados: Ilhas de automação vs. banco de dados unificado

A principal diferença está em suas abordagens de aquisição e gerenciamento de dados.

- PLC como uma ilha: Cada PLC pode ser calibrado como sua própria unidade forte, ou “cérebro”. Cada PLC funciona como uma ‘ilha de automação’ que pode operar uma única máquina com alta eficiência, como um compressor ou uma unidade de embalagem, por si só. Mas em um ambiente de automação de processos, ter cinquenta ilhas cria complexidade. Cada uma dessas ilhas precisa ser mapeada individualmente para estabelecer uma relação programável complicada com os sistemas SCADA para visualização.

- DCS como um continente: O DCS funciona como um sistema completo. Todos os controladores operam com o mesmo banco de dados global de armazenamento de dados multiusuário. A configuração de uma tag dentro do controlador fica disponível na tela do operador, no historiador e no sistema de alarme ao mesmo tempo. Em vez de uma coleção de ilhas individuais, trata-se de um único continente. Isso o torna superior para os setores de processo em que toda a fábrica precisa estar ciente do que a área específica do processo está fazendo.

Gerenciamento de riscos: Falha centralizada vs. segurança distribuída

Os dois sistemas abordam a falha de forma diferente.

- Arquitetura do PLC: Tradicionalmente, o PLC atua como um ponto centralizado. Se o controlador principal falhar, toda a seção do sistema controlada por ele será interrompida. É uma relação do tipo “um cérebro, um corpo”, que pode criar um ponto único de falha.

- Arquitetura DCS: A opção de um sistema DCS foi criada para distribuir o risco entre diferentes funções. A lógica de controle é dividida em silos. É possível que um controlador falhe sem derrubar uma seção inteira. Essa configuração é necessária para evitar o desligamento total em usinas de processamento químico ou de energia, em que o controle avançado de processos e a eficiência energética são fundamentais.

Ecossistema de hardware: A base oculta da estabilidade

O equilíbrio entre sistemas de software e sistemas de hardware é difícil de definir. No caso dos sistemas DCS e PLC, a diferença fica evidente quando se dá uma olhada no interior do gabinete. Esses sistemas diferem em suas filosofias de modularidade, integração e design.

Composição do hardware do sistema de controle PLC

O PLC se baseia na modularidade independente para seu projeto. Você encontrará peças que foram projetadas para se encaixar modularmente e criar uma configuração personalizada. Os componentes esperados são os seguintes:

- Módulo do processador (CPU): O cérebro. Trata-se de uma unidade totalmente autônoma e independente do chassi, atribuída de acordo com a lógica que precisa ser resolvida e as demandas de comunicação.

- Rack/Chassi e fonte de alimentação: Esse é o gabinete físico para os módulos e a unidade que organiza as fontes de alimentação para cada módulo.

- Módulos de E/S (entrada/saída): São placas de interface que consistem em entrada/saída digital (para interruptores e sensores) e sinais analógicos (para transmissores de temperatura e pressão). Nos sistemas PLC, geralmente há uma combinação desses módulos para maior personalização.

- HMI (Interface Homem-Máquina): Normalmente, um painel de tela sensível ao toque separado que é montado na porta da máquina. Essa é uma peça de hardware separada que requer conexão e programação individuais, além do PLC.

- Cartões de comunicação: Esses módulos são adicionados para oferecer suporte a vários protocolos, como Ethernet/IP, Profibus ou Modbus, para comunicação com outros dispositivos.

Composição do hardware do sistema de controle DCS

O DCS é vendido como um sistema pré-integrado. O hardware é projetado para funcionar como uma rede, e não como uma unidade autônoma. Seu ecossistema é mais extenso e padronizado, muitas vezes incorporando hardware otimizado para blocos de função específicos.

- Gabinetes do controlador: Eles contêm os controladores DCS proprietários. Em contraste com os PLCs, eles contêm redundância por padrão: CPUs primária e de backup que operam em sincronia.

- Racks de E/S distribuídas: Eles são colocados no campo de forma distribuída para limitar a fiação. Eles se conectam de volta ao controlador por meio de um fieldbus que tem redundância.

- Estações de Engenharia e Operadoras: Esses são PCs ou servidores industriais especiais. Em um DCS, a “tela” não é um periférico; ela é um componente de hardware do sistema e executa o software de controle unificado.

- Servidores de aplicativos: Esses são dispositivos projetados especificamente para atuar como um historiador e controlar o banco de dados de ativos de toda a fábrica.

- Barramento do sistema: Um sistema de comunicação de alta velocidade, projetado por ele mesmo, que interconecta todos esses dispositivos, garantindo a confiabilidade dos dados em toda a fábrica.

A realidade do tempo de inatividade: Onde os sistemas realmente falham

Ao examinar as especificações de hardware, é possível que alguém fique preso a esse controlador. É verdade que o hardware DCS apresenta uma redundância nativa superior, em que um controlador de backup assumirá o controle de uma só vez. Isso é algo digno de nota.

No entanto, os registros de manutenção contam uma história diferente. O controlador raramente é o culpado por uma interrupção na planta. O ponto fraco quase sempre está na “borda” do sistema - os inúmeros dispositivos de campo, os sensores, os relés e as fontes de alimentação que os acionam. Um controlador de backup não salvará o sistema de um terminal de sensor corroído ou de uma fonte de alimentação instável. A estabilidade da arquitetura de automação não é determinada por seu componente mais caro (a CPU), mas pelo mais durável, que, na maioria dos sistemas, são os dispositivos de campo.

OMCH: Fortalecendo a borda crítica

No debate contínuo entre DCS e PLC, um fato permanece constante: a confiabilidade da borda determina a estabilidade do núcleo.

A OMCH não fabrica as CPUs ou as licenças de software; nós fabricamos a realidade industrial crítica que as suporta. Como o hardware de suporte é padronizado, você tem a liberdade de escolher alternativas de alta qualidade. A OMCH fornece componentes industriais - de sensores de proximidade a fontes de alimentação comutadas - que atendem ou excedem as especificações das principais marcas sem o preço premium. Ao utilizar componentes padrão de alta qualidade para a arquitetura periférica do seu sistema (seja PLC ou DCS), você pode reduzir significativamente os custos de manutenção de longo prazo e garantir que as peças sobressalentes estejam sempre disponíveis quando você precisar delas.

Programação e engenharia: Codificação lógica vs. configuração

Os custos de um sistema não se limitam ao hardware. Há milhares de horas de criatividade humana que precisam ser investidas para fazer o sistema funcionar. A abordagem de engenharia para PLC e DCS é fundamentalmente feita.

- Programação de PLC

Vamos começar com a programação de CLPs, em que a engenharia de CLPs gira em torno da lógica ladder e de outras linguagens de programação dentro do padrão IEC 61131-3. Isso proporciona aos engenheiros a maior flexibilidade, pois eles podem codificar o controlador para fazer praticamente qualquer coisa. É muito personalizável.

No entanto, há uma desvantagem nesse quadro em branco. Digamos, por exemplo, que você precise controlar uma válvula. Isso significa que você precisa codificar a lógica da válvula, criar as etiquetas de memória, projetar o gráfico da tela da HMI e vincular tudo isso manualmente. Isso é muito trabalho de engenharia. Para funções complexas, isso significa construir todo o sistema do zero, o que pode levar muito tempo. Pode ser uma abordagem realmente artesanal, construída para resistir ao teste do tempo, orientada para ser muito personalizável, mas com muita mão de obra necessária.

- Configuração do DCS

O trabalho de engenharia de um sistema se concentra predominantemente na configuração do sistema, o que, no caso do DCS, significa que há pouca ou nenhuma necessidade de programação. Em vez disso, estão disponíveis bibliotecas inteiras repletas de ferramentas de programação de blocos funcionais adaptadas para a criação de gráficos de funções contínuas (CFCs) e diagramas de blocos funcionais.

No DCS, você não codifica uma válvula. Basta arrastar um Valve Object da biblioteca e soltá-lo. Esse é um pacote pré-montado que já contém tudo o que você precisa, inclusive a lógica de controle, o painel frontal da tela do operador, os parâmetros de alarme, o registro de dados e muito mais. Isso economiza muitos esforços de engenharia. Você não constrói toda a estrutura, mas apenas a monta.

Essa diferença afeta os cronogramas de um projeto. No caso de sistemas menores ou de máquinas individuais, evita-se o tempo e a sobrecarga necessários para configurar um DCS. Para tarefas pequenas e pontuais, um CLP é muito mais rápido de desenvolver e implementar. Obviamente, quanto maior for o sistema, mais complicada será a situação. No caso de um projeto que consiste em 5.000 pontos de E/S e dezenas de loops de controle, a abordagem do PLC de “construa você mesmo” torna-se muito cara e suscetível a erros. E é. No caso de grandes projetos, o modelo de configuração do DCS pode ajudar a economizar milhares de horas de engenharia, mantendo o mesmo nível de qualidade e agilizando bastante o processo de colocar a fábrica em operação.

| Aspecto da engenharia | Abordagem PLC (codificação lógica) | Abordagem DCS (configuração) |

| Metodologia | “Escreva do zero” (lógica ladder) | “Arrastar e soltar” (blocos de funções) |

| Flexibilidade | Extremo (pode fazer qualquer coisa) | Definido (objetos padronizados) |

| Velocidade de configuração | Rápido para máquinas individuais (1-50 E/S) | Rápido para plantas de grande porte (mais de 1.000 E/S) |

| Integração da HMI | Manual (criar tags e gráficos de links) | Nativo (gráficos pré-ligados à lógica) |

| Melhor para | Operações de máquinas exclusivas e personalizadas | Processos padronizados e repetíveis |

Análise de TCO: Manutenção, confiabilidade e custos

A cotação que você recebe nunca é uma representação precisa do custo. Uma análise de custo total de propriedade (TCO) descreverá os custos de sua escolha ao longo dos 20 anos de vida útil de uma planta.

- Investimento inicial (CapEx) vs. valor a longo prazo

Quando você considera os custos envolvidos com o hardware no início do projeto, o CLP ganha sempre, oferecendo custos iniciais mais baixos. Você pode adquirir um CLP e os cartões de E/S relevantes por um investimento inicial menor do que o que pagará por um nó DCS. O hardware DCS, as licenças de software do sistema e os assentos de engenharia são mais caros.

No entanto, os cálculos financeiros tomam um rumo diferente com projetos maiores. Quando se trata de hardware DCS, embora ele custe muito, a economia com as integrações é enorme. Conforme observado anteriormente, um DCS economiza milhares de horas-homem devido às suas bibliotecas pré-configuradas e aos bancos de dados que estão sendo integrados. Se uma solução SCADA+PLC for implementada e as funções do DCS (como alarmes, tendências, segurança do usuário e placas frontais) forem replicadas, os custos de engenharia provavelmente serão maiores do que a economia que seria obtida com o hardware.

- Disponibilidade de peças sobressalentes e estratégia de manutenção

Agora, a operação da planta projetada a longo prazo entra em foco. A eficiência energética e o tempo médio entre falhas tornam-se métricas essenciais.

As peças sobressalentes da unidade DCS geralmente são proprietárias. Você precisa comprá-las do fornecedor original, que geralmente tem um preço alto e um prazo de entrega longo. Basicamente, você está “casado” com o fornecedor durante todo o ciclo de vida do sistema.

Os sistemas PLC, embora também tenham processadores proprietários, dependem principalmente de um grande ecossistema modular de peças padrão industriais. Você não está preso a uma única fonte, portanto, os relés, blocos de terminais, botões de pressão e fontes de alimentação não precisam vir de um único fornecedor.

Funcionalidade na automação industrial

Ao analisar a funcionalidade do DCS em relação ao PLC, raramente se trata apenas de uma preferência. Na maioria das vezes, é o design e a física do produto que você está produzindo que ditarão o resultado.

Função dos PLCs nos processos de manufatura discreta

Os CLPs em sistemas automatizados são predominantes em setores da economia em que a saída é um produto de unidade única (por exemplo, carro, telefone celular, garrafa, caixa).

Lógica de alta velocidade: Nesses sistemas, o tempo é fundamental, pois a máquina de embalagem sela uma média de 500 caixas por minuto e exige precisão de milissegundos. Se a lógica ficar mais lenta, a máquina emperrará.

Foco no sinal digital: Essas instalações operam com sinais binários (On/Off). Geralmente, há milhares de sensores que obtêm a presença ou ausência de uma peça em uma determinada área. O PLC é ajustado para gerenciar essas tarefas de controle discreto.

Ambientes ideais: Montagem automotiva, engarrafamento e embalagem, fabricação de eletrônicos, OEM de maquinário.

Função do DCS em indústrias de processo contínuo

Os sistemas de controle DCS são dominantes nos setores em que a saída é uma mercadoria (petróleo, gás, água ou medicamentos) que flui continuamente, como nos processos contínuos.

Regulamentação complexa: Aqui, o desafio não é a velocidade, mas a estabilidade. O sistema deve gerenciar loops PID (Proporcional-Integral-Derivativo) complexos para equilibrar a temperatura, a pressão e as taxas de fluxo. Essas variáveis interagem umas com as outras; a alteração da pressão afeta a temperatura. O DCS é excelente no gerenciamento dessas relações multivariáveis.

Gerenciamento de lotes e receitas: Em setores como o farmacêutico ou de processamento de alimentos, a consistência é a lei. Um DCS tem suporte nativo e integrado para gerenciamento de lotes (padrão ISA-88). Ele gerencia receitas complexas, garantindo que cada lote de medicamento ou bebida seja quimicamente idêntico ao anterior.

Ambientes ideais: Plantas químicas, refinarias de petróleo, plantas petroquímicas, tratamento de água, produção farmacêutica, geração de energia e ambientes de processos contínuos em que uma área de processo específica exige monitoramento constante.

Convergência moderna: Sistemas híbridos e integração de IIoT

À medida que avançamos na década de 2020, percebemos a mudança e a convergência das duas tecnologias. O “híbrido” está começando a surgir.

As fábricas modernas não se enquadram mais exclusivamente em processos discretos ou exclusivos. Uma fábrica de produção de alimentos tem um processo de mistura contínua (território DCS) que está alimentando uma linha de engarrafamento de alta velocidade (território PLC) e, em seguida, passa para o enchimento em lote.

Vemos o desenvolvimento de PACs (Programmable Automation Controllers, controladores de automação programáveis), nesse caso, CLPs de ponta que fazem um bom trabalho ao lidar com os loops analógicos e uma opção mais leve de DCS, que tende a ser mais econômica. Os operadores tendem a conectar PLCs locais de alto desempenho a uma rede DCS ou SCADA mais ampla, melhorando a velocidade local do PLC e mantendo o controle centralizado supervisionado do sistema.

Sua escolha entre um PLC ou um DCS deve considerar os requisitos de 2025 e além, onde a conectividade é crucial. A era da ‘caixa preta’ chegou ao fim. Ambos os sistemas utilizam OPC UA, MQTT e Ethernet Industrial. Os dados do chão de fábrica precisam ser carregados na nuvem ou no MES para análise. O padrão contemporâneo do setor é ser aberto: a capacidade de derivar e trabalhar com o armazenamento de dados do controlador de toda a fábrica e permitir a manutenção preditiva em todo o processo de produção.

Conclusão: Fazendo a escolha que faz mais sentido

A escolha entre DCS e PLC se resume a uma escolha de princípio comercial fundamental. É uma questão de examinar o folheto e entender realmente as condições atuais de trabalho dos operadores e da equipe de manutenção. Se quisermos resumir a comparação, essas diferenças fundamentais precisam ser abordadas:

| Recurso | PLC (Controlador Lógico Programável) | DCS (Sistema de Controle Distribuído) |

| Aplicativo principal | Controle discreto (máquinas, montagem) | Controle de processos (refinarias, produtos químicos) |

| Tempo de resposta | Muito rápido (5-10ms) | Determinístico / Moderado (100-500ms) |

| Arquitetura | Centralizado / autônomo | Distribuído / Integrado |

| Engenharia | Personalizável (grande esforço para sistemas grandes) | Configurável (baixo esforço para sistemas grandes) |

| Redundância | Opcional / Complemento | Nativo / em todo o sistema |

| Estrutura de custos | Baixo custo de hardware / maior custo de integração | Alto custo de hardware / Baixo custo de integração |

| Manutenção | Ecossistema aberto (peças padrão) | Ecossistema proprietário (lock-in do fornecedor) |

Não existe um sistema “melhor”, apenas a ferramenta certa para o trabalho. Se a sua instalação requer movimentos de alta velocidade, gerencia produtos discretos e precisa de flexibilidade, o PLC é o seu mecanismo. Se a sua instalação desempenha um papel vital no gerenciamento de reações químicas complexas, requer alta disponibilidade e exige dados unificados em toda a fábrica, o DCS é a sua solução.

Independentemente de você implementar um PLC flexível ou um DCS potente, a força do seu sistema depende do seu elo mais fraco. Um sistema de controle multimilionário pode ser interrompido por uma falha na fonte de alimentação ou por um sensor não confiável.

Navegar Catálogo da OMCH de fontes de alimentação industriais, sensores e componentes de proteção atualmente. Construa uma base de confiabilidade para sua arquitetura de automação com hardware que atenda aos mais altos padrões de desempenho e durabilidade.