A realidade física da IA industrial

Atualmente, o cenário industrial está passando por uma mudança sísmica em direção à fabricação “autônoma, flexível e sem defeitos”, impulsionada pela convergência de IA, IoT e computação de ponta. De acordo com uma análise de mercado recente, o impulso é inegável: A Precedence Research projeta que o mercado global de IA atingirá $2,46 trilhões até 2030, com o setor de manufatura sozinho expandindo a um CAGR de 27,8% (Fonte: Pesquisa de Precedência). Esse aumento não é meramente especulativo; ele é alimentado por ganhos de eficiência tangíveis. A IoT Analytics relata que a manutenção preditiva (PdM) agora é responsável por 32% de investimento em IA industrial, capaz de reduzir o tempo de inatividade do equipamento em 20-50% (Fonte: IoT Analytics). Além disso, a adoção do controle de qualidade visual orientado por IA elevou as taxas de detecção de defeitos para mais de 95%, enquanto a IA generativa está revolucionando os fluxos de trabalho de design, em alguns casos comprimindo os ciclos de desenvolvimento de semanas para meros dias.

À medida que as fábricas fazem a transição de pilotos de ponto único para ecossistemas abrangentes de “IA + gêmeos digitais”, a promessa de uma linha de produção auto-otimizada parece estar ao alcance. Embora isso aponte para um futuro cada vez mais automatizado, o que muitas vezes é ignorado na atual discussão sobre IA para automação industrial é um fato muito simples e fundamental: software e hardware são mutuamente dependentes.

Para conhecer os casos de uso e o status de desenvolvimento da IA no campo industrial, consulte os blogs a seguir:

| Fonte de recursos | Foco no tópico | Link |

| IBM | Visão geral estratégica da IA na manufatura | Leia o artigo |

| Ecológico | Guia de implementação passo a passo | Guia de leitura |

| Médio (Eastgate) | Transformação de setores industriais | Leia o artigo |

| Análise de IoT | Insights e tendências de mercado | Leia o relatório |

O imperativo do software

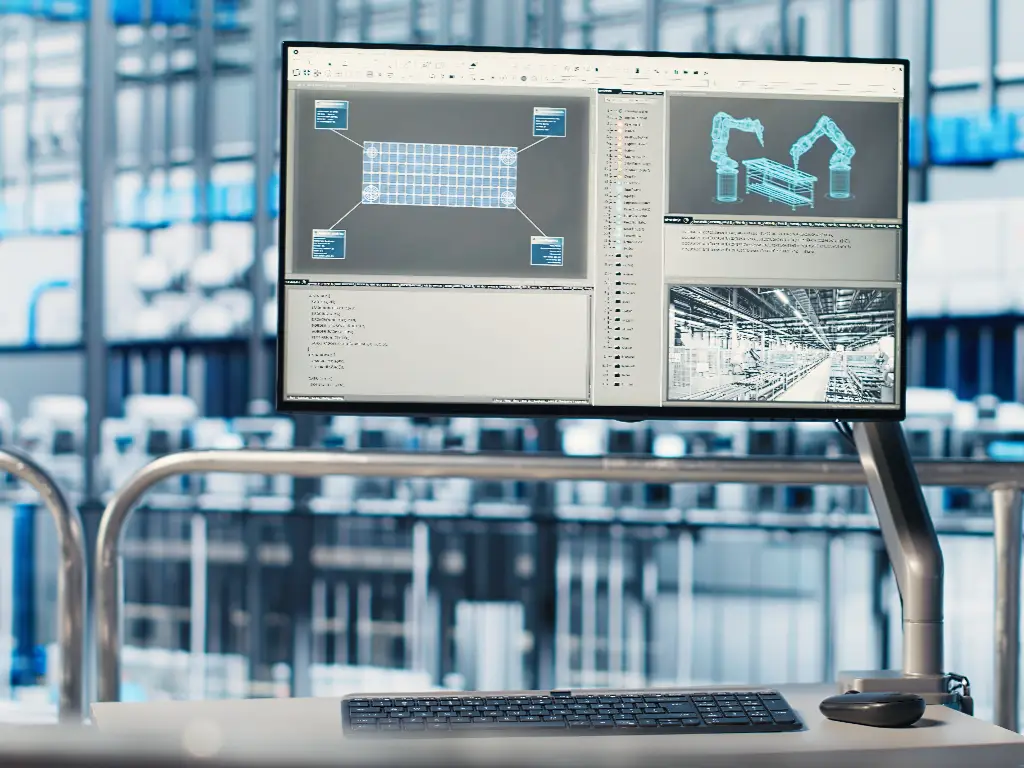

Antes de nos aprofundarmos nas porcas e parafusos, precisamos reconhecer o poder transformador da camada de software. Na fábrica inteligente moderna, o software atua como o sistema nervoso central, abrangendo tudo, desde a IA e os modelos de aprendizado de máquina que impulsionam a visão computacional até os algoritmos de manutenção preditiva que preveem a falha do equipamento. Ele se estende aos Gêmeos Digitais usados para simular fluxos de trabalho e a intrincada lógica de computação de borda necessária para a tomada de decisões em tempo real. Esse ecossistema digital é responsável pelo processamento de fluxos de dados complexos e pela execução do delicado fluxo lógico de toda a linha de produção.

Mas a transição para uma fábrica definida por software raramente é tranquila. Os fabricantes geralmente enfrentam um profundo choque cultural e técnico: a “mentalidade de hardware” prioriza a estabilidade de longo prazo e produtos finalizados, enquanto a “mentalidade de software” exige estabilidade de longo prazo e produtos finalizados, enquanto a “mentalidade de software” exige estabilidade de longo prazo e produtos finalizados. Os fabricantes geralmente enfrentam um profundo choque cultural e técnico: a "mentalidade de hardware" prioriza a estabilidade de longo prazo e os produtos finalizados, enquanto a "mentalidade de software" exige iteração rápida e entrega contínua. Essa diferença fundamental cria atritos quando os engenheiros tradicionais de PLC precisam colaborar com os desenvolvedores de nuvem, revelando uma lacuna significativa de habilidades. Além disso, as empresas geralmente acham difícil se adaptar aos ciclos de ROI de longo prazo do investimento em software e, ao mesmo tempo, navegar por responsabilidades complexas de segurança e soberania de dados.

Dada a imensa dificuldade de recrutar talentos híbridos que dominem tanto os protocolos de controle industrial quanto o desenvolvimento nativo da nuvem, os fabricantes não devem tentar trilhar esse caminho sozinhos. Em vez disso, a abordagem mais pragmática é fazer parcerias com Provedores de Soluções de Software Industrial especializados. Em vez de criar uma equipe interna do zero, aproveite a experiência de integradores estabelecidos que possam preencher a lacuna entre TI e TO.

No entanto, a IA não é mágica. É um sistema lógico que se baseia exclusivamente em enormes volumes de dados. A automação inteligente falhará se os sensores em suas linhas de produção não forem precisos ou se a fonte de alimentação não for estável. Para criar uma fábrica inteligente, não é necessário contratar um cientista da computação imediatamente, mas começar com um exame cuidadoso das porcas, parafusos, sensores e interruptores que fazem a linha funcionar.

Por que os algoritmos falham sem entradas de precisão

A ciência da computação tem um axioma fundamental, o princípio GIGO: Garbage In, Garbage Out. Embora essa ideia seja tão antiga quanto a história da computação, ela nunca foi tão aplicável quanto na era do aprendizado de máquina e da combinação de recursos de IA. A distinção básica entre a programação determinística clássica e a IA probabilística atual é a sensibilidade dos dados. Um programa de controlador lógico programável (PLC) convencional baseia-se em um caminho lógico rigoroso; é binário, resistente e bastante tolerante.

Um modelo de IA - seja ele baseado em aprendizagem por reforço profundo, aprendizagem por reforço interativo profundo ou otimização bayesiana - busca correlações e padrões sutis em dados complexos e, muitas vezes, de alta dimensão, especialmente em ambientes dinâmicos. Isso exige pureza de dados e sistemas flexíveis. Se o processo de coleta de dados apresentar falhas devido à falta de dados do sensor, até mesmo os gêmeos digitais mais avançados não conseguirão representar a realidade.

O custo oculto do ruído do sinal

O ruído de sinal é o primeiro e o mais perigoso adversário da confiabilidade da IA. A atmosfera elétrica nos sistemas industriais atuais é desorganizada e resistente a melhorias incrementais. Motores pesados são ligados e desligados, e correntes de irrupção maciças são consumidas; inversores de frequência variável (VFDs) cortam formas de onda para regular a velocidade; e equipamentos de soldagem produzem arcos. Todas essas operações causam muita interferência eletromagnética (EMI) e interferência de radiofrequência (RFI).

A menos que os sensores e as fontes de alimentação usados no sistema sejam adequadamente blindados, aterrados ou possuam circuitos internos estáveis, esse ruído se propaga pelo cabo de sinal. Um limite de sinal alto pode fazer com que um pico de ruído seja ignorado pelos sistemas de controle industrial legados. No entanto, com a integração da tecnologia que dá suporte ao desenvolvimento de redes industriais sem fio robustas, para um modelo de IA que está examinando a forma de onda da corrente de um motor para prever a falha do rolamento, essa ondulação da fonte de alimentação é um dado.

Um modelo de IA que é treinado com dados ruidosos tem uma generalização ruim. Pior ainda, quando a inferência é feita, ela pode confundir a interferência elétrica com uma anomalia da máquina. Isso resulta em falsos positivos - prevendo uma falha quando não há nenhuma. Esse problema de precisão do sensor é agravado pela degradação do hardware e pelos efeitos da vibração; o desvio do sensor causado pela expansão térmica pode distorcer ainda mais a análise de dados, afetando recursos como a navegação autônoma. Quando um sistema de IA dispara o alarme com muita frequência, ele será desligado e o investimento será inútil.

O fenômeno do desvio de dados

O segundo problema, mais maléfico, é o desvio de dados associado à degradação dos componentes. Os modelos de IA baseiam-se na suposição de que o ambiente é relativamente constante em comparação com os dados de treinamento. Mas o hardware é fisicamente alterado com o tempo.

Veja o caso de um sensor de proximidade, que é usado para rastrear a localização de um braço robótico, demonstrando os recursos dos sistemas robóticos e, ao mesmo tempo, enfrentando desafios computacionais. Devido aos ciclos de expansão térmica, à vibração que afrouxa a montagem ou ao envelhecimento dos componentes internos, o sensor começa a disparar alguns milissegundos mais tarde do que quando era novo. O interruptor ainda será funcional para um controlador de automação típico, pois o sinal acabará chegando ao controlador dentro do limite de tempo. Esse desvio aparece para uma IA que está analisando a eficiência operacional ou combinando a robótica de alta velocidade como uma mudança fundamental na velocidade do processo ou no comportamento do material.

Quando as partes físicas, os sensores, interruptores e relés, não são de alta repetibilidade e resistência ambiental, eles são uma variável de incerteza. Portanto, antes de uma organização falar sobre questões críticas relacionadas a algoritmos, ela deve falar sobre a pureza de seus dados. Essa pureza é obtida tornando a produção física do sinal o mais limpa, precisa e repetível possível e, ao mesmo tempo, tendo em mente o uso ético do destaque da automação.

Hardware essencial para aquisição de dados de IA

Para compreender a profunda conexão entre a IA industrial e o hardware, podemos usar uma analogia biológica. As partes industriais são os sistemas nervoso e circulatório do algoritmo de IA. Uma mente brilhante é inútil se o corpo estiver debilitado, assim como um modelo sofisticado de IA é inútil se não tiver insumos físicos confiáveis e, ao mesmo tempo, aderir a padrões éticos. Como resultado, a avaliação desses elementos subjacentes deve ser a fase inicial de qualquer plano de transformação digital. A sólida infraestrutura de IA é baseada em três pilares de hardware que fornecem dados de alta fidelidade:

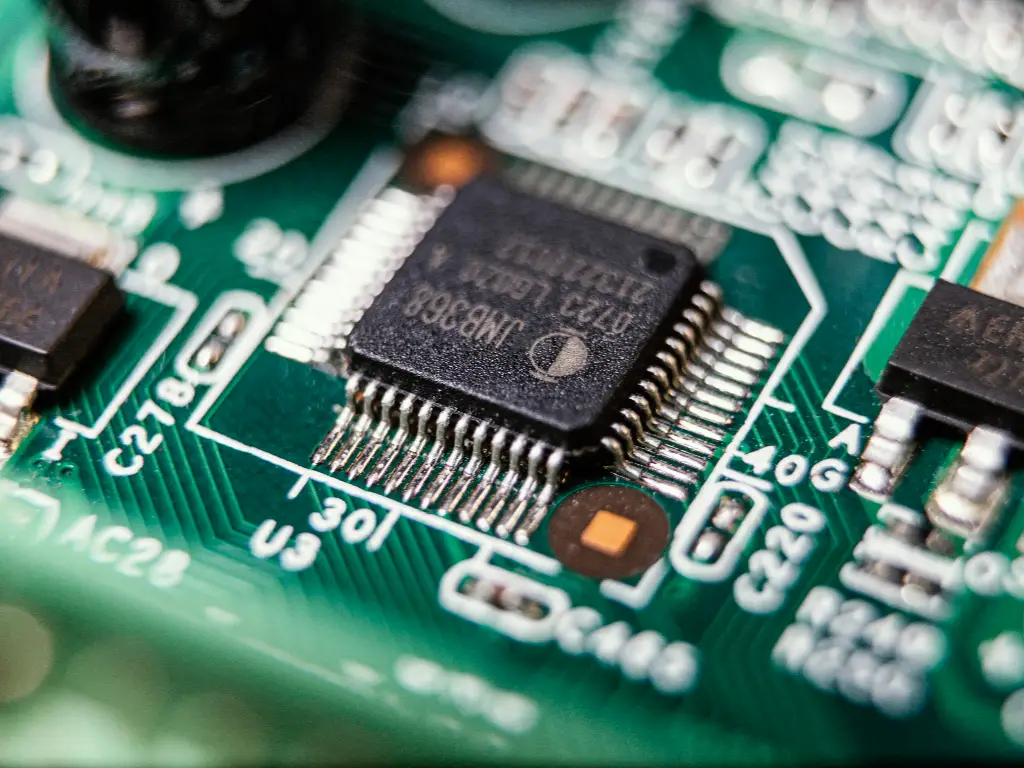

- Os “olhos”: Sensores de precisão

A rede de sensores, sejam eles indutivos, capacitivos ou fotoelétricos, é a principal fonte de dados. Esses sensores de precisão transformam o mundo físico em 1s e 0s. No caso da IA, a repetibilidade é a principal medida. Quando os sensores de proximidade disparam a 10 mm hoje, mas mudam para 12 mm amanhã, a IA verá isso como uma anomalia. Para dar suporte a robôs móveis autônomos e tarefas complexas, os sensores devem fornecer uma verdade básica.

- O “coração”: Fontes de alimentação estáveis

Em comparação com os motores tradicionais, os gateways de computação de borda e os processadores de IA são muito mais frágeis. Eles funcionam com tensões lógicas baixas e não toleram energia suja. Até mesmo uma queda temporária na tensão ou ruído de uma fonte de alimentação de comutação abaixo da média pode corromper os pacotes de dados. As fontes de alimentação estáveis funcionam como uma barreira entre a energia incontrolável da rede e o raciocínio frágil da IA.

- O “toque”: Verificação mecânica

Embora os sensores ópticos sejam rápidos, eles são suscetíveis a névoa de óleo ou vapor. Os interruptores de limite e os microinterruptores são componentes mecânicos que fornecem a verdade fundamental. Eles fornecem uma garantia física, por toque, de que algo está onde deve estar. Esses interruptores são usados com frequência pelos sistemas de IA para fazer referência cruzada aos dados do sensor, para garantir que o modelo digital seja igual à realidade física.

Fabricantes como a OMCH, A LinguaGraphics, com um legado de 38 anos de fabricação, concentra-se na qualidade holística dessa camada física. Utilizando linhas de produção automatizadas e aderindo aos rígidos padrões ISO 9001, garantimos que cada fonte de alimentação forneça a tensão estável necessária para a computação de borda e que cada sensor de proximidade forneça os dados limpos e consistentes necessários para os algoritmos de treinamento. Integrar os componentes da OMCH significa remover a variação de hardware da sua equação, fornecendo à sua IA a base sólida e de nível industrial de que ela precisa para funcionar de forma confiável.

Redução da latência para decisões de IA em tempo real

A dependência excessiva da computação em nuvem é um mito no mercado atual. Embora a nuvem seja excelente quando se trata de análise de tendências de longo prazo, armazenamento de dados históricos e treinamento de modelos, ela geralmente não é adequada para as decisões imediatas, táticas e em tempo real que precisam ser tomadas em uma linha de produção de alta velocidade.

Tomemos o exemplo de uma fábrica de engarrafamento que está funcionando com milhares de unidades por minuto. Quando um sistema de visão identifica uma rachadura em uma garrafa de vidro, o mecanismo de rejeição deve ser acionado imediatamente. A arquitetura é determinada pela física da situação. A transmissão desses dados de imagem para um servidor a quilômetros de distância, o processamento e o retorno de um comando criam latência, um atraso que é fisicamente inaceitável. Além disso, o custo da largura de banda para transferir vídeo de alta definição ou dados de sensores de alta frequência para a nuvem 24 horas por dia, 7 dias por semana, é proibitivo. No momento em que o comando retorna à nuvem, a garrafa já passou do ponto de ejeção.

Isso exige a computação de borda, em que as decisões de IA são tomadas localmente, diretamente no nível da máquina. No entanto, transferir a potência de computação para a borda para reduzir a latência expõe um novo gargalo: o tempo de resposta do próprio hardware.

A física do tempo de resposta

Se o computador de borda processa uma decisão em 2 milissegundos, mas o sensor que detecta a garrafa tem uma latência de resposta de 10 milissegundos, o sistema é ineficiente devido à incapacidade de lidar com tarefas repetitivas de forma eficiente. A automação de alta velocidade exige uma sincronização de velocidade em toda a cadeia.

- Frequência de comutação: A frequência de comutação dos sensores indutivos e capacitivos deve ser alta para detectar movimentos de alta velocidade sem perder o ritmo. Quando uma engrenagem está girando a 3000 RPM, o sensor deve ser capaz de ligar e desligar em um curto período de tempo para contar todos os dentes.

- Resposta elétrica: A fonte de alimentação elétrica deve ser capaz de responder a cargas dinâmicas (mudanças rápidas de carga). Um atuador de rejeição dispara e puxa um pico de corrente. Esse pico deve ser estável na tensão fornecida pela fonte de alimentação para evitar que os sensores de IA fiquem inoperantes.

Aqui, as especificações técnicas do componente, que geralmente são ignoradas em favor das especificações do software, são fundamentais. A velocidade da IA em tempo real é limitada ao elemento físico mais lento.

O gatilho físico para a visão

Além disso, na implementação de sistemas de visão e aplicativos de visão computacional, o “Trigger” é vital. Uma câmera de IA cara é inútil se tirar uma foto no momento errado, e sua funcionalidade pode ser aprimorada para alcançar uma gama mais ampla de aplicações. Ela depende de um humilde sensor fotoelétrico ou de um microinterruptor como gatilho da câmera para dizer quando olhar. Se esse sensor de disparo tiver um jitter de disparo de até mesmo alguns milissegundos, o objeto não estará centralizado no quadro e a IA não conseguirá identificar o defeito. Portanto, o tempo do sistema de visão depende totalmente da precisão do interruptor de disparo simples.

Readaptação de sistemas legados: Implementação de IA em fábricas abandonadas

O sonho utópico da Fábrica Inteligente (Indústria 4.0) tende a retratar um local sem uso de recursos naturais, com um conjunto novo, limpo e brilhante de equipamentos interconectados que se comunicam por meio de padrões modernos. Isso está economicamente fora de contato com a realidade. A maior parte da produção mundial é feita em locais brownfield, ou seja, fábricas equipadas com máquinas com 10, 20 ou até 30 anos de idade. Essas são máquinas antigas, que são fortes cavalos de batalha mecânicos, mas frequentemente são digitalmente mudas. Seus PLCs são baseados em protocolos antigos e sua lógica interna está congelada, limitando todo o seu potencial de integração aos fluxos de trabalho de fabricação contemporâneos.

| Recurso | Substituição completa do sistema | Rede de sensores de sobreposição (Retrofit) |

| Custo (CapEx) | Alta (maquinário novo completo) | Baixo (adição de componente direcionado) |

| Tempo de instalação | Semanas/Meses (é necessário interromper a linha) | Dias/horas (interrupção mínima) |

| Risco | Alto (reescrevendo o código lógico do núcleo) | Baixo (independente de loops de controle antigos) |

| Acesso aos dados | Integração total | Fluxo paralelo via gateway de IoT |

| Ideal para | Novas linhas de produção | Locais de legado/campo de cultivo |

Substituir e desmontar essas máquinas para introduzir a IA dificilmente é econômico; o gasto de capital (CapEx) acabaria com a margem. Além disso, tentar reescrever um CLP antigo para exportar dados é uma tarefa perigosa, pois esse processo exige uma visão abrangente de todo o sistema. Uma única linha de código mal posicionada pode colocar a linha em espera por semanas.

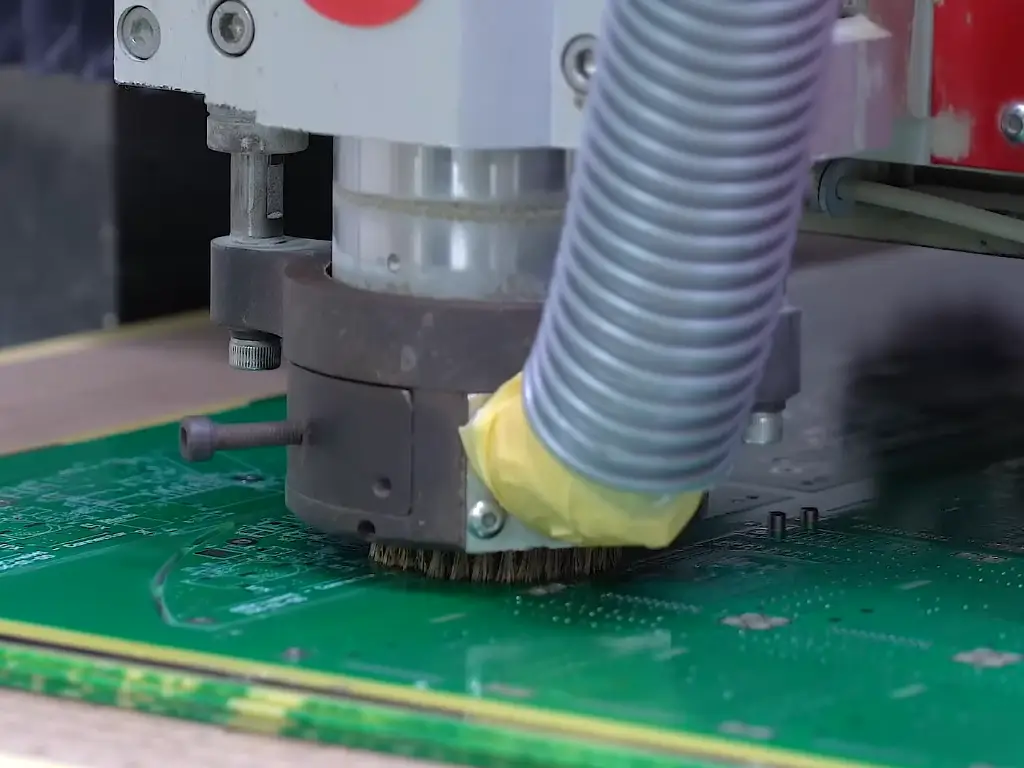

O mais prático é a Overlay Sensor Network. Esse é um método de colocar uma face digital contemporânea em um relógio mecânico antigo. Em vez de tentar reescrever o código complicado e perigoso de um CLP antigo, os engenheiros podem adicionar uma segunda camada de sensores e interruptores que não dependem do loop de controle da máquina.

Esse plano inclui sensoriamento não invasivo, incluindo a adição de novos sensores fotoelétricos ao transportador para contar o rendimento, ou sensores magnéticos aos cilindros para medir o tempo de ciclo, e conectá-los a um gateway de IoT moderno. Isso forma um fluxo paralelo de dados. A máquina antiga ainda está funcionando como sempre esteve, mas a nova rede de sobreposição está retirando os dados necessários para analisá-los com IA. Essa estratégia reduz significativamente a barreira de entrada da IA. No entanto, ela valoriza os fatores de forma e a durabilidade dos componentes. As peças adicionais precisam ser instaladas em áreas pequenas, gordurosas ou vibratórias que não foram originalmente planejadas para serem ocupadas por elas. É nesse ponto que a confiabilidade e o tamanho reduzido das peças de qualidade entram em cena, e os engenheiros podem encaixar a inteligência em espaços legados apertados sem interferir na produção.

Transformando sinais de componentes em ROI acionável

A pergunta final para qualquer atualização industrial é o retorno sobre o investimento (ROI). Por que a adição de sensores melhores e IA economizaria dinheiro? A solução é mudar para a manutenção preditiva (consertar antes de quebrar). Isso evita que os custos de manutenção aumentem em espiral e garante a eficiência operacional.

A manutenção preditiva é fundamentalmente uma prática de estudo da derivada do comportamento do componente, a taxa de alteração com o tempo.

Tomemos como exemplo um relé simples ou um cilindro pneumático controlado por um interruptor de limite. Em um estado saudável, pode levar apenas 500 milissegundos para dar um golpe. As vedações podem se desgastar ou a lubrificação pode secar, e esse tempo pode aumentar para 510 ms, depois para 520 ms. Isso é invisível para um operador humano. Ele ainda está dentro da faixa aceitável do tempo limite de um sistema de automação típico e, portanto, nenhum alarme é acionado.

No entanto, essa tendência pode ser identificada por um modelo de IA que processa o fluxo de dados de uma chave fim de curso de alta precisão. Ele vê os microdesvios. O ROI assume duas formas diferentes:

- Prevenção de falhas catastróficas: O sistema lembra a equipe de manutenção de trocar o cilindro durante um intervalo programado para evitar uma parada inesperada. No setor automotivo ou de semicondutores, uma hora de inatividade não planejada pode custar mais de US$ 50.000. Supondo que um sistema de IA apoiado por sensores de alta qualidade evite apenas um desses incidentes por ano, o hardware será recuperado cem vezes.

- Inventário Otimização: A maioria das fábricas tem um estoque excessivo de peças de reposição, pois não sabem quando algo dará errado. Elas imobilizam capital no armazenamento de motores e interruptores. Com a IA preditiva, os pedidos de peças podem ser feitos com base no Just-in-Time, usando dados reais de degradação, liberando capital de giro.

A estabilidade do sinal é necessária nesse nível de granularidade. Se o interruptor de limite em si for barato e não confiável, sua variação mecânica mascarará a variação da máquina que está medindo. Componentes de boa qualidade servem como referência estável sobre a qual a saúde da máquina é avaliada.

Preparando sua infraestrutura para a era da IA

Ao olharmos para as tarefas cada vez mais complexas do futuro, fica claro que a Inteligência Artificial desempenhará um papel central. No entanto, as revoluções tecnológicas raramente se referem à adoção de uma única ferramenta, mas sim à integração de componentes e sistemas essenciais.

Quando consideramos o futuro da manufatura, é óbvio que a Inteligência Artificial estará no centro do palco. No entanto, as revoluções tecnológicas raramente se preocupam com o uso de uma ferramenta; elas se preocupam com a integração do sistema.

O modelo de IA mais avançado é inútil sem dados, e os dados são uma criação do mundo físico. A restrição da automação industrial da IA nos dias de hoje não é o algoritmo; é a infraestrutura. Olhando para o futuro, pesquisas futuras revelarão que as fábricas que serão bem-sucedidas nessa transição não são as que têm os maiores contratos de nuvem, mas as que têm os dados mais limpos.

Para os tomadores de decisão, o caminho a seguir não deve começar com uma assinatura de uma plataforma de análise de nuvem. Ele deve começar com uma auditoria rigorosa no chão de fábrica para tomar decisões informadas.

- As fontes de alimentação têm estabilidade suficiente para permitir a computação de ponta?

- Os sensores têm a precisão necessária para fornecer dados de treinamento sem ruído?

- Os interruptores mecânicos oferecem confiabilidade determinística para fornecer uma verdade básica nos próximos anos?

Investir na “camada de hardware” é o pré-requisito necessário para a criação de inteligência. Ao fazer parcerias com fabricantes estabelecidos, como a OMCH, que priorizam o controle de qualidade, os padrões internacionais e a confiabilidade da cadeia de suprimentos, as empresas estabelecem a base concreta sobre a qual as estruturas digitais do futuro podem ser construídas com segurança. No mundo estocástico da IA, a confiabilidade determinística do hardware é a única coisa que mantém o sistema fundamentado na realidade.