No cenário da automação industrial moderna, o codificador rotativo serve como os “olhos” do sistema de controle de movimento. Como os setores mudaram para a Indústria 4.0, a necessidade de ter um feedback correto e em tempo real nunca foi tão grande. Independentemente de você estar projetando um braço robótico de alta velocidade, uma centrífuga médica de precisão ou um sistema de transporte pesado, a escolha do tipo correto de codificador rotativo é uma decisão estratégica que afeta o tempo de atividade do sistema, a precisão e o custo total de propriedade (TCO).

Este guia é um estudo abrangente de engenharia sobre os vários tipos de codificadores, tecnologias de detecção e modelos de seleção. Ele foi projetado para ajudá-lo a navegar pelas complexidades dos sistemas de feedback atuais em uma ampla gama de aplicações industriais.

Decodificação dos fundamentos dos tipos modernos de codificadores rotativos

Em sua essência, um codificador rotativo é um dispositivo eletromecânico que converte a posição angular do eixo ou o movimento mecânico em um sinal elétrico. Esse sinal - analógico ou digital - é então processado por um controlador (como um PLC ou CNC) para determinar a posição rotacional, a velocidade e a direção.

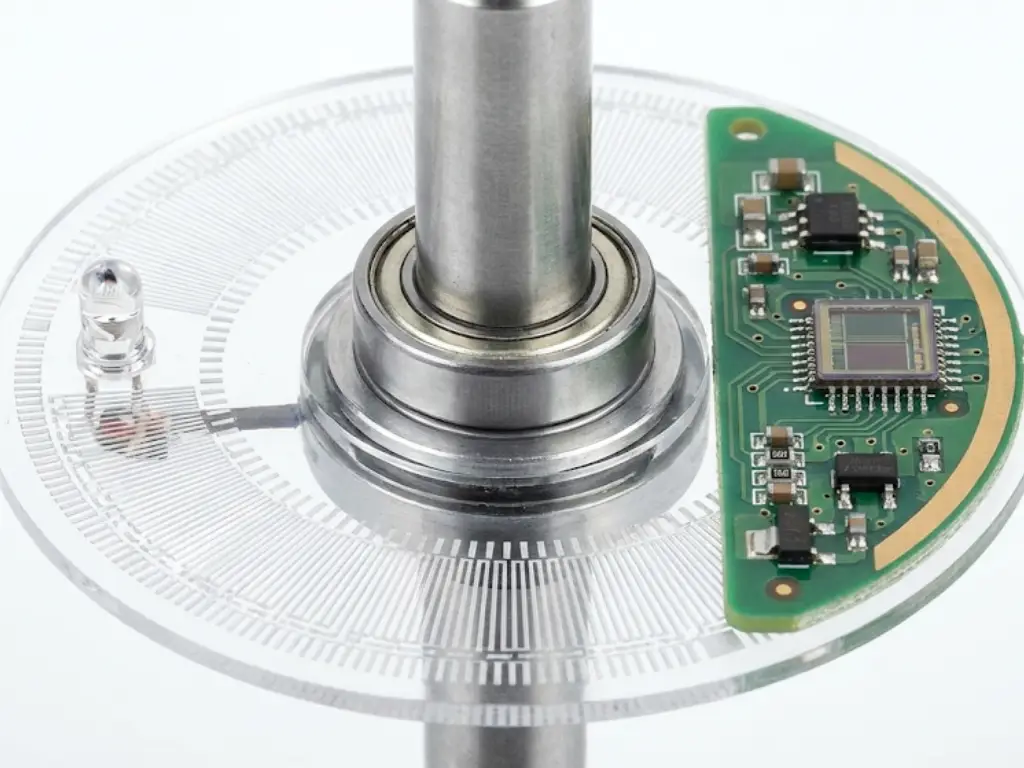

Os codificadores contemporâneos consistem em quatro componentes principais:

- O alojamento: Protege os componentes internos de fatores ambientais como poeira, umidade e interferência eletromagnética (EMI).

- O conjunto do eixo e do rolamento: A interface mecânica que se conecta ao equipamento rotativo.

- O disco de código ou o alvo: Um elemento giratório (disco óptico, roda giratória ou alvo indutivo) que carrega as informações de posição.

- O sensor e a eletrônica: O “cérebro” que detecta as alterações no alvo em rotação e as converte em saídas elétricas padronizadas.

O valor básico de um codificador é que ele pode ser usado para fazer a ponte entre a inteligência digital e o movimento mecânico. Um sistema de malha fechada usa o codificador para fornecer o feedback necessário ao controlador para fazer correções instantâneas na saída mecânica a fim de garantir que a saída mecânica seja idêntica ao comando programado.

Comparação entre codificadores incrementais e absolutos para controle preciso

A maior encruzilhada no processo de seleção é a escolha entre codificadores rotativos incrementais e codificadores rotativos absolutos. Essa opção define como o sistema trata os dados, especialmente quando a energia é desligada.

- Codificadores incrementais: Os especialistas em velocidade e custo

Os codificadores incrementais fornecem feedback na forma de um fluxo de pulsos à medida que o eixo gira. Normalmente, eles empregam canais “A” e “B” separados por 90 graus (quadratura) para identificar a direção. Um terceiro canal “Z” ou de índice fornece um único pulso por rotação para estabelecer um ponto de referência.

- Como eles funcionam: Eles determinam o movimento contando o número de pulsos. Esse tipo de codificador perde sua posição em caso de falta de energia, exigindo uma sequência de “retorno” para encontrar o ponto zero novamente.

- Aplicativos:

- Transportador Sistemas: A velocidade das correias é monitorada e a velocidade constante não é importante, mas a posição absoluta sim.

- Feedback de motor de uso geral: Isso é aplicado no fornecimento de informações de RPM em motores de indução CA.

- Interfaces homem-máquina (HMI) simples: Por exemplo, botões de volume ou rodas de rolagem de menu.

- Codificadores absolutos: O Precisão e Mestres em Segurança

Os codificadores absolutos fornecem um código digital exclusivo para cada posição angular. Mesmo que a energia seja removida e o eixo seja movido, o codificador informará a nova posição exata imediatamente após a energização, sem a necessidade de uma sequência de “homing”.

- Como eles funcionam: Eles usam várias trilhas em um disco de código para produzir um código binário ou de Gray exclusivo para cada incremento de rotação. Eles também são separados em Turno único (cobertura 360) e Multi-voltas (contando o número de rotações completas).

- Aplicativos:

- Articulações robóticas: Em uma situação em que a posição exata de um braço é importante para a segurança e a precisão, ela começa imediatamente.

- Usinagem CNC: Isso serve para garantir que o bit da ferramenta seja posicionado corretamente para evitar danos dispendiosos à peça de trabalho.

- Antenas de satélite: Armazenamento de dados de orientação nos modos de suspensão de economia de energia.

Óptico vs. Magnético vs. Indutivo: Correspondência entre tecnologia e ambiente

A resistência máxima e a alta precisão de um codificador são definidas pelo “como” do sensoriamento. Essas tecnologias não se desenvolvem todas no mesmo ambiente, o que torna a combinação de tecnologias uma parte vital do processo de engenharia.

- Sensoriamento óptico: O padrão ouro para Precisão

Os codificadores rotativos ópticos utilizam uma fonte de luz LED de alta intensidade e um sensor óptico (matriz de fotodetectores) para escanear padrões em um disco de código.

- A física: Ele se baseia na interrupção da luz. Isso permite incrementos incrivelmente finos, o que se traduz em uma resolução ultra-alta.

- A restrição: Como se trata de uma técnica baseada em luz, uma minúscula partícula de poeira ou uma película de óleo no disco pode resultar em “contagens perdidas”.

- Melhor para: Ambientes de sala limpa, fabricação de semicondutores e automação laboratorial de alta precisão.

- Sensoriamento magnético: O Robusto Cavalo de batalha

Os codificadores rotativos magnéticos usam um ímã permanente e um sensor especializado, geralmente utilizando o efeito Hall ou a magnetorresistência, para detectar alterações no campo magnético.

- A física: Como os campos magnéticos penetram através de materiais não magnéticos, os componentes internos podem ser completamente encapsulados (potted).

- A restrição: Embora sejam praticamente imunes a líquidos e poeira, eles podem ser “cegados” por fortes campos magnéticos externos de motores ou freios de alta potência próximos.

- Melhor para: Alimentos e bebidas (áreas de lavagem), maquinário de construção pesada e turbinas eólicas externas.

- Sensoriamento indutivo: A alternativa robusta

Frequentemente ignorados nos guias básicos, os codificadores indutivos usam indução eletromagnética entre um alvo metálico em movimento (o rotor) e um conjunto estacionário de bobinas (o estator).

- A física: Seu funcionamento é semelhante ao de um transformador. É naturalmente resistente a praticamente qualquer tipo de contaminação, como óleo, água e aparas de metal, e não é afetado por campos magnéticos de corrente contínua.

- A restrição: Normalmente, é mais caro e apresenta um espaço físico maior do que os modelos magnéticos compactos.

- Melhor para: Atuadores aeroespaciais, exploração submarina e sistemas de defesa de alta confiabilidade.

O Ambiental Modelo de correspondência (matriz de seleção)

Criamos este modelo de decisão para ajudá-lo a tomar uma decisão com base nos estressores industriais típicos:

| Estressor ambiental | Tecnologia preferida | Por quê? |

| Óleo pesado/resfriador | Magnético / indutivo | Os discos ópticos falharão se forem revestidos com fluidos opacos. |

| Campos EMI/magnéticos elevados | Óptico / indutivo | Os sensores magnéticos sofrerão de “jitter” ou deslocamento do sinal. |

| Choque/Vibração extremos | Magnético / indutivo | Os discos ópticos de vidro são propensos a se estilhaçar sob altas cargas G. |

| Precisão ultra-alta | Óptico | Atualmente, nenhuma outra tecnologia se iguala à resolução de sub-segundos da óptica. |

| Submerso/Vácuo | Indutivo | Alta confiabilidade, sem componentes ópticos ou magnéticos sensíveis. |

Navegando em interfaces mecânicas: Projetos de eixo sólido vs. eixo oco

No controle de movimento industrial, a interface mecânica é o principal ponto de falha. Embora os erros elétricos muitas vezes possam ser corrigidos com software ou blindagem, uma incompatibilidade mecânica leva a uma falha catastrófica do rolamento ou a um desvio de sinal. A escolha entre projetos de eixo sólido e oco é um equilíbrio entre restrições espaciais, instalação precisão, e vibração amortecimento.

- Codificadores de eixo sólido: Precisão via Isolation

O tradicional são os codificadores de eixo sólido (normalmente com 6 mm, 8 mm ou 10 mm de diâmetro) que são empregados em aplicações de ponta.

- O Acoplamento Fator: Eles requerem um acoplamento flexível (de fole, helicoidal ou oldham) para encaixar no eixo de acionamento. Esse acoplamento é uma espécie de “fusível mecânico”, que aceita desalinhamentos angulares, paralelos e axiais.

- Estresse mecânico: Em projetos de eixo sólido, isolar os rolamentos do codificador da expansão térmica e da “folga” axial do eixo do motor pode levar a uma vida útil mais longa. Vida útil do rolamento L10.

- Ângulo de instalação: É demorado porque incorpora o posicionamento adequado de dois eixos separados. No entanto, é substituível com o mínimo de esforço - caso o codificador se quebre, você pode trocar a unidade sem a necessidade de desmontar o acionamento principal.

- Codificadores de eixo oco: A integração que economiza espaço

Os codificadores de eixo oco com furo passante são montados no eixo do motor por meio de um colar ou grampo.

- Espaço e área de cobertura: Como eles eliminam a necessidade de um acoplamento e de um suporte de montagem, reduzem significativamente o custo de manutenção. pegada axial do conjunto do motor. Isso é fundamental em juntas robóticas e equipamentos médicos em miniatura.

- Resiliência à vibração: Em ambientes de alta vibração, os codificadores de eixo oco geralmente são superiores. Como o corpo do codificador é conectado à estrutura da máquina por meio do chamado “acoplamento do estator” (placa de mola flexível), a unidade inteira se move com o eixo e reduz a instabilidade de alta frequência no sinal.

- Eixo oco cego: Esse é um tipo especial de eixo no qual o eixo é totalmente penetrado. Isso tem o benefício menor de um eixo oco com a segurança adicional de poeira e umidade entrando na parte traseira do motor.

- Impacto na complexidade e no estresse da instalação

| Tipo de interface | Tempo de instalação | Tolerância de desalinhamento | Ponto de estresse mecânico |

| Eixo sólido | Alta (requer alinhamento) | Alta (absorvida pelo acoplamento) | Desgaste/fadiga do acoplamento |

| Eixo oco | Baixo (deslizante) | Baixo (fixado pelo ajuste do eixo) | Rolamentos do codificador (carga direta) |

Protocolos de comunicação digital: Do SSI à Ethernet Industrial

No cenário tradicional do controle de movimento, um codificador era um “repórter passivo” - ele simplesmente enviava pulsos ou um único valor de posição para um controlador. Entretanto, o surgimento de Indústria 4.0 e o Internet industrial das coisas (IIoT) mudou fundamentalmente a lógica de feedback. Os codificadores rotativos agora são nós inteligentes, e pode ser usado para se comunicar em ambas as direções e muito além do rastreamento de posição.

- A mudança do feedback “cego” para os dados “conscientes”

Protocolos clássicos, como SSI (Interface serial síncrona) ou BiSS-C são muito rápidos e confiáveis na comunicação ponto a ponto. Mas eles são “cegos” em relação à sua saúde. Quando um codificador SSI apresenta mau funcionamento devido ao excesso de vibração ou a um disco de código sujo, apenas uma perda de sinal ou um bit de erro é detectado pelo controlador, geralmente depois que a máquina já travou.

Essa lógica foi redefinida por protocolos modernos, como IO-Link e Ethernet industrial (EtherCAT, PROFINET) que fornecem uma “camada de serviço” além da “camada de dados do processo”.

- IO-Link: O “USB” dos sensores industriais

O nível inferior de automação foi transformado pelo IO-Link. É a tecnologia IO inicial padronizada globalmente (IEC 61131-9) de comunicação com sensores e atuadores.

- Mudança de lógica: Um codificador IO-Link não só é capaz de enviar dados de posição, mas também parametriza e oferece diagnósticos.

- Principais vantagens: Caso um codificador esteja quebrado, você pode inserir um novo codificador, e o IO-Link Master fará automaticamente o “download” da configuração anterior para o novo dispositivo. Isso minimiza Tempo médio para reparo (MTTR) a minutos.

- Insight preditivo: Ele pode informar a temperatura interna ou sinalizadores de advertência (por exemplo, “Lens Contamination”) antes de ocorrer uma falha, fazendo com que a manutenção deixe de ser reativa e passe a ser proativa.

- EtherCAT: Em tempo real Sincronização e muito mais

Em aplicações de alto desempenho, como robótica de múltiplos eixos ou usinagem CNC, EtherCAT é o padrão da engenharia voltada para o futuro.

- Relógios distribuídos (DC): Os codificadores EtherCAT usam sincronização baseada em hardware que permite que os eixos sejam sincronizados com jitter inferior a 1 microssegundo. Isso é essencial em aplicações em que vários motores precisam se mover em perfeita sincronia.

- Lógica descentralizada: Ao contrário da SSI, em que o PLC faz todo o trabalho pesado, um codificador EtherCAT pode lidar com algum pré-processamento de dados, reduzindo a carga computacional no controlador central.

- Simplificado Topologia: Por meio do “encadeamento em margarida”, é possível conectar centenas de codificadores com cabos Ethernet padrão, reduzindo drasticamente a complexidade da fiação e o potencial de erros de sinal induzidos por EMI.

- A borda voltada para o futuro: codificadores como dispositivos de borda

A maior melhoria técnica nos protocolos de codificadores é a adoção de Recursos de computação de borda.

Os codificadores prontos para o futuro agora estão sendo equipados para monitorar:

- Análise de vibração: O desgaste dos rolamentos do próprio motor.

- Horário de funcionamento: Rastreamento da “carga de trabalho” real de uma máquina para manutenção baseada no uso.

- Monitoramento da integridade do sinal: Analisar a qualidade da luz ou do campo magnético internamente para prever o fim da vida útil.

Resolução e precisão: Métricas essenciais para a otimização do desempenho

A distinção entre resolução e precisão costuma ser o fator “decisivo” no controle de movimento de alto desempenho. Embora esses termos sejam frequentemente usados de forma intercambiável em conversas casuais, na engenharia de precisão, eles representam dois aspectos fundamentalmente diferentes da qualidade do feedback.

Resolução: A granularidade de seus dados

Pense em Resolução como o número de “entalhes” ou “passos” que um codificador vê em um giro completo de 360 graus. Ele define o menor movimento que o sistema pode detectar.

- Codificadores incrementais: Medimos sua resolução em Pulsos por revolução (PPR). Quanto mais pulsos, mais fino é o controle.

- Codificadores absolutos: Esses usos bits para definir a resolução. Cada bit adicional dobra o número de posições exclusivas que o codificador pode identificar (por exemplo, um codificador de 16 bits pode “ver” mais de 65.000 pontos distintos em um único círculo).

Em termos práticos: Se você selecionar um codificador com 10.000 PPR, Se você estiver usando um codificador, estará basicamente cortando um círculo completo em dez mil segmentos minúsculos. Isso significa que toda vez que o codificador envia um sinal, sua máquina se moveu apenas trinta e seis milésimos de um grau (0,036°). Esse nível de granularidade é o que permite que um braço robótico enfie uma linha em uma agulha ou que uma máquina CNC esculpa padrões complexos.

A “armadilha da resolução” e a estabilidade do sistema

Outro erro frequentemente cometido na engenharia é a especificação excessiva da resolução na esperança de tornar o sistema mais preciso. Isso leva à “Armadilha da resolução”Uso de um codificador de alta resolução em um sistema mecanicamente frouxo.

Se a resolução for muito alta em relação às tolerâncias mecânicas do sistema (como folga nas engrenagens), o controlador poderá “caçar” a posição exata, causando microvibrações e acúmulo de calor no motor. O truque para a otimização do desempenho é alcançar o chamado “Zona Goldilocks de Engenharia” em que a resolução é suficiente para permitir o controle suave da velocidade sem forçar os limites mecânicos do hardware.

Métricas de engenharia para sistemas de alta velocidade

Duas outras medidas estão envolvidas no projeto de designs de alta velocidade ou alto torque:

- Repetibilidade (Precisão): A capacidade do codificador de fornecer o mesmo valor quando o eixo retorna exatamente à mesma posição física. Na maioria das tarefas de automação industrial, a repetibilidade costuma ser mais importante do que a precisão absoluta.

- Erro de quantização: A “incerteza” inerente em qualquer sistema digital, que normalmente é $\pm \frac{1}{2}$ do bit menos significativo (LSB).

Vantagem estratégica: A Garantia de Desempenho da OMCH

A otimização do desempenho não pode ser discutida fora da consistência da fabricação no mundo dos componentes industriais. É nesse ponto que OMCH oferece uma clara vantagem competitiva tanto para os engenheiros quanto para os atacadistas.

- Especificação sob medida (mais de 3000 SKUs): A OMCH não faz com que você se encaixe em uma solução de “tamanho único”. Com mais de 3.000 modelos e especificações, Com o PPR, você pode selecionar o PPR ou a profundidade de bit exata que atenda aos requisitos do seu sistema mecânico. Isso evita o desperdício de especificações excessivas e, ao mesmo tempo, você nunca perderá a precisão.

- Precisão certificada por meio de testes rigorosos: Ao contrário dos fabricantes de genéricos, a produção da OMCH é apoiada pelo ISO9001 gerenciamento da qualidade. Todos os codificadores são inspecionados em três estágios:

- Inspeção de entrada: Garantir a pureza de discos ópticos e alvos magnéticos.

- Inspeção de processos: Utilizando 7 linhas de produção dedicadas para manter tolerâncias mecânicas rigorosas e evitar excentricidade.

- Controle de qualidade de saída (OQC): Verificação de que cada unidade atende à precisão nominal de arco-minuto antes do envio.

- Confiabilidade global para mais de 72.000 clientes: Os codificadores da OMCH foram testados em campo em mais de 100 países, em equipamentos médicos de alta precisão e em equipamentos têxteis de alta qualidade. Esse enorme conjunto de dados de aplicações do mundo real permite que a OMCH otimize seus projetos para atingir o mais alto nível de qualidade. Relação sinal-ruído (SNR) para que a alta resolução que você está pagando não seja desperdiçada com interferência elétrica.

Ao adquirir o OMCH, você não está comprando um sensor, mas sim uma parte de um sistema que foi desenvolvido ao longo de vários anos. 30 anos de pesquisa e desenvolvimento para oferecer a “verdade” nos dados que é exigida nos sistemas industriais modernos. Contagem de pulsos padrão ou sinal absoluto de alto bit, OMCH Suporte técnico 24 horas por dia, 7 dias por semana terá certeza de que suas métricas de “Resolução e Precisão” estão exatamente onde você quer que elas estejam em termos de objetivos de desempenho da máquina.

Estrutura de seleção estratégica: Uma Matriz de Decisão em 5 Etapas para Engenheiros

A matriz a seguir o ajudará a simplificar seu processo de seleção. Esse modelo é um equilíbrio entre a viabilidade técnica e comercial.

A matriz de seleção do codificador

| Critérios de seleção | Incremental (óptico/mag) | Absoluto (simples/multi-voltas) | Codificadores Ethernet industriais |

| Comportamento de inicialização | Requer Homing | Posição instantânea conhecida | Dados instantâneos e de diagnóstico |

| Complexidade de custos | Baixo a moderado | Moderado a alto | Alta |

| Integridade dos dados | Alta (com cabos blindados) | Muito alto (digital) | Ultra High (em rede) |

| Ambiente típico | Limpo a Industrial Leve | Industrial pesado | Fábricas inteligentes / IOT |

| Manutenção | Verificação periódica da residência | Baixa | Preditivo (autorrelato) |

O processo de 5 etapas:

- Definir perfil de movimento: Você precisa de controle de velocidade (Incremental) ou de posicionamento preciso (Absoluto)?

- Avaliar o Meio ambiente: Haverá óleo, poeira ou EMI? (Óptico vs. Magnético).

- Restrições mecânicas: Há espaço para um acoplamento ou você precisa de um projeto com furo oco?

- Protocolo de integração: Qual é o idioma falado pelo seu PLC/Drive? (SSI, BiSS ou EtherCAT?)

- Avaliar Custo total de propriedade (TCO): Não olhe apenas para a etiqueta de preço. Leve em conta o custo do tempo de “homing”.

Manutenção preventiva e solução de problemas para codificadores industriais

Até mesmo os encoders mais sofisticados precisam de manutenção para atingir sua vida útil ideal.

Modos de falha comuns:

- Ruído do sinal: Geralmente causada por blindagem deficiente ou aterramento inadequado. Certifique-se de que os cabos sejam de pares trançados e blindados.

- Falha do rolamento: Geralmente devido à carga excessiva ou ao desalinhamento do eixo. Use acoplamentos flexíveis para eixos sólidos.

- Contaminação: Se um codificador óptico começar a “pular” pulsos, isso pode ser devido a óleo ou poeira no disco de código.

Lista de verificação de solução de problemas:

- Verifique a fonte de alimentação: Verifique a tensão nos pinos do codificador (não apenas na fonte de alimentação) para levar em conta as quedas de tensão em cabos longos.

- Inspecione as conexões: A fiação solta no bloco de terminais é a causa #1 da perda intermitente de sinal.

- Verificação de osciloscópio: Codificadores incrementais Verificar a quadratura (mudança de fase de 90 graus) entre os canais A e B.

Conclusão

Navegar pelos diferentes tipos de codificadores rotativos requer uma combinação de visão mecânica e eletrônica. Ao compreender as distinções entre lógica incremental e absoluta, combinar a tecnologia de detecção com o seu ambiente e utilizar um modelo de seleção estratégica, você pode garantir que seus sistemas de automação operem com o máximo desempenho.