No ambiente acelerado do setor de manufatura global, a adoção da automação industrial deixou de ser uma vantagem competitiva e passou a ser uma necessidade operacional. Não se trata mais de uma questão de automatizar ou não, mas de como fazer isso de forma a ajudar a sobreviver em um mercado que exige hiperpersonalização, zero defeitos e sustentabilidade para reduzir os custos operacionais.

O desafio mudou para os gerentes de fábrica e engenheiros de produção. Não se trata mais apenas de comprar um braço robótico, mas de criar um ecossistema complexo no qual hardware, software e processos mecânicos estejam em harmonia uns com os outros. Desde o setor automotivo, com suas linhas de solda pesadas, até a precisão microscópica da montagem de dispositivos médicos, os aplicativos de automação de fábrica estão transformando os limites do que pode ser feito no processo de produção.

Entretanto, a versão brilhante da automação em folhetos muitas vezes esconde a realidade: uma linha automatizada de vários milhões de dólares é tão confiável quanto seu menor componente. Um único sensor com defeito ou uma fonte de alimentação instável pode paralisar uma fábrica.

Este guia fornece uma análise holística dos aplicativos de automação de fábrica em 2026, passando das tendências de alto nível do setor para as estratégias críticas, muitas vezes negligenciadas, relacionadas à seleção de componentes e à consolidação da cadeia de suprimentos que determinam o verdadeiro ROI desses sistemas.

De sistemas baseados em regras à evolução da automação agêntica

Temos que saber a direção que a tecnologia de automação está tomando para saber onde investir hoje. Sistemas baseados em regras, A automação de fábrica, muitas vezes chamada de automação rígida, caracterizou a automação de fábrica durante décadas. Esse era o reino dos CLPs (controladores lógicos programáveis) com fio e dos sistemas de controle numérico que usavam a lógica “se-então”. Um sensor identifica um componente; um pistão o força. Embora esses sistemas fossem eficazes na produção em lote dos mesmos produtos, eles não eram flexíveis. Quando o tamanho do produto era alterado em um milímetro, a linha era obrigada a ser fechada e reprogramada, ao contrário da automação programável moderna.

Atualmente, estamos vivenciando uma mudança de paradigma para Automação Agêntica. Esse desenvolvimento é a mudança de “Automatizado” para “Autônomo”. Os sistemas agênticos não se limitam a seguir instruções; eles veem, interpretam e agem de acordo com as metas usando o aprendizado de máquina.

- Percepção: utilizando visão de máquina avançada e sensoriamento multimodal para entender o ambiente, adequado para ferramentas de automação complexas, não apenas para acionar um interruptor.

- Decisão: Uso de IA de borda para fazer ajustes em tempo real sem consultar um servidor de nuvem central.

- Adaptabilidade: A capacidade de lidar com produções de alta mistura e baixo volume sem trocas demoradas, um dos principais benefícios da automação flexível.

Para os fabricantes, isso significa que eles não devem comprar máquinas fixas, mas criar “células” flexíveis que possam ser reconfiguradas. Essa inteligência, no entanto, depende de uma coleta de dados robusta. Uma IA “agêntica” é cega e carece de sensores industriais de alta precisão como seus olhos e ouvidos. O desenvolvimento de soluções de software, ironicamente, tornou a qualidade dos elementos fundamentais de hardware tão importante como nunca foi.

Aplicações de automação de fábrica de alto impacto: Da montagem à inspeção de qualidade

Embora a ideia de automação seja geral, ela é aplicada em casos de uso específicos e de alto impacto, nos quais seu valor é alcançado. A seguir, detalhamos as maneiras pelas quais três grandes verticais do setor já estão implementando a aplicação da automação para resolver determinados gargalos de produção.

Automotivo: Soldagem de precisão, pintura e integração de linha de montagem

O setor automotivo tem sido o líder em fábricas inteligentes, especialmente com a mudança para veículos elétricos (EVs). A produção de baterias para VEs apresentou novos desafios que as linhas de produção convencionais de motores de combustão interna não conseguiram enfrentar.

- Soldagem de corpo em branco (BiW): As linhas automotivas modernas utilizam braços robóticos sincronizados de 6 eixos para soldagem por pontos e por arco. Não é apenas o movimento, mas o feedback que é aplicado de forma crítica aqui. A integridade da solda deve ser verificada por sensores em tempo real. A automação garantirá que todos os chassis atendam aos padrões de qualidade, eliminando o fator de fadiga do trabalho manual.

- Pintura e revestimento robóticos: A pintura é uma atividade perigosa e tóxica, ideal para ser automatizada a fim de reduzir a perigosa intervenção humana. Robôs com sinos de alta velocidade e sistemas de carregamento eletrostático fornecem camadas de tinta uniformes (em mícrons) com uma quantidade mínima de resíduos. Sofisticadas válvulas solenoides e sensores de fluxo controlam o controle preciso das taxas de fluxo e do ar de atomização.

- Montagem da bateria EV: Essa é uma aplicação de alto risco. Os módulos de bateria são montados selecionando e colocando células perigosas com a máxima delicadeza. Nesse caso, os processos de fabricação são baseados no uso de sensores de força e torque para garantir que as células sejam pressionadas adequadamente sem serem quebradas e que não haja ameaça de incêndio.

Eletrônicos (3C): Distribuição de alta velocidade, travamento de parafusos e inspeção de PCB

O ciclo de vida do produto é breve e os componentes são minúsculos no setor de computadores, comunicações e bens de consumo eletrônicos (3C). A precisão e a velocidade são os principais objetivos da automação nesse caso para garantir a qualidade do produto.

- Distribuição de alta velocidade: No caso de smartphones e wearables, a cola e a pasta térmica devem ser usadas em um padrão específico em PCBs densas. Os pórticos de distribuição automatizados usam o alinhamento visual para compensar o empenamento da placa, aplicando fluidos com precisão de miligramas.

- Travamento automático do parafuso: Há dezenas de parafusos de vários tamanhos em um único smartphone. As chaves de fenda elétricas com controle de torque são usadas em máquinas automatizadas de travamento de parafusos. Elas não apenas apertam o parafuso, mas observam a curva de torque e rejeitam imediatamente as unidades defeituosas, garantindo maior eficiência.

- PCB Inspeção óptica (AOI): Com chips menores, a inspeção humana não é mais possível. Os sistemas de inspeção óptica automatizada (AOI) escaneiam as placas soldadas e as comparam com uma amostra dourada. Controles de iluminação de alta frequência e câmeras de alta resolução ativadas por sensores fotoelétricos de resposta rápida são necessários nessa aplicação para o controle de qualidade.

Alimentos e bebidas: Embalagem higiênica, enchimento e paletização de fim de linha

O setor de alimentos e bebidas (F&B) exige velocidade, mas seu requisito inegociável é a higiene e a conformidade (FDA, GMP).

- Enchimento e tamponamento higiênicos: As máquinas de enchimento rotativas têm a capacidade de encher milhares de garrafas em um minuto. A automação garante que o nível de enchimento seja preciso (sem perda de produto) e que as tampas sejam encaixadas com o torque adequado. Essas máquinas são usadas em ambientes de “lavagem”, ou seja, todas as peças, inclusive o motor, os sensores de proximidade etc., devem ser IP67 ou IP69K para resistir à limpeza de alta pressão.

- Embalagem inteligente: A automação gerencia o manuseio de materiais, desde o produto a granel até as embalagens prontas para o consumidor. Isso inclui robôs delta “pick-and-place” capazes de detectar e posicionar alimentos aleatórios em uma esteira transportadora por meio de sistemas de visão.

- Paletização de fim de linha: Essa é uma das melhores aplicações de ROI. Uma das principais causas de lesões nos trabalhadores é o levantamento pesado de caixas em paletes. Os paletizadores são robôs controlados por cortinas de luz de segurança e scanners a laser que empilham produtos 24 horas por dia, 7 dias por semana, sem forçar as costas, reduzindo o risco de erro humano.

Integração de IA e IIoT para produção flexível e em tempo real

A fábrica contemporânea é uma fábrica de dados. É a combinação de Inteligência Artificial (IA) e IoT Industrial que conectará as máquinas individuais, formando um organismo unificado.

O “aplicativo matador” da IIoT é a manutenção preditiva (PdM). Em vez de fazer a manutenção de uma máquina após 500 horas (preventiva) ou após uma falha (reativa), a IA usa dados de vibração e temperatura para antecipar a falha.

Por exemplo, um motor de prensa de estamparia pode apresentar um pequeno aumento na temperatura e na frequência de vibração. Isso parece normal para um operador humano. Isso significa que, em 48 horas, haverá uma falha no rolamento para um modelo de IA que compara isso com dados históricos. O sistema notifica a manutenção automaticamente e faz o pedido da peça de reposição.

Mas aqui Entrada de lixo, Lixo Fora é aplicável. O Camada sensorial é a chave para a otimização do processo de produção em tempo real. A IA comete um erro se o sensor de temperatura estiver se desviando ou se o sensor de vibração não for suficientemente sensível. Isso reforça a necessidade de componentes de aquisição de dados de alta qualidade e de nível industrial na “borda” da rede.

Aprimorando a colaboração entre humanos e robôs (Cobots) e os padrões de segurança

O setor 5.0 envolverá o ser humano de volta ao circuito, mas não como um trabalhador, e sim como um solucionador de problemas criativo que colabora com a robótica colaborativa (Cobots).

Os cobots não ficam confinados em gaiolas, como os robôs industriais convencionais, mas são destinados a compartilhar o espaço de trabalho com os humanos para tarefas como cuidar de máquinas. Eles ajudam em trabalhos ergonomicamente desafiadores, como apoiar um painel pesado durante o tempo em que um trabalhador humano está conectando o complexo chicote de fiação.

A segurança no local de trabalho é a moeda da colaboração. Este aplicativo depende de:

- Tecnologia de limitação de força: O robô para instantaneamente ao entrar em contato.

- Segurança Sensores: Scanners de área e cortinas de luz que criam “zonas” dinâmicas. Quando um humano entra na zona amarela, o robô diminui a velocidade; na zona vermelha, ele para.

- Sistemas de controle redundantes: Isso é obtido com o uso de relés de alta confiabilidade e controladores de segurança para que, caso um circuito falhe, a função de segurança não seja afetada.

Aproveitamento da automação para uma fabricação sustentável e com eficiência energética

A sustentabilidade não é mais um chavão corporativo, é um regulamento e uma medida de economia de custos. A automação é um fator fundamental na Manufatura Verde.

- Monitoramento de energia e Otimização: Fontes de alimentação e medidores inteligentes monitoram o consumo de energia no nível da máquina. Os sistemas de automação também podem detectar os chamados “vampiros de energia”, máquinas que consomem muita energia quando não estão em uso, e desligá-las durante os intervalos.

- Redução de resíduos: A automação de precisão reduz o desperdício. Na moldagem por injeção, os loops de feedback automatizados são usados para garantir que a quantidade correta de matéria-prima seja usada e que não haja desperdício.

- Gerenciamento de recursos: No processamento de matérias-primas, como papel ou tingimento de tecidos, as válvulas de controle de fluxo automatizadas e os sensores de nível garantirão que apenas a quantidade necessária de água e produtos químicos seja usada, o que reduzirá bastante a pegada ambiental da instalação.

Modernização da infraestrutura legada: O desafio da automação “Brownfield”

Embora a ideia de uma “Gigafactory” futurista seja atraente, o fato da maioria dos fabricantes é que eles estão trabalhando em um ambiente “Brownfield”, ou seja, uma instalação com equipamentos antigos de 15 ou 20 anos, muitas vezes incluindo unidades de máquinas CNC antigas. Essas máquinas geralmente são mecanicamente boas, mas digitalmente silenciosas. Elas não têm os sensores e a conectividade das soluções de manufatura inteligente.

Nem sempre é possível substituir essas máquinas, arrancando-as. A resposta é o “Retrofitting”, a arte de equipar máquinas antigas com novos sentidos. Isso não é apenas mais barato (geralmente 70% mais barato do que um equipamento novo), mas também mais rápido de instalar.

A estratégia “Smart Skin”: Digitalização sem interrupção

A técnica de modernização mais comum é a aplicação de uma “pele inteligente” - uma sobreposição de sensores que monitora a saúde e o desempenho dos sistemas de fabricação sem interferir na lógica de controle original.

- Monitoramento de vibração e temperatura: A manutenção preditiva pode ser ativada instantaneamente com a fixação magnética de sensores de vibração industrial na carcaça de um motor com 20 anos de idade. O motor continua funcionando como sempre funcionou, mas agora ele “fala” com seu sistema central, avisando-o sobre o desgaste do rolamento com semanas de antecedência.

- Contagem de ciclos e Saída Rastreamento: Muitas prensas de estamparia antigas dependem de pranchetas manuais para controlar a produção. Os dados de produção são digitalizados imediatamente por meio da adaptação de um simples sensores de proximidade indutivos ou contadores fotoelétricos na calha de ejeção. Isso proporciona medidas de OEE (Overall Equipment Effectiveness) em tempo real que antes não podiam ser calculadas com precisão.

- Atualização de posição: As máquinas antigas geralmente usam chaves de limite mecânicas que se desgastam fisicamente. Modificá-las para sem contato sensores indutivos ou de alta resolução codificadores rotativos não só aumenta a precisão do corte ou da broca, mas também reduz significativamente a taxa de falhas mecânicas.

Revitalização do sistema nervoso: A atualização do painel de controle

Muitas vezes, a mecânica de uma máquina antiga (o aço, as engrenagens, o sistema hidráulico) é indestrutível, mas os componentes eletrônicos são uma bomba-relógio. A máquina tem um “Sistema Nervoso”, o gabinete de controle ou a unidade de controle numérico do computador, que geralmente é a principal causa de falha.

- Substituição Envelhecimento Relés: Os relés mecânicos têm uma vida útil finita. Ao fazer o retrofit de um projeto, o uso de Relés de estado sólido (SSRs) em vez de bancos de relés eletromecânicos antigos, elimina a possibilidade de soldagem por contato e formação de arco. Os SSRIs têm vida útil de comutação ilimitada e tempos de resposta mais curtos, o que revitaliza imediatamente a confiabilidade da máquina.

- Poder estabilizador: As fábricas antigas geralmente sofrem com a “energia suja” - picos e quedas de tensão que fritam os eletrônicos modernos sensíveis. Antes de adicionar qualquer gateway de IA ou IoT a uma máquina antiga, a base de energia deve ser protegida. Instalação de sistemas modernos, Fontes de alimentação em trilho DIN de nível industrial com proteção contra sobrecarga e curto-circuito é a primeira e inegociável etapa de qualquer projeto de modernização.

- De hardwired a fieldbus: Os gabinetes antigos são uma tigela de espaguete com fiação ponto a ponto e painéis de interface homem-máquina desatualizados. O retrofit envolve a instalação de blocos de E/S remotos. Em vez de passar 50 fios individuais de volta para o PLC, você passa um único cabo de comunicação. Isso requer um sistema robusto conectores industriais e uma infraestrutura de cabeamento confiável para garantir que os novos sinais digitais não se percam no ruído elétrico do antigo chão de fábrica.

Com o retrofit, os fabricantes podem aumentar a vida útil de seus ativos de capital em dez anos ou mais. Isso demonstra que a fabricação moderna não é apenas uma questão de comprar o robô mais recente, mas sim uma questão de atualizar de forma inteligente os elementos, sensores, fontes de alimentação e controles que já estão executando sua produção atual.

Criação de um roteiro escalável: Implementação, ROI e manutenção

A automação de fábricas não é um evento de um dia, mas uma maratona. A maioria dos projetos não é bem-sucedida devido à falha da tecnologia, mas sim devido a um roteiro mal definido. Os fabricantes precisam passar por três estágios importantes para serem bem-sucedidos: Execução, análise financeira e manutenção de longo prazo.

Fase 1: Implementação estruturada

A tentativa de automatizar tudo ao mesmo tempo é um desastre em gestação. Um plano de implementação escalonável tem uma hierarquia rígida:

- A auditoria: Identifique tarefas repetitivas e de alto volume ou trabalhos perigosos. Esses são seus “frutos mais fáceis de colher”.”

- A célula piloto: Automatize primeiro um único processo. Teste o hardware, a integração do software e a aceitação do funcionário em um ambiente controlado.

- Padronização e dimensionamento: Quando o piloto for comprovado, replique a célula em toda a fábrica. Aqui, o fator importante é a padronização, por meio da qual os mesmos protocolos de comunicação e padrões de hardware são usados para evitar silos de dados e lidar com trocas frequentes de produtos.

Fase 2: Cálculo do valor real ROI

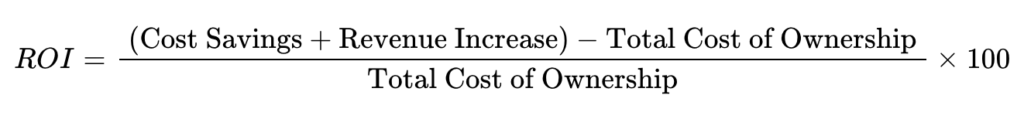

A maioria dos gerentes terminará no item de linha “Economia de mão de obra” ao determinar o ROI (retorno sobre o investimento). No entanto, uma análise detalhada do ROI deve envolver:

- Ganhos tangíveis: Aumento do rendimento (peças por hora), redução do material de refugo e menor consumo de energia.

- Ganhos intangíveis: Proteção da reputação da marca (zero defeitos), maior segurança do trabalhador (prêmios de seguro mais baixos) e visibilidade dos dados.

- A fórmula:

Fase 3: O Manutenção Desafio

Esse é o assassino silencioso do ROI. Um robô inoperante que fica desligado 4 horas por semana pode arruinar os ganhos de eficiência do mês inteiro. As estratégias de manutenção devem ser alteradas para Preventivo e, por fim Preditivo em vez de Reativo (consertando-o quando ele quebra). Nem mesmo o software mais preditivo é capaz de salvar um sistema construído sobre bases instáveis.

A base do roteiro: Seleção de componentes estratégicos

Isso leva ao componente mais importante, mas não o menos importante, de seu roteiro Estratégia de componentes.

O melhor plano de implementação e o ROI projetado do 200% serão inúteis se os elementos físicos, o “sistema nervoso” da sua automação, não forem confiáveis. Uma fonte de alimentação com falha ou um sensor errante resultará em tempo de inatividade que consome diretamente o ROI calculado.

Por que a parceria com um fabricante como a OMCH é uma vantagem estratégica

Para proteger seu roadmap contra falhas de hardware e volatilidade da cadeia de suprimentos, é essencial alinhar-se com um fabricante comprovado e “One-Stop”.

OMCH tem um longo histórico de operação que remonta a 1986, que oferece a estabilidade necessária para dar suporte a roteiros de longo prazo.

- Confiabilidade para ROI: As peças OMCH são produzidas de acordo com ISO9001 e possuem certificações internacionais (CE, RoHS, etc.). Quando você especifica uma fonte de alimentação industrial ou um relé de estado sólido da OMCH, você está investindo no “Uptime” que garante o seu ROI.

- Eficiência da cadeia de suprimentos: A OMCH tem Mais de 3000 SKUs em um único local, em vez de 50 fornecedores diferentes de sensores, botões e pneumáticos. Isso centraliza suas compras, facilita o estoque de manutenção e torna tudo compatível em suas instalações.

- Suporte global: A OMCH está presente em mais de 100 países e Mais de 72.000 clientes, o que significa que seu roadmap escalável tem uma sólida rede de serviços globais, com recursos de resposta 24 horas por dia, 7 dias por semana.

Tabela: O impacto da estratégia de componentes na automação ROI

| Fator estratégico | Sourcing fragmentado (peças genéricas) | Parceiro estratégico unificado (por exemplo, OMCH) |

| Estabilidade do sistema | Baixo: a qualidade variável corre o risco de paralisações frequentes. | Alta: Durabilidade certificada de nível industrial. |

| Manutenção | Complexo: peças incompatíveis e vários contatos de suporte. | Simplificado: Peças padronizadas de uma única fonte. |

| Custos de aquisição | Alto: Vários custos de remessa e taxas administrativas. | Otimizado: Preços por volume e logística consolidada. |

| Risco do projeto | Alta: as interrupções na cadeia de suprimentos podem interromper os projetos. | Baixo: 38 anos de história e amortecedores de inventário global. |

Evitando armadilhas comuns em projetos de automação em grande escala

Os projetos podem dar errado apesar do roteiro mais adequado. A diferença entre uma história de sucesso e um conto de advertência é, muitas vezes, a capacidade de determinar certas armadilhas, geralmente negligenciadas.

Ignorando o “elo mais fraco”: Qualidade e confiabilidade dos componentes

O erro mais caro na automação é “economizar centavos para perder dólares”.”

É uma prática comum dos departamentos de compras reduzir impiedosamente o custo das peças de “Classe C”, como sensores de proximidade, interruptores ou relés de estado sólido, e investir generosamente no robô principal.

A realidade: Uma célula robótica $50.000 será interrompida se um interruptor de limite $10 falhar.

Esse é o fenômeno do “elo mais fraco”. Em um ambiente de produção 24 horas por dia, 7 dias por semana, os componentes enfrentam vibração, poeira, umidade e ruído elétrico. Se você utilizar componentes genéricos e não certificados, o MTBF (tempo médio entre falhas) cairá drasticamente.

A correção: Exigir especificações de “grau industrial” para todos os componentes. Deve-se dar prioridade aos componentes que são rigorosamente testados em relação a referências internacionais, como os padrões IEC. A seleção de peças com um histórico comprovado de durabilidade em ambientes industriais adversos é essencial para proteger a confiabilidade e a estabilidade de longo prazo de todo o sistema.

Negligenciar a precisão dos dados no Borda

Como discutimos na seção de IA, seu sistema automatizado é tão inteligente quanto seus dados. Uma armadilha comum é presumir que o software pode corrigir dados de hardware ruins.

Quando um sensor fotoelétrico é lento no tempo de resposta, ele não detecta um produto em movimento rápido em um transportador. Quando um codificador rotativo é privado de pulsos por interferência elétrica, o braço robótico perde sua posição.

A correção: Priorizar sensoriamento de alta precisão. O limite máximo do desempenho do sistema é determinado pela especificação do sensor, seja para detectar uma garrafa transparente (que precisa de sensores capacitivos ou fotoelétricos especializados) ou para posicionar um eixo (que precisa de codificadores de alta resolução).

Os custos ocultos do suprimento fragmentado de componentes

A terceira armadilha importante não é técnica, mas logística. Falamos brevemente sobre isso no roteiro, mas é um aviso sério aqui.

Quando uma fábrica é automatizada, é provável que ela tenha um “zoológico de componentes”, cinquenta marcas de sensores e vinte tipos de fontes de alimentação.

- A armadilha do inventário: Você precisa ter em mãos peças sobressalentes para todas as várias marcas e está imobilizando grandes quantidades de capital em estoque.

- A armadilha de solução de problemas: Quando uma falha é detectada, os técnicos passam horas lendo vários manuais de vários fornecedores.

- A solução: Consolidação. Um método estratégico para reduzir o risco da cadeia de suprimentos é simplificar a aquisição por meio de parceiros estabelecidos. Contar com fabricantes com décadas de histórico operacional oferece maior estabilidade em P&D e logística. Essa abordagem cria um ecossistema coeso de energia, controle e sensoriamento, apoiado por uma rede de serviços que garante a disponibilidade de suporte técnico no caso de uma falha crítica.

Perspectivas para o futuro: Fábricas autônomas e a visão de 2030

A ideia de automatizar as fábricas continuará a confundir as linhas entre o digital e o físico à medida que nos aproximamos de 2030. Estamos caminhando para “Fábricas obscuras” (instalações que não precisam de iluminação/aquecimento para funcionar) e Microfábricas hiperflexíveis que estão mais próximas do consumidor.

As fábricas de 2030 serão auto-otimizadas. Elas modificarão seus próprios cronogramas de produção de acordo com as informações das cadeias de suprimentos globais e reorganizarão seus próprios módulos de hardware para fabricar vários produtos durante o dia e a noite.

Mas nesse futuro de ficção científica, ainda existem as leis básicas da física e da eletricidade. A fábrica independente não ficará sem energia; não poderá sentir o ambiente ao seu redor; não poderá ligar e desligar circuitos. A necessidade de componentes de automação confiáveis e de alta qualidade não desaparecerá, apenas aumentará.

Os vencedores da próxima revolução industrial serão aqueles que integrarem um software visionário e uma base inflexível de infraestrutura de hardware de alta qualidade. Se você está reformando uma única linha ou construindo uma gigafábrica, o caminho para o sucesso da automação começa com a confiabilidade dos componentes que você seleciona hoje.