Os componentes básicos da eficiência da fabricação são os componentes de controle industrial. Independentemente de se tratar de distribuição de energia, lógica de processamento ou redução de riscos, cada dispositivo, seja o menor sensor ou o controlador sofisticado, tem uma finalidade econômica específica. Sua seleção é, portanto, um problema de otimização, equilibrando a confiabilidade técnica com o custo e a complexidade com a capacidade de manutenção.

Para ser mais específico e garantir a recuperação eficaz das informações, a tabela a seguir resume os principais tipos de componentes, seus principais dispositivos e sua função básica no sistema de controle:

| Categoria do componente | Principais dispositivos | Função principal |

| Fonte de alimentação | Fonte de alimentação chaveada (SMPS), transformadores | Alocação de recursos: Componentes de energia que convertem e estabilizam a tensão para energizar o sistema. |

| Controle lógico | Sistemas PLC, PAC, PC industrial | Tomada de decisões: Hardware de computação que processa dados de entrada e executa a lógica de comando. |

| Interface humana | Interface homem-máquina (HMI), botões de pressão, seletores | Interação: Permite a intervenção do operador e a visualização de dados. |

| Entrada / Sensores | Vários tipos de sensores (indutivos/fotoelétricos), incluindo sensores de temperatura, codificadores | Aquisição de dados: Detecta a presença física e mede as variáveis. |

| Comutação e proteção | Relés, contatores, disjuntores | Mitigação de riscos e Gating: Componentes de comutação que comutam cargas e garantem a segurança. |

| Movimentos e acionamentos | VFD, servomotores, soft starters | Execução: Dispositivos de saída que convertem energia elétrica em movimento mecânico controlado. |

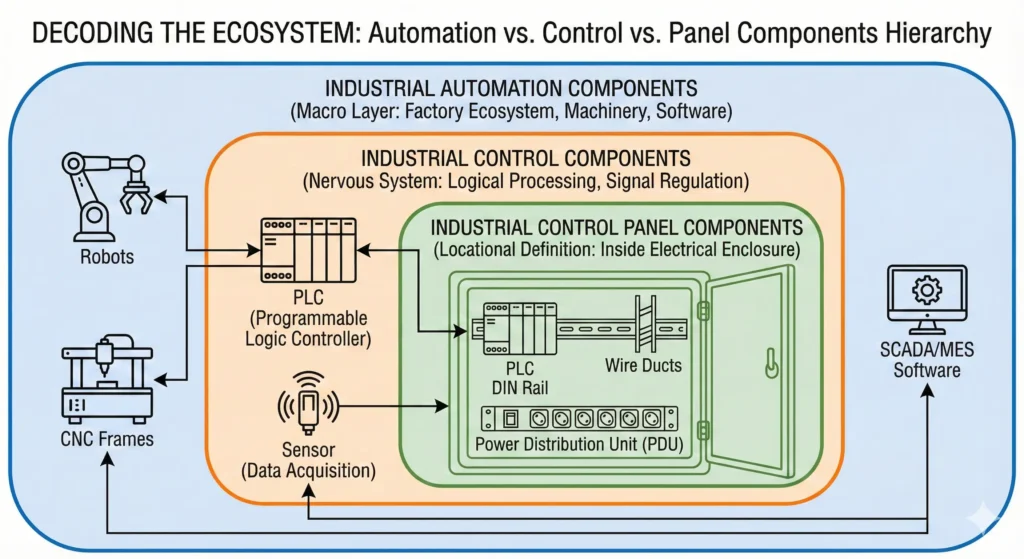

Decodificando o ecossistema: Automação vs. Controle vs. Componentes do painel

Temos que definir rigorosamente os limites do sistema para evitar a fusão conceitual antes de analisar os componentes individuais. O nome Sistema de Controle Industrial (ICS) é o nome geral do hardware e do software usados para monitorar, controlar e regular o comportamento de máquinas e processos industriais. A estrutura agregada é o que faz com que a produção atinja o desempenho ideal em termos de qualidade e velocidade.

Porém, uma engenharia precisa requer uma linguagem precisa. A terminologia geralmente é ambígua nos estágios de aquisição e projeto. Para desenvolver uma estrutura de seleção sólida, devemos diferenciar três camadas funcionais diferentes:

- Componentes de automação industrial: A camada macro que inclui todo o ecossistema da fábrica. Ela engloba equipamentos físicos (robôs, estruturas CNC) e sistemas de automação, como software de supervisão de alto nível (SCADA, MES), que coordena o trabalho de toda a instalação.

- Componentes de controle industrial: O sistema nervoso que realiza o processamento lógico, o controle de processos e a regulação de sinais. A principal tarefa é adquirir dados e executar comandos, seja montado em uma máquina ou em um sistema de controle distribuído (DCS) em uma sala de controle.

- Componentes do painel de controle industrial: Uma definição estritamente local que descreve os componentes contidos no gabinete elétrico. Ela incorpora componentes OT (Tecnologia Operacional), mas é caracterizada por elementos de infraestrutura, como trilhos DIN, dutos de fios e unidades de distribuição de energia. Para obter uma análise abrangente dessas peças específicas e das estratégias de layout, consulte nosso guia detalhado sobre componentes do painel de controle industrial.

Fontes de alimentação: O coração dos sistemas de controle

A fonte de alimentação industrial é o componente mais importante do painel. Ela é o substrato fundamental do qual dependem toda a lógica e a atuação. Uma falha aqui não é uma ineficiência localizada; é um colapso sistêmico. Consequentemente, a seleção das fontes de alimentação exige uma análise rigorosa dos requisitos de confiabilidade, da dinâmica térmica e da eficiência da conversão de energia.

Recursos essenciais: Eficiência, resfriamento e proteção

Ao escolher uma fonte de alimentação, as opções de engenharia não devem se limitar às classificações fáceis de tensão, mas sim às características que garantem a durabilidade e a estabilidade do sistema a longo prazo. As características técnicas críticas e suas implicações econômicas para o sistema de controle estão descritas na matriz a seguir:

| Recurso | Função técnica | Benefício econômico e do sistema |

| Partida suave e supressão de surtos | Aumenta gradualmente a tensão durante as “partidas a frio” para limitar a corrente de inrush. | Evita disparos incômodos: Protege cargas sensíveis, como CLPs e placas-mãe, contra surtos iniciais, reduzindo o trabalho de comissionamento e as reclamações de inicialização. |

| Proteção de recuperação automática | Desconecta automaticamente a energia durante curtos-circuitos ou sobrecargas e reinicia quando a falha é eliminada. | Minimiza o tempo de inatividade: Elimina a necessidade de substituição manual de fusíveis ou redefinições físicas, reduzindo significativamente o tempo médio de reparo (MTTR). |

| Filtragem EMI e baixo ruído | Os filtros integrados minimizam a interferência eletromagnética e o ruído de ondulação de saída. | Garante a integridade do sinal: Elimina a necessidade de filtros externos (economizando custo/espaço da lista técnica) e garante a conformidade com os padrões industriais CE para processamento lógico estável. |

| Resposta a transientes | Mantém a saída de tensão estável durante mudanças rápidas de carga (por exemplo, aceleração do servo). | Estabilidade do processo: Evita reinicializações por subtensão nos controladores durante operações dinâmicas, garantindo uma qualidade de produção consistente. |

| 105°C Capacitores de saída | Usa capacitores de alta qualidade classificados para temperaturas extremas. | Vida útil prolongada: Correlaciona-se diretamente com a longevidade dos componentes em gabinetes de controle a quente, adiando os custos de substituição. |

Por que as fontes de alimentação comutadas em trilho DIN dominam o mercado

Historicamente, as fontes de alimentação lineares eram usadas devido às suas propriedades de baixo ruído, mas eram pouco eficientes e geravam muito calor, o que é uma grande desvantagem em gabinetes fechados. O mercado mudou decisivamente para as fontes de alimentação de modo de comutação (SMPS). Essa conversão é motivada pela física do regulador de comutação, que reduz a perda de energia na conversão para permitir eficiências de até 90%.

Além disso, o fator de forma foi padronizado para o trilho DIN, que é um tipo padrão de trilho metálico usado para montar disjuntores e equipamentos de controle industrial em racks de equipamentos. O SMPS de trilho DIN tem uma alta relação potência-volume, o que permite que os engenheiros aproveitem ao máximo o espaço disponível no painel.

Nesse mercado padronizado, a OMCH otimiza a eficiência da cadeia de suprimentos por meio da compatibilidade global. Nossas unidades SMPS suportam uma ampla faixa de entrada de 100-240 V, permitindo que um único modelo atenda a diversas redes (EUA, Europa, China), reduzindo assim a complexidade da lista técnica e os custos de manutenção de estoque. Além disso, nosso design modular compacto maximiza a densidade em trilhos DIN, transformando a economia de espaço físico em vantagens econômicas tangíveis.

Dispositivos de entrada: Sensores e controles do operador

Os sensores são os órgãos sensoriais, caso o cérebro seja o controlador. Um sistema de controle só é capaz de otimizar o que é capaz de sentir. A granularidade do controle que o sistema pode alcançar depende dos requisitos de precisão, velocidade e confiabilidade dos dispositivos de entrada.

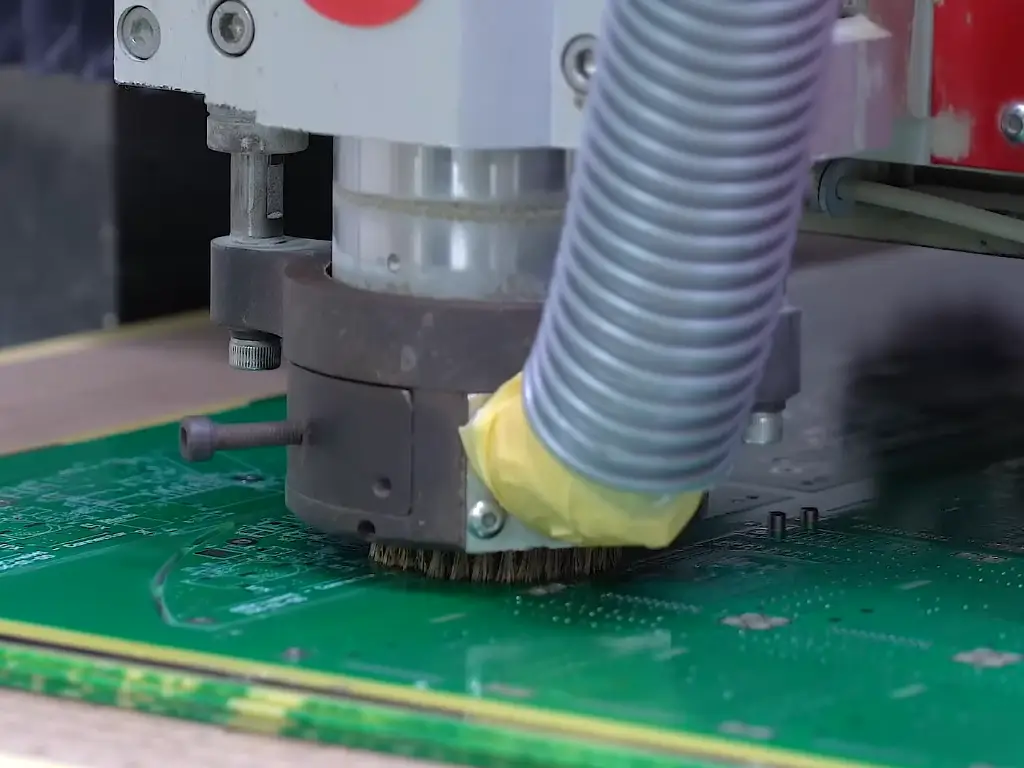

Sensores de proximidade e fotoelétricos garantem a detecção precisa de objetos

O ponto de dados mais básico na fabricação discreta é a presença de objetos. A escolha de um tipo específico de sensor baseia-se nas características do material do alvo e nas limitações ambientais. Para entender melhor as categorias de sensores:

- Sensores de proximidade indutivos: É um sensor que produz um campo eletromagnético para detectar a presença de objetos metálicos sem contato físico. Eles são fortes, não são suscetíveis à sujeira e ao óleo e têm altas frequências de comutação. São usados como padrão para detectar peças de máquinas, cames e peças de trabalho metálicas.

- Sensores de proximidade capacitivos: Esses sensores operam com base em um campo eletrostático e são capazes de detectar materiais não metálicos, como plásticos, líquidos e materiais granulares. Eles são comumente usados em sistemas de detecção de nível ou linhas de embalagem em que o material de interesse é diferente.

- Sensores fotoelétricos: Eles fazem uso de emissores e receptores de luz. Eles podem ser detectados a uma longa distância e podem ser configurados de várias maneiras (feixe passante, retrorrefletivo, difuso). Eles desempenham um papel fundamental no manuseio de materiais e na logística.

Entradas manuais, como botões e interruptores, permitem o controle do operador

Embora a automação vise à autonomia, a intervenção humana é uma condição. Essa interação é obtida por meio de controles do operador.

- Botões de parada de emergência (E-Stop): Eles são diferentes dos batentes padrão. Eles são conectados ao circuito de segurança para cortar imediatamente a energia dos atuadores em situações perigosas. Sua confiabilidade deve ser absoluta.

- Empurrar Botões: Usado para iniciação do processo (Iniciar/Reiniciar) ou funções de jogging.

- Seletor Interruptores: São chaves usadas para alternar o estado do sistema, por exemplo, para alternar entre os modos “Manual” e “Automático”.

A seleção desses componentes se concentra no feedback tátil, na confiabilidade do contato (geralmente banhado a ouro para sinais de baixa tensão) e na vedação ambiental (classificações IP) para evitar a entrada de contaminantes.

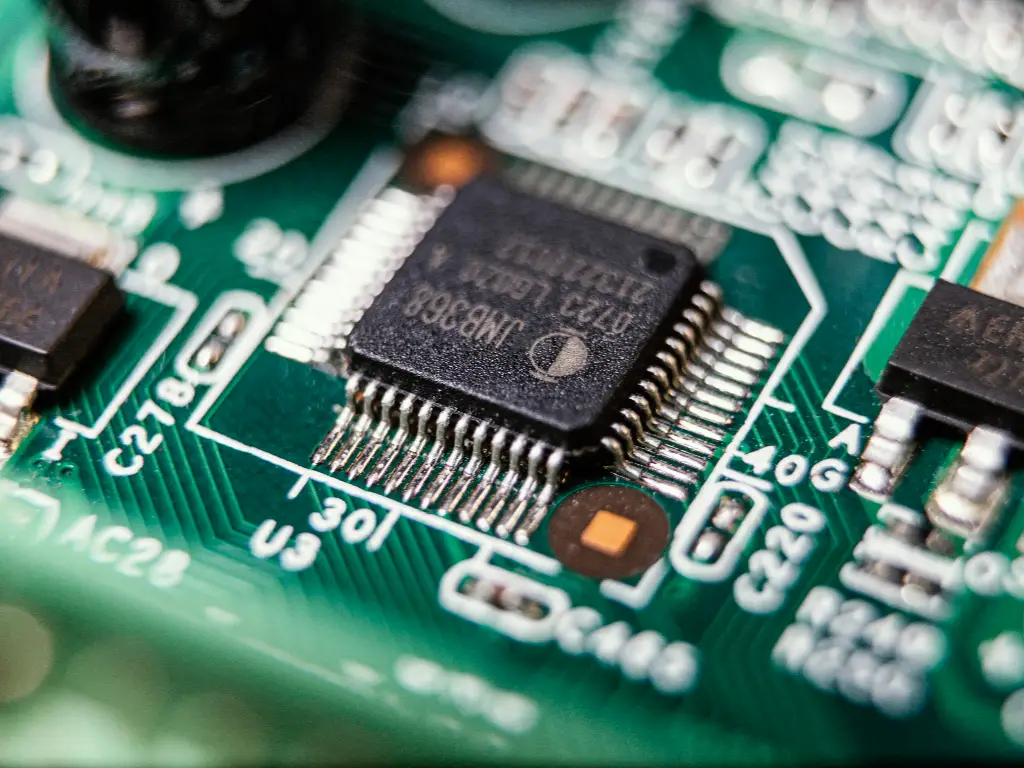

Controladores lógicos e interfaces homem-máquina

A unidade de processamento está no centro do loop de controle. Aqui ocorre o cálculo econômico do sistema: as entradas são medidas em relação às restrições lógicas para gerar comandos de saída.

| Tipo de dispositivo | Função e papel econômico | Principais vetores de seleção |

| Controlador lógico programável (PLC) | Lógica determinística: O padrão para controle em tempo real, garantindo a conclusão das operações em intervalos de tempo fixos. Robusto para ambientes adversos. | Velocidade de processamento, capacidade de memória e compatibilidade de protocolo (por exemplo, EtherNet/IP, Modbus, PROFINET). |

| PC industrial (IPC) | Processamento complexo: Faz a ponte entre as camadas de TO e TI. Projetado para tarefas que exigem computação pesada, como gerenciamento de banco de dados, algoritmos e visão de máquina. | Arquitetura de PC combinada com endurecimento industrial; essencial para aplicações de alta computação em que os CLPs não são suficientes. |

| Unidades terminais remotas (RTUs) | Monitoramento remoto: Usado em aplicações de infraestrutura em larga escala, como monitoramento de tubulações, para transmitir dados a longas distâncias. | Recursos de telemetria e robustez ambiental. |

| Interface homem-máquina (HMI) | Visualização: Serve como uma janela para a lógica do sistema, traduzindo dados binários em percepções acionáveis do operador (taxas de produção, registros de erros). | Telas multitoque capacitivas, suporte intuitivo a gestos, gráficos de alta resolução e recursos de acesso remoto. |

Componentes de comutação e proteção de circuitos

Um comando lógico do PLC é geralmente um sinal de baixa tensão e baixa corrente (por exemplo, 24 V CC). Esse sinal tem de ser ativado por energia de alta tensão e alta corrente (por exemplo, 480 V CA) para realizar o trabalho físico. Essa amplificação é feita por componentes de comutação. Ao mesmo tempo, o sistema deve ser coberto por dispositivos de proteção, como fusíveis, em caso de falha elétrica catastrófica.

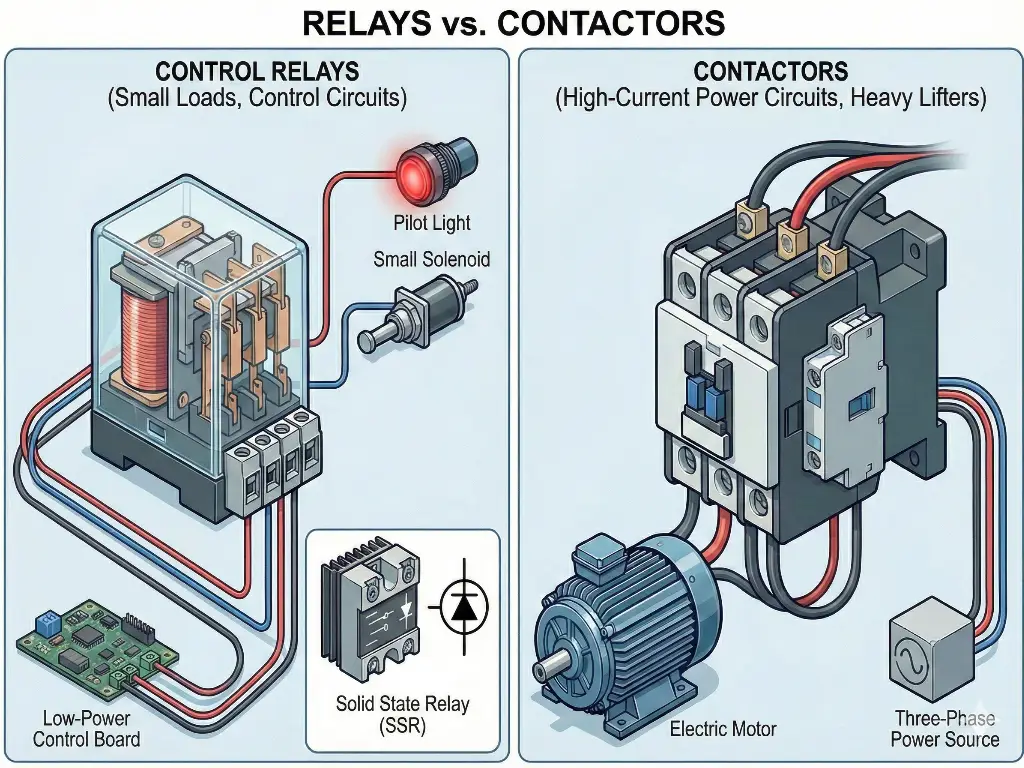

Relés vs. contatores: Gerenciamento de diferentes tipos de cargas elétricas

Embora funcionalmente idênticos, ou seja, uma bobina é usada para fechar um contato, os relés e contatores operam em diferentes escalas econômicas de potência.

- Relés de controle: São usados para chavear circuitos de controle e pequenas cargas (luzes piloto, pequenos solenoides). Eles estão mais preocupados com a vida útil de alto ciclo e o design compacto. Os relés de estado sólido (SSR) operam com comutação de semicondutores (tiristores ou transistores) em vez de peças móveis. Eles têm vida útil de comutação ilimitada e são rápidos, mas produzem calor e precisam de dissipador de calor.

- Contatores: Esses são os levantadores pesados, usados para abrir e fechar circuitos de energia de alta corrente, especialmente motores elétricos. Eles têm materiais de contato fortes para resistir ao arco elétrico que ocorre durante a quebra de cargas indutivas.

Disjuntores e blocos de terminais organizam e protegem a fiação

- Disjuntores (MCB/MCCB): Ao contrário dos fusíveis, que são sacrificiais, os disjuntores são dispositivos de proteção reutilizáveis. O disjuntor miniatura (MCB) evita danos por sobrecarga nos fios por meios térmicos e danos por curto-circuito por meios magnéticos. Eles oferecem o isolamento necessário para a manutenção. A escolha se baseia na curva de disparo (Tipo B, C ou D) para se adequar às características de irrupção da carga.

- Terminal Blocos: Esses componentes de conexão são os centros logísticos do painel, que geralmente são subestimados. Eles planejam a distribuição de sinal e energia. Um layout de terminal adequadamente projetado minimiza os erros de fiação no processo de montagem e também minimiza o custo marginal da solução de problemas no processo de manutenção. A atual tecnologia push-in economizou tempo na fiação, em comparação com os terminais de parafuso.

Controle de movimento: Acionamentos e atuadores

Essa camada é a transformação do potencial elétrico em energia cinética. É o resultado da função de produção.

- Frequência variável Drives (VFD): Os motores de indução CA são os cavalos de batalha do setor. Um VFD controla a velocidade e o torque desses motores variando a frequência e a tensão da energia fornecida. Além do controle de processos, os VFDs são essenciais para a eficiência energética, permitindo que os motores funcionem com carga parcial em vez de velocidade total, alinhando o consumo de energia com a demanda real.

- Sistemas Servo: Os sistemas servo são usados quando a aplicação precisa ser muito precisa (por exemplo, um braço robótico ou uma máquina de embalagem). Um servo drive controla um servomotor por meio de um loop de feedback (codificador) e faz pequenas correções milhares de vezes por segundo para colocar o motor exatamente onde a lógica exige que ele esteja.

- Motores: O último atuador é o motor. A seleção dos componentes do motor envolve curvas de torque, ciclos de trabalho e classificações ambientais. Entre os motores de indução comuns e os motores de passo especializados, a seleção determina os recursos físicos da máquina.

Sourcing estratégico: Qualidade vs. eficiência de custos

Na aquisição de componentes industriais, o sourcing bem-sucedido exige ir além da simples comparação de preços. Uma estratégia robusta avalia o custo total de propriedade (TCO) e a resiliência da cadeia de suprimentos. A matriz a seguir descreve os padrões críticos que os compradores eficazes devem considerar:

| Dimensão da avaliação | Principais considerações | Valor estratégico |

| Custo total de propriedade (TCO) | Tempo de instalação, confiabilidade, manutenção e custos de transação. | Economia de longo prazo: Reduz os custos ocultos que excedem o preço de compra inicial. |

| Sinais de qualidade e conformidade | Certificações como CE, CCC e RoHS; aderência aos padrões IEC. | Acesso ao mercado: Obrigatório para OEMs globais para garantir a segurança e a conformidade regulatória. |

| Estabilidade da cadeia de suprimentos | Disponibilidade de produtos à vista e recursos de remessa diária. | Mitigação de riscos: Evita atrasos no projeto causados pela falta de componentes. |

| Eficiência de sourcing | Fabricação direta vs. distribuição; capacidade de agregar demanda. | Otimização da lista técnica: Reduz o número de fornecedores e aproveita as economias de escala. |

O atendimento aos critérios acima geralmente ocorre às custas da conveniência dos distribuidores em relação aos benefícios de custo dos fabricantes. No entanto, o parceiro estratégico perfeito é aquele que pode preencher essa lacuna por meio da Manufatura Direta e da Integração Vertical.

OMCH https://www.omch.com/ é a solução ideal para os critérios descritos acima. Simplificamos drasticamente o gerenciamento da sua cadeia de suprimentos, oferecendo uma linha abrangente de produtos, incluindo fontes de alimentação, disjuntores, sensores e conectores. Esse recurso único reduz a complexidade das aquisições e, ao mesmo tempo, garante total conformidade com as normas CE, CCC e RoHS.

Com o apoio de uma fábrica modernizada de 8.000 m² e 7 linhas de produção dedicadas, nossa escala de fabricação atinge o equilíbrio ideal entre custo e qualidade. Oferecemos “Preço acessível” sem comprometer o “Desempenho estável”, proporcionando aos integradores um parceiro de fabricação robusto, compatível e econômico.

As tendências futuras impulsionam a evolução da tecnologia de componentes

As tendências futuras estão transformando essencialmente o desenvolvimento da tecnologia de componentes, e o setor está caminhando para uma era hiperconectada e orientada pela inteligência. Com o advento da Internet das Coisas Industrial (IIoT), o uso de hardware padrão está crescendo. Elementos de rede e até mesmo dispositivos de campo simples estão se tornando ativos de dados inteligentes, capazes de oferecer diagnósticos em tempo real para impulsionar a manutenção preditiva. Esse desenvolvimento muda o paradigma da solução de problemas reativa para a otimização proativa, o que diminui significativamente o tempo de inatividade inesperado nos principais processos industriais.

Ao mesmo tempo, o design está sendo afetado por restrições físicas. À medida que o custo dos pisos industriais aumenta, há uma necessidade premente de reduzi-los. O mercado agora exige peças pequenas e de alto desempenho que possam caber o máximo possível nos gabinetes de controle sem comprometer as necessidades de energia ou confiabilidade. Por fim, uma abordagem holística é necessária para que se tenha sucesso de fato. Com esses aprimoramentos técnicos e um alto nível de eficiência econômica, os engenheiros e compradores podem criar sistemas que não sejam apenas robustos e econômicos, mas também totalmente dimensionáveis. Essa é uma escolha estratégica que fará com que a infraestrutura atual esteja preparada para atender às demandas sofisticadas e automatizadas das futuras aplicações industriais.