O painel de controle industrial ocupa um lugar central na arquitetura da produção industrial. Ele é o agente de controle do equipamento industrial, o local onde o potencial elétrico é transformado em trabalho cinético e tomada de decisão racional. Para os desavisados, um painel de controle elétrico pode parecer uma simples caixa de fios e luzes piscantes. Porém, em termos de engenharia e sistemas, é um ambiente altamente hierárquico destinado a lidar com a complexidade, a segurança e a eficiência.

Conhecer as peças desse gabinete não é apenas uma questão de memorizar uma lista de peças. Ele envolve uma avaliação das inter-relações funcionais de distribuição de energia, proteção, lógica e execução. Este documento examina esses elementos-chave, incluindo suas respectivas funções e como eles são escolhidos.

Para ajudar a navegar por essa arquitetura complexa, a tabela a seguir resume os componentes críticos discutidos e seus critérios de seleção essenciais:

| Dispositivo | Função principal | Critério de seleção crítico |

| Gabinete | Proteção ambiental | Classificação IP (por exemplo, IP65 para lavagem) |

| Ind. Fonte de alimentação | Retificação de CA para CC | Curva de redução e espaço livre de energia |

| Disjuntor | Interrupção de sobrecorrente | SCCR (classificação de corrente de curto-circuito) |

| DPS | Supressão de tensão transitória | Tempo de resposta e capacidade de surto |

| PLC | Controle de processos e lógica | Capacidade de E/S e proteção ambiental |

| Relé de estado sólido | Comutação de alta frequência | Ciclo de trabalho e dissipação térmica |

| VFD | Controle de velocidade preciso | Tipo de aplicação (torque variável vs. constante) |

| Bloco de terminais | Interface de fiação segura | Resistência à vibração (por exemplo, gaiola de molas) |

O que é um painel de controle industrial?

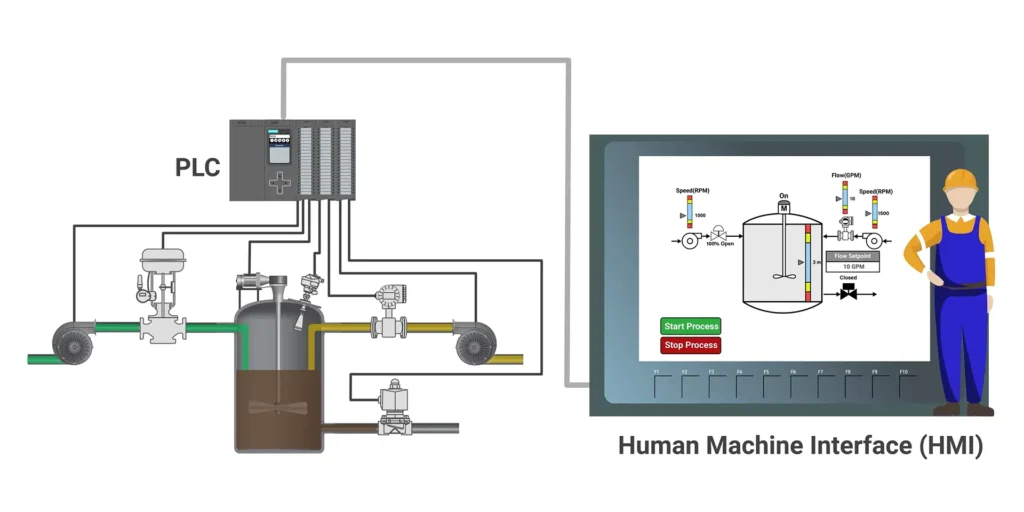

Um painel de controle industrial é um grupo de peças elétricas que mede e regula as operações mecânicas de equipamentos pesados ou processos industriais em vários ambientes industriais. Se usarmos uma analogia biológica, o painel de controle seria o “cérebro” e o “sistema nervoso central” do corpo industrial. O sistema de controle controla o fluxo de informações e energia por meio do sistema, assim como o sistema nervoso recebe informações sensoriais, processa-as e ordena o movimento dos músculos. A funcionalidade básica de qualquer painel de controle é linear e de três estágios:

- Entrada (Aquisição): O sistema coleta dados do campo. Isso envolve dispositivos como sensores, interruptores e sinais de entrada de botões de pressão que enviam dados de volta ao painel.

- Lógica (processamento): O controlador central, normalmente um controlador lógico programável (PLC), interpreta esses sinais com base em algoritmos pré-programados. Ele decide qual ação é necessária.

- Saída (Execução): O controlador envia comandos para dispositivos de execução, como acionadores de motor, relés ou telas HMI, para alterar o estado da máquina.

Embora os componentes internos tendam a se sobrepor, a estrutura de um painel é determinada por sua finalidade principal. Compreender os diferentes tipos de painéis de controle industrial é fundamental para selecionar a solução certa para uma aplicação comum. As aplicações mais comuns são comparadas na tabela a seguir:

| Tipo de painel | Função principal | Cenário típico de aplicação |

| Centro de controle do motor (MCC) | Distribuição e controle de alta potência. | Usado em instalações onde a tarefa principal é acionar grandes motores, como estações de tratamento de água ou sistemas de transporte. |

| Painel de controle PLC | Processamento lógico e automação. | O padrão para painéis de controle modernos em sistemas de automação para linhas de montagem, robótica e máquinas complexas que exigem sequenciamento preciso. |

| Estação HMI | Interface e visualização. | Localizado próximo ao operador, esse painel abriga a tela e os controles manuais, permitindo a supervisão humana do status do sistema. |

Fundações estruturais: Gabinetes e painéis traseiros

O ambiente físico deve ser levado em consideração antes de lidar com os componentes eletrônicos. O gabinete oferece a integridade estrutural e a proteção ambiental necessárias para que os componentes do painel de controle funcionem. A escolha desse invólucro é um exercício de gerenciamento de riscos, que protege os componentes eletrônicos delicados contra determinados fatores ambientais, como poeira, óleo ou produtos químicos corrosivos. A norma IEC 60529 classifica os níveis de proteção globalmente em termos de índices de IP (Ingress Protection). O IP54 é o padrão de uso geral em ambientes internos, que evita curtos-circuitos devido a detritos transportados pelo ar ou respingos acidentais. Em condições mais extremas, o IP65 (à prova de poeira e jatos de água de baixa pressão) ou o IP66 (jatos de alta pressão) são obrigatórios.

Os gabinetes de metal, geralmente feitos de aço inoxidável para resistência à corrosão, são o padrão do setor. Após a instalação da proteção externa, a arquitetura interna é baseada no painel traseiro e no trilho DIN. O painel traseiro serve como espinha dorsal rígida na qual os componentes do painel são montados, e o trilho DIN - uma tira de metal padronizada - é usado para permitir a montagem modular de disjuntores, terminais e fontes de alimentação. Essa padronização é essencial para a eficiência, fazendo com que o processo de montagem suporte um projeto modular. Ao definir essas dimensões, o espaço deve ser considerado como um ativo que tem valor de opção. Sempre garanta espaço suficiente - deixando de 20 a 30% de espaço adicional no painel traseiro e nos trilhos DIN.

Distribuição de energia: Transformadores e fontes de alimentação

A energia elétrica é alimentada no painel em alta tensão (normalmente 480 V ou 230 V CA), mas precisa ser usada em tensões mais baixas e mais seguras para acionar a lógica de controle. Essa transformação e disseminação são controladas por componentes de distribuição de energia.

Chave de desconexão principal

A desconexão principal é o ponto de entrada de energia. É uma chave de segurança mecânica que isola o painel da rede elétrica. Sua principal finalidade é a segurança do pessoal, que deve desconectar fisicamente a energia antes de qualquer manutenção. A maioria das desconexões tem um intertravamento mecânico que não permite que a porta do painel seja aberta quando a energia está ligada.

Blocos de distribuição de energia

A energia que passou pela desconexão é alimentada em blocos de distribuição de energia. Esses elementos atuam como mecanismo divisor. Eles recebem cabos de entrada de grande calibre e separam a corrente principal em diferentes circuitos de derivação menores, alimentando os controladores de motor e as fontes de alimentação de forma independente.

Transformadores

Um transformador de painel de controle industrial é usado para reduzir altas tensões CA (por exemplo, 480 V ou 230 V CA) para tensões de controle padrão (geralmente 120 V CA). Embora menos populares nos layouts atuais de CC de baixa tensão, eles são essenciais para acionar bobinas de contatores de CA ou tomadas de conveniência no painel.

Fontes de alimentação industriais

Os sistemas de automação contemporâneos são baseados em corrente contínua (CC). Isso requer a aplicação da fonte de alimentação industrial, que é um dispositivo que retifica a CA de alta tensão para uma saída de baixa tensão estabilizada, geralmente tensão CC (24 V CC). Essa unidade serve como fonte de alimentação da lógica de controle, fornecendo elementos vitais como PLCs, sensores de campo e HMIs. Aqui, a estabilidade é de extrema importância; qualquer pequena variação na fonte de alimentação pode ser transmitida pelo sistema, levando a ações imprevisíveis dos controladores lógicos ou das leituras dos sensores.

A escolha da fonte de alimentação não é apenas uma questão de atender aos requisitos de tensão, mas envolve uma dinâmica de carga e um cálculo de gerenciamento de energia:

- Altura livre de energia: Um engenheiro nunca deve projetar uma fonte de alimentação para operar com 100% de sua potência nominal. Trabalhar com capacidade total gera muito calor e reduz a vida útil dos componentes. Um headroom de 20-30% é uma margem segura que garantirá a longevidade.

- Curvas de derivação: A eficiência da fonte de alimentação é negativamente proporcional à temperatura. Uma unidade marcada com 10 ampères a 20 °C pode produzir apenas 7 ampères a 60 °C. É necessário consultar a curva de redução do fabricante para ter certeza de que a unidade é capaz de suportar a carga no interior quente de um gabinete.

- Entrada Faixa de tensão: As redes elétricas industriais são propensas a variações. Uma fonte de alimentação robusta deve ser capaz de aceitar uma grande faixa de entrada (por exemplo, 85 VCA a 264 VCA) para manter a saída constante durante quedas ou picos de energia na instalação.

Dispositivos de proteção de circuitos

Sempre existe a possibilidade de uma falha desastrosa em qualquer sistema elétrico. Os equipamentos podem ser destruídos por curtos-circuitos e sobrecargas, além de provocar incêndios. A apólice de seguro do painel de controle depende dos componentes do circuito e dos dispositivos elétricos que atuam como um dispositivo de segurança crucial.

Disjuntores (MCB e MCCB)

Os disjuntores funcionam como chaves reinicializáveis que interrompem automaticamente o fluxo de corrente quando uma falha é detectada.

- MCB (Miniature Circuit Breakers): Normalmente, são usados para circuitos de derivação de baixa corrente, como a proteção de circuitos elétricos para uma fonte de alimentação ou uma cadeia de controle específica.

- MCCB (disjuntores de caixa moldada): Esses dispositivos são mais robustos e são utilizados em uma distribuição principal de corrente maior, podendo interromper grandes falhas de energia por falhas elétricas.

Fusíveis

Os fusíveis diferem dos disjuntores por serem componentes de sacrifício. Embora devam ser substituídos após uma falha, como um evento de circuito aberto, eles geralmente oferecem tempos de reação mais rápidos do que os disjuntores. Essa característica os torna ideais para a proteção de componentes eletrônicos altamente sensíveis, como os inversores de frequência (VFDs), que podem ser danificados por picos de energia mais rapidamente do que um disjuntor mecânico pode disparar.

Dispositivos de proteção contra surtos (SPDs)

Embora os disjuntores sejam usados para gerenciar a corrente, um fato muito comum que não é considerado é a proteção contra tensões transitórias. O escudo contra esses picos invisíveis são os dispositivos de proteção contra surtos (SPDs). Um pico de tensão poderia ser insignificante na época dos antigos relés eletromecânicos. Atualmente, os microprocessadores (PLCs, HMIs) são usados em painéis de controle que operam em níveis lógicos sensíveis (24V CC). Até mesmo a queda de um raio na rede elétrica ou o retorno indutivo de um grande motor dando partida nas proximidades pode causar um transiente que pode fritar esses circuitos lógicos em um instante. O SPD é um investimento obrigatório em um ambiente de fabricação moderno em que a integridade dos dados é o fator principal para evitar a destruição do hardware devido a picos de energia.

Sistemas de controle lógico: PLCs e relés

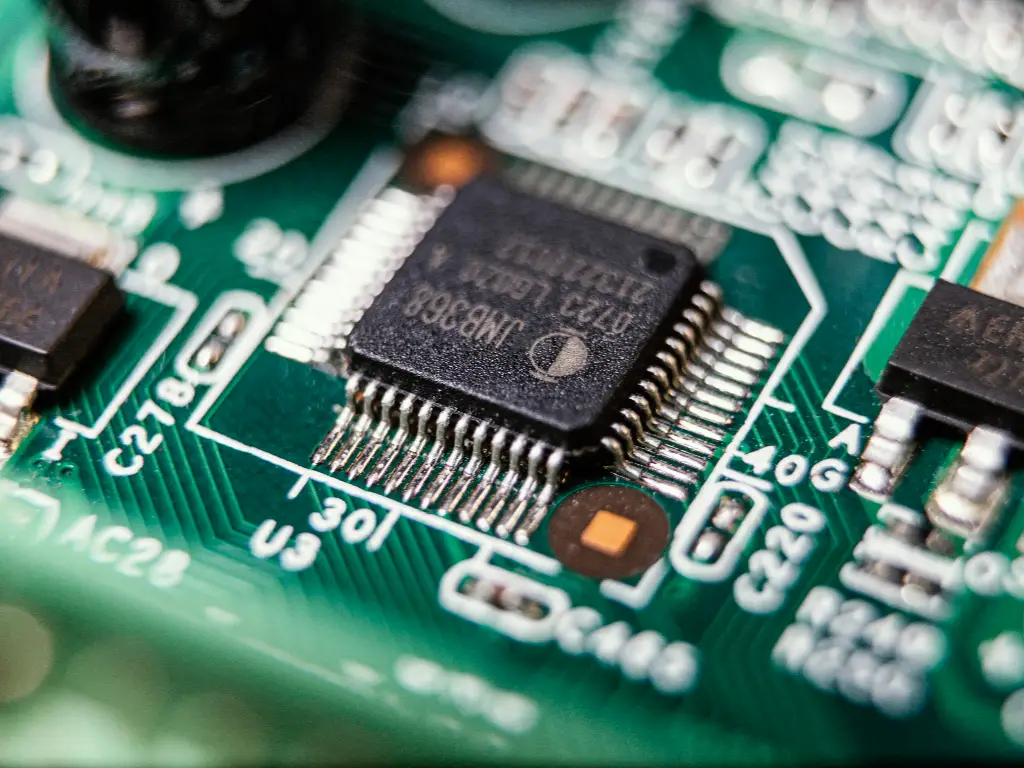

Controladores lógicos programáveis (PLCs)

O PLC é o processador lógico predominante na automação industrial. É um computador reforçado que pode executar conjuntos complexos de instruções, temporização, contagem e protocolos de comunicação. Um CLP, ao contrário de um PC comum, é construído para resistir a vibrações, ruídos e temperaturas extremas, e funciona em tempo real para gerenciar as condições da máquina.

Interfaces homem-máquina (HMIs)

O CLP é o cérebro oculto, enquanto a IHM (Interface Homem-Máquina) é a face da máquina. Ela substitui as antigas luzes piloto físicas e as fileiras de botões de pressão por uma tela digital dinâmica sensível ao toque. Isso permite que os operadores vejam a integridade do sistema, monitorem as informações de produção e manipulem os parâmetros em tempo real. Ela serve como o elo de comunicação essencial entre o operador humano e a lógica automatizada, muitas vezes integrando-se aos sistemas SCADA.

Relés (uso geral)

A função dos relés é muito mais básica, mas igualmente importante: isolamento e interposição de sinais. Um exemplo é um PLC que pode gerar um sinal de baixa potência de 24 V CC, mas o dispositivo a ser acionado é um ventilador de 120 V CA. Um relé preenche essa lacuna, em que o sinal de baixa tensão é usado para comutar o circuito de alta tensão sem submeter o CLP ao aumento de energia.

- Relés eletromecânicos (EMRs): Eles usam uma bobina magnética física para fechar um contato metálico. São econômicos e robustos para uso geral.

- Relés de estado sólido (SSRs): Eles usam semicondutores para alternar a carga. Eles não têm partes móveis.

A decisão será baseada no ciclo de trabalho do aplicativo. Supondo que um aquecedor deva ligar e desligar a cada 5 segundos para manter a temperatura no nível correto, um relé eletromecânico apresentaria falha mecânica em algumas semanas devido ao desgaste dos contatos. Sem partes móveis, um SSR é capaz de comutar indefinidamente em altas frequências. Portanto, em aplicações de alta velocidade ou de alto ciclo, a solução de estado sólido é a única solução econômica.

Dispositivos de controle do motor: Contatores, VFDs e soft starters

Enquanto as informações são processadas por sistemas lógicos, o trabalho físico é feito por controladores de motor e acionamentos de motor. Eles lidam com as grandes cargas elétricas necessárias para alimentar os motores elétricos.

Contatores

Os contatores são simplesmente relés para serviços pesados usados para acomodar as altas correntes de partida dos motores. Eles oferecem partida fácil em toda a linha - o acionador de partida do motor está ligado ou desligado. Eles são os mais econômicos quando se trata de motores de velocidade constante que não precisam ser ligados com frequência.

Frequência variável Acionamentos (VFDs)

Os acionamentos de frequência variável (VFDs) são usados para regular a velocidade e o torque do motor, alterando a frequência da energia fornecida. Eles também são necessários em processos que precisam de alta precisão, como uma esteira transportadora que precisa diminuir a velocidade ao pesar um produto. Além disso, os VFDs são muito eficientes em termos de energia porque podem operar os motores em velocidades mais lentas quando não precisam operar com potência total.

Arrancadores suaves

Os soft starters foram criados para resolver um problema específico: choque mecânico. Eles reduzem momentaneamente a corrente elétrica e a tensão ao dar a partida para desacelerar o motor. Isso ajuda a evitar o solavanco abrupto que pode romper correias ou danificar engrenagens, prolongando a vida útil mecânica do equipamento. A versatilidade dos VFDs geralmente faz com que os engenheiros os utilizem como padrão, mas isso geralmente é um uso ineficiente do capital. Um soft starter é melhor quando a aplicação, como uma bomba de água ou um ventilador, precisa funcionar em uma velocidade fixa. Ele é mais barato, fisicamente menor e produz menos harmônicos elétricos em comparação com um VFD. Escolha o componente que seja adequado à complexidade da tarefa.

Interface de conectividade e fiação para sensores de campo

A utilidade de um painel de controle é definida por sua capacidade de se conectar a várias fontes do mundo externo. A camada física dessa integração é a interface de conectividade que conecta vários componentes.

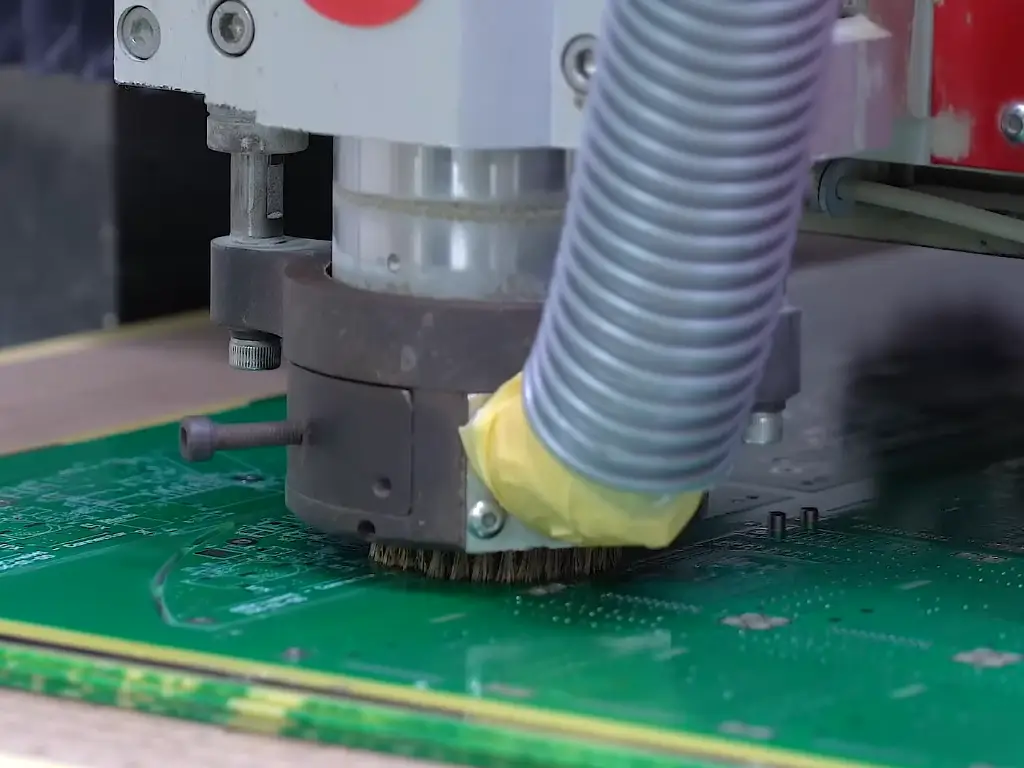

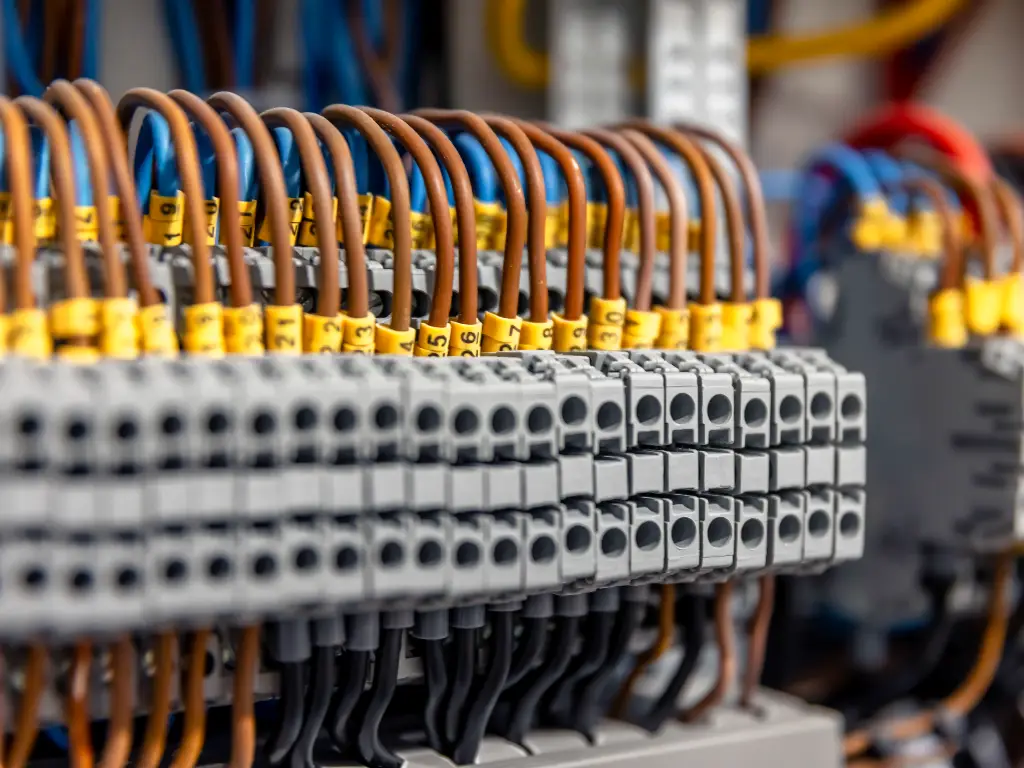

Blocos de terminais

Os blocos de terminais são os pontos estruturados de conexão entre a fiação de campo e a fiação interna do painel. Os blocos são de alta qualidade, como os terminais à mola, o que garante que as conexões não se percam durante a vibração das máquinas industriais e que o sinal não seja perdido ocasionalmente.

Dutos de arame

Os canais de plástico com fendas que transportam os fios elétricos pelo painel são chamados de dutos de fios. Eles lidam com a bagunça do cabeamento, mantêm o ar fluindo para resfriar e mantêm o painel em ordem. O rastreamento de circuitos requer um layout de fios estruturado para ajudar na solução de problemas.

Sistemas de marcação

Os sistemas de marcação (etiquetas em fios e terminais) são importantes para a manutenção. O valor desses elementos é obtido no estágio de manutenção. O painel não está bem organizado e marcado, o que aumenta muito o tempo médio de reparo (MTTR). A identificação clara garantirá que a lógica complicada do PLC seja corretamente retransmitida para os sensores e atuadores de campo sem erros.

Seleção estratégica de componentes para confiabilidade e eficiência

O projeto do painel de controle é um problema de otimização. A meta é obter o máximo de segurança do equipamento, confiabilidade e vida útil do sistema e reduzir o custo geral de propriedade. Esse custo não é apenas a lista de materiais (BOM), mas também os custos de aquisição, o tempo gasto na montagem do painel de controle e os procedimentos de manutenção no futuro.

A cadeia de suprimentos pode facilmente se tornar ineficiente quando os engenheiros estão adquirindo os componentes em uma lista desarticulada de fornecedores - sensores com um, fontes de alimentação com outro, relés com outro. Isso aumenta o atrito administrativo e o risco de problemas de compatibilidade.

Uma abordagem racional para a seleção de componentes envolve a consolidação da aquisição com um fabricante abrangente. OMCH exemplifica esse modelo integrado. Como fabricante especializado em controles de automação industrial, a OMCH fornece uma fonte unificada para o ecossistema crítico do painel - desde Fontes de alimentação industriais e Relés de estado sólido para Contatores e campo Sensores.

O fornecimento de um fabricante com mais de 37 anos de experiência e a adesão a Certificações CE, RoHS e CCC, Com a integração vertical, os engenheiros podem garantir a consistência da qualidade em toda a cadeia de controle. Essa integração vertical simplifica o gerenciamento da cadeia de suprimentos e garante que os componentes sejam projetados para funcionar de forma coesa. Visite nosso catálogo para ver nossas soluções completas para energia, proteção e controle.