Dalam lingkungan industri manufaktur global yang berubah dengan cepat, efisiensi operasionallah yang dapat membuat perbedaan antara kesuksesan dan kelangsungan hidup. Otomasi industri di pabrik tidak lagi menjadi kata kunci di masa depan, tetapi merupakan standar operasi untuk industri yang kompetitif.

Namun demikian, apakah otomatisasi pabrik itu? Apakah ini hanya sekadar penggantian manusia dengan robot? Kenyataannya jauh lebih beragam. Otomatisasi pabrik adalah penerapan teknologi untuk menjalankan tugas-tugas spesifik yang terpisah dalam proses manufaktur dengan sedikit campur tangan manusia, memanfaatkan ekosistem sensor, pengontrol, dan sistem perangkat lunak yang kompleks untuk mengoptimalkan produksi.

Panduan ini mengeksplorasi anatomi otomatisasi modern, mulai dari sensor dasar di lantai pabrik hingga perhitungan ROI di ruang rapat, membantu Anda menavigasi perjalanan menuju ekosistem manufaktur yang lebih cerdas.

Mendefinisikan Otomatisasi Pabrik: Lebih dari sekadar Mekanisasi Sederhana

Untuk mempelajari otomatisasi pabrik (FA), perlu dibedakan dengan mekanisasi.

Mekanisasi menawarkan mesin kepada operator manusia untuk membantu mereka dengan tuntutan otot dari pekerjaan. Sebagai contoh, seorang pekerja yang menggunakan mesin bor bertenaga adalah mekanisasi; mesin menyediakan tenaga, tetapi manusia menyediakan kontrol, penilaian, dan umpan balik untuk tugas tertentu.

Namun, Otomatisasi Pabrik tidak hanya menggantikan otot, tetapi juga otak dari proses tersebut. Hal ini melibatkan penggunaan sistem kontrol-seperti pengontrol logika dan sensor-untuk mengelola mesin dan proses. Dalam sistem otomatis, mesin mendeteksi benda kerja, memutuskan kapan harus mengebor, memantau kedalaman, dan mengeluarkan bagian yang sudah jadi, semuanya tanpa masukan langsung dari manusia.

Hal ini bertujuan untuk meningkatkan kapasitas produksi, meningkatkan keseragaman produk, dan membebaskan tenaga kerja manusia dari tugas-tugas berbahaya, rutinitas yang monoton, atau tugas yang membosankan dan berulang-ulang.

Otomasi Pabrik vs Otomasi Proses: Apa Perbedaannya?

Ada area umum yang membingungkan antara Otomatisasi Pabrik dan Otomatisasi Proses. Meskipun keduanya serupa dalam hal teknologi (seperti sensor dan PLC), namun pada dasarnya, aplikasi kontrol industri mereka berbeda:

- Otomatisasi Pabrik (Manufaktur Diskrit): Hal ini berkaitan dengan pembuatan produk akhir yang terpisah dan dapat dihitung. Apabila Anda merakit ponsel cerdas, mencap pintu mobil, atau membungkus bahan makanan, Anda menggunakan sistem otomatisasi pabrik. Keluarannya adalah serangkaian unit individual yang dapat disentuh dan dihitung.

- Otomatisasi Proses (Manufaktur Berkelanjutan): Ini berkaitan dengan pembuatan barang dalam jumlah besar, biasanya dalam bentuk cair, gas, atau bubuk. Penyulingan minyak, pencampuran bahan kimia, dan pengolahan air limbah termasuk dalam kategori ini. Produksi diukur dalam volume atau berat dan bukan dalam jumlah barang.

| Fitur | Otomatisasi Pabrik (Diskrit) | Otomatisasi Proses (Berkelanjutan) |

| Jenis Produksi | Manufaktur Diskrit (Item yang dapat dihitung) | Manufaktur Berkesinambungan (Aliran curah) |

| Formulir Keluaran | Unit individual (misalnya, telepon, sekrup) | Berat atau Volume (misalnya, minyak, gas, bubuk) |

| Pengoperasian Utama | Perakitan, Pemesinan, Pengemasan | Pencampuran, Pemanasan, Reaksi Kimia |

| Fokus Kontrol | Kontrol gerak, posisi, logika (Hidup/Mati) | Kontrol regulasi, loop analog (PID) |

| Industri Khas | Otomotif, Elektronik, Mesin | Minyak & Gas, Makanan & Minuman, Farmasi |

Memahami perbedaan ini sangat penting, karena persyaratan perangkat keras-khususnya jenis sensor dan algoritme kontrol-bervariasi secara signifikan di antara keduanya.

4 Jenis Otomasi Pabrik: Tetap, Dapat Diprogram, Fleksibel, dan Terintegrasi

Tidak ada solusi universal untuk otomatisasi. Menentukan jenis otomatisasi yang tepat sangat penting, karena industri umumnya membagi teknologi otomatisasi ini ke dalam tiga kategori mekanis, dengan kategori sistemik keempat yang menjadi standar Industri 4.0.

- Otomatisasi Tetap (Otomatisasi Keras)

Produksi volume tinggi dengan peralatan khusus dilakukan dengan otomatisasi tetap. Pengaturan operasi pemrosesan ditentukan oleh konfigurasi peralatan.

- Terbaik untuk: Produksi massal (misalnya, jutaan roda gigi otomotif yang identik).

- Kelebihan: Efisiensi maksimum dan biaya unit terendah.

- Kekurangan: Mahal untuk memulai; setelah lini produk dibuat, sangat sulit untuk mengubah desain produk.

- Otomasi yang Dapat Diprogram

Peralatan produksi dalam kategori ini dikembangkan untuk dapat mengatur ulang urutan operasi agar sesuai dengan berbagai desain produk.

- Terbaik untuk: Produksi batch (misalnya, mesin yang mengemas 500 unit Produk A, kemudian diprogram ulang untuk 500 unit Produk B).

- Kelebihan: Fleksibilitas untuk menangani berbagai produk.

- Kekurangan: Akan membutuhkan banyak waktu henti selama periode pergantian untuk memprogram ulang dan mengutak-atik mesin.

- Otomasi Fleksibel (Otomasi Lunak)

Otomatisasi yang dapat diprogram adalah varian dari otomatisasi fleksibel. Perbedaan utamanya adalah pergantian tidak mengakibatkan hilangnya waktu. Sistem ini mampu membuat kombinasi produk yang berbeda secara berurutan tanpa henti.

- Terbaik untuk: “Produksi ”High-Mix, Low-Volume" (mis., pemesinan CNC khusus).

- Kelebihan: Kemampuan beradaptasi terbaik; produksi berkelanjutan.

- Kekurangan: Kompleksitas yang lebih tinggi dalam perangkat lunak dan logika kontrol.

- Otomatisasi Terpadu (Tujuan Utama)

Ini adalah digitalisasi lengkap pabrik produksi. Ini tidak hanya menyangkut satu mesin, tetapi keterkaitan mesin otonom ke dalam satu ekosistem data. Dalam hal ini, lantai produksi (OT) berkomunikasi langsung dengan manajemen perusahaan (IT). Inilah yang menjadi dasar dari Smart Factory.

| Jenis Otomasi | Volume Produksi | Variasi Produk | Waktu Pergantian | Aplikasi Khas |

| Tetap | Sangat Tinggi | Sangat Rendah | N/A (Tetap) | Jalur Perakitan Otomotif, Sistem Konveyor |

| Dapat diprogram | Sedang hingga Tinggi | Sedang | Tinggi | Robot Industri, Pengemasan Batch |

| Fleksibel | Rendah hingga Sedang | Tinggi | Nol / Dapat diabaikan | Pusat Pemesinan CNC, Pencetakan 3D |

| Terintegrasi | Variabel | Tinggi | Dioptimalkan | “Pabrik Gelap” yang Sepenuhnya Otonom” |

Mengapa Mengotomatiskan? Keuntungan Utama & Analisis ROI

Memutuskan untuk mengotomatisasi adalah keputusan finansial dan juga keputusan teknis. Meskipun biaya di muka (CapEx) tinggi, penghematan operasional (OpEx) dan keuntungan strategis sering kali menjadi alasan untuk melakukan investasi.

- Manfaat Utama

- Meningkat Throughput: Mesin tidak beristirahat, tidur, atau bergeser. Mesin-mesin ini mampu beroperasi 24 jam dengan kecepatan yang stabil, yang meningkatkan produksi secara signifikan.

- Kualitas Konsistensi: Otomatisasi menghilangkan kesalahan manusia. Robot akan mengencangkan baut dengan torsi yang sama persis 10.000 kali berturut-turut, sehingga mengurangi tingkat kerusakan dan klaim garansi.

- Tenaga kerja Keamanan & Ketersediaan: Otomatisasi menghilangkan manusia dalam kondisi berbahaya (suhu tinggi, kontak dengan bahan kimia) dan mengatasi masalah global yang semakin meningkat, yaitu kekurangan tenaga kerja terampil.

- Menganalisis ROI (Laba atas Investasi)

Untuk menentukan ROI yang sebenarnya, perlu untuk melampaui biaya robot.

- Berwujud ROI:

- Biaya tenaga kerja langsung berkurang.

- Pengurangan limbah material (skrap).

- Pertumbuhan volume produksi (potensi penjualan).

- Tidak berwujud ROI:

- Reputasi merek: Memberikan produk berkualitas lebih tinggi akan membangun kepercayaan.

- Fleksibilitas: Kemampuan untuk memutar produksi dengan cepat dalam menanggapi permintaan pasar.

Inisiatif otomatisasi yang efektif akan memiliki “waktu pengembalian modal” selama 12 hingga 24 bulan. Namun, kualitas komponenlah yang menentukan umur panjang sistem dan inilah yang menjamin profitabilitas jangka panjang.

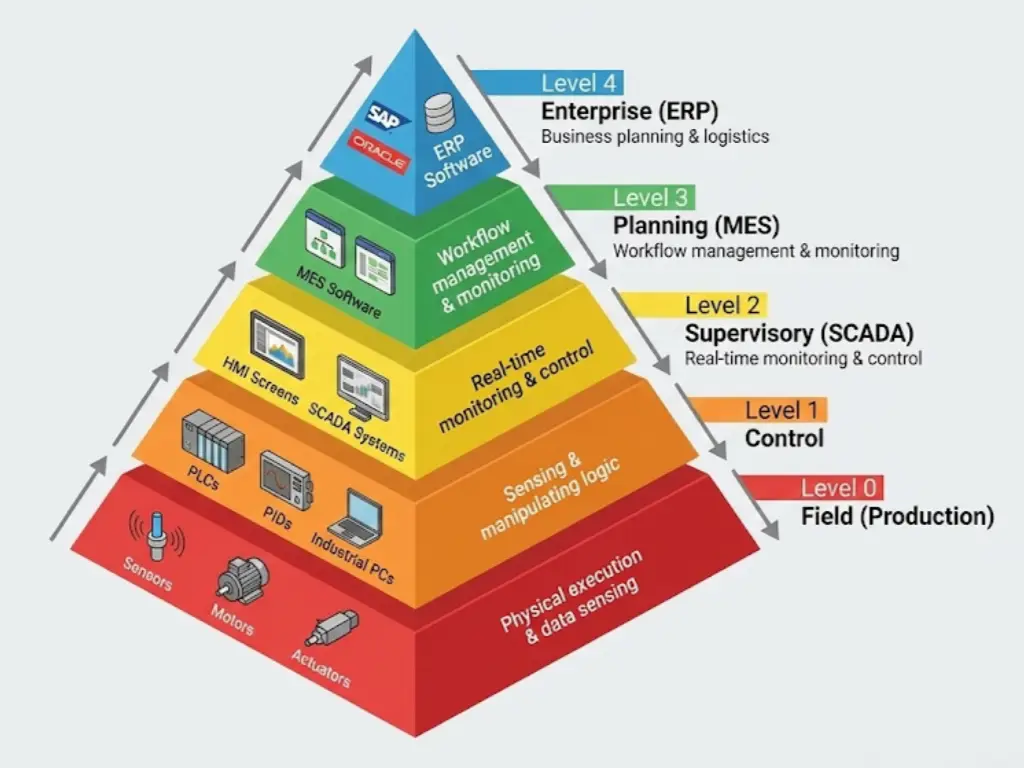

Piramida Otomasi: Dari Sensor Lapangan hingga Sistem ERP

Insinyur menerapkan metode Otomatisasi ISA-95 Piramida untuk memahami fungsi pabrik. Model ini menggambarkan bagaimana perangkat keras dan perangkat lunak berlapis untuk mengubah sinyal mentah menjadi keputusan bisnis, menentukan tingkat keterlibatan operator pada setiap tahap.

Wawasan Penting:Tingkat0 adalah fondasi dari keseluruhan piramida. Ketika sensor di bagian bawah tidak mendeteksi objek atau memberikan data yang salah, ERP di bagian atas akan menghitung data menggunakan informasi yang salah. Keandalan dimulai dari bawah.

Komponen Perangkat Keras Utama yang Memberdayakan Sistem Otomasi Modern

Tautan terlemah dalam sistem otomatis adalah yang diperlukan. Meskipun perangkat lunak menawarkan logika, namun perangkat keras yang kuat menjamin implementasi. Ada empat lapisan fungsional yang biasanya digunakan untuk membagi ekosistem perangkat keras.

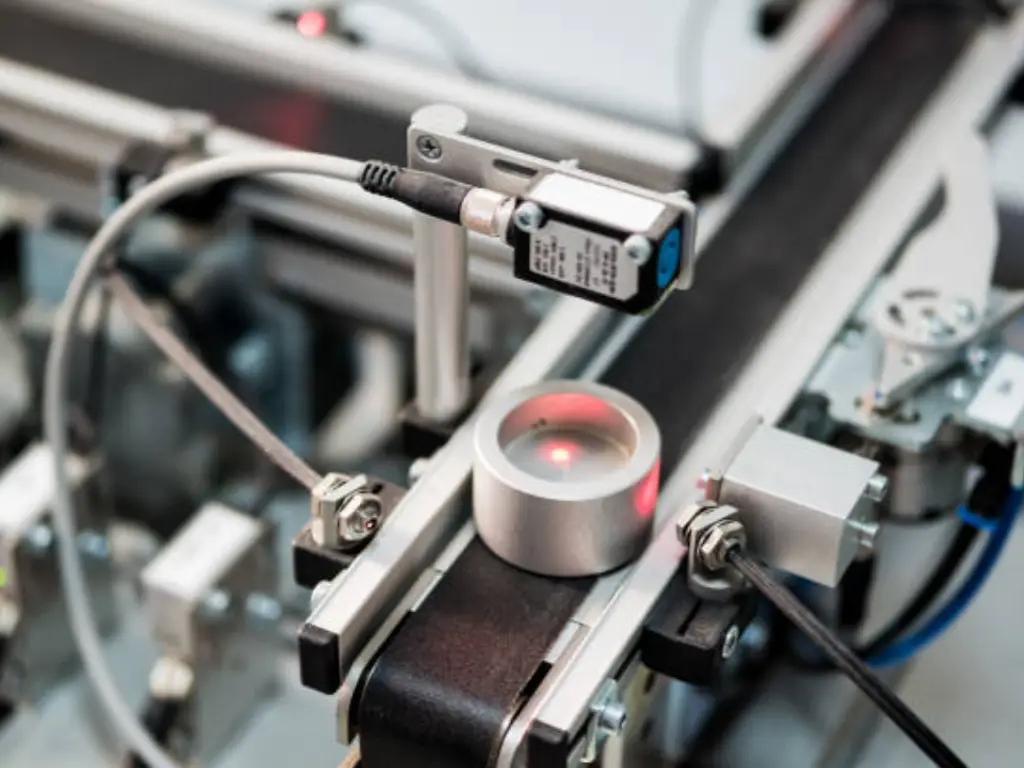

Lapisan Penginderaan: Mata dan Telinga Pabrik

Lapisan penginderaan bertanggung jawab untuk mengumpulkan data. Tanpa sensor, mesin akan menjadi “buta”. Komponen umum meliputi sensor jarak (induktif/kapasitif) untuk deteksi posisi, sensor fotolistrik untuk penghitungan objek, dan penyandi untuk pelacakan gerakan.

Pentingnya Keandalan dalam Penginderaan:

Dalam otomatisasi cepat, kerusakan sensor dapat menghentikan jalur produksi secara keseluruhan, yang bernilai ribuan dolar per menit. Oleh karena itu, penting untuk mencari komponen kelas industri.

Sorotan Komponen: Otomatisasi OMCH

Dalam pembangunan lapisan penginderaan, beberapa produsen bermitra dengan OMCH, produsen khusus yang didirikan pada tahun 1986. Memiliki pengalaman lebih dari 30 tahun dan basis klien lebih dari 72.000 pelanggan di lebih dari 100 negara, OMCH telah memantapkan dirinya sebagai “Solusi Satu Atap” untuk suku cadang otomasi tepercaya.

Mengapa OMCH cocok dengan persyaratan keandalan tinggi:

- Cakupan Komprehensif: Mereka tidak hanya menyediakan satu jenis sensor. Mereka memiliki sakelar kedekatan induktif dan kapasitif, sensor fotolistrik, dan tirai cahaya dalam katalog mereka, serta komponen daya dasar seperti mengganti catu daya dan relay. Hal ini membuat rantai pasokan manajer pengadaan menjadi lebih mudah.

- Kualitas Bersertifikat: Mereka memiliki sertifikasi seperti CE, RoHS, UL dan sesuai dengan standar ISO9001 dan IEC, yang berarti bahwa komponen mereka dirancang untuk bertahan dalam kondisi industri yang ekstrem.

- Dukungan Global: OMCH menanggapi permintaan mendesak akan stabilitas rantai pasokan dengan basis manufaktur yang berkembang dengan baik (pabrik 8.000 meter persegi, 7 jalur produksi) dan jaminan waktu respons 24/7.

Bagi para insinyur yang ingin memastikan bahwa tingkat bawah (Level 0) dari piramida mereka kokoh seperti batu, penggunaan 3000+ SKU OMCH memberikan kompromi antara keandalan industri dan keefektifan biaya dalam pengadaan.

Lapisan Kontrol: Otak

Setelah sensor mengumpulkan data, data tersebut harus diproses.

- PLC (Pengontrol Logika yang Dapat Diprogram): Komputer yang kokoh yang menjalankan logika (misalnya, “Jika sensor A melihat kotak, nyalakan motor B”).

- Industri PC: Digunakan untuk pemrosesan yang lebih kompleks, seperti analisis penglihatan atau algoritme AI.

Lapisan Aktuasi: Otot dan Gerakan

Lapisan ini mengeksekusi pekerjaan fisik berdasarkan perintah dari lapisan kontrol.

- Motor & Penggerak: Motor servo dan stepper memberikan gerakan rotasi yang presisi.

- Pneumatik: Gerakan linier ditawarkan oleh silinder dan katup (yang biasanya dijual bersama dengan sensor oleh vendor seperti OMCH) dengan udara bertekanan.

- Robotika: Lengan artikulasi atau robot delta yang melakukan tugas perakitan yang kompleks.

Lapisan Konektivitas: Sistem Saraf

Hal ini melibatkan kabel, konektor dan catu daya yang menghubungkan semua ini.

- Catu Daya Industri: Penting untuk mengonversi daya listrik AC ke 24V DC yang stabil. Variasi apa pun dalam hal ini dapat merusak PLC.

- Konektor: Konektor M8 dan M12 adalah standar untuk memastikan koneksi kedap air dan tahan getaran antara sensor dan controller.

Teknologi Utama yang Mendorong Pabrik Otomatis Modern

Selain perangkat keras biasa, terdapat teknologi tertentu yang merentangkan batas otomatisasi.

- SCADA (Kontrol Pengawasan dan Akuisisi Data): Ini adalah perangkat lunak terpusat yang menggabungkan semua data mesin. Hal ini memungkinkan manajer fasilitas untuk memiliki pandangan menyeluruh dari seluruh pabrik.

- Machine Vision: Menggunakan kamera dan perangkat lunak beresolusi tinggi untuk memeriksa produk dari cacat (goresan, ketidaksejajaran) yang mungkin terlewatkan oleh mata manusia.

- Cobot (Robot Kolaboratif): Tidak seperti robot sangkar tradisional, Cobot dirancang untuk bekerja dengan aman bersama manusia, dan akan segera berhenti jika mendeteksi adanya kontak.

Aplikasi Dunia Nyata: Di mana Otomatisasi Pabrik Bersinar

Untuk memvisualisasikan efeknya, kita akan mempertimbangkan tiga industri.

- Manufaktur Otomotif (Perakitan Berat)

Industri otomotif adalah yang pertama kali diotomatisasi. Di sini, Otomatisasi Tetap digunakan untuk mencap lembaran logam, dan Otomasi yang Dapat Diprogram (robot) digunakan untuk mengelas dan mengecat.

- Dampak: Sebuah pabrik mobil modern dapat memproduksi sebuah mobil utuh dalam waktu 60 detik dengan akurasi milimeter.

- Perakitan Elektronik (Presisi & Kecepatan)

Karena server komputer ke smartphone dirakit, mesin Surface Mount Technology (SMT) digunakan untuk merakit ribuan resistor miniatur dan kapasitor pada papan per jam, yang berlawanan dengan perakitan produk secara manual.

- Dampak: Tingkat kecepatan dan miniaturisasi ini secara fisik tidak mungkin dilakukan oleh tangan manusia. Dalam hal ini, sensor fotolistrik presisi tinggi diperlukan untuk mendeteksi keberadaan komponen.

- Pengemasan Makanan & Minuman (Kecepatan Tinggi)

Mesin mengisi, menutup, memberi label, dan mengemas minuman di pabrik pembotolan dengan kecepatan kilat.

- Dampak: Otomatisasi memastikan kebersihan (tidak ada sentuhan manusia) dan pengisian volume yang tepat. Sensor jarak digunakan untuk memastikan bahwa tutupnya terbuat dari logam dan disegel dengan benar sebelum botol dibawa ke tahap pengemasan.

Tren Masa Depan: IIoT, AI, dan Pemeliharaan Prediktif

Masa depan otomatisasi pabrik ada pada data.

- IIoT (Industri Internet of Things (IoT)): Setiap sensor dan motor terhubung ke internet, mengalirkan data ke cloud.

- Prediksi Pemeliharaan: Alih-alih memperbaiki mesin saat rusak, AI menganalisis data getaran dan suhu dari sensor untuk memprediksi kegagalan sebelum itu terjadi. Hal ini mengubah transisi pemeliharaan dari “reaktif” menjadi “proaktif”.”

- Kembar Digital: Ini adalah pembuatan salinan virtual dari pabrik untuk menguji perubahan dalam simulasi dan kemudian menerapkannya di lini produksi yang sebenarnya.

Membangun Ekosistem Otomatis Anda: Dari Mana Harus Memulai?

Beralih ke pabrik otomatis mungkin tampak sebagai tugas yang menakutkan, namun tidak perlu perbaikan dalam semalam. Strategi yang paling sukses sering kali dimulai dari yang kecil:

- Identifikasi Kemacetan: Tentukan proses yang menyebabkan penundaan atau masalah kualitas terbesar.

- Tingkatkan Penginderaan & Kontrol: Sebelum membeli robot yang mahal, pastikan bahwa peralatan Anda yang sudah ada memiliki data yang benar. Langkah pertama adalah biaya rendah dan berdampak tinggi, yaitu meningkatkan ke kualitas tinggi sensor, sakelar, dan catu daya.

- Fokus pada Kualitas Komponen: Sistem otomatis memiliki lebih banyak titik kegagalan. Memilih mitra dengan rangkaian produk yang luas dan bersertifikasi kualitas seperti OMCH-dapat menyederhanakan rantai pasokan Anda dan memastikan kompatibilitas di seluruh sistem kelistrikan dan kontrol Anda.

- Scale Up: Setelah fondasi stabil, lanjutkan ke sistem kontrol terintegrasi (Level 2) dan integrasi perusahaan (Level 4).

Otomatisasi pabrik adalah perjalanan peningkatan berkelanjutan. Dengan memahami jenis-jenisnya, menghitung ROI, dan memilih komponen dasar yang kuat, Anda dapat membangun ekosistem manufaktur yang tidak hanya lebih cepat, tetapi juga lebih cerdas dan lebih tangguh.