Panel kontrol industri mengambil tempat sentral dalam arsitektur produksi industri. Panel ini merupakan agen pengendali peralatan industri, lokasi lokal di mana potensi listrik diubah menjadi kerja kinetik dan pengambilan keputusan yang rasional. Panel kontrol listrik dapat terlihat oleh orang yang kurang informasi sebagai kotak sederhana berisi kabel dan lampu yang berkedip-kedip. Namun, dalam hal teknik dan sistem, ini adalah lingkungan yang sangat hirarkis yang dimaksudkan untuk menangani kompleksitas, keamanan, dan efisiensi.

Mengetahui bagian-bagian dalam enklosur ini bukan hanya soal menghafal daftar komponen. Hal ini melibatkan penilaian terhadap keterkaitan fungsional distribusi daya, perlindungan, logika, dan eksekusi. Makalah ini membahas elemen-elemen kunci ini, termasuk fungsi masing-masing dan bagaimana mereka dipilih.

Untuk membantu dalam menavigasi arsitektur yang kompleks ini, tabel berikut ini merangkum komponen-komponen penting yang dibahas dan kriteria pemilihan yang sangat penting:

| Perangkat | Fungsi Utama | Kriteria Seleksi Kritis |

| Kandang | Pelindung lingkungan | Peringkat IP (misalnya, IP65 untuk pencucian) |

| Ind. Catu Daya | Perbaikan AC ke DC | Kurva Derating & Ruang Kepala Daya |

| Pemutus Sirkuit | Gangguan arus berlebih | SCCR (Peringkat Arus Hubung Singkat) |

| SPD | Penekanan tegangan transien | Waktu Respons & Kapasitas Lonjakan |

| PLC | Kontrol proses & logika | Kapasitas I/O & Pengerasan Lingkungan |

| Relai Keadaan Padat | Peralihan frekuensi tinggi | Siklus Kerja & Disipasi Termal |

| VFD | Kontrol kecepatan presisi | Jenis Aplikasi (Torsi Variabel vs. Torsi Konstan) |

| Blok Terminal | Antarmuka kabel yang aman | Ketahanan terhadap Getaran (mis., Sangkar pegas) |

Apa yang dimaksud dengan Panel Kontrol Industri?

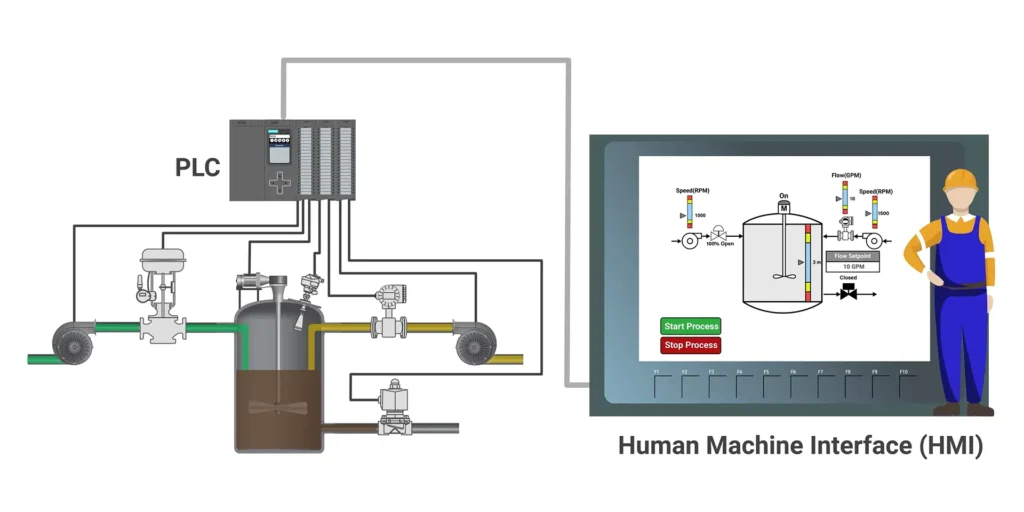

Panel kontrol industri adalah sekelompok komponen listrik yang mengukur dan mengatur operasi mekanis alat berat atau proses industri dalam berbagai pengaturan industri. Jika kita menggunakan analogi biologis, panel kontrol adalah “Otak” dan “Sistem Saraf Pusat” dari tubuh industri. Sistem kontrol mengontrol aliran informasi dan energi melalui sistem seperti halnya sistem saraf menerima input sensorik, memprosesnya, dan memerintahkan otot untuk bergerak. Fungsi dasar dari panel kontrol apa pun adalah linier dan tiga tahap:

- Masukan (Akuisisi): Sistem mengumpulkan data dari lapangan. Hal ini melibatkan perangkat seperti sensor, sakelar, dan sinyal input dari tombol tekan yang mengirimkan data kembali ke panel.

- Logika (Pemrosesan): Pengontrol pusat, biasanya Programmable Logic Controller (PLC), menginterpretasikan sinyal-sinyal ini berdasarkan algoritme yang telah diprogram sebelumnya. Pengontrol ini memutuskan tindakan apa yang diperlukan.

- Keluaran (Eksekusi): Pengontrol mengirimkan perintah ke perangkat eksekusi-seperti starter motor, relay, atau tampilan HMI-untuk mengubah status mesin.

Meskipun komponen internal cenderung tumpang tindih, struktur panel ditentukan oleh tujuan utamanya. Memahami berbagai jenis panel kontrol industri sangat penting untuk memilih solusi yang tepat untuk aplikasi umum. Aplikasi yang paling umum dibandingkan dalam tabel berikut:

| Jenis Panel | Fungsi Utama | Skenario Aplikasi Umum |

| Pusat Kendali Motor (Motor Control Center (MCC)) | Distribusi dan kontrol daya tinggi. | Digunakan pada fasilitas yang tugas utamanya menggerakkan motor besar, seperti pabrik pengolahan air atau sistem konveyor. |

| Panel Kontrol PLC | Pemrosesan logika dan otomatisasi. | Standar untuk panel kontrol modern dalam sistem otomasi untuk jalur perakitan, robotika, dan mesin kompleks yang membutuhkan pengurutan yang tepat. |

| Stasiun HMI | Antarmuka dan visualisasi. | Terletak di dekat operator, panel ini menampung layar dan kontrol manual, sehingga memungkinkan pengawasan manusia terhadap status sistem. |

Fondasi Struktural: Penutup dan Panel Belakang

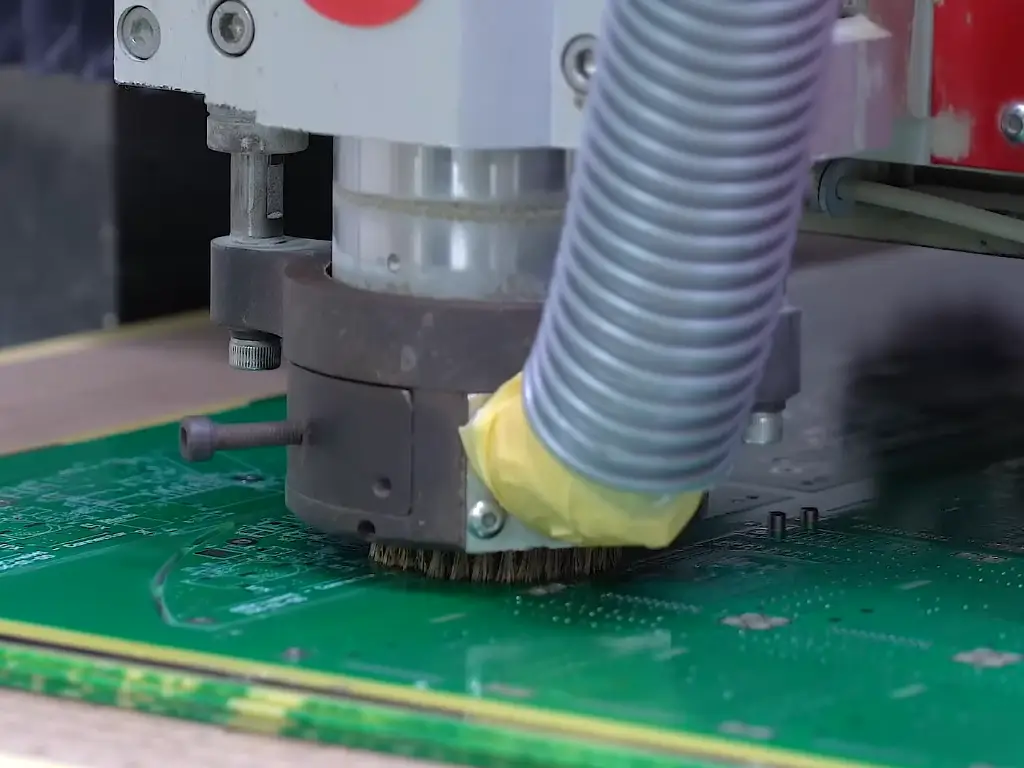

Lingkungan fisik harus dipertimbangkan sebelum berurusan dengan elektronik. Cangkang memberikan integritas struktural dan perlindungan lingkungan yang diperlukan untuk membuat komponen panel kontrol berfungsi. Pilihan cangkang ini adalah latihan manajemen risiko, yang melindungi elektronik yang sensitif terhadap faktor lingkungan tertentu seperti debu, minyak, atau bahan kimia korosif. Standar IEC 60529 mengklasifikasikan tingkat perlindungan secara global dalam hal peringkat IP (Perlindungan Masuknya Air). IP54 adalah standar penggunaan di dalam ruangan secara umum, yang mencegah korsleting akibat serpihan udara atau percikan yang tidak disengaja. Dalam kondisi yang lebih ekstrem, IP65 (jet air kedap debu dan bertekanan rendah) atau IP66 (jet bertekanan tinggi) adalah wajib.

Penutup logam, sering kali terbuat dari baja tahan karat untuk ketahanan terhadap korosi, adalah standar industri. Setelah perlindungan eksterior terpasang, arsitektur internal didasarkan pada Panel Belakang dan DIN rail. Panel belakang berfungsi sebagai tulang punggung yang kaku tempat komponen panel dipasang, dan rel DIN - strip logam standar - digunakan untuk memungkinkan pemasangan modular pemutus sirkuit, terminal, dan catu daya. Standarisasi ini sangat penting untuk efisiensi, membuat proses perakitan mendukung desain modular. Dalam menentukan dimensi ini, ruang harus dipertimbangkan sebagai aset yang memiliki nilai opsi. Selalu pastikan ruang yang cukup-menyisakan 20-30 persen ruang tambahan pada panel belakang dan rel DIN.

Distribusi Daya: Transformator dan Catu Daya

Daya listrik disalurkan ke panel pada tegangan tinggi (biasanya 480 V atau 230 V AC) tetapi perlu digunakan pada tegangan yang lebih rendah dan lebih aman untuk menggerakkan logika kontrol. Transformasi dan penyebaran ini dikendalikan oleh komponen distribusi daya.

Sakelar Pemutus Utama

Pemutus Utama adalah titik masuknya energi. Ini adalah sakelar pengaman mekanis yang mengisolasi panel dengan jaringan. Tujuan utamanya adalah keselamatan personel, yang secara fisik memutus aliran listrik sebelum melakukan pemeliharaan. Mayoritas pemutus memiliki interlock mekanis yang tidak memungkinkan pintu panel dibuka saat daya menyala.

Blok Distribusi Daya

Daya yang telah melewati pemisah dimasukkan ke dalam Blok Distribusi Daya. Elemen-elemen ini bertindak sebagai mekanisme pembagi. Elemen ini menerima kabel masuk berukuran besar dan memisahkan arus utama ke dalam sirkuit cabang yang lebih kecil, memasok pengendali motor dan catu daya secara independen.

Transformers

Trafo panel kontrol industri digunakan untuk menurunkan tegangan AC tinggi (misalnya, 480 V atau 230 V AC) ke tegangan kontrol standar (biasanya 120 V AC). Meskipun kurang populer dalam tata letak DC tegangan rendah saat ini, trafo ini sangat penting untuk menggerakkan kumparan kontaktor AC atau outlet kenyamanan pada panel.

Catu Daya Industri

Sistem otomasi kontemporer didasarkan pada Arus Searah (DC). Hal ini memerlukan penerapan Catu Daya Industri, yang merupakan perangkat yang memperbaiki AC tegangan tinggi ke output tegangan rendah yang stabil, biasanya tegangan DC (24V DC). Unit ini berfungsi sebagai sumber daya logika kontrol, memasok elemen vital seperti PLC, sensor lapangan, dan HMI. Di sini, stabilitas adalah yang paling penting; variasi kecil apa pun dalam catu daya dapat disalurkan melalui sistem, yang mengarah ke tindakan pengontrol logika atau pembacaan sensor yang tidak dapat diprediksi.

Pemilihan catu daya bukan hanya masalah mencocokkan kebutuhan tegangan, tetapi melibatkan dinamika beban dan perhitungan manajemen energi:

- Ruang Kepala Daya: Seorang insinyur tidak boleh mendesain catu daya untuk beroperasi pada 100 persen dari daya pengenalnya. Bekerja pada kapasitas penuh akan menghasilkan terlalu banyak panas dan mengurangi umur komponen. Ruang kepala 20-30% adalah margin yang aman yang akan menjamin umur panjang.

- Kurva Derating: Efisiensi catu daya berbanding negatif dengan suhu. Unit yang bertanda 10 Amps pada 20 o C hanya dapat menghasilkan 7 Amps pada 60 o C. Penting untuk merujuk pada kurva penurunan daya dari produsen untuk memastikan bahwa unit tersebut mampu menopang beban di bagian dalam enklosur yang panas.

- Masukan Rentang Tegangan: Jaringan listrik industri rentan terhadap variasi. Catu daya yang kuat harus dapat mengambil rentang input yang besar (misalnya, 85VAC hingga 264VAC) untuk menjaga output tetap konstan selama terjadi penurunan atau lonjakan daya pada fasilitas.

Perangkat Perlindungan Sirkuit

Selalu ada kemungkinan terjadinya kegagalan yang menghancurkan dalam sistem kelistrikan. Peralatan dapat dihancurkan oleh korsleting dan beban berlebih, dan menyebabkan kebakaran. Polis asuransi panel kontrol bergantung pada komponen sirkuit dan perangkat listrik yang berfungsi sebagai perangkat keselamatan yang penting.

Pemutus Sirkuit (MCB dan MCCB)

Pemutus Sirkuit bertindak sebagai sakelar yang dapat disetel ulang yang secara otomatis mengganggu aliran arus ketika gangguan terdeteksi.

- MCB (Pemutus Sirkuit Mini): Ini biasanya digunakan untuk sirkuit cabang arus rendah, seperti melindungi sirkuit listrik untuk catu daya atau string kontrol tertentu.

- MCCB (Pemutus Sirkuit Kasus yang Dibentuk): Ini adalah perangkat yang lebih kokoh yang digunakan dalam distribusi utama arus yang lebih besar, dan dapat menginterupsi energi gangguan yang besar oleh gangguan listrik.

Sekering

Sekering berbeda dengan pemutus karena merupakan komponen yang dikorbankan. Meskipun harus diganti setelah terjadi gangguan, seperti kejadian sirkuit terbuka, sekring sering kali memberikan waktu reaksi yang lebih cepat daripada pemutus. Karakteristik ini membuatnya ideal untuk melindungi elektronik yang sangat sensitif, seperti Variable Frequency Drive (VFD), yang dapat rusak oleh lonjakan energi lebih cepat daripada yang dapat dilakukan oleh pemutus mekanis.

Perangkat Perlindungan Lonjakan (SPD)

Meskipun pemutus digunakan untuk mengelola arus, fakta yang sangat umum yang tidak dipertimbangkan adalah perlindungan terhadap tegangan transien. Perisai terhadap lonjakan yang tidak terlihat ini adalah Surge Protecting Devices (SPD). Lonjakan tegangan bisa saja tidak signifikan pada zaman relai elektromekanis lama. Mikroprosesor (PLC, HMI) sekarang digunakan pada panel kontrol yang beroperasi pada level logika sensitif (24V DC). Bahkan sambaran petir di jaringan listrik, atau sambaran induktif dari motor besar yang dihidupkan di dekatnya, dapat menyebabkan transien yang dapat membakar sirkuit logika ini dalam sekejap. SPD adalah investasi wajib dalam pengaturan manufaktur modern di mana integritas data adalah faktor kunci untuk menghindari kerusakan perangkat keras akibat lonjakan daya.

Sistem Kontrol Logika: PLC dan Relai

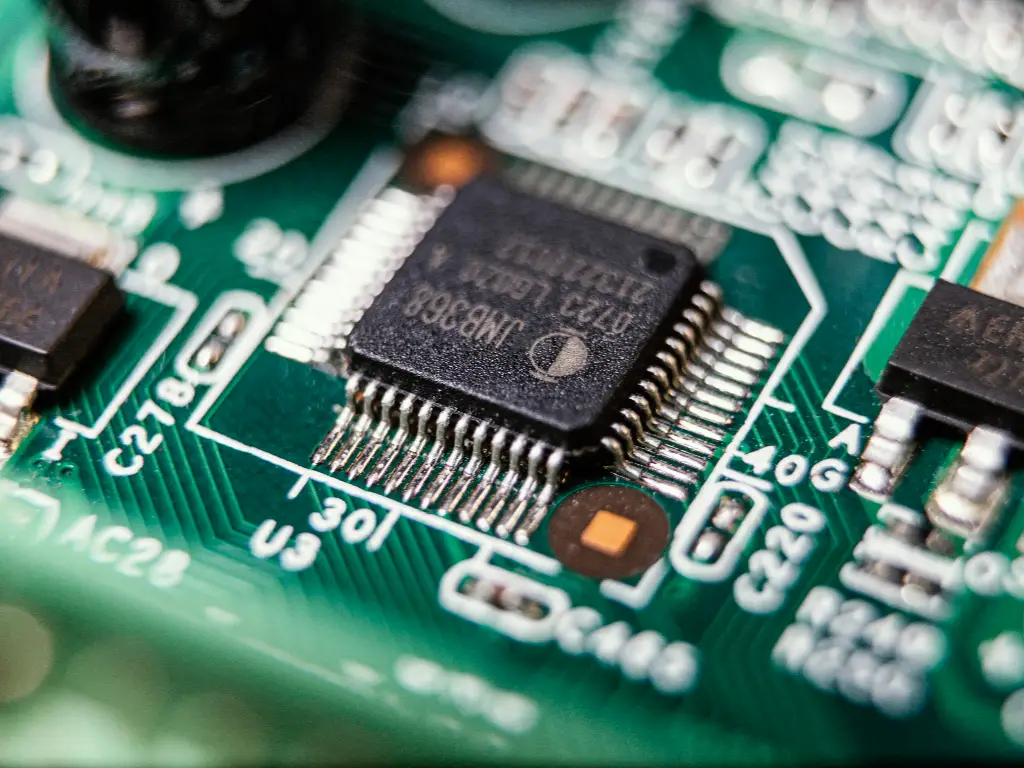

Pengontrol Logika yang Dapat Diprogram (PLC)

PLC adalah prosesor logika yang dominan dalam otomasi industri. Ini adalah komputer yang diperkeras yang dapat melakukan set instruksi yang kompleks, pengaturan waktu, penghitungan, dan protokol komunikasi. PLC, berbeda dengan PC pada umumnya, dibuat untuk menahan getaran, kebisingan, dan suhu yang ekstrem, serta berjalan secara real-time untuk mengelola kondisi alat berat.

Antarmuka Mesin Manusia (HMI)

PLC adalah otak yang tersembunyi, sedangkan HMI (Human Machine Interface) adalah wajah mesin. HMI menggantikan lampu pilot fisik dan deretan tombol tekan yang lama dengan layar sentuh digital yang dinamis. Hal ini memungkinkan operator untuk melihat kesehatan sistem, memantau informasi produksi, dan memanipulasi parameter secara real-time. Ini berfungsi sebagai penghubung komunikasi penting antara operator manusia dan logika otomatis, yang sering kali diintegrasikan dengan sistem SCADA.

Relai (Tujuan Umum)

Peran relay jauh lebih mendasar, tetapi sama pentingnya: isolasi dan interposisi sinyal. Contohnya adalah PLC dapat menghasilkan sinyal DC 24 V berdaya rendah, namun perangkat yang akan digerakkan adalah kipas angin AC 120 V. Relai mengisi celah ini, di mana sinyal tegangan rendah digunakan untuk mengalihkan sirkuit tegangan tinggi tanpa membuat PLC mengalami peningkatan energi Pilihan desain yang khas adalah jenis relai yang digunakan untuk mengalihkan sirkuit tegangan tinggi.

- Relai Elektromekanis (EMR): Ini menggunakan kumparan magnetik fisik untuk menutup kontak logam. Alat ini hemat biaya dan kuat untuk penggunaan umum.

- Solid State Relay (SSR): Ini menggunakan semikonduktor untuk mengalihkan beban. Mereka tidak memiliki bagian yang bergerak.

Keputusan akan didasarkan pada siklus kerja aplikasi. Dengan asumsi bahwa pemanas harus menyala dan mati setiap 5 detik untuk menjaga suhu pada tingkat yang benar, relai elektromekanis akan gagal secara mekanis dalam beberapa minggu karena keausan kontak. Tanpa bagian yang bergerak, SSR mampu beralih tanpa batas pada frekuensi tinggi. Dengan demikian, dalam aplikasi kecepatan tinggi atau siklus tinggi, solusi solid-state adalah satu-satunya solusi yang hemat biaya.

Perangkat Kontrol Motor: Kontaktor, VFD, dan Soft Starter

Informasi diproses oleh sistem logika, pekerjaan fisik dilakukan oleh pengendali motor dan penggerak motor. Mereka menangani beban listrik yang besar yang diperlukan untuk menyalakan motor listrik.

Kontaktor

Kontaktor hanyalah relay tugas berat yang digunakan untuk mengakomodasi arus lonjakan motor yang tinggi. Mereka menawarkan penyalaan yang mudah di seluruh lini - starter motor hidup atau mati. Kontaktor ini adalah yang termurah dalam hal motor berkecepatan konstan yang tidak perlu sering dihidupkan.

Frekuensi Variabel Drive (VFD)

Variable Frequency Drives (VFD) digunakan untuk mengatur kecepatan dan torsi motor dengan mengubah frekuensi daya yang disuplai. VFD juga diperlukan dalam proses yang membutuhkan akurasi tinggi seperti ban berjalan yang perlu diperlambat saat menimbang produk. Selain itu, VFD sangat hemat energi karena dapat mengoperasikan motor pada kecepatan yang lebih lambat saat tidak perlu beroperasi dengan daya penuh.

Permulaan yang lembut

Soft Starter dibuat untuk mengatasi masalah tertentu: guncangan mekanis. Soft Starter menurunkan arus dan tegangan listrik untuk sementara waktu ketika mulai memperlambat motor. Hal ini membantu menghindari sentakan tiba-tiba yang dapat merusak sabuk atau roda gigi, sehingga memperpanjang usia mekanis peralatan. Fleksibilitas VFD biasanya menyebabkan para insinyur menggunakan VFD, namun ini biasanya merupakan penggunaan modal yang tidak efisien. Soft Starter lebih baik ketika aplikasi seperti pompa air atau kipas angin perlu berjalan pada kecepatan tetap. Lebih murah, secara fisik lebih kecil, dan menghasilkan lebih sedikit harmonisa listrik dibandingkan dengan VFD. Pilih komponen yang sesuai dengan kompleksitas tugas.

Antarmuka Konektivitas dan Pengkabelan untuk Sensor Lapangan

Kegunaan panel kontrol ditentukan oleh kemampuannya untuk dihubungkan dengan berbagai sumber dari dunia luar. Lapisan fisik dari integrasi ini adalah antarmuka konektivitas yang menghubungkan berbagai komponen.

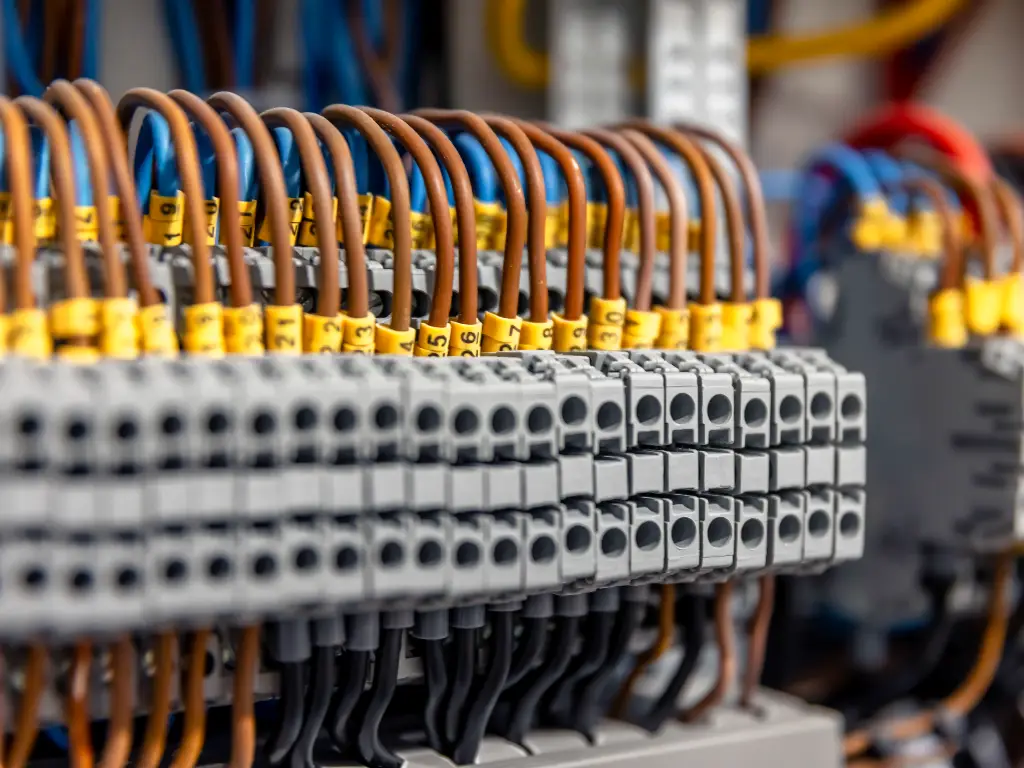

Blok Terminal

Blok Terminal adalah titik sambungan terstruktur antara kabel lapangan dan kabel panel internal. Blok-blok ini berkualitas tinggi, seperti terminal pegas sangkar, yang memastikan bahwa koneksi tidak hilang selama getaran mesin industri, dan sinyal tidak hilang sesekali.

Saluran Kawat

Saluran plastik berlubang yang membawa kabel listrik melalui panel disebut Saluran Kawat. Saluran ini menangani kabel yang berantakan, menjaga aliran udara tetap dingin, dan menjaga panel tetap teratur. Penelusuran sirkuit membutuhkan tata letak kabel yang terstruktur untuk membantu dalam pemecahan masalah.

Sistem Penandaan

Sistem Penandaan (label pada kabel dan terminal) penting untuk pemeliharaan. Nilai dari elemen-elemen ini dicapai pada tahap pemeliharaan. Panel tidak terorganisir dan ditandai dengan baik, yang menambah Mean Time To Repair (MTTR) secara signifikan. Identifikasi yang jelas akan memastikan bahwa logika PLC yang rumit diteruskan dengan benar ke sensor dan aktuator lapangan tanpa kesalahan.

Pemilihan Komponen Strategis untuk Keandalan dan Efisiensi

Desain panel kontrol adalah masalah optimasi. Tujuannya adalah untuk mencapai keamanan, keandalan sistem, dan masa pakai peralatan yang maksimal serta mengurangi biaya kepemilikan secara keseluruhan. Biaya ini bukan hanya Bill of Material (BOM) tetapi juga biaya pengadaan, waktu yang dihabiskan untuk perakitan panel kontrol, dan prosedur pemeliharaan di masa mendatang.

Rantai pasokan dapat dengan mudah menjadi tidak efisien ketika para insinyur mencari komponen dalam daftar pemasok yang terputus-putus - sensor dengan satu pemasok, catu daya dengan pemasok lain, dan relay dengan pemasok lain. Hal ini meningkatkan gesekan administratif dan risiko masalah kompatibilitas.

Pendekatan rasional untuk pemilihan komponen melibatkan konsolidasi pengadaan dengan produsen yang komprehensif. OMCH mencontohkan model terintegrasi ini. Sebagai produsen khusus kontrol otomasi industri, OMCH menyediakan sumber terpadu untuk ekosistem penting panel-mulai dari Catu Daya Industri dan Relai Keadaan Padat untuk Kontaktor dan lapangan Sensor.

Dengan bersumber dari produsen yang memiliki pengalaman lebih dari 37 tahun dan kepatuhan terhadap Sertifikasi CE, RoHS, dan CCC, para insinyur dapat memastikan konsistensi kualitas di seluruh rantai kontrol. Integrasi vertikal ini menyederhanakan manajemen rantai pasokan dan memastikan bahwa komponen-komponen tersebut direkayasa untuk berfungsi secara kohesif Kunjungi katalog kami untuk melihat solusi satu atap kami untuk daya, perlindungan, dan kontrol.