Dalam lingkungan industri manufaktur global yang bergerak cepat, adopsi otomatisasi industri tidak lagi menjadi keunggulan kompetitif, tetapi menjadi kebutuhan operasi. Ini bukan lagi pertanyaan apakah akan mengotomatisasi atau tidak, tetapi bagaimana melakukannya dengan cara yang akan membantu bertahan di pasar yang membutuhkan hiper-kustomisasi, tanpa cacat, dan keberlanjutan untuk menurunkan biaya operasional.

Tantangannya telah berubah bagi para manajer pabrik dan insinyur manufaktur. Ini bukan lagi hanya tentang membeli lengan robot, tetapi tentang menciptakan ekosistem yang kompleks di mana perangkat keras, perangkat lunak, dan proses mekanis selaras satu sama lain. Dari industri otomotif dengan jalur pengelasan tugas berat hingga akurasi mikroskopis perakitan perangkat medis, aplikasi otomatisasi pabrik mengubah batas-batas yang dapat dilakukan dalam proses produksi.

Namun, versi brosur otomatisasi yang mengilap sering kali menyembunyikan kenyataan yang sebenarnya: lini otomatisasi bernilai jutaan dolar hanya dapat diandalkan seperti komponen terkecilnya. Satu sensor yang gagal atau catu daya yang tidak stabil dapat membuat pabrik terhenti.

Panduan ini memberikan analisis holistik tentang aplikasi otomasi pabrik pada tahun 2026, mulai dari tren industri tingkat tinggi hingga strategi penting yang sering diabaikan terkait pemilihan komponen dan konsolidasi rantai pasokan yang menentukan ROI sebenarnya dari sistem tersebut.

Dari Sistem Berbasis Aturan ke Evolusi Otomasi Agen

Kita harus mengetahui arah yang dituju oleh teknologi otomasi untuk mengetahui di mana kita harus berinvestasi saat ini. Sistem Berbasis Aturan, sering disebut sebagai otomatisasi keras, yang mencirikan otomatisasi pabrik selama beberapa dekade. Ini adalah ranah PLC (Pengontrol Logika Terprogram) yang terprogram dan sistem kontrol numerik yang menggunakan logika “Jika-Maka” yang keras dan cepat. Sebuah sensor mengidentifikasi sebuah komponen; piston akan mendorongnya. Meskipun sistem ini efektif dalam produksi batch dari produk yang sama, sistem ini tidak fleksibel. Ketika ukuran produk diubah sebesar satu milimeter, jalur terpaksa ditutup dan diprogram ulang, tidak seperti otomatisasi modern yang dapat diprogram.

Saat ini kami sedang mengalami pergeseran paradigma menjadi Otomatisasi Agen. Perkembangan ini merupakan pergeseran dari “Otomatis” menjadi “Otonom”. Sistem agen tidak hanya mengikuti instruksi; mereka melihat, menafsirkan, dan mengambil tindakan sesuai dengan tujuan dengan menggunakan pembelajaran mesin.

- Persepsi: memanfaatkan visi mesin canggih dan penginderaan multi-modal untuk memahami lingkungan, cocok untuk alat otomatisasi yang kompleks, tidak hanya memicu sakelar.

- Keputusan: Menggunakan edge AI untuk melakukan penyesuaian waktu nyata tanpa meminta server cloud pusat.

- Kemampuan beradaptasi: Kemampuan untuk menangani proses produksi dengan campuran tinggi dan volume rendah tanpa pergantian yang lama, merupakan manfaat utama dari otomatisasi yang fleksibel.

Bagi produsen, hal ini menyiratkan bahwa mereka tidak boleh membeli mesin yang tetap, tetapi membuat “sel” fleksibel yang dapat dikonfigurasi ulang. Akan tetapi, kecerdasan ini bergantung pada pengumpulan data yang kuat. AI “Agentic” buta dan tidak memiliki sensor industri presisi tinggi sebagai mata dan telinganya. Pengembangan solusi perangkat lunak, ironisnya, membuat kualitas elemen perangkat keras yang mendasar menjadi sama pentingnya dengan sebelumnya.

Aplikasi Otomasi Pabrik Berdampak Tinggi: Dari Perakitan hingga Pemeriksaan Kualitas

Meskipun ide otomatisasi bersifat umum, namun hal ini diterapkan pada kasus-kasus penggunaan yang berdampak besar di mana nilainya tercapai. Kami menguraikan cara-cara yang telah diterapkan oleh tiga industri vertikal besar dalam menerapkan otomatisasi untuk mengatasi hambatan produksi tertentu di bawah ini.

Otomotif: Pengelasan Presisi, Pengecatan, dan Integrasi Jalur Perakitan

Sektor otomotif telah menjadi pemimpin dalam pabrik pintar, terutama dengan adanya pergeseran ke Kendaraan Listrik (EV). Produksi baterai EV telah menghadirkan tantangan baru yang tidak dapat diatasi oleh lini produksi mesin pembakaran internal konvensional.

- Pengelasan Body-in-White (BiW): Lini otomotif modern menggunakan lengan robotik 6-sumbu yang disinkronkan untuk pengelasan titik dan busur. Bukan hanya gerakannya, tetapi juga umpan balik yang diterapkan secara kritis di sini. Integritas pengelasan harus diperiksa oleh sensor secara real-time. Otomatisasi akan memastikan bahwa semua sasis memenuhi standar kualitas, menghilangkan faktor kelelahan tenaga kerja manual.

- Pengecatan dan Pelapisan Robotik: Pengecatan adalah pekerjaan yang berbahaya dan beracun yang ideal untuk diotomatisasi untuk mengurangi campur tangan manusia yang berbahaya. Robot dengan lonceng berkecepatan tinggi dan sistem pengisian elektrostatik memberikan lapisan cat yang merata (dalam mikron) dengan jumlah limbah yang minimum. Katup solenoid dan sensor aliran yang canggih mengontrol kontrol yang tepat dari laju aliran dan udara atomisasi.

- Perakitan Baterai EV: Ini adalah aplikasi yang berisiko tinggi. Modul baterai dirakit dengan memilih dan menempatkan sel yang berbahaya dengan sangat hati-hati. Dalam hal ini, proses manufaktur didasarkan pada penggunaan sensor gaya-torsi untuk memastikan bahwa sel ditekan dengan benar tanpa rusak dan tidak ada ancaman kebakaran.

Elektronik (3C): Pengeluaran Kecepatan Tinggi, Penguncian Sekrup, dan Inspeksi PCB

Siklus hidup produk sangat singkat dan komponennya sangat kecil dalam industri Komputer, Komunikasi, dan barang elektronik (3C). Ketepatan dan kecepatan adalah tujuan utama otomatisasi dalam hal ini untuk memastikan kualitas produk.

- Pengeluaran Berkecepatan Tinggi: Untuk smartphone dan perangkat yang dapat dikenakan, lem dan pasta termal harus digunakan dalam pola tertentu pada PCB yang padat. Gantry pengeluaran otomatis menggunakan penyelarasan penglihatan untuk mengimbangi kelengkungan papan, mengaplikasikan cairan dengan akurasi tingkat miligram.

- Penguncian Sekrup Otomatis: Ada puluhan sekrup dengan berbagai ukuran dalam satu smartphone. Obeng listrik dengan kontrol torsi digunakan pada mesin pengunci sekrup otomatis. Obeng ini tidak hanya mengencangkan sekrup, tetapi juga mengamati kurva torsi dan segera menolak unit yang cacat, sehingga memastikan efisiensi yang lebih besar.

- PCB Inspeksi Optik (AOI): Dengan chip yang lebih kecil, pemeriksaan oleh manusia tidak lagi memungkinkan. Sistem Inspeksi Optik Otomatis (AOI) memindai papan yang disolder dan membandingkannya dengan Sampel Emas. Kontrol pencahayaan frekuensi tinggi dan kamera resolusi tinggi yang diaktifkan oleh sensor fotolistrik respons cepat diperlukan dalam aplikasi ini untuk kontrol kualitas.

Makanan & Minuman: Pengemasan, Pengisian, dan Pemaletan Akhir Lini yang Higienis

Industri Makanan dan Minuman (F&B) menuntut kecepatan, tetapi persyaratan yang tidak dapat ditawar adalah kebersihan dan kepatuhan (FDA, GMP).

- Pengisian dan Penutupan yang Higienis: Mesin pengisian rotari memiliki kapasitas untuk mengisi ribuan botol dalam satu menit. Otomatisasi menjamin bahwa tingkat pengisian akurat (tidak ada produk yang terbuang) dan tutupnya dipasang dengan torsi yang sesuai. Mesin-mesin ini digunakan di lingkungan “pencucian”, yaitu semua bagian, termasuk motor, sensor jarak, dll., harus IP67 atau IP69K agar dapat menahan pembersihan bertekanan tinggi.

- Pengemasan Cerdas: Otomatisasi mengelola penanganan material dari produk curah hingga kemasan siap pakai untuk konsumen. Ini termasuk robot delta “pilih-dan-tempat” yang mampu mendeteksi dan memposisikan makanan secara acak di ban berjalan melalui sistem penglihatan.

- Pembuatan Palet di Ujung Jalur: Ini adalah salah satu aplikasi ROI terbaik. Salah satu penyebab utama cedera pekerja adalah pengangkatan kotak yang berat ke atas palet. Palletizer adalah robot yang dikendalikan oleh tirai lampu pengaman dan pemindai laser yang menumpuk produk 24/7 tanpa melelahkan punggung mereka, sehingga mengurangi risiko kesalahan manusia.

Mengintegrasikan AI dan IIoT untuk Produksi yang Fleksibel dan Waktu Nyata

Pabrik kontemporer adalah pabrik data. Kombinasi Kecerdasan Buatan (AI) dan IoT Industri yang akan menghubungkan masing-masing mesin, membentuk organisme terpadu.

“Aplikasi pembunuh” IIoT adalah Pemeliharaan Prediktif (PdM). Alih-alih merawat mesin setelah 500 jam (preventif), atau setelah mesin gagal (reaktif), AI menggunakan data getaran dan suhu untuk mengantisipasi kegagalan.

Sebagai contoh, motor stamping press mungkin menunjukkan kenaikan kecil dalam suhu dan frekuensi getaran. Hal ini tampak normal bagi operator manusia. Ini berarti bahwa dalam 48 jam akan terjadi kegagalan bearing pada model AI yang membandingkannya dengan data historis. Sistem memberi tahu pemeliharaan secara otomatis dan memesan suku cadang.

Tapi di sini Sampah Masuk, Sampah keluar berlaku. The Lapisan Sensorik adalah kunci untuk pengoptimalan proses produksi secara real-time. AI membuat kesalahan jika sensor suhu melayang, atau sensor getaran tidak cukup sensitif. Hal ini mendukung perlunya komponen akuisisi data kelas industri yang berkualitas tinggi di “ujung” jaringan.

Meningkatkan Kolaborasi Manusia-Robot (Cobot) dan Standar Keselamatan

Industri 5.0 akan melibatkan manusia kembali ke dalam lingkaran, tetapi bukan sebagai pekerja, melainkan sebagai pemecah masalah yang kreatif yang berkolaborasi dengan robotika kolaboratif (Cobots).

Cobot tidak terbatas pada sangkar seperti robot industri konvensional, tetapi dimaksudkan untuk berbagi ruang kerja dengan manusia untuk tugas-tugas seperti merawat mesin. Cobot membantu dalam pekerjaan yang menantang secara ergonomis, seperti menopang dasbor yang berat selama pekerja manusia menyambungkan rangkaian kabel yang rumit.

Keselamatan di tempat kerja adalah mata uang kolaborasi. Aplikasi ini bergantung pada:

- Teknologi Pembatas Gaya: Robot akan berhenti seketika saat bersentuhan.

- Keamanan Sensor: Pemindai area dan tirai cahaya yang menciptakan “zona” dinamis. Ketika manusia memasuki zona kuning, robot akan melambat; di zona merah, robot akan berhenti.

- Sistem Kontrol yang Berlebihan: Hal ini dicapai dengan penggunaan relai keandalan tinggi dan pengontrol keselamatan sehingga jika satu sirkuit gagal, fungsi keselamatan tidak terpengaruh.

Memanfaatkan Otomatisasi untuk Manufaktur yang Berkelanjutan dan Hemat Energi

Keberlanjutan bukanlah kata kunci perusahaan lagi, melainkan sebuah peraturan dan langkah penghematan biaya. Otomatisasi adalah faktor kunci dalam Manufaktur Hijau.

- Pemantauan Energi & Optimalisasi: Catu daya dan pengukur pintar melacak konsumsi energi di tingkat alat berat. Sistem otomatisasi juga dapat mendeteksi apa yang disebut “vampir energi”, yaitu mesin yang mengonsumsi terlalu banyak daya saat tidak digunakan, dan mematikannya saat istirahat.

- Pengurangan Limbah: Otomatisasi presisi mengurangi sisa. Dalam pencetakan injeksi, loop umpan balik otomatis digunakan untuk memastikan bahwa jumlah bahan baku yang benar digunakan dan tidak ada flash atau limbah yang dihasilkan.

- Manajemen Sumber Daya: Dalam pemrosesan bahan baku seperti kertas atau pencelupan kain, katup kontrol aliran otomatis dan sensor level akan memastikan bahwa hanya jumlah air dan bahan kimia yang diperlukan yang digunakan, yang akan sangat mengurangi jejak lingkungan fasilitas.

Memodernisasi Infrastruktur Lama: Tantangan Otomatisasi “Brownfield”

Meskipun ide “Gigafactory” yang futuristik itu menarik, faktanya sebagian besar produsen bekerja di lingkungan “Brownfield”, yaitu fasilitas dengan peralatan lama yang berusia 15 atau 20 tahun, sering kali termasuk unit mesin CNC lama. Mesin-mesin ini biasanya bagus secara mekanis tetapi tidak bersuara secara digital. Mereka tidak memiliki sensor dan konektivitas dari solusi manufaktur pintar.

Tidak selalu memungkinkan untuk mengganti mesin-mesin ini dengan merobeknya. Jawabannya adalah “Retrofitting” - seni untuk menyediakan mesin lama dengan indera baru. Hal ini tidak hanya lebih murah (biasanya 70% lebih murah daripada peralatan baru) tetapi juga lebih cepat dipasang.

Strategi “Kulit Cerdas”: Digitalisasi Tanpa Gangguan

Teknik retrofit yang paling umum adalah menerapkan “Smart Skin”-sebuah lapisan sensor yang memantau kesehatan dan kinerja sistem manufaktur tanpa mengganggu logika kontrol asli.

- Pemantauan Getaran & Suhu: Pemeliharaan prediktif dapat langsung diaktifkan dengan memasang sensor getaran industri secara magnetis pada casing motor berusia 20 tahun. Motor terus berjalan seperti biasanya, tetapi sekarang motor “berbicara” ke sistem pusat Anda, memperingatkan Anda tentang keausan bearing berminggu-minggu sebelumnya.

- Penghitungan Siklus & Keluaran Pelacakan: Banyak mesin cetak stamping lawas yang mengandalkan clipboard manual untuk melacak output. Data produksi didigitalkan segera dengan memasang perangkat sederhana sensor jarak induktif atau penghitung fotolistrik di saluran pelontar. Hal ini memberikan pengukuran OEE (Overall Equipment Effectiveness) secara real time yang sebelumnya tidak dapat dihitung secara akurat.

- Peningkatan Posisi: Mesin lama sering kali menggunakan sakelar batas mekanis yang secara fisik akan aus. Memodifikasi sakelar tersebut menjadi non-kontak sensor induktif atau resolusi tinggi penyandi putar tidak hanya meningkatkan akurasi pemotongan atau pengeboran, tetapi juga secara signifikan menurunkan tingkat kegagalan mekanis.

Merevitalisasi Sistem Saraf: Peningkatan Panel Kontrol

Seringkali, mekanisme mesin lawas (baja, roda gigi, hidraulik) tidak dapat dihancurkan, tetapi elektroniknya adalah bom waktu. Mesin ini memiliki “Sistem Saraf”, kabinet kontrol atau unit kontrol numerik komputer, yang sering kali menjadi penyebab utama kegagalan.

- Mengganti Penuaan Relay: Relai mekanis memiliki masa pakai yang terbatas. Saat melakukan retrofit pada sebuah proyek, penggunaan Relai Keadaan Padat (SSR) sebagai pengganti bank relai elektromekanis lama menghilangkan kemungkinan pengelasan kontak dan lengkung. SSRI memiliki masa pakai sakelar yang tidak terbatas dan waktu respons yang lebih singkat, yang segera merevitalisasi keandalan alat berat.

- Menstabilkan Daya: Pabrik-pabrik lama sering kali mengalami masalah dengan “listrik kotor” - lonjakan dan penurunan tegangan yang dapat merusak peralatan elektronik modern yang sensitif. Sebelum menambahkan gateway AI atau IoT apa pun ke mesin lama, fondasi daya harus diamankan. Memasang yang modern, catu daya rel DIN kelas industri dengan proteksi beban berlebih dan hubung singkat adalah langkah pertama yang tidak dapat dinegosiasikan dalam proyek modernisasi apa pun.

- Dari Hardwired ke Fieldbus: Kabinet lama adalah mangkuk spaghetti dengan kabel point-to-point dan panel antarmuka mesin manusia yang sudah ketinggalan zaman. Perkuatan melibatkan pemasangan blok I / O jarak jauh. Alih-alih menjalankan 50 kabel individu kembali ke PLC, Anda menjalankan satu kabel komunikasi. Ini membutuhkan yang kuat konektor industri dan infrastruktur kabel yang andal untuk memastikan bahwa sinyal digital yang baru tidak hilang dalam kebisingan listrik di lantai pabrik yang lama.

Melalui retrofit, produsen dapat meningkatkan umur aset modal mereka hingga sepuluh tahun atau lebih. Hal ini menunjukkan bahwa manufaktur modern bukan hanya soal membeli robot terbaru, tetapi juga soal memperbarui elemen, sensor, catu daya, dan kontrol yang sudah menjalankan produksi Anda saat ini dengan cerdas.

Membangun Peta Jalan yang Terukur: Implementasi, ROI, dan Pemeliharaan

Otomatisasi pabrik bukanlah acara satu hari, tetapi maraton. Sebagian besar proyek tidak berhasil bukan karena kesalahan teknologi, melainkan karena peta jalan yang tidak didefinisikan dengan baik. Produsen harus melewati tiga tahap penting agar berhasil: Eksekusi, Analisis Keuangan, dan Pemeliharaan Jangka Panjang.

Tahap 1: Implementasi Terstruktur

Upaya untuk mengotomatisasi semuanya secara bersamaan adalah sebuah bencana. Rencana implementasi yang terukur memiliki hierarki yang kaku:

- Audit: Identifikasi tugas-tugas bervolume tinggi dan berulang atau pekerjaan yang berbahaya. Ini adalah “buah yang menggantung rendah”.”

- Sel Pilot: Mengotomatiskan satu proses terlebih dahulu. Menguji perangkat keras, integrasi perangkat lunak, dan penerimaan pekerja dalam lingkungan yang terkendali.

- Standardisasi & Penskalaan: Setelah proyek percontohan terbukti, replikasi sel tersebut di seluruh pabrik. Di sini, faktor yang penting adalah standarisasi, di mana protokol komunikasi dan standar perangkat keras yang sama digunakan untuk menghindari silo data dan menangani pergantian produk yang sering terjadi.

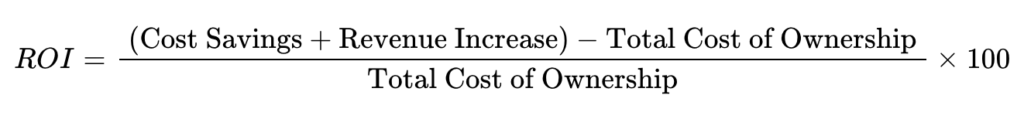

Tahap 2: Menghitung yang Sebenarnya ROI

Sebagian besar manajer akan berhenti pada item “Penghematan Tenaga Kerja” ketika menentukan ROI (Pengembalian Investasi). Namun demikian, analisis ROI yang terperinci harus melibatkan:

- Keuntungan yang nyata: Peningkatan hasil produksi (komponen per jam), pengurangan material bekas, dan konsumsi energi yang lebih rendah.

- Keuntungan tak berwujud: Perlindungan reputasi merek (tanpa cacat), peningkatan keselamatan pekerja (premi asuransi yang lebih rendah), dan visibilitas data.

- Formula:

Fase 3: Tahap Pemeliharaan Tantangan

Ini adalah pembunuh diam-diam ROI. Robot yang mati selama 4 jam per minggu dapat merusak keuntungan efisiensi selama sebulan penuh. Strategi pemeliharaan harus diubah menjadi Pencegahan dan pada akhirnya Prediksi daripada Reaktif (memperbaikinya ketika rusak). Bahkan perangkat lunak yang paling prediktif sekalipun tidak dapat menyelamatkan sistem yang dibangun di atas fondasi yang goyah.

Landasan Peta Jalan: Pemilihan Komponen Strategis

Hal ini mengarah pada komponen yang paling penting, tetapi bukan yang paling tidak penting, dari peta jalan Anda Strategi Komponen.

Rencana implementasi terbaik dan proyeksi ROI 200% tidak akan berguna kecuali elemen fisik, “sistem saraf” otomatisasi Anda, dapat diandalkan. Satu catu daya yang gagal atau sensor yang mengembara akan mengakibatkan waktu henti yang secara langsung menghabiskan ROI yang telah Anda hitung.

Mengapa Bermitra dengan Produsen seperti OMCH adalah Keuntungan Strategis

Untuk mengamankan peta jalan Anda dari kegagalan perangkat keras dan ketidakstabilan rantai pasokan, bekerja sama dengan produsen “Satu Atap” yang telah terbukti sangat penting.

OMCH memiliki sejarah operasi yang panjang sejak 1986, yang menawarkan stabilitas yang dibutuhkan untuk mendukung peta jalan jangka panjang.

- Keandalan untuk ROI: Suku cadang OMCH diproduksi sesuai dengan ISO9001 dan memiliki sertifikasi internasional (CE, RoHS, dll.). Ketika Anda menentukan catu daya industri OMCH atau relai solid-state, Anda berinvestasi dalam “Waktu Kerja” yang menjamin ROI Anda.

- Efisiensi Rantai Pasokan: OMCH memiliki 3000+ SKU di bawah satu atap, dibandingkan dengan 50 vendor sensor, tombol, dan pneumatik yang berbeda. Hal ini memusatkan pembelian Anda, membuat stok perawatan Anda lebih mudah, dan membuat segala sesuatu di fasilitas Anda kompatibel.

- Dukungan Global: OMCH hadir di lebih dari 100 negara dan 72.000+ klien, yang berarti bahwa peta jalan Anda yang dapat diskalakan memiliki jaringan layanan global yang kuat, dengan kemampuan respons 24/7.

Tabel: Dampak Strategi Komponen pada Otomatisasi ROI

| Faktor Strategis | Sumber Terfragmentasi (Suku Cadang Generik) | Mitra Strategis Terpadu (mis. OMCH) |

| Stabilitas Sistem | Rendah: Kualitas yang bervariasi berisiko sering mengalami waktu henti. | Tinggi: Bersertifikat, daya tahan kelas industri. |

| Pemeliharaan | Kompleks: Komponen yang tidak cocok dan beberapa kontak dukungan. | Efisien: Suku cadang terstandardisasi dari satu sumber. |

| Biaya Pengadaan | Tinggi: Beberapa biaya pengiriman dan biaya admin. | Dioptimalkan: Penetapan harga volume dan logistik terkonsolidasi. |

| Risiko Proyek | Tinggi: Gangguan rantai pasokan dapat menghentikan proyek. | Rendah: Sejarah 38 tahun dan penyangga inventaris global. |

Menghindari Jebakan Umum dalam Proyek Otomasi Skala Besar

Proyek bisa saja gagal meskipun telah memiliki peta jalan yang paling tepat. Perbedaan antara kisah sukses dan kisah peringatan sering kali terletak pada kemampuan untuk menentukan jebakan tertentu yang biasanya terabaikan.

Menghadap ke “Tautan Terlemah”: Kualitas & Keandalan Komponen

Kesalahan yang paling mahal dalam otomatisasi adalah “menghemat uang untuk kehilangan dolar.”

Ini adalah praktik umum dari departemen pengadaan untuk secara kejam mengurangi biaya suku cadang “Kelas C”, seperti sensor jarak, sakelar, atau solid-state relay, dan berinvestasi secara besar-besaran pada robot utama.

Kenyataan: Sel robotik $50.000 akan berhenti berputar jika sakelar batas $10 gagal.

Ini adalah fenomena “Tautan Terlemah”. Dalam lingkungan produksi 24/7, komponen menghadapi getaran, debu, kelembapan, dan gangguan listrik. Jika Anda menggunakan komponen generik yang tidak bersertifikat, MTBF (Mean Time Between Failures) Anda akan menurun drastis.

The Fix: Mewajibkan spesifikasi “Kelas Industri” untuk setiap komponen. Prioritas harus diberikan pada komponen yang telah diuji secara ketat terhadap tolok ukur internasional, seperti standar IEC. Memilih komponen dengan rekam jejak daya tahan yang dapat diverifikasi di lingkungan industri yang keras sangat penting untuk menjaga keandalan dan stabilitas jangka panjang seluruh sistem.

Mengabaikan Keakuratan Data di Tingkat Tepi

Seperti yang telah kita bahas di bagian AI, sistem otomatis Anda hanya sepintar datanya. Jebakan yang umum terjadi adalah mengasumsikan bahwa perangkat lunak dapat memperbaiki data perangkat keras yang buruk.

Ketika sensor fotolistrik lambat dalam waktu respons, sensor ini tidak akan mendeteksi produk yang bergerak cepat pada konveyor. Ketika rotary encoder kehilangan pulsa karena gangguan listrik, lengan robot kehilangan posisinya.

The Fix: Memprioritaskan penginderaan presisi tinggi. Batas atas kinerja sistem ditentukan oleh spesifikasi sensor, apakah mendeteksi botol transparan (yang memerlukan sensor kapasitif atau fotolistrik khusus) atau memposisikan poros (yang memerlukan encoder resolusi tinggi).

Biaya Tersembunyi dari Pengadaan Komponen yang Terpecah-pecah

Jebakan ketiga yang signifikan bukanlah masalah teknis, melainkan logistik. Hal ini telah kami bahas secara singkat di peta jalan, tetapi ini adalah peringatan serius di sini.

Apabila sebuah pabrik mengotomatisasi, kemungkinan besar mereka memiliki “Kebun Binatang Komponen”, lima puluh merek sensor, dua puluh jenis catu daya.

- Jebakan Inventaris: Anda harus selalu menyediakan suku cadang untuk berbagai merek, dan Anda mengikat modal dalam jumlah besar dalam inventaris.

- Jebakan Pemecahan Masalah: Ketika kesalahan terdeteksi, teknisi menghabiskan waktu berjam-jam untuk membaca berbagai manual dari berbagai pemasok.

- Solusinya: Konsolidasi. Metode strategis untuk mengurangi risiko rantai pasokan adalah merampingkan pengadaan melalui mitra yang sudah mapan. Mengandalkan produsen dengan sejarah operasional puluhan tahun menawarkan stabilitas yang lebih besar dalam R&D dan logistik. Pendekatan ini menciptakan ekosistem yang kohesif antara daya, kontrol, dan penginderaan, didukung oleh jaringan layanan yang memastikan dukungan teknis tersedia jika terjadi kegagalan kritis.

Pandangan Masa Depan: Pabrik Otonom dan Visi 2030

Gagasan mengotomatisasi pabrik akan terus mengaburkan batas antara digital dan fisik saat kita menuju tahun 2030. Kita sedang menuju ke arah “Pabrik-pabrik Gelap” (fasilitas yang tidak memerlukan pencahayaan/pemanasan untuk beroperasi) dan Pabrik Mikro yang Sangat Fleksibel yang lebih dekat dengan konsumen.

Pabrik-pabrik di tahun 2030 akan mengoptimalkan diri sendiri. Mereka akan memodifikasi jadwal produksi mereka sendiri sesuai dengan informasi rantai pasokan global dan mengatur ulang modul perangkat keras mereka sendiri untuk memproduksi berbagai produk pada siang dan malam hari.

Namun, di masa depan fiksi ilmiah ini, masih ada hukum dasar fisika dan listrik. Pabrik independen tidak akan berdaya; ia tidak akan dapat merasakan lingkungannya; ia tidak akan dapat menghidupkan dan mematikan sirkuit. Kebutuhan akan komponen otomasi yang berkualitas tinggi dan andal tidak akan memudar, bahkan akan semakin meningkat.

Pemenang revolusi industri berikutnya adalah mereka yang mengintegrasikan perangkat lunak visioner dan basis infrastruktur perangkat keras berkualitas tinggi tanpa kompromi. Anda sedang melakukan retrofit pada satu lini atau sedang membangun gigafactory, jalan menuju kesuksesan otomatisasi dimulai dari ketergantungan pada komponen yang Anda pilih hari ini.