Dalam lanskap otomasi industri modern, rotary encoder berfungsi sebagai “mata” dari sistem kontrol gerak. Karena industri telah bergeser ke arah Industri 4.0, kebutuhan untuk memiliki umpan balik yang benar dan real-time tidak pernah setinggi ini. Baik Anda merancang lengan robot berkecepatan tinggi, centrifuge medis presisi, atau sistem konveyor tugas berat, memilih jenis rotary encoder yang tepat adalah keputusan strategis yang memengaruhi waktu kerja sistem, akurasi, dan total biaya kepemilikan (TCO).

Panduan ini merupakan studi teknik yang komprehensif mengenai berbagai jenis encoder, teknologi penginderaan, dan model pemilihan. Panduan ini dirancang untuk membantu Anda dalam menavigasi kompleksitas sistem umpan balik saat ini di berbagai aplikasi industri.

Menguraikan Dasar-dasar Jenis Rotary Encoder Modern

Pada intinya, rotary encoder adalah perangkat elektromekanis yang mengubah posisi sudut poros atau gerakan mekanis menjadi sinyal listrik. Sinyal ini - baik analog maupun digital - kemudian diproses oleh pengontrol (seperti PLC atau CNC) untuk menentukan posisi, kecepatan, dan arah rotasi.

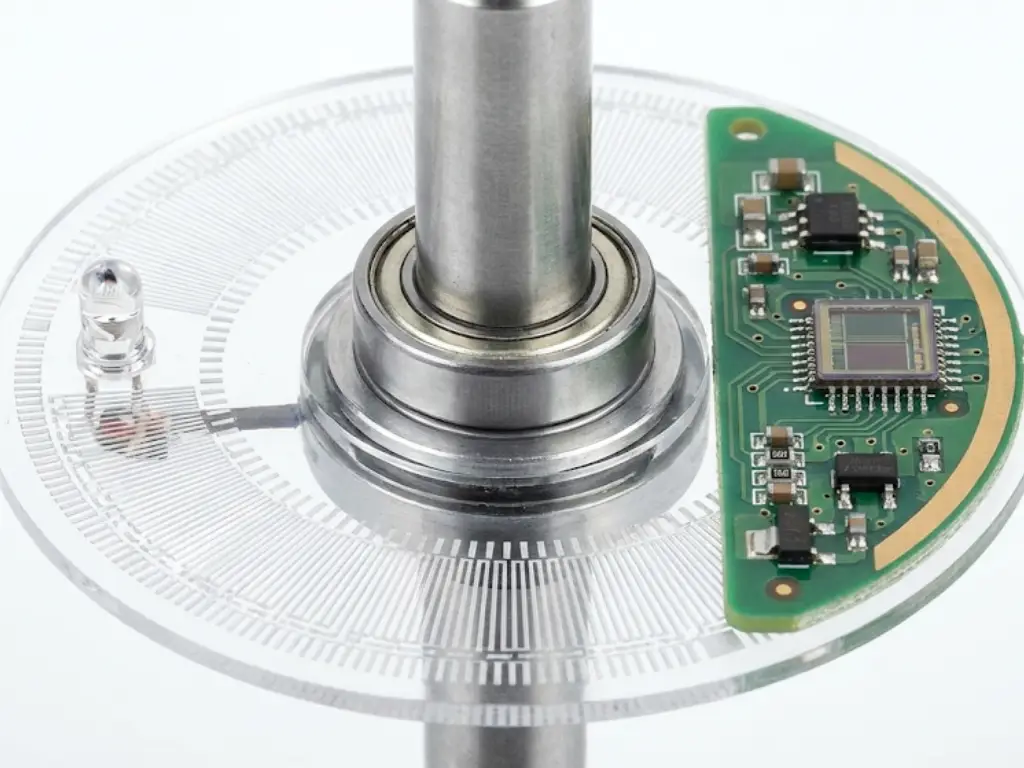

Encoder kontemporer terdiri dari empat komponen utama:

- Perumahan: Melindungi komponen internal dari faktor lingkungan seperti debu, kelembapan, dan interferensi elektromagnetik (EMI).

- Rakitan Poros dan Bantalan: Antarmuka mekanis yang menghubungkan ke peralatan yang berputar.

- Cakram Kode atau Target: Elemen berputar (cakram optik, roda berputar, atau target induktif) yang membawa informasi posisi.

- Sensor dan Elektronik: “Otak” yang mendeteksi perubahan pada target yang berputar dan mengubahnya menjadi output listrik standar.

Nilai dasar dari sebuah encoder adalah dapat digunakan untuk menjembatani kecerdasan digital dan gerakan mekanis. Sistem loop tertutup menggunakan encoder untuk memberikan umpan balik yang diperlukan oleh pengontrol untuk melakukan koreksi instan pada output mekanis untuk memastikan bahwa output mekanis identik dengan perintah yang diprogram.

Membandingkan Encoder Inkremental vs Absolut untuk Kontrol yang Tepat

Persimpangan terbesar dalam proses pemilihan adalah pilihan antara penyandi putar tambahan dan penyandi putar absolut. Opsi ini menentukan bagaimana sistem menangani data, terutama saat daya didaur ulang.

- Penyandi Tambahan: Spesialis Kecepatan dan Biaya

Encoder inkremental memberikan umpan balik dalam bentuk aliran pulsa saat poros berputar. Mereka biasanya menggunakan saluran “A” dan “B” yang terpisah 90 derajat (kuadratur) untuk mengidentifikasi arah. Saluran “Z” atau saluran indeks ketiga menyediakan satu pulsa per putaran untuk menetapkan titik referensi.

- Bagaimana mereka bekerja: Mereka menentukan gerakan dengan menghitung jumlah pulsa. Jenis encoder kehilangan posisinya jika terjadi pemadaman listrik, sehingga memerlukan urutan “homing” untuk menemukan titik nol lagi.

- Aplikasi:

- Konveyor Sistem: Kecepatan sabuk dimonitor dan kecepatan konstan tidak penting, tetapi posisi absolut yang penting.

- Umpan Balik Motor Tujuan Umum: Hal ini diterapkan dalam penyediaan informasi RPM pada motor induksi AC.

- Antarmuka Manusia-Mesin Sederhana (HMI): Misalnya, kenop volume atau roda gulir menu.

- Penyandi Mutlak: The Presisi dan Master Keamanan

Encoder absolut memberikan kode digital yang unik untuk setiap posisi sudut. Bahkan jika daya dilepas dan poros digerakkan, encoder akan melaporkan posisi baru yang tepat segera setelah dinyalakan tanpa memerlukan urutan “homing”.

- Bagaimana mereka bekerja: Mereka menggunakan beberapa trek pada cakram kode untuk menghasilkan kode biner atau Gray yang unik untuk setiap kenaikan rotasi. Mereka juga dipisahkan menjadi Putaran tunggal (cakupan 360) dan Multi-putaran (menghitung jumlah rotasi lengkap).

- Aplikasi:

- Sendi Robotik: Dalam situasi di mana posisi lengan yang tepat menjadi perhatian demi keselamatan dan presisi, maka segera dimulai.

- Mesin CNC: Hal ini untuk memastikan bahwa mata pahat diposisikan dengan benar untuk menghindari kerusakan benda kerja yang mahal.

- Antena Satelit: Penyimpanan data orientasi dalam mode tidur hemat daya.

Optik vs Magnetik vs Induktif: Menyesuaikan Teknologi dengan Lingkungan

Ketahanan tertinggi dan akurasi tinggi dari sebuah encoder ditentukan oleh “cara” penginderaan. Teknologi ini tidak semuanya berkembang di lingkungan yang sama, sehingga pencocokan teknologi menjadi bagian penting dari proses rekayasa.

- Penginderaan Optik: Standar Emas untuk Presisi

Rotary encoder optik memanfaatkan sumber cahaya LED intensitas tinggi dan sensor optik (photo-detector array) untuk memindai pola pada cakram kode.

- Fisika: Ini bergantung pada gangguan cahaya. Hal ini memungkinkan peningkatan yang sangat halus, yang diterjemahkan ke dalam resolusi ultra tinggi.

- Kendala: Karena ini adalah teknik berbasis cahaya, partikel debu kecil atau lapisan minyak pada cakram bisa mengakibatkan “hitungan yang terlewat”.

- Terbaik untuk: Lingkungan ruang bersih, fabrikasi semikonduktor, dan otomatisasi laboratorium dengan akurasi tinggi.

- Penginderaan Magnetik: The Kuat Pekerja keras

Rotary encoder magnetik menggunakan magnet permanen dan sensor khusus, yang sering kali memanfaatkan efek hall atau magnetoresistance, untuk mendeteksi perubahan medan magnet.

- Fisika: Karena medan magnet menembus bahan non-magnetik, komponen internal dapat dienkapsulasi sepenuhnya (pot).

- Kendala: Meskipun hampir kebal terhadap cairan dan debu, mereka dapat “dibutakan” oleh medan magnet eksternal yang kuat dari motor atau rem berdaya tinggi di dekatnya.

- Terbaik untuk: Makanan dan minuman (area pencucian), mesin konstruksi berat, dan turbin angin luar ruangan.

- Penginderaan Induktif: Alternatif yang Tangguh

Sering diabaikan dalam panduan dasar, enkoder induktif menggunakan induksi elektromagnetik antara target logam yang bergerak (rotor) dan satu set kumparan yang tidak bergerak (stator).

- Fisika: Cara kerjanya mirip dengan transformator. Secara alami tahan terhadap hampir semua jenis kontaminasi seperti minyak, air, dan serutan logam, dan tidak terpengaruh oleh medan magnet DC.

- Kendala: Biasanya lebih mahal dan memiliki jejak fisik yang lebih besar daripada model magnetik ringkas.

- Terbaik untuk: Aktuator kedirgantaraan, eksplorasi bawah laut, dan sistem pertahanan dengan keandalan tinggi.

The Lingkungan Model Pencocokan (Matriks Pemilihan)

Kami telah membuat model keputusan ini untuk membantu Anda dalam membuat keputusan berdasarkan pemicu stres yang umum terjadi di industri:

| Stresor Lingkungan | Teknologi Pilihan | Mengapa? |

| Minyak Berat / Pendingin | Magnetik / Induktif | Cakram optik akan rusak jika dilapisi cairan buram. |

| EMI / Medan Magnet Tinggi | Optik / Induktif | Sensor magnetik akan mengalami “jitter” atau offset sinyal. |

| Guncangan/ Getaran Ekstrem | Magnetik / Induktif | Cakram optik kaca rentan pecah di bawah beban G yang tinggi. |

| Presisi Sangat Tinggi | Optik | Saat ini, tidak ada teknologi lain yang menandingi resolusi optik sub-detik. |

| Terendam / Vakum | Induktif | Keandalan tinggi tanpa komponen optik atau magnetik yang sensitif. |

Menavigasi Antarmuka Mekanis: Desain Poros Padat vs Poros Berongga

Dalam kontrol gerak industri, antarmuka mekanis adalah titik kegagalan utama. Meskipun kesalahan kelistrikan sering kali dapat diperbaiki dengan perangkat lunak atau pelindung, ketidakcocokan mekanis menyebabkan kegagalan bantalan yang dahsyat atau penyimpangan sinyal. Memilih antara desain poros padat dan berongga adalah keseimbangan kendala ruang, instalasi presisi, dan getaran redaman.

- Penyandi Poros Padat: Presisi melalui Isolasi

Yang tradisional adalah solid shaft encoder (biasanya berdiameter 6mm, 8mm atau 10mm) yang digunakan pada aplikasi kelas atas.

- The Kopling Faktor: Ini membutuhkan kopling fleksibel (bellow, heliks atau oldham) agar sesuai dengan poros penggerak. Ikatan ini adalah semacam “sekering mekanis”, yang menerima ketidaksejajaran sudut, paralel, dan aksial.

- Tekanan Mekanis: n desain poros yang kokoh, mengisolasi bantalan enkoder dari ekspansi termal dan “permainan” aksial poros motor dapat menyebabkan waktu yang lebih lama Umur bantalan L10.

- Sudut Pemasangan: Ini memakan waktu, karena ini menggabungkan pemosisian yang tepat dari dua poros yang terpisah. Namun demikian, ini dapat diganti dengan sedikit usaha - jika encoder rusak, Anda dapat mengganti unit tanpa perlu membongkar drive utama.

- Penyandi Poros Berongga: Integrasi Hemat Ruang

Encoder poros berongga melalui lubang dipasang pada poros motor dengan kerah atau penjepit.

- Ruang & Jejak: Karena mereka menghilangkan kebutuhan akan kopling dan braket pemasangan, mereka secara signifikan mengurangi tapak aksial dari rakitan motor. Hal ini sangat penting dalam sambungan robotik dan peralatan medis miniatur.

- Ketahanan terhadap getaran: Di lingkungan dengan getaran tinggi, encoder poros berongga sering kali lebih unggul. Karena bodi encoder terhubung ke rangka mesin melalui apa yang disebut “kopling stator” (pelat pegas fleksibel), seluruh unit bergerak bersama poros dan mengurangi jitter frekuensi tinggi pada sinyal.

- Poros Berongga Buta: Ini adalah jenis poros khusus di mana porosnya ditembus sepenuhnya. Ini memiliki manfaat kecil dari poros berlubang dengan keamanan tambahan dari debu dan kelembapan yang masuk ke bagian belakang motor.

- Dampak pada Kompleksitas dan Stres Instalasi

| Jenis Antarmuka | Waktu Instalasi | Toleransi Ketidaksejajaran | Titik Stres Mekanis |

| Poros Padat | Tinggi (Memerlukan penyelarasan) | Tinggi (Diserap oleh kopling) | Keausan/kelelahan kopling |

| Poros Berongga | Rendah (Geser) | Rendah (Diperbaiki oleh kesesuaian poros) | Bantalan enkoder (Beban langsung) |

Protokol Komunikasi Digital: Dari SSI hingga Ethernet Industri

Dalam lanskap tradisional kontrol gerak, encoder adalah “reporter pasif” - ia hanya mengirimkan pulsa atau nilai posisi tunggal ke pengontrol. Namun, munculnya Industri 4.0 dan Industri Internet of Things (IoT) (IIoT) telah mengubah logika umpan balik secara mendasar. Rotary encoder sekarang adalah simpul cerdas, dan dapat digunakan untuk berkomunikasi di kedua arah, dan jauh melampaui pelacakan posisi.

- Pergeseran dari Umpan Balik “Buta” ke Data “Sadar”

Protokol klasik seperti SSI (Antarmuka Serial Sinkron) atau BiSS-C sangat cepat dan dapat diandalkan dalam komunikasi point to point. Tetapi mereka “buta” terhadap kesehatannya. Ketika encoder SSI mengalami kerusakan karena terlalu banyak getaran atau piringan kode yang kotor, hanya kehilangan sinyal atau bit kesalahan yang terdeteksi oleh pengontrol, biasanya setelah mesin rusak.

Logika ini telah didefinisikan ulang oleh protokol modern seperti IO-Link dan Ethernet Industri (EtherCAT), PROFINET) yang menyediakan “lapisan layanan” sebagai tambahan dari “lapisan data proses”.

- IO-Link: “USB” dari Sensor Industri

Tingkat otomatisasi yang lebih rendah telah diubah oleh IO-Link. Ini adalah teknologi IO standar global awal (IEC 61131-9) untuk komunikasi dengan sensor dan aktuator.

- Perubahan Logika: Encoder IO-Link tidak hanya dapat mengirim data posisi tetapi juga parameterisasi dan penawaran diagnostik.

- Keuntungan Utama: Jika ada encoder yang rusak, Anda dapat memasukkan encoder baru, dan IO-Link Master akan secara otomatis “mengunduh” konfigurasi sebelumnya ke perangkat yang baru. Hal ini meminimalkan Waktu Rata-rata untuk Perbaikan (MTTR) ke menit.

- Wawasan Prediktif: Kamera ini dapat melaporkan suhu internal atau bendera peringatan (misalnya, “Kontaminasi Lensa”) sebelum terjadi kegagalan, mengubah pemeliharaan dari reaktif menjadi proaktif.

- EtherCAT: Waktu Nyata Sinkronisasi dan Lebih dari Itu

Dalam aplikasi berkinerja tinggi seperti robotika multi-sumbu atau pemesinan CNC, EtherCAT adalah standar teknik yang berorientasi pada masa depan.

- Jam Terdistribusi (DC): Penyandi EtherCAT menggunakan sinkronisasi berbasis perangkat keras yang memungkinkan sumbu disinkronkan dengan jitter kurang dari 1 mikrodetik. Hal ini sangat penting dalam aplikasi di mana sejumlah motor harus bergerak secara serempak.

- Logika Terdesentralisasi: Tidak seperti SSI, di mana PLC melakukan semua pekerjaan berat, enkoder EtherCAT dapat menangani beberapa pra-pemrosesan data, mengurangi beban komputasi pada pengontrol pusat.

- Sederhana Topologi: Melalui “daisy-chaining,” Anda dapat menghubungkan ratusan encoder dengan kabel Ethernet standar, yang secara drastis mengurangi kerumitan pengkabelan dan potensi kesalahan sinyal yang disebabkan oleh EMI.

- Tepi Berwawasan ke Depan: Encoder sebagai Perangkat Tepi

Peningkatan teknis terbesar dalam protokol encoder adalah adopsi Kemampuan Komputasi Tepi.

Encoder yang siap untuk masa depan sekarang dilengkapi untuk memantau:

- Analisis Getaran: Keausan bantalan pada motor itu sendiri.

- Jam Operasional: Melacak “beban kerja” mesin yang sebenarnya untuk pemeliharaan berbasis penggunaan.

- Pemantauan Integritas Sinyal: Menganalisis kualitas cahaya atau medan magnet secara internal untuk memprediksi masa pakai.

Resolusi dan Akurasi: Metrik Penting untuk Optimalisasi Kinerja

Perbedaan antara resolusi dan akurasi sering kali menjadi faktor “penentu” dalam kontrol gerakan performa tinggi. Meskipun istilah-istilah ini sering digunakan secara bergantian dalam percakapan biasa, namun dalam rekayasa presisi, istilah-istilah ini mewakili dua aspek kualitas umpan balik yang secara fundamental berbeda.

Resolusi: Kerincian Data Anda

Pikirkan Resolusi sebagai jumlah “takik” atau “langkah” yang dilihat oleh encoder dalam satu putaran 360 derajat penuh. Ini mendefinisikan gerakan terkecil yang dapat dideteksi oleh sistem.

- Penyandi Tambahan: Kami mengukur resolusi mereka dalam Pulsa Per Revolusi (PPR). Semakin banyak pulsa, semakin halus kontrolnya.

- Absolute Encoders: Ini menggunakan bit untuk menentukan resolusi. Setiap bit tambahan menggandakan jumlah posisi unik yang dapat diidentifikasi oleh enkoder (misalnya, enkoder 16-bit dapat “melihat” lebih dari 65.000 titik yang berbeda dalam satu lingkaran).

Dalam Istilah Praktis: Jika Anda memilih encoder dengan 10.000 PPR, pada dasarnya Anda mengiris lingkaran penuh menjadi sepuluh ribu segmen kecil. Ini berarti setiap kali encoder mengirimkan sinyal, mesin Anda baru saja bergerak tiga puluh enam ribu derajat (0,036°). Tingkat perincian inilah yang memungkinkan lengan robot untuk memasukkan jarum atau mesin CNC untuk mengukir pola yang rumit.

“Jebakan Resolusi” dan Stabilitas Sistem

Kesalahan lain yang sering dilakukan dalam bidang teknik adalah spesifikasi resolusi yang berlebihan dengan harapan membuat sistem menjadi lebih akurat. Hal ini menyebabkan “Jebakan Resolusi”menggunakan encoder resolusi tinggi pada sistem yang longgar secara mekanis.

Jika resolusi Anda terlalu tinggi relatif terhadap toleransi mekanis sistem Anda (seperti serangan balik pada roda gigi), pengontrol dapat “memburu” posisi yang tepat, menyebabkan getaran mikro dan penumpukan panas dalam motor. Trik untuk mengoptimalkan kinerja adalah dengan mencapai apa yang disebut “Rekayasa Zona Goldilocks” di mana resolusinya memadai untuk memungkinkan kontrol kecepatan yang mulus tanpa mendorong batas mekanis perangkat keras.

Metrik Rekayasa untuk Sistem Kecepatan Tinggi

Ada dua langkah lain yang terlibat ketika merancang desain kecepatan tinggi atau torsi tinggi:

- Pengulangan (Presisi): Kemampuan encoder untuk memberikan nilai yang sama ketika poros kembali ke posisi fisik yang sama persis. Untuk sebagian besar tugas otomasi industri, pengulangan sering kali lebih penting daripada akurasi absolut.

- Kesalahan Kuantisasi: “Ketidakpastian” yang melekat pada sistem digital apa pun, yang biasanya $\pm \frac{1}{2}$ dari bit paling tidak signifikan (LSB).

Keuntungan Strategis: Jaminan Kinerja OMCH

Optimalisasi kinerja tidak dapat didiskusikan di luar konsistensi manufaktur dalam dunia komponen industri. Di sinilah OMCH menawarkan keunggulan kompetitif yang jelas bagi para insinyur dan pedagang grosir.

- Spesifikasi yang Disesuaikan (3000+ SKU): OMCH tidak membuat Anda masuk ke dalam solusi “satu ukuran untuk semua”. Dengan lebih dari 3.000 model dan spesifikasi, Anda dapat memilih PPR atau kedalaman bit yang tepat yang sesuai dengan persyaratan sistem mekanis Anda. Hal ini menghindari pemborosan spesifikasi yang berlebihan dan pada saat yang sama Anda tidak akan pernah kehilangan akurasi.

- Akurasi Tersertifikasi melalui Pengujian yang Ketat: Tidak seperti produsen generik, produksi OMCH didukung oleh ISO9001 manajemen mutu. Semua penyandi diperiksa dalam tiga tahap:

- Inspeksi Masuk: Memastikan kemurnian cakram optik dan target magnetik.

- Inspeksi Proses: Memanfaatkan 7 jalur produksi khusus untuk mempertahankan toleransi mekanis yang ketat dan mencegah eksentrisitas.

- Kontrol Kualitas Keluar (OQC): Memverifikasi bahwa setiap unit memenuhi akurasi arcminute yang ditetapkan sebelum pengiriman.

- Keandalan Global untuk 72.000+ Pelanggan: Encoder OMCH telah diuji di lapangan di lebih dari 100 negara, pada peralatan medis presisi tinggi dan peralatan tekstil kasar. Kumpulan data yang sangat besar dari aplikasi dunia nyata ini memungkinkan OMCH untuk mengoptimalkan desain mereka untuk mencapai yang tertinggi Rasio Signal-to-Noise (SNR) sehingga resolusi tinggi yang Anda bayarkan tidak terbuang percuma karena gangguan listrik.

Ketika Anda membeli OMCH, Anda tidak membeli sensor, Anda membeli bagian dari sistem yang telah dikembangkan 30 tahun penelitian dan pengembangan untuk menawarkan “kebenaran” dalam data yang diperlukan dalam sistem industri modern. Hitungan pulsa standar atau sinyal absolut bit tinggi, OMCH Dukungan teknis 24/7 akan memastikan bahwa metrik “Resolusi dan Akurasi” Anda berada tepat di tempat yang Anda inginkan dalam hal tujuan kinerja alat berat.

Kerangka Kerja Pemilihan Strategis: Matriks Keputusan 5 Langkah untuk Para Insinyur

Matriks berikut ini akan membantu Anda menyederhanakan proses pemilihan. Model ini merupakan keseimbangan antara kelayakan teknis dan komersial.

Matriks Pemilihan Encoder

| Kriteria Seleksi | Penambahan (Optik/Mag) | Mutlak (Tunggal/Multi-belokan) | Penyandi Ethernet Industri |

| Perilaku Startup | Membutuhkan Homing | Posisi Instan Diketahui | Instan + Data Diagnostik |

| Kompleksitas Biaya | Rendah hingga Sedang | Sedang hingga Tinggi | Tinggi |

| Integritas Data | Tinggi (dengan kabel berpelindung) | Sangat Tinggi (Digital) | Sangat Tinggi (Berjaringan) |

| Lingkungan yang Khas | Industri Bersih hingga Ringan | Industri Berat | Pabrik Cerdas / IOT |

| Pemeliharaan | Pemeriksaan Rumah Secara Berkala | Rendah | Prediktif (Pelaporan mandiri) |

Proses 5 Langkah:

- Tentukan Profil Gerak: Apakah Anda memerlukan kontrol kecepatan (Inkremental) atau pemosisian yang tepat (Absolut)?

- Menilai Lingkungan: Apakah akan ada minyak, debu, atau EMI? (Optik vs. Magnetik).

- Kendala Mekanis: Apakah ada ruang untuk kopling, atau Anda memerlukan desain lubang berlubang?

- Protokol Integrasi: Bahasa apa yang digunakan PLC/Drive Anda? (SSI, BiSS, atau EtherCAT?)

- Mengevaluasi Total Biaya Kepemilikan (TCO): Jangan hanya melihat label harganya saja. Pertimbangkan juga biaya waktu “homing”.

Pemeliharaan Preventif dan Pemecahan Masalah untuk Encoder Industri

Bahkan encoder yang paling canggih pun memerlukan perawatan untuk mencapai masa pakai yang optimal.

Mode Kegagalan Umum:

- Kebisingan Sinyal: Sering kali disebabkan oleh pelindung yang buruk atau pengardean yang tidak tepat. Pastikan kabel dipasangkan secara berpilin dan berpelindung.

- Kegagalan Bantalan: Biasanya karena pembebanan poros yang berlebihan atau ketidaksejajaran. Gunakan kopling fleksibel untuk poros padat.

- Kontaminasi: Jika encoder optik mulai “melewatkan” pulsa, itu mungkin disebabkan oleh minyak atau debu pada cakram kode.

Daftar Periksa Pemecahan Masalah:

- Periksa Catu Daya: Verifikasi voltase pada pin encoder (bukan hanya sumber daya) untuk memperhitungkan penurunan voltase pada kabel yang panjang.

- Periksa Sambungan: Kabel yang longgar di blok terminal adalah penyebab #1 kehilangan sinyal yang terputus-putus.

- Verifikasi Osiloskop: Penyandi tambahan Periksa kuadratur (pergeseran fase 90 derajat) antara Saluran A dan B.

Kesimpulan

Menavigasi berbagai jenis rotary encoder memerlukan kombinasi penglihatan mekanis dan elektronik. Dengan memahami perbedaan antara logika inkremental dan absolut, mencocokkan teknologi penginderaan dengan lingkungan Anda, dan memanfaatkan model pemilihan strategis, Anda dapat memastikan sistem otomasi Anda beroperasi pada kinerja puncak.