Dalam hal otomasi industri, Perakitan Papan Sirkuit Cetak (PCBA) adalah unit kontrol pusat mesin dan bagian penting dari infrastruktur. Namun, industri berbeda dengan elektronik konsumen. Meskipun lingkungan yang terkendali adalah hal yang biasa dalam elektronik konsumen, dalam peralatan dan mesin industri, ada kebutuhan untuk bekerja di lingkungan kerja yang ekstrem dan keras di mana terdapat rentang suhu yang sangat tinggi dan rendah, serta getaran dan kebisingan listrik yang ekstrem.

Dalam industri ini, risiko yang terkait dengan kegagalan satu komponen sangat serius. Konsekuensinya termasuk, namun tidak terbatas pada, biaya serius dan biaya produksi yang terkait dengan waktu henti produksi, risiko keselamatan, dan biaya yang terkait dengan produksi yang hilang. Oleh karena itu, persyaratan teknik utama adalah memastikan keandalan. Panduan ini memberikan pendalaman mendalam tentang rekayasa PCBA industri, dengan fokus pada proses perakitan, standar manufaktur PCB yang penting, pemilihan komponen, dan kontrol kualitas yang cermat untuk memastikan keandalan dalam pengoperasian dalam jangka waktu yang lama.

Definisi: Apa itu PCBA

Di mata orang yang tidak terlatih, sirkuit tidak lebih dari sekadar papan hijau dengan beberapa titik perak di atasnya. Namun demikian, untuk memahami makna PCBA, kita harus benar-benar membedakan papan dari sirkuit.

A PCB, atau Papan Sirkuit Cetak (secara historis kadang-kadang disebut papan kabel tercetak atau papan kabel), adalah papan kosong. Ini adalah substrat, bahan fiberglass FR-4 dengan konstanta dielektrik tertentu, dan jejak tembaga yang telah diukir untuk membentuk jalur konduktif, dan ini adalah potensi yang hanya perlu diwujudkan.

PCBA, atau Papan Sirkuit Cetak Perakitan, adalah potensi yang telah direalisasikan. Ini adalah papan rakitan yang memiliki komponen elektronik seperti kapasitor, sakelar, resistor, dan relay yang telah disolder ke papan. Transformasi dari PCB kosong ke sirkuit elektronik fungsional adalah inti dari industri ini.

Mengatakan bahwa sesuatu yang rumit seperti perakitan papan sirkuit tercetak dalam domain kontrol industri hanyalah “penyolderan beberapa bagian ke papan” adalah pernyataan yang sangat meremehkan. Dalam domain industri, perakitan PCB adalah bidang teknik tersendiri. Ini bukan hanya merupakan satu langkah dalam bidang manufaktur, melainkan filosofi menyeluruh yang mencakup:

- Manajemen Rantai Pasokan: jaminan bahwa setiap resistor dan chip adalah asli dan tetap beredar selama beberapa dekade.

- DFM (Desain untuk Manufaktur): pengaturan komponen pada papan yang terjadi jauh sebelum papan pertama dibuat sehingga papan dapat diproduksi dengan cepat dan andal menggunakan berbagai teknik.

- Siklus hidup Pemeliharaan: kemampuan untuk mendesain produk hari ini dan memungkinkan untuk diservis dan diperbaiki dalam lima belas tahun mendatang.

Ketika melakukan PCBA Industri, seseorang tidak puas dengan “toko kerja” yang hanya menempatkan komponen listrik di atas papan. Yang pertama adalah membangun dasar untuk reputasi produk yang bersangkutan.

PCBA Industri vs. PCBA Konsumen: Perbedaan Penting

Apakah karena pengontrol industri memiliki arsitektur yang jauh lebih kompleks daripada unit pemrosesan tablet konsumen? Tidak. Ini karena biaya kegagalan.

Sementara ponsel cerdas cukup di-boot ulang jika terjadi kesalahan, PLC yang mengelola tanur sembur adalah skenario yang berbeda. PCBA industri menempatkan tingkat kepentingan pada keandalan yang tidak diperlukan oleh penggunaan elektronik komersial.

Standar IPC Kelas 2 vs Standar Kelas 3

Standar kualitas untuk perakitan komponen elektronik terutama ditentukan oleh standar IPC-A-610.

- Kelas 2 (Produk Elektronik Layanan Khusus): Kelas ini mencakup sebagian besar barang elektronik konsumen seperti laptop dan peralatan rumah tangga. Rangkaian elektronik semacam itu diharapkan dapat berfungsi dan bertahan lama, tetapi pengoperasiannya tidak terlalu penting untuk berfungsi.

- Kelas 3 (Performa Tinggi/Keras Lingkungan Produk Elektronik): Ini adalah standar emas untuk peralatan medis, otomasi industri, dan perakitan papan sirkuit kedirgantaraan.

Yang membuat perbedaan adalah basa-basi. Pertimbangkan, misalnya, pengisian solder. Untuk produk konsumen Kelas 2, komponen Through-Hole tidak masalah dengan hanya mencapai pengisian solder vertikal 50% di laras untuk lulus inspeksi agar dapat menahan komponen di tempatnya, dan itu sudah cukup.

Di sisi lain, produk yang diklasifikasikan untuk penggunaan industri di Kelas 3 mengharuskan sambungan yang sama untuk diisi dengan solder 75% hingga 100%. Hal ini tidak hanya untuk memberikan konduktivitas listrik yang memadai, tetapi juga untuk stabilitas mekanis yang memadai. Ini bertindak sebagai struktur mekanis yang terikat untuk menyerap guncangan dengan menahan getaran terus menerus yang menjadi ciri lantai pabrik.

Terlebih lagi, inspeksi visual untuk Kelas 3 sangat detail. Ketidaksempurnaan kecil, seperti goresan kecil atau kesalahan solder tertentu, yang hanya bersifat kosmetik untuk Kelas 2, adalah cacat untuk Kelas 3. Di ranah PCBA Industri, kami ingin mengatakan bahwa satu-satunya hal yang berdiri di antara keteraturan dan kekacauan adalah kesempurnaan.

Ketahanan di Lingkungan Operasi yang Keras

Elektronik konsumen, yang terdiri dari koleksi perangkat yang dibuat untuk kenyamanan, dapat disimpan di dalam saku atau di atas meja di lingkungan yang terkendali dan aman. Sebaliknya, elektronik industri, hidup di dalam parit. PCBA Industri harus bertahan:

- Suhu Ekstrem: Musim dingin bisa sedingin -40 derajat Celcius di gudang yang tidak berpemanas, dan kemudian ada tungku yang harus dihadapi - bisa lebih dari 85 derajat Celcius.

- Getaran dan Guncangan: Sambungan solder yang lemah dapat menyebabkan kelelahan, sementara kapasitor standar dapat retak. Motor dan mesin cetak yang berat akan terus berguncang.

- Kontaminasi: Kelembaban di udara, debu konduktif, kabut minyak, dan awan uap korosif.

Namun, mungkin ada musuh yang lebih besar, yaitu waktu. Sementara produk konsumen direkayasa untuk siklus penggantian 2-3 tahun yang cepat, peralatan Industri adalah pengeluaran modal, diharapkan dapat beroperasi - biasanya pada siklus 24/7 - selama 10 hingga 20 tahun. Perakitan papan sirkuit tercetak yang Anda rancang hari ini harus pada saat generasi insinyur berikutnya berada di lapangan, masih dapat beroperasi.

Langkah-langkah Perakitan Utama untuk Elektronik Industri yang Tangguh

Membangun papan yang dirancang untuk penggunaan industri membutuhkan kombinasi kimia, fisika, dan mekanik yang cermat. Meskipun alur proses secara keseluruhan mirip dengan bentuk manufaktur papan sirkuit lainnya, lapisan perlindungan dan validasi tambahan harus diterapkan selama proses industri.

Alur kerja tipikal untuk perakitan papan yang paling andal adalah sebagai berikut:

| Langkah | Fungsi | Kekritisan Industri |

| 1. Pencetakan Pasta Solder | Menerapkan pasta solder ke permukaan PCB. | Stensil presisi mengontrol volume untuk mencegah korsleting di area bertegangan tinggi. |

| 2. SPI (Inspeksi Pasta Solder) | Inspeksi 3D dari endapan pasta. | Menangani masalah volume sebelum suku cadang ditempatkan untuk memastikan hasil 100%. |

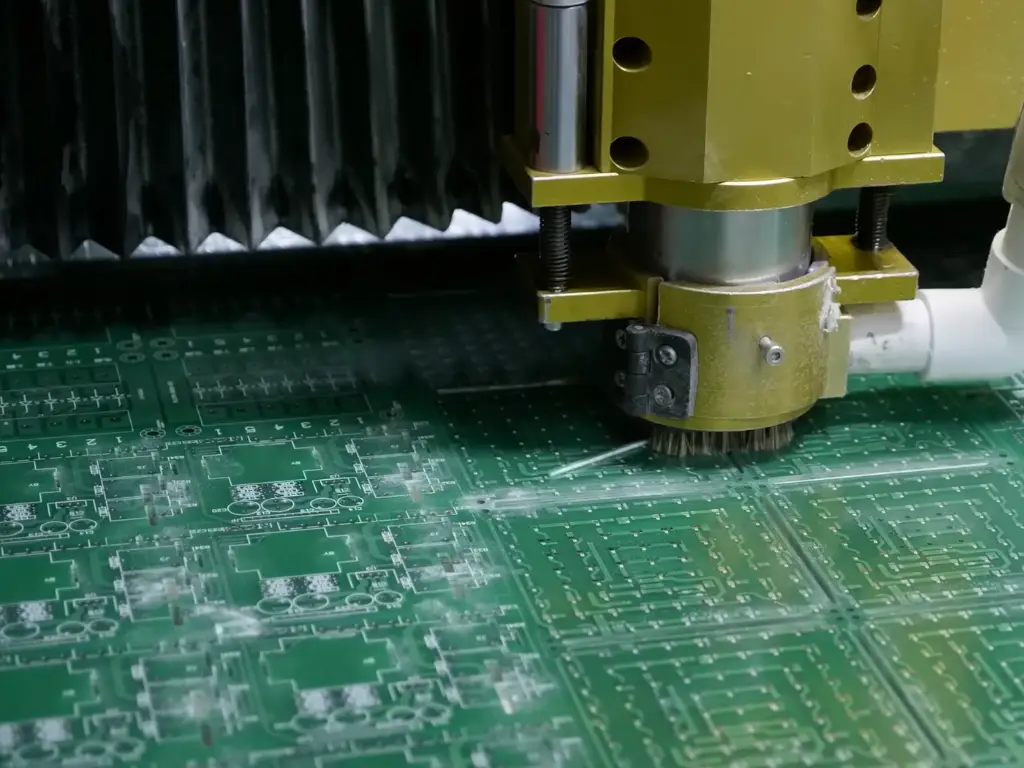

| 3. Pilih dan Tempatkan | Penempatan robotik berkecepatan tinggi untuk komponen pemasangan di permukaan. | Penempatan tekanan tinggi memastikan komponen menempel selama pergerakan kecepatan tinggi. |

| 4. Penyolderan Aliran Ulang | Memanaskan papan dalam oven reflow untuk melelehkan pasta. | Profil termal yang disesuaikan mencegah guncangan termal pada IC industri yang sensitif. |

| 5. AOI (Inspeksi Optik Otomatis) | Kamera memeriksa kemiringan, tombstoning, dan polaritas. | Memverifikasi persyaratan kualitas sambungan solder Kelas 3. |

| 6. THT (Teknologi Melalui Lubang) | Penyisipan komponen bertimbal secara manual atau robotik. | Penting untuk konektor dan relay tugas berat. |

| 7. Penyolderan Gelombang | Menyolder komponen THT melalui gelombang solder dari solder cair. | Parameter disesuaikan untuk mencapai pengisian barel 75%+. |

| 8. Pengujian TIK / FCT | Verifikasi kelistrikan dan fungsional. | Mensimulasikan beban industri untuk menguji tekanan pada papan. |

| 10. Pelapisan / Pot Konformal | Menerapkan lapisan pelindung. | Perisai terakhir terhadap lingkungan industri. |

Campuran SMT dan THT untuk Kekuatan Mekanis

Dalam pertarungan miniaturisasi, industri elektronik konsumen hampir sepenuhnya mengabaikan teknologi lubang tembus (THT) dan memilih teknologi pemasangan permukaan (SMT), karena lebih cepat, lebih murah, dan menghasilkan produk yang lebih kecil secara keseluruhan.

Hal ini tidak terjadi pada PCBA industri, di mana THT akan terus bertahan. Hal ini karena, sebagian besar, komponen teknologi pemasangan permukaan (SMT) mengandalkan solder pada permukaan papan untuk retensi mekanis. Artinya, jika seorang teknisi akan sering memasang dan mencabut konektor I / O yang berat, atau jika relai daya yang kokoh ada di papan, gaya geser akan menarik pad substrat SMT langsung dari papan.

Papan industri menggunakan ‘campuran hibrida’ di mana kami menggunakan SMT untuk otak (mikrokontroler, resistor) tetapi menggunakan THT untuk ‘otot’ (konektor, relai, kapasitor), di mana kabel komponen THT melewati papan, dengan demikian secara mekanis menambatkan diri mereka sendiri. Hal ini memberikan integritas struktural yang diperlukan untuk bertahan dari tekanan fisik, siklus termal arus tinggi, dan ekspansi termal lainnya.

Proses Pelapisan dan Penanaman Konformal

Setelah komponen disolder dan residu fluks dibersihkan, pekerjaan belum selesai. Papan masih telanjang, terpapar ke elemen-elemen. Di sinilah Pelapisan dan Pot Konformal masuk - pelindung PCBA industri.

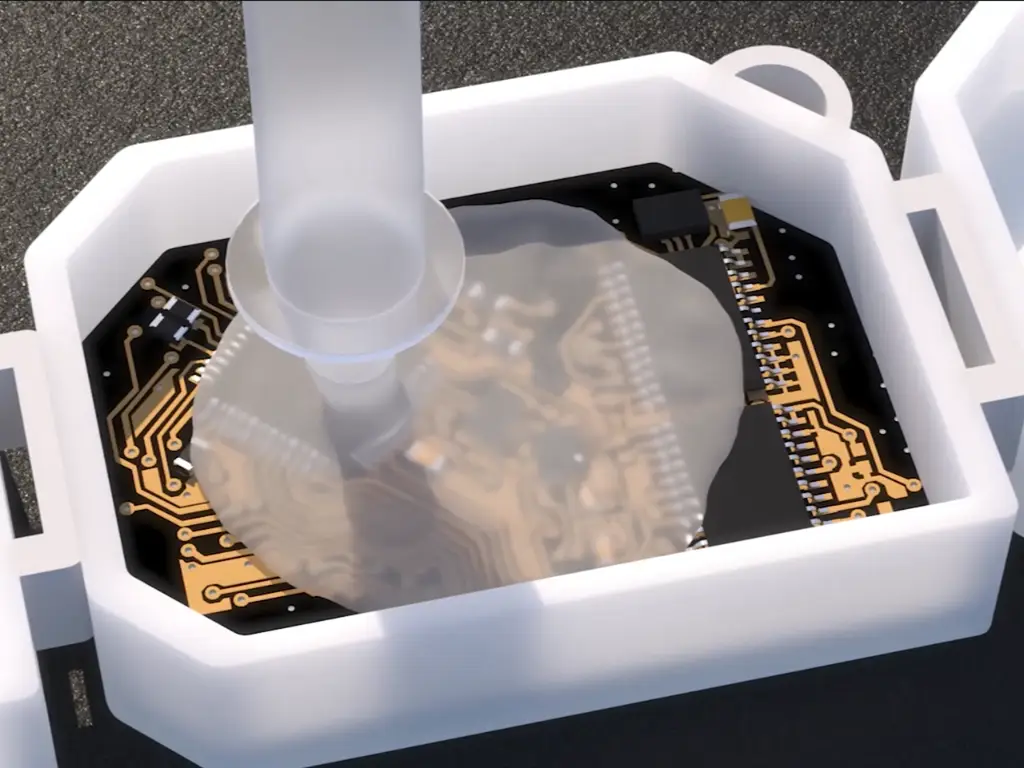

- Pelapisan Konformal: Ini adalah proses di mana lapisan polimer pelindung tipis dari akrilik, silikon, atau poliuretan disemprotkan ke seluruh PCBA. Lapisan ini akan bertindak sebagai kulit semu dan membantu mencegah sirkuit terpengaruh oleh air, termasuk kelembapan, debu, dan semprotan garam, uap bahan kimia, atau asap lainnya. Tanpa Lapisan Konformal, papan yang tidak terlindungi sangat rentan terhadap kondensasi yang dapat menjembatani beberapa pin dan membuat seluruh papan menjadi pendek.

- Pot (Enkapsulasi): Untuk beberapa lingkungan yang ekstrem, seluruh PCBA ditempatkan dalam wadah cangkang pot dan membanjiri unit dengan senyawa polimer cair epoksi atau silikon yang dapat mengawetkan. Hal ini membuat unit ini kedap getaran dan kedap air serta tidak dapat diservis.

Untuk PCBA industri, ini bukanlah “peningkatan opsional”. Semua itu penting untuk kelangsungan hidup.

Mengapa Komponen Sangat Penting untuk PCBA

Kualitas produk akhir akan selalu bergantung pada kualitas bahan awal, meskipun telah dilakukan pemeriksaan yang ketat dan langkah-langkah perakitan yang ortodoks, seperti yang telah dijelaskan di atas. Sambungan solder bisa saja sempurna, dan lapisannya bisa mulus, tetapi semuanya akan sia-sia jika ada kapasitor yang akan rusak terlalu dini saat terkena panas, atau jika relai macet saat voltase terlalu tinggi. Dalam industri, dan biasanya, komponen tidak bisa hanya menjadi placeholder kecil yang mengganggu. Mereka adalah blok bangunan yang harus mampu bertahan dalam kenyataan lingkungan yang keras dan keras.

Dengan demikian, kualitas PCBA hanya sebaik kualitas komponennya. Hanya perlu satu untuk membuat unit kontrol yang lengkap dan kompleks gagal dan menjadi tidak berguna. Hal ini dapat menyebabkan penghematan kecil dalam hal perangkat keras, tetapi pada akhirnya akan menciptakan kerugian besar, karena waktu henti serta meningkatkan biaya operasional dan pemeliharaan. Inilah alasan mengapa kami tidak hanya memfokuskan upaya rekayasa kami hanya untuk “merakit” papan, tetapi kami fokus pada “mengkurasi” blok pembangunnya, karena pemilihan adalah garis pertahanan pertama, dan itu akan menentukan keberhasilan atau kegagalan akhir papan.

Cara Memilih Komponen yang Andal untuk PCBA Industri

PCBA adalah sebuah sistem dan, sayangnya, hanya sekuat sambungan terlemah dalam sistem. Tidak masalah seberapa baik Anda membuat sambungan solder, dan seberapa baik Anda menerapkan lapisan konformal; seluruh papan masih bisa gagal jika satu kapasitor elektrolit mengering terlalu dini, atau jika kontak relai mengelas menutup di bawah beban. Sumber untuk perakitan papan sirkuit cetak Industri membutuhkan pola pikir: Anda tidak memilih suku cadang berdasarkan harga; Anda memilih suku cadang berdasarkan kelangsungan hidup. Berikut ini adalah Daftar Periksa Komponen Industri Inti:

| Jenis Komponen | Peran dalam PCBA | Kebutuhan Industri |

| Catu Daya | Mengubah tegangan | Efisiensi tinggi, perlindungan tegangan berlebih. |

| Relai | Mengalihkan beban | Housing tertutup, daya tahan kontak yang tinggi. |

| Blok Terminal | Koneksi I / O | Resistensi torsi tinggi, bahan yang tidak mudah terbakar. |

| Kapasitor | Penyimpanan Energi | Suhu tinggi (105°C+), peringkat jam yang panjang. |

| Mikrokontroler | Pengolahan | Kisaran suhu yang luas, ketersediaan jangka panjang. |

Untuk memastikan umur panjang peralatan industri Anda, setiap komponen pada Bill of Material (BOM) Anda juga harus dinilai berdasarkan tiga metrik penting:

Dimensi 1: Ketahanan Lingkungan

Lingkungan industri tidak memaafkan. Komponen yang dianggap sebagai Kelas Komersial dan diberi peringkat untuk 0 ° C hingga 70 ° C dimaksudkan untuk peralatan berbasis kantor. Di stasiun pompa yang tidak dipanaskan atau kabinet kontrol yang terletak berdekatan dengan tungku, komponen akan mengalami tekanan termal yang akan menghasilkan mode kegagalan yang berbeda.

- Suhu: Anda harus menentukan Kelas Industri (-40°C hingga +85°C) sebagai minimum absolut. Komponen pasif yang penting seperti kapasitor harus memiliki peringkat 105°C atau bahkan 125°C.

- Integritas Fisik: Berbagai komponen seperti blok terminal dan konektor terbuat dari bahan housing. Beberapa plastik dapat menjadi rapuh dan berubah bentuk akibat kondisi beku atau suhu tinggi. Komponen Industri Berat dirancang dari poliamida berkinerja tinggi untuk mempertahankan integritas struktural dan memastikan bahwa kabel tetap terjepit di bawah getaran ekstrem dari lingkungan.

Dimensi 2: Penurunan Daya Listrik

Dalam dunia teknik industri, tindakan menjalankan komponen pada kapasitas pengenal maksimum (“redlining”) adalah sebuah bencana. Agar keandalan berada pada puncaknya, Electrical Derating harus diterapkan, dan itu adalah pemilihan komponen yang disengaja dengan spesifikasi yang jauh melampaui kondisi operasi yang mungkin terjadi.

- Aturan 50%: Sebagai contoh, jika Anda memiliki sirkuit 24V, Anda tidak boleh menggunakan kapasitor 25V. Sebagai gantinya, kapasitor 50V harus digunakan. Jika Anda memiliki relai yang perlu mengalihkan 5 Ampere, relai dengan nilai 10 Ampere harus dipilih.

- Mengapa ini penting: Jaringan listrik industri “kotor” yang berarti jaringan tersebut terkena lonjakan tegangan dan tendangan induktif yang disebabkan oleh motor besar. Margin keamanan yang kritis disediakan oleh Derating. Ini berarti bahwa untuk lonjakan ini, komponen diharapkan dapat menangani tekanan tersebut tanpa kerusakan dielektrik yang dahsyat dan kelebihan beban termal.

Dimensi 3: Manajemen Siklus Hidup dan Ketersediaan

Sementara elektronik konsumen bergerak dalam siklus 18 bulan, pasar industri bergerak dalam beberapa dekade. Merancang papan berdasarkan chip terbaru dan terhebat hampir selalu merupakan ide yang buruk, karena produsen akhirnya menghentikan chip tersebut (End of Life - EOL) 2 tahun kemudian.

- Biaya Keusangan: Jika komponen utama menjadi usang, Anda akan menghadapi mimpi buruk yang mahal karena harus mendesain ulang PCBA, menulis ulang driver perangkat lunak, dan mensertifikasi ulang seluruh mesin.

- Strategi: Fokus pada komponen dengan Peta Jalan Ketersediaan Jangka Panjang yang telah dipublikasikan. Pemasok industri yang terverifikasi akan memproduksi seri tertentu selama 10 hingga 15 tahun, sehingga memastikan Anda dapat menyervis perangkat dan memproduksi suku cadang untuk tahun-tahun mendatang.

Di sinilah rantai pasokan menjadi mitra strategis Anda. Menemukan komponen yang memenuhi standar yang ketat ini - bersertifikat, teruji, dan tersedia - dapat menjadi mimpi buruk logistik bagi produsen PCBA.

Inilah sebabnya mengapa para pemimpin industri beralih ke OMCH.

Dengan 38 tahun pengalaman manufaktur, OMCH menyediakan blok bangunan keandalan. Apakah Anda membutuhkan yang kuat Mengalihkan Catu Daya dengan kemampuan kelebihan beban yang tinggi, Relai teruji selama jutaan siklus, atau tahan lama Terminal Blok yang tahan terhadap torsi berat, produk kami dirancang khusus untuk lantai pabrik. Kami tidak hanya menjual suku cadang; kami memberikan ketenangan pikiran yang berasal dari kualitas ISO 9001 dan sertifikasi CE / RoHS. Ketika Anda mengisi BOM Anda dengan komponen OMCH, Anda mewarisi warisan stabilitas kami dan mengamankan siklus hidup papan jadi Anda.

Desain untuk Manufaktur (DFM) dalam Aplikasi Industri

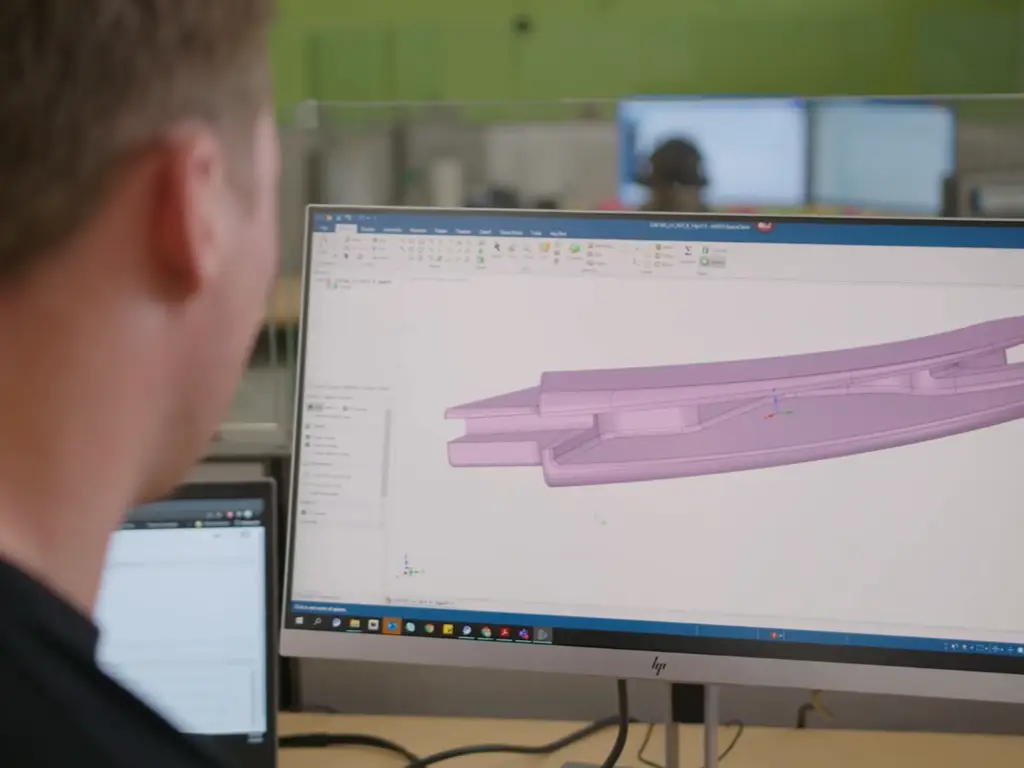

Keandalan tidak ditambahkan; ini dibangun ke dalam tata letak PCB. DFM berkisar pada penggabungan kendala manufaktur Anda ke dalam desain, yang di sektor industri memerlukan pertimbangan desain khusus untuk daya tinggi dan kepatuhan keselamatan.

Faktor pertama melibatkan manajemen termal dengan menggunakan Tembaga Berat. Kontrol industri memiliki beban berdaya tinggi seperti motor servo dan pemanas, yang pada gilirannya menghasilkan panas di sepanjang jejak PCB. Standar tLapisan tembaga (1oz) sering kali tidak cukup, yang menyebabkan kemacetan dan titik panas saat ini yang berpotensi merusak papan. Desain industri menggunakan 2oz dan 3oz berat tembaga jadi. Tujuan dari tembaga yang lebih tebal adalah untuk bertindak sebagai heatsink yang sangat efektif, menyebarkan energi panas ke seluruh bantalan konduktif dan lapisan internal yang memungkinkan arus tinggi mengalir tanpa panas berlebih.

Faktor kedua melibatkan integritas sinyal dan Jarak Aman (Rambat dan Jarak Bebas) karena lingkungan industri berisik secara elektrik. Selain itu, lingkungan industri sering kali memiliki tegangan tinggi (380V, 480V) dan logika 5V yang sensitif, yang ada di papan yang sama. “Clearance” adalah jarak terpendek antara konduktor melalui udara, sedangkan “Creepage” adalah jarak di sepanjang permukaan. Jika keduanya terlalu rapat, lonjakan tegangan dan lapisan debu pabrik yang menghantarkan listrik dapat menjadi busur api, dan sistem akan rusak. DFM industri harus memenuhi standar keamanan tersebut (UL 60950 atau IEC 62368) agar dapat diterima, yang biasanya berarti slot pengaman yang diukir secara manual harus ditambahkan ke dalam desain PCB untuk secara efektif meningkatkan jarak rambat - sebuah praktik keamanan yang tidak umum untuk elektronik konsumen.

Protokol Pengujian Tingkat Lanjut untuk Keandalan yang Sangat Penting

Di setiap pusat operasi, kontrol kualitas merupakan operasi yang penting, dan tidak hanya terbatas pada inspeksi. Untuk keandalan yang sangat penting, manufaktur PCBA terbaik digabungkan dengan prosedur pengujian ekstensif yang melibatkan inspeksi yang tak terhitung jumlahnya untuk memastikan papan tidak digunakan tanpa pengujian tambahan.

- Pengujian Dalam Rangkaian (ICT): Fitur utama dari proses ini adalah penggunaan perlengkapan “tempat tidur paku” yang dirancang khusus untuk berinteraksi dengan titik uji yang telah ditentukan sebelumnya pada perakitan target. Alat ini secara fungsional mengisolasi dan memeriksa masing-masing komponen untuk memastikan bahwa ada hubungan pendek, terbuka, dan tingkat kapasitansi serta resistansi yang sesuai sehingga skematik di papan adalah representasi akurat dari desain yang dimaksudkan.

- Pengujian Sirkuit Fungsional (Functional Circuit Testing, FCT): Lebih dari sekadar pemeriksaan statis sederhana, pengujian melibatkan pemberian daya pada papan dan menciptakan simulasi lingkungan aktual tempat papan dirancang untuk beroperasi. Sinyal input diinjeksikan, dan beban output diterapkan untuk memastikan bahwa PCBA dirancang untuk berfungsi dengan benar dalam kondisi dunia nyata yang ditentukan untuk aplikasi.

- Pengujian Burn-in: Ini adalah tes utama untuk kekakuan industri. Proses ini melibatkan penempatan papan bertenaga ke dalam ruang termal (biasanya 40°C hingga 60°C) selama 24 hingga 48 jam. Proses ini memaksa kegagalan “kematian bayi”, kegagalan yang seharusnya terjadi pada bulan pertama penggunaan, terjadi di pabrik sehingga kegagalan di lapangan dapat dihilangkan.

Memilih Produsen PCBA yang Tepat untuk Otomatisasi

Mitra yang tepat adalah langkah terakhir dalam perjalanan memproduksi barang industri yang dapat diandalkan. Ini bukan tentang siapa yang memberikan penawaran termurah; ini tentang menemukan seseorang yang akan mempertahankan kualitas Anda. Saat menilai penyedia PCBA, pertimbangkan Daftar Periksa Kompetensi Industri berikut ini:

- Sertifikasi: Apakah mereka memegang ISO 9001? Untuk sektor otomotif atau sektor yang sangat membutuhkan keandalan tinggi, apakah mereka memiliki IATF 16949?

- Fasilitas Pengujian: Apakah mereka memiliki Ruang Penuaan / Ruang Bakar? Mintalah untuk melihatnya. Jika mereka tidak memilikinya, pergilah.

- Integritas Sumber Daya: Apakah mereka memiliki sistem yang ketat untuk mencegah suku cadang palsu?

- Analisis Risiko BOM: Apakah mereka menawarkan layanan untuk meninjau BOM Anda dan menandai komponen yang hampir usang?

Bagi penyedia dan produsen PCBA, mencari komponen kelas industri yang andal dan hemat biaya merupakan tindakan penyeimbangan yang sulit. Selalu ada tantangan untuk menemukan komponen akurat yang sesuai dengan persyaratan yang tak kenal menyerah, namun tidak membuat tagihan bahan melonjak secara berlebihan.

OMCH menawarkan solusi yang sempurna. Kami menyediakan komponen berkualitas tinggi yang secara ketat mematuhi standar industri yang ketat dengan tetap mempertahankan titik harga yang kompetitif. Dengan layanan pengadaan satu atap kami, kami menyederhanakan manajemen rantai pasokan Anda, memungkinkan Anda untuk mengkonsolidasikan pesanan dan fokus pada perakitan presisi daripada sumber yang rumit.

Siap mengoptimalkan produksi Anda dengan komponen industri tepercaya dan terjangkau? Hubungi OMCH hari ini untuk mendiskusikan kebutuhan proyek Anda.