Salah satu keputusan yang paling membingungkan dan penting dalam otomatisasi adalah memilih antara Sistem Kontrol Terdistribusi (DCS) dan Pengontrol Logika Terprogram (PLC). Ini adalah pilihan yang menentukan bagaimana fasilitas Anda beroperasi, bagaimana mesin Anda bekerja, bagaimana data Anda mengalir, dan tentu saja, profitabilitas lini produksi Anda.

Menyatakan salah satu sistem sebagai pilihan yang “lebih baik” berarti mengabaikan realitas teknik dan bagaimana nuansa yang ada di dalamnya. Kebutuhan dan preferensi spesifik Anda akan menentukan pilihan yang tepat. Hal ini tergantung pada ukuran pabrik Anda, seluk-beluk proses Anda, anggaran Anda, dan tujuan Anda dalam jangka panjang. Sebagai contoh, sebuah sistem yang berfungsi dengan sempurna di pabrik perakitan otomotif kemungkinan besar dan pasti akan menyebabkan ketidakefisienan yang tidak menguntungkan di kilang petrokimia. Tujuan dari artikel ini adalah untuk mengurangi keributan dan menyajikan kepada Anda perbandingan yang jujur dan lugas agar Anda tidak sampai pada sistem ‘terbaik’, tetapi pada sistem yang tepat yang sesuai dengan kenyataan Anda.

Perbedaan Arsitektur: Kontrol Terpusat vs Kontrol Terdistribusi

Untuk menilai fungsionalitas, pertama-tama perlu dilakukan analisis bentuk. Memilih PLC vs DCS bukan semata-mata masalah spesifikasi; ini adalah pemilihan pendekatan sistem kontrol yang sama sekali berbeda tentang bagaimana sebuah pabrik harus beroperasi. Dalam dunia otomasi industri, memahami perbedaan inti antara sistem kontrol industri ini adalah peran penting insinyur.

Filosofi Inti: DCS vs PLC

The PLC (Pengontrol Logika yang Dapat Diprogram) adalah sistem komputer industri yang kuat dan berkecepatan tinggi. Dirancang untuk beroperasi di lingkungan industri yang keras, sistem ini dikembangkan untuk menggantikan unit logika relai yang lebih tua. Ini adalah juara yang tak tertandingi dalam bidang manufaktur diskrit. Ini sangat cocok untuk tugas-tugas berkecepatan tinggi dan berulang seperti kontrol otomasi dengan penundaan milidetik. Bagi kami, sistem PLC berpusat di sekitar mesin individu atau jalur perakitan yang ditemukan di jalur produksi. PLC modern mengelola tugas-tugas kontrol diskrit ini dengan waktu pemindaian yang sangat cepat, memastikan kontrol yang tepat.

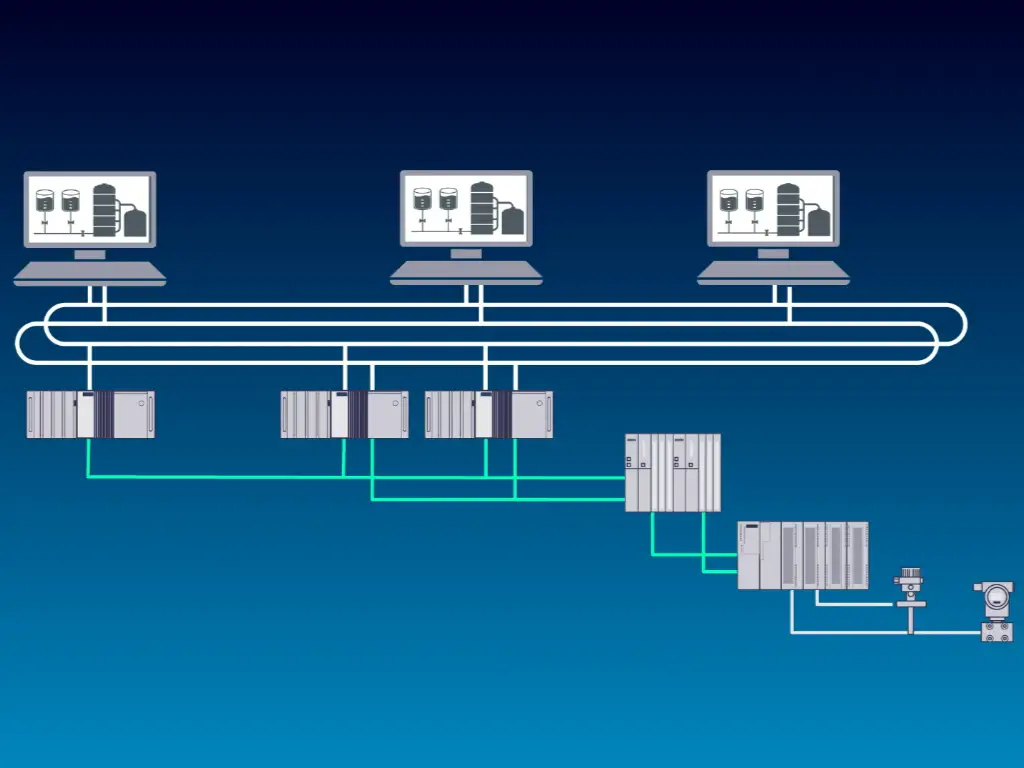

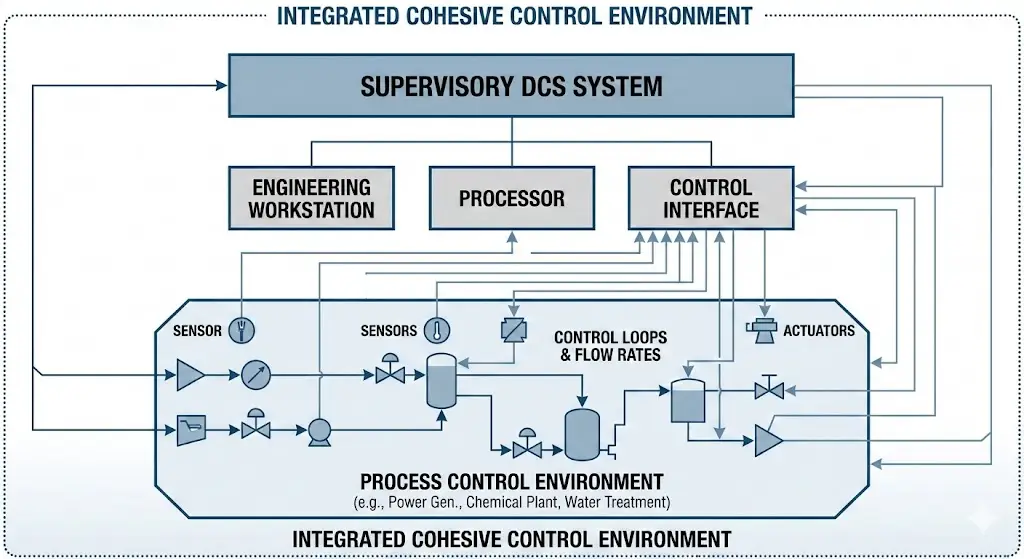

The DCS (Sistem Kontrol Terdistribusi) dirancang untuk mengontrol lingkungan kontrol proses secara keseluruhan. Lebih dari sekadar modul yang berdiri sendiri, modul ini merupakan sistem kontrol pengawasan dalam sistem yang mengintegrasikan prosesor, antarmuka kontrol, dan stasiun kerja teknik ke dalam satu lingkungan kontrol yang kohesif. Di sini, penekanannya terletak pada proses industri, khususnya proses berkelanjutan dan proses kompleks seperti yang ada di pembangkit listrik, pabrik kimia, atau pengolahan air. Arsitektur DCS dibangun untuk operasi berkelanjutan, mengelola loop kontrol dan laju aliran di seluruh proses produksi.

Arsitektur Data: Pulau Otomasi vs Basis Data Terpadu

Perbedaan utama terletak pada pendekatan mereka terhadap akuisisi dan manajemen data.

- PLC sebagai sebuah pulau: Setiap PLC dapat dikalibrasi sebagai unit yang kuat, atau “otak”. Setiap PLC berfungsi sebagai ‘pulau otomasi’ yang dapat menjalankan satu mesin dengan efisiensi tinggi-seperti kompresor atau unit pengemasan-sendiri. Namun dalam lingkungan otomatisasi proses, memiliki lima puluh pulau menciptakan kerumitan. Masing-masing pulau ini perlu dipetakan secara individual untuk mengatur hubungan yang dapat diprogram yang rumit ke sistem SCADA untuk visualisasi.

- DCS sebagai sebuah Benua: DCS berfungsi sebagai satu kesatuan sistem. Semua pengontrol beroperasi dengan basis data penyimpanan data multi-pengguna global yang sama. Pengaturan tag di dalam pengontrol tersedia di layar operator, sejarawan, dan sistem alarm secara bersamaan. Daripada kumpulan pulau-pulau, ini adalah satu benua. Hal ini membuatnya lebih unggul untuk industri proses di mana seluruh pabrik harus mengetahui apa yang dilakukan area proses tertentu.

Manajemen Risiko: Kegagalan Terpusat vs Keamanan Terdistribusi

Kedua sistem ini mendekati kegagalan secara berbeda.

- Arsitektur PLC: Secara tradisional, PLC bertindak sebagai titik pusat. Jika pengontrol utama gagal, seluruh bagian sistem yang dikontrol olehnya akan berhenti. Ini adalah hubungan “satu otak, satu tubuh”, yang berpotensi menciptakan satu titik kegagalan.

- Arsitektur DCS: Opsi sistem DCS dibangun berdasarkan penyebaran risiko di berbagai fungsi. Logika kontrol terkotak-kotak. Pengontrol dapat mengalami kegagalan tanpa harus mematikan seluruh bagian. Pengaturan ini diperlukan untuk menghindari penghentian total dalam pemrosesan kimia atau pembangkit listrik, di mana kontrol proses yang canggih dan efisiensi energi sangat penting.

Ekosistem Perangkat Keras: Fondasi Tersembunyi dari Stabilitas

Keseimbangan yang dibuat antara sistem perangkat lunak dan sistem perangkat keras sulit untuk didefinisikan. Dalam kasus sistem DCS dan PLC, perbedaannya terlihat jelas dengan melihat ke dalam kabinet. Sistem ini berbeda dalam filosofi modularitas, integrasi dan desain.

Komposisi Perangkat Keras Sistem Kontrol PLC

PLC bertumpu pada modularitas independen untuk desainnya. Anda akan menemukan komponen yang didesain secara modular untuk disatukan untuk membuat pengaturan khusus. Komponen yang diharapkan adalah sebagai berikut:

- Modul Prosesor (CPU): Otak. Ini adalah unit yang sepenuhnya berdiri sendiri, dan tidak bergantung pada sasis, ditugaskan tergantung pada logika yang diperlukan untuk diselesaikan dan tuntutan komunikasi.

- Rak/Sasis dan Catu Daya: Ini adalah wadah fisik untuk modul dan unit yang mengatur catu daya ke masing-masing modul.

- Modul I/O (Input/Output): Ini adalah kartu antarmuka yang terdiri dari Input/Output Digital (untuk sakelar dan sensor) dan sinyal Analog (untuk pemancar suhu dan tekanan). Dalam sistem PLC, sering kali terdapat campuran dari modul-modul ini untuk penyesuaian yang lebih besar.

- HMI (Human Machine Interface): Biasanya panel layar sentuh terpisah yang dipasang di pintu mesin. Ini adalah perangkat keras terpisah yang memerlukan koneksi dan pemrograman terpisah dari PLC.

- Kartu Komunikasi: Ini adalah modul yang ditambahkan untuk memberikan dukungan untuk berbagai protokol seperti Ethernet/IP, Profibus, atau Modbus untuk berkomunikasi dengan perangkat lain.

Komposisi Perangkat Keras Sistem Kontrol DCS

DCS dijual sebagai sistem yang sudah terintegrasi. Perangkat kerasnya dirancang untuk berfungsi sebagai jaringan, bukan sebagai unit yang berdiri sendiri. Ekosistemnya lebih luas dan terstandardisasi, sering kali menggabungkan perangkat keras yang dioptimalkan untuk blok fungsi tertentu.

- Lemari Pengontrol: Ini melampirkan pengontrol DCS eksklusif. Berbeda dengan PLC, ini mengandung redundansi secara default: CPU Utama dan Cadangan yang beroperasi secara sinkron.

- Rak I/O Terdistribusi: Ini ditempatkan di lapangan dengan cara terdistribusi untuk membatasi kabel. Mereka terhubung kembali ke pengontrol melalui fieldbus yang memiliki redundansi.

- Stasiun Teknik dan Operator: Ini adalah PC atau server industri khusus. Dalam DCS, “layar” bukanlah periferal; ini adalah komponen perangkat keras sistem, dan menjalankan perangkat lunak kontrol terpadu.

- Server Aplikasi: Ini adalah perangkat yang dirancang khusus untuk bertindak sebagai Sejarawan dan untuk mengontrol basis data aset di seluruh pabrik.

- Sistem Bus: Sistem komunikasi berkecepatan tinggi yang dirancang sendiri yang menginterkoneksikan semua perangkat ini, menjamin keandalan data di seluruh pabrik.

Realitas Waktu Henti: Di mana Sistem Sebenarnya Gagal

Ketika melihat spesifikasi perangkat keras, orang mungkin akan terjebak pada pengontrol itu. Memang benar bahwa perangkat keras DCS memiliki fitur redundansi asli yang superior, di mana satu pengontrol cadangan akan mengambil alih sekaligus. Itu adalah sesuatu yang patut dibanggakan.

Catatan pemeliharaan menceritakan kisah yang berbeda. Pengontrol jarang menjadi penyebab pemadaman pembangkit. Titik lemahnya hampir selalu berada di “ujung” sistem - berbagai perangkat lapangan, sensor, relay, dan catu daya yang menggerakkannya. Pengontrol cadangan tidak akan menyelamatkan sistem dari terminal sensor yang berkarat atau catu daya yang tidak stabil. Stabilitas arsitektur otomasi tidak ditentukan oleh komponen yang paling mahal (CPU), tetapi oleh komponen yang paling tahan lama, yang pada sebagian besar sistem adalah perangkat lapangan.

OMCH: Membentengi Tepi Kritis

Dalam perdebatan DCS vs PLC yang sedang berlangsung, satu fakta tetap konstan: keandalan tepi menentukan stabilitas inti.

OMCH tidak memproduksi CPU atau lisensi perangkat lunak; kami memproduksi realitas industri penting yang mendukungnya. Karena perangkat keras pendukungnya terstandarisasi, Anda memiliki kebebasan untuk memilih alternatif berkualitas tinggi. OMCH menyediakan komponen industri - mulai dari sensor jarak hingga catu daya switching - yang memenuhi atau melampaui spesifikasi merek-merek besar tanpa label harga premium. Dengan menggunakan komponen standar berkualitas tinggi untuk arsitektur periferal sistem Anda (baik PLC atau DCS), Anda dapat secara signifikan menurunkan biaya pemeliharaan jangka panjang dan memastikan bahwa suku cadang selalu tersedia saat Anda membutuhkannya.

Pemrograman & Rekayasa: Pengkodean Logika vs. Konfigurasi

Biaya sebuah sistem tidak terbatas pada perangkat keras. Ada ribuan jam kreativitas manusia yang harus diinvestasikan untuk membuat sistem bekerja. Pendekatan teknik untuk PLC dan DCS pada dasarnya dibuat.

- Pemrograman PLC

Mari kita mulai dengan pemrograman PLC, di mana rekayasa PLC sebagian besar berkisar pada Ladder Logic, dan bahasa pemrograman lainnya dalam standar IEC 61131-3. Hal ini memberi para insinyur fleksibilitas yang paling tinggi karena mereka dapat membuat kode pengontrol untuk melakukan apa saja. Ini sangat dapat disesuaikan.

Namun, ada sisi negatifnya dari papan tulis kosong ini. Katakanlah, misalnya, Anda perlu mengontrol katup. Itu berarti Anda perlu mengkodekan logika katup, membuat tag memori, mendesain grafik layar HMI, dan secara manual menghubungkan semuanya. Itu adalah pekerjaan teknik yang sangat banyak. Untuk fungsi yang kompleks, ini berarti membangun seluruh sistem dari awal, yang bisa memakan waktu sangat lama. Ini bisa menjadi pendekatan pengrajin yang nyata; dibangun untuk bertahan dalam ujian waktu, diarahkan agar sangat dapat disesuaikan, tetapi dengan banyak tenaga kerja yang dibutuhkan.

- Konfigurasi DCS

Pekerjaan rekayasa untuk sistem sebagian besar berfokus pada konfigurasi sistem, yang untuk DCS, berarti hanya sedikit atau tidak ada pemrograman yang diperlukan. Sebaliknya, seluruh pustaka yang penuh dengan alat pemrograman blok fungsi yang dirancang untuk membuat Bagan Fungsi Kontinu (CFC) dan diagram blok fungsi tersedia.

Di DCS, Anda tidak membuat kode katup. Anda cukup menyeret Objek Katup dari perpustakaan dan meletakkannya. Ini adalah paket pra-rakitan yang sudah berisi semua yang Anda butuhkan, termasuk logika kontrol, pelat muka layar operator, parameter alarm, pencatatan data, dan banyak lagi. Hal ini menghemat banyak upaya rekayasa. Anda tidak membangun seluruh struktur, melainkan hanya merakitnya.

Perbedaan ini mempengaruhi jadwal proyek. Dalam kasus sistem yang lebih kecil, atau mesin tunggal, waktu dan biaya tambahan yang diperlukan untuk menyiapkan DCS dapat dihindari. Untuk tugas-tugas kecil dan sekali pakai, PLC jauh lebih cepat untuk dikembangkan dan digunakan. Tentu saja, semakin besar sistemnya, semakin rumit situasinya. Dalam kasus di mana sebuah proyek terdiri dari 5.000 titik I / O dan lusinan loop kontrol, pendekatan PLC “buat sendiri” menjadi sangat mahal dan rentan terhadap kesalahan. Memang benar. Dalam kasus proyek besar, model konfigurasi DCS dapat membantu menghemat ribuan jam teknik, sambil mempertahankan tingkat kualitas yang sama, dan sangat mempercepat proses membuat pabrik online.

| Aspek Teknik | Pendekatan PLC (Pengkodean Logika) | Pendekatan DCS (Konfigurasi) |

| Metodologi | “Menulis dari awal” (Logika Tangga) | “Seret dan Jatuhkan” (Blok Fungsi) |

| Fleksibilitas | Ekstrim (Dapat melakukan apa saja) | Didefinisikan (Objek standar) |

| Kecepatan Pengaturan | Cepat untuk mesin tunggal (1-50 I/O) | Cepat untuk pabrik besar (1000+ I/O) |

| Integrasi HMI | Manual (Membuat tag & menautkan grafik) | Asli (Grafik yang sudah ditautkan ke logika) |

| Terbaik untuk | Pengoperasian alat berat yang unik dan khusus | Proses yang terstandardisasi dan dapat diulang |

Analisis TCO: Pemeliharaan, Keandalan, dan Biaya

Penawaran harga yang Anda terima tidak pernah merupakan representasi akurat dari biaya. Analisis Total Biaya Kepemilikan (TCO) akan menguraikan biaya pilihan Anda selama masa pakai pabrik selama 20 tahun.

- Investasi Awal (Belanja Modal) vs Nilai Jangka Panjang

Ketika Anda mempertimbangkan biaya yang terlibat dengan perangkat keras di awal proyek, PLC selalu menang, menawarkan biaya awal yang lebih rendah. Anda dapat membeli PLC dan kartu I / O yang relevan dengan investasi awal yang lebih rendah daripada yang akan Anda bayarkan untuk node DCS. Perangkat keras DCS, lisensi perangkat lunak sistem, dan kursi teknik memiliki harga yang mahal.

Namun, perhitungan keuangan mengambil giliran yang berbeda dengan proyek yang lebih besar. Dalam hal perangkat keras DCS, meskipun harganya mahal, penghematan dari integrasi sangat besar. Seperti yang telah disebutkan sebelumnya, DCS menghemat ribuan jam kerja karena pustaka yang telah dikonfigurasikan sebelumnya dan basis data yang diintegrasikan. Jika solusi SCADA + PLC diimplementasikan dan fungsi DCS (seperti alarm, tren, keamanan pengguna, dan pelat muka) direplikasi, biaya teknik kemungkinan akan lebih besar daripada penghematan yang akan diperoleh dari perangkat keras.

- Ketersediaan Suku Cadang dan Strategi Pemeliharaan

Sekarang proyeksi operasi pabrik jangka panjang menjadi fokus. Efisiensi energi dan waktu rata-rata antara kegagalan menjadi metrik yang sangat penting.

Suku cadang unit DCS biasanya bersifat eksklusif. Anda harus membelinya dari vendor asli, yang sering kali memiliki harga tinggi dan waktu tunggu yang lama. Anda pada dasarnya “menikah” dengan vendor untuk seluruh siklus hidup sistem.

Sistem PLC, meskipun memiliki prosesor berpemilik juga, sebagian besar bergantung pada ekosistem modular besar komponen standar industri. Anda tidak terkunci hanya pada satu sumber, sehingga relay, blok terminal, tombol tekan, dan catu daya tidak harus berasal dari satu pemasok.

Fungsionalitas dalam Otomasi Industri

Ketika menganalisis fungsionalitas DCS vs PLC, sangat jarang hanya sekadar preferensi. Lebih sering daripada tidak, desain serta fisika produk yang Anda hasilkan akan menentukan hasilnya.

Peran PLC dalam Proses Manufaktur Diskrit

PLC dalam sistem otomatis lazim digunakan di sektor ekonomi di mana outputnya adalah produk unit tunggal (misalnya, mobil, ponsel, botol, kotak).

Logika Kecepatan Tinggi: Dalam sistem ini, pengaturan waktu sangat penting karena mesin pengemasan menyegel rata-rata 500 kotak setiap menit dan membutuhkan ketepatan dalam hitungan milidetik. Jika logika melambat sama sekali, mesin akan macet.

Fokus Sinyal Digital: Fasilitas ini beroperasi pada sinyal biner (On/Off). Sering kali ada ribuan sensor yang mendapatkan keberadaan atau ketiadaan suatu bagian di area tertentu. PLC disetel untuk mengelola tugas kontrol diskrit seperti itu.

Lingkungan yang Ideal: Perakitan otomotif, Pembotolan dan Pengemasan, Manufaktur Elektronik, Mesin OEM.

Peran DCS dalam Industri Proses Kontinu

Sistem kontrol DCS sangat dominan di sektor-sektor di mana outputnya adalah komoditas (minyak, gas, air, atau obat-obatan) yang mengalir secara terus menerus, seperti proses berkelanjutan.

Regulasi yang kompleks: Di sini, tantangannya bukanlah kecepatan, tetapi stabilitas. Sistem harus mengelola loop PID (Proportional-Integral-Derivative) yang kompleks untuk menyeimbangkan suhu, tekanan, dan laju aliran. Variabel-variabel ini berinteraksi satu sama lain; mengubah tekanan memengaruhi suhu. DCS unggul dalam mengelola hubungan multi-variabel ini.

Manajemen Batch dan Resep: Dalam industri seperti farmasi atau pengolahan makanan, konsistensi adalah hukumnya. DCS memiliki dukungan bawaan untuk manajemen batch (standar ISA-88). DCS mengelola resep yang rumit, memastikan bahwa setiap batch obat atau minuman secara kimiawi identik dengan batch sebelumnya.

Lingkungan yang Ideal: Pabrik kimia, Kilang Minyak, Pabrik Petrokimia, Pengolahan Air, Produksi Farmasi, Pembangkit Listrik, dan lingkungan proses berkelanjutan di mana area proses tertentu membutuhkan pemantauan konstan.

Konvergensi Modern: Sistem Hibrida dan Integrasi IIoT

Saat kita memasuki tahun 2020-an, kita melihat adanya pergeseran dan konvergensi dari kedua teknologi tersebut. “Hibrida” mulai muncul.

Pabrik modern tidak lagi berada di bawah proses yang terpisah atau eksklusif. Pabrik produksi makanan memiliki proses pencampuran kontinu (wilayah DCS) yang dimasukkan ke dalam jalur pembotolan berkecepatan tinggi (wilayah PLC) dan kemudian beralih ke pengisian batch.

Kami melihat perkembangan PAC (Pengontrol Otomasi yang Dapat Diprogram) dalam hal ini, PLC kelas atas yang melakukan pekerjaan yang baik dalam menangani loop analog dan opsi penyimpanan DCS yang lebih ringan yang cenderung lebih terjangkau. Operator cenderung menyambungkan PLC lokal berkinerja tinggi ke jaringan DCS atau SCADA yang lebih luas, meningkatkan kecepatan lokal ke PLC sambil menjaga kontrol terpusat yang diawasi untuk sistem.

Pilihan Anda dari PLC atau DCS harus mempertimbangkan persyaratan tahun 2025 dan seterusnya, di mana konektivitas sangat penting. Era ‘kotak hitam’ sudah berakhir. Kedua sistem ini menggunakan OPC UA, MQTT, dan Industrial Ethernet. Data dari lantai pabrik perlu diunggah ke cloud atau MES untuk analisis. Standar industri kontemporer harus terbuka: kemampuan untuk mendapatkan dan bekerja dengan penyimpanan data dari pengontrol seluruh pabrik dan memungkinkan pemeliharaan prediktif di seluruh proses produksi.

Kesimpulan: Membuat Pilihan yang Paling Masuk Akal

Pilihan DCS vs PLC bermuara pada pilihan prinsip bisnis yang mendasar. Ini adalah masalah membaca brosur dan benar-benar memahami kondisi kerja saat ini untuk operator dan kru pemeliharaan Anda. Jika kita ingin meringkas perbandingannya, perbedaan inti ini perlu dibahas:

| Fitur | PLC (Pengontrol Logika yang Dapat Diprogram) | DCS (Sistem Kontrol Terdistribusi) |

| Aplikasi Utama | Kontrol Diskrit (Mesin, Perakitan) | Kontrol Proses (Kilang, Kimia) |

| Waktu Tanggapan | Sangat Cepat (5-10ms) | Deterministik / Sedang (100-500ms) |

| Arsitektur | Terpusat / Mandiri | Terdistribusi / Terintegrasi |

| Teknik | Dapat disesuaikan (Upaya tinggi untuk sistem besar) | Dapat dikonfigurasi (Upaya rendah untuk sistem besar) |

| Redundansi | Opsional / Tambahan | Asli / Seluruh sistem |

| Struktur Biaya | Biaya Perangkat Keras Rendah / Biaya Integrasi Lebih Tinggi | Biaya Perangkat Keras Tinggi / Biaya Integrasi Lebih Rendah |

| Pemeliharaan | Ekosistem Terbuka (Bagian standar) | Ekosistem Hak Milik (Penguncian vendor) |

Tidak ada sistem yang “lebih baik”, yang ada hanyalah alat yang tepat untuk pekerjaan tersebut. Jika fasilitas Anda membutuhkan gerakan berkecepatan tinggi, mengelola produk diskrit, dan membutuhkan fleksibilitas, PLC adalah mesin Anda. Jika fasilitas Anda memainkan peran penting dalam mengelola reaksi kimia yang kompleks, membutuhkan ketersediaan tinggi, dan menuntut data terpadu di seluruh pabrik, DCS adalah solusi Anda.

Terlepas dari apakah Anda menggunakan PLC yang fleksibel atau DCS yang kuat, kekuatan sistem Anda bergantung pada tautan terlemahnya. Sistem kontrol bernilai jutaan dolar dapat terhenti oleh catu daya yang gagal atau sensor yang tidak dapat diandalkan.

Jelajahi Katalog OMCH catu daya industri, sensor, dan komponen perlindungan saat ini. Bangun fondasi keandalan untuk arsitektur otomasi Anda dengan perangkat keras yang memenuhi standar kinerja dan daya tahan tertinggi.