Blok bangunan dasar efisiensi manufaktur adalah komponen kontrol industri. Terlepas dari apakah itu distribusi daya, logika pemrosesan, atau pengurangan risiko, setiap perangkat, apakah itu sensor terkecil atau pengontrol yang canggih, memiliki tujuan ekonomi tertentu. Oleh karena itu, pemilihannya merupakan masalah pengoptimalan, menyeimbangkan keandalan teknis dengan biaya, dan kompleksitas dengan kemudahan pemeliharaan.

Agar lebih spesifik dan untuk memastikan pengambilan informasi yang efektif, tabel berikut ini merangkum jenis-jenis komponen utama, perangkat utama, dan peran dasarnya dalam sistem kontrol:

| Kategori Komponen | Perangkat Utama | Fungsi Utama |

| Catu Daya | Catu Daya Pengalih (SMPS), Transformator | Alokasi Sumber Daya: Komponen daya yang mengubah dan menstabilkan tegangan untuk memberi energi pada sistem. |

| Kontrol Logika | Sistem PLC, PAC, PC Industri | Pengambilan Keputusan: Perangkat keras komputasi yang memproses data masukan dan menjalankan logika perintah. |

| Antarmuka Manusia | Antarmuka Mesin Manusia (HMI), Tombol Tekan, Selektor | Interaksi: Memungkinkan intervensi operator dan visualisasi data. |

| Masukan / Sensor | Berbagai jenis sensor (Induktif/Fotolistrik), termasuk sensor suhu, Pengkode | Akuisisi Data: Mendeteksi keberadaan fisik dan mengukur variabel. |

| Pengalihan & Perlindungan | Relai, Kontaktor, Pemutus Sirkuit | Mitigasi Risiko & Gating: Mengalihkan komponen yang mengalihkan beban dan memastikan keamanan. |

| Gerakan & Penggerak | VFD, Motor Servo, Soft Starter | Eksekusi: Perangkat output yang mengubah energi listrik menjadi gerakan mekanis yang terkendali. |

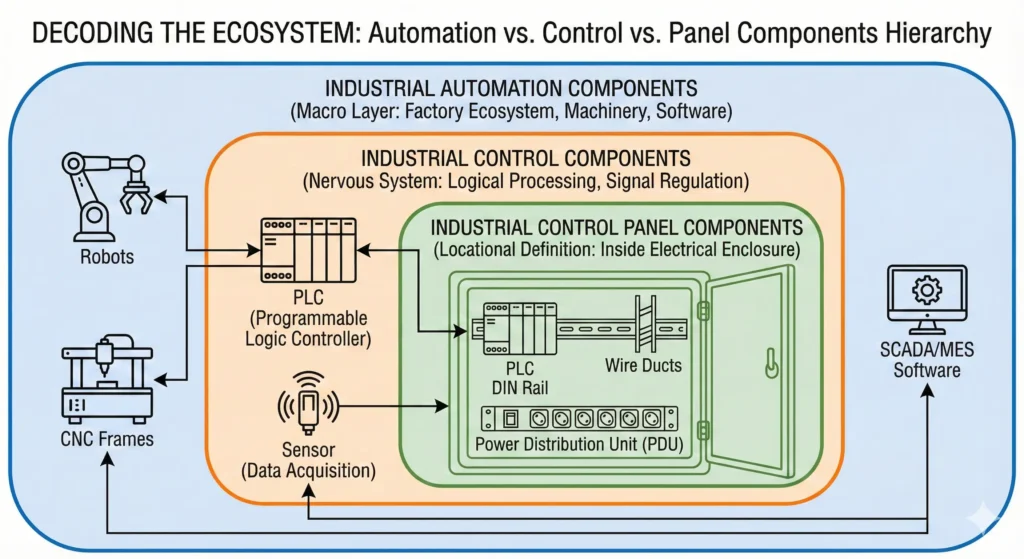

Menguraikan Ekosistem: Otomasi vs Kontrol vs Komponen Panel

Kita harus mendefinisikan batasan sistem secara ketat untuk menghindari kerancuan konseptual sebelum menganalisis konstituen individual. Nama Industrial Control System (ICS) adalah nama umum untuk perangkat keras dan perangkat lunak yang digunakan untuk memantau, mengontrol, dan mengatur perilaku mesin dan proses industri. Struktur agregat inilah yang membuat produksi mencapai kinerja optimal dalam kualitas dan kecepatan.

Namun, perekayasaan yang akurat membutuhkan bahasa yang akurat. Terminologi biasanya ambigu dalam tahap pengadaan dan desain. Untuk mengembangkan kerangka kerja pemilihan yang kuat, kita harus membedakan tiga lapisan fungsional yang berbeda:

- Komponen Otomasi Industri: Lapisan makro yang mencakup seluruh ekosistem pabrik. Ini mencakup peralatan fisik (robot, rangka CNC) dan sistem otomasi seperti perangkat lunak pengawasan tingkat tinggi (SCADA, MES) yang mengoordinasikan pekerjaan seluruh fasilitas.

- Komponen Kontrol Industri: Sistem saraf yang melakukan pemrosesan logis, kontrol proses, dan pengaturan sinyal. Tugas utamanya adalah memperoleh data dan menjalankan perintah, baik yang dipasang pada mesin atau Sistem Kontrol Terdistribusi (DCS) di ruang kontrol.

- Komponen Panel Kontrol Industri: Definisi lokasi yang secara ketat menggambarkan komponen yang terdapat dalam selungkup listrik. Ini menggabungkan komponen OT (Teknologi Operasional) tetapi dikarakterisasikan oleh elemen infrastruktur, seperti rel DIN, saluran kabel, dan unit distribusi daya. Untuk perincian komprehensif tentang komponen dan strategi tata letak khusus ini, silakan lihat panduan terperinci kami di komponen panel kontrol industri.

Catu Daya: Jantung dari Sistem Kontrol

Catu Daya Industri adalah komponen paling penting dalam panel. Ini adalah substrat dasar di mana semua logika dan aktuasi bergantung. Kegagalan di sini bukanlah inefisiensi lokal; ini adalah keruntuhan sistemik. Akibatnya, pemilihan catu daya memerlukan analisis yang ketat terhadap persyaratan keandalan, dinamika termal, dan efisiensi konversi daya.

Fitur-fitur Penting: Efisiensi, Pendinginan, dan Perlindungan

Dalam memilih catu daya, pilihan teknik tidak boleh dibatasi pada peringkat tegangan yang mudah tetapi lebih pada karakteristik yang menjamin daya tahan jangka panjang dan stabilitas sistem. Fitur teknis yang penting dan implikasi ekonominya terhadap sistem kontrol dijelaskan dalam matriks berikut:

| Fitur | Fungsi Teknis | Manfaat Ekonomi & Sistem |

| Mulai Lembut & Penekanan Lonjakan | Secara bertahap meningkatkan tegangan selama “start dingin” untuk membatasi arus masuk. | Mencegah Gangguan Tersandung: Melindungi beban sensitif seperti PLC dan motherboard dari lonjakan awal, mengurangi tenaga kerja saat commissioning dan keluhan saat pengaktifan. |

| Perlindungan Pemulihan Otomatis | Secara otomatis memutus daya saat terjadi korsleting atau kelebihan beban dan mengatur ulang saat gangguan hilang. | Meminimalkan Waktu Henti: Meniadakan kebutuhan penggantian sekring manual atau reset fisik, sehingga secara signifikan mengurangi Mean Time To Repair (MTTR). |

| Penyaringan EMI & Kebisingan Rendah | Filter terintegrasi meminimalkan Interferensi Elektromagnetik dan noise riak keluaran. | Memastikan Integritas Sinyal: Meniadakan kebutuhan akan filter eksternal (menghemat biaya/ruang BOM) dan memastikan kepatuhan terhadap standar CE industri untuk pemrosesan logika yang stabil. |

| Tanggapan Sementara | Mempertahankan output tegangan yang stabil selama perubahan beban yang cepat (misalnya, akselerasi servo). | Stabilitas Proses: Mencegah reset undervoltage pada pengontrol selama operasi dinamis, memastikan kualitas produksi yang konsisten. |

| Kapasitor Keluaran 105°C | Menggunakan kapasitor bermutu tinggi yang dinilai untuk suhu ekstrem. | Masa Pakai Lebih Lama: Berkorelasi langsung dengan umur komponen yang lebih panjang dalam kabinet kontrol panas, sehingga dapat menunda biaya penggantian. |

Mengapa catu daya switching rel DIN mendominasi pasar

Catu daya linier secara historis digunakan karena sifat kebisingannya yang rendah, tetapi kurang efisien dan menghasilkan banyak panas, yang merupakan kelemahan utama dalam kabinet tertutup. Pasar telah berubah secara pasti menjadi Catu Daya Mode Pengalihan (SMPS). Konversi ini dimotivasi oleh fisika regulator switching yang mengurangi kehilangan energi dalam konversi untuk memungkinkan efisiensi hingga 90 persen.

Selain itu, faktor bentuknya telah distandarisasi ke rel DIN, yang merupakan jenis rel logam standar yang digunakan untuk memasang pemutus sirkuit dan peralatan kontrol industri di dalam rak peralatan. SMPS rel DIN memiliki rasio daya-volume yang tinggi, yang memungkinkan para insinyur untuk memaksimalkan ruang panel yang tersedia.

Di pasar terstandarisasi ini, OMCH mengoptimalkan efisiensi rantai pasokan melalui kompatibilitas global. Unit SMPS kami mendukung rentang input 100-240 V yang luas, memungkinkan satu model untuk melayani jaringan yang beragam (AS, Eropa, Cina), sehingga mengurangi kompleksitas BOM dan biaya penyimpanan inventaris. Selain itu, desain modular kami yang ringkas memaksimalkan kepadatan pada rel DIN, mengubah penghematan ruang fisik menjadi keuntungan ekonomi yang nyata.

Perangkat Input: Sensor dan Kontrol Operator

Sensor adalah organ sensor jika otak adalah pengendalinya. Sistem kontrol hanya mampu mengoptimalkan apa yang dapat diindera. Perincian kontrol yang dapat dicapai oleh sistem bergantung pada persyaratan akurasi, kecepatan dan keandalan perangkat input.

Sensor jarak dan fotolistrik memastikan deteksi objek yang tepat

Titik data paling dasar dalam manufaktur diskrit adalah keberadaan objek. Pemilihan jenis sensor tertentu didasarkan pada karakteristik material target dan keterbatasan lingkungan. Untuk memahami kategori sensor dengan lebih baik:

- Sensor Jarak Induktif: Ini adalah sensor yang menghasilkan medan elektromagnetik untuk merasakan keberadaan benda logam tanpa kontak fisik. Sensor ini kuat, tidak rentan terhadap kotoran dan minyak, serta memiliki frekuensi perpindahan yang tinggi. Sensor ini digunakan sebagai standar untuk mendeteksi bagian-bagian mesin, bubungan, dan benda kerja logam.

- Sensor Jarak Kapasitif: Sensor ini beroperasi berdasarkan medan elektrostatik dan mampu mendeteksi bahan non-logam seperti plastik, cairan, dan bahan granular. Sensor ini biasanya digunakan dalam sistem pendeteksian level atau jalur pengemasan di mana material yang diinginkan berbeda.

- Sensor Fotolistrik: ara ini menggunakan pemancar dan penerima cahaya. Mereka dapat dideteksi dari jarak jauh dan dapat dikonfigurasi dengan berbagai cara (Through-beam, Retro-reflektif, Diffuse). Mereka memainkan peran penting dalam penanganan material dan logistik.

Input manual seperti tombol dan sakelar memungkinkan kontrol operator

Meskipun otomatisasi bertujuan untuk otonomi, namun campur tangan manusia adalah suatu kondisi. Interaksi ini dicapai dengan kontrol operator.

- Tombol Berhenti Darurat (E-Stop): Hal ini berbeda dengan penghentian standar. Mereka diprogram ke dalam sirkuit pengaman untuk segera memutuskan daya ke aktuator dalam situasi berbahaya. Keandalannya harus mutlak.

- Dorong Tombol: Digunakan untuk inisiasi proses (Start/Reset) atau fungsi jogging.

- Pemilih Switch: Ini adalah sakelar yang digunakan untuk mengalihkan status sistem, misalnya, untuk beralih di antara mode “Manual” dan “Otomatis”.

Pemilihan komponen ini berfokus pada umpan balik sentuhan, keandalan kontak (sering kali berlapis emas untuk sinyal tegangan rendah), dan penyegelan lingkungan (peringkat IP) untuk mencegah masuknya kontaminan.

Pengontrol Logika dan Antarmuka Manusia-Mesin

Unit pemrosesan berada di pusat loop kontrol. Di sini perhitungan ekonomi sistem berlangsung: input diukur terhadap batasan logika untuk menghasilkan perintah output.

| Jenis Perangkat | Fungsi & Peran Ekonomi | Vektor Pemilihan Kunci |

| Pengontrol Logika yang Dapat Diprogram (PLC) | Logika Deterministik: Pembawa standar untuk kontrol waktu nyata, menjamin operasi selesai dalam potongan waktu yang tetap. Tahan banting untuk lingkungan yang keras. | Kecepatan pemrosesan, kapasitas memori, dan kompatibilitas protokol (misalnya, EtherNet/IP, Modbus, PROFINET). |

| PC Industri (IPC) | Pemrosesan Kompleks: Menjembatani lapisan PL dan TI. Didesain untuk tugas-tugas yang membutuhkan komputasi berat, seperti manajemen basis data, algoritme, dan visi mesin. | Arsitektur PC yang dikombinasikan dengan pengerasan industri; penting untuk aplikasi komputasi tinggi di mana PLC gagal. |

| Unit Terminal Jarak Jauh (Remote Terminal Unit/RTU) | Pemantauan Jarak Jauh: Digunakan dalam aplikasi infrastruktur berskala besar seperti pemantauan pipa untuk mengirimkan data jarak jauh. | Kemampuan telemetri dan ketangguhan lingkungan. |

| Antarmuka Manusia-Mesin (HMI) | Visualisasi: Berfungsi sebagai jendela ke dalam logika sistem, menerjemahkan data biner ke dalam wawasan operator yang dapat ditindaklanjuti (tingkat produksi, log kesalahan). | Layar multi-sentuh kapasitif, dukungan gerakan intuitif, grafis resolusi tinggi, dan kemampuan akses jarak jauh. |

Komponen Sakelar dan Perlindungan Sirkuit

Perintah logika PLC biasanya berupa sinyal tegangan rendah, arus rendah (misalnya 24 V DC). Sinyal ini harus melewati tegangan tinggi, daya arus tinggi (misalnya 480 V AC) untuk melakukan pekerjaan fisik. Penguatan ini dilakukan dengan mengganti komponen. Pada saat yang sama, sistem harus dilindungi oleh perangkat perlindungan seperti sekering jika terjadi kegagalan listrik yang dahsyat.

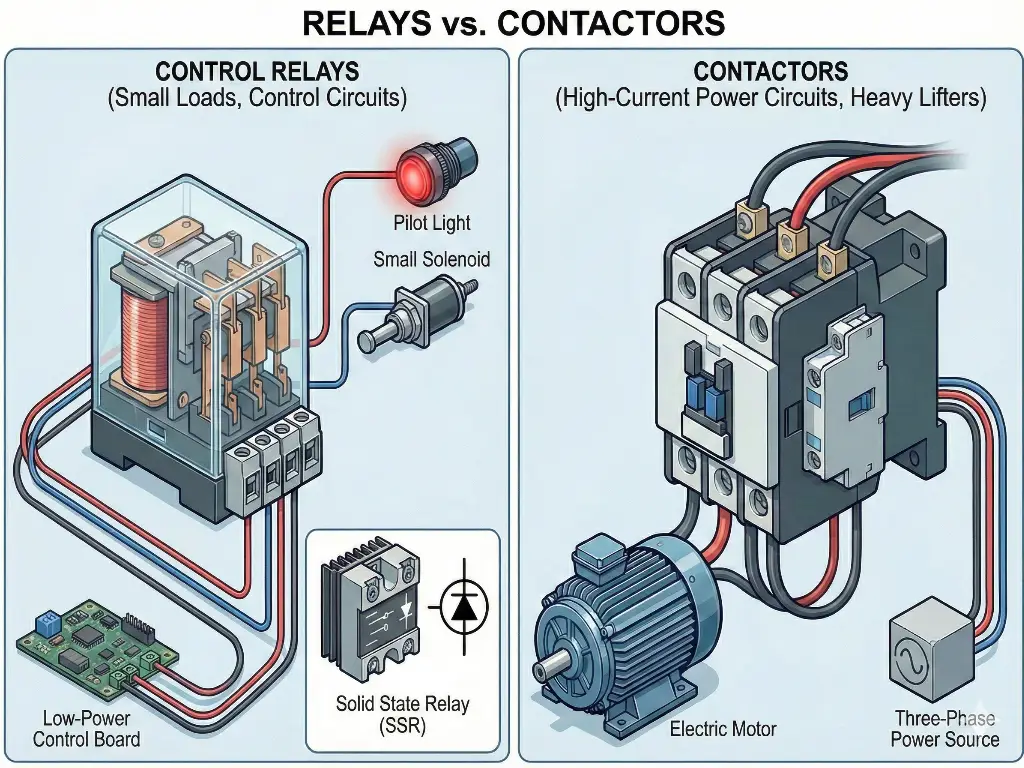

Relai vs Kontaktor: Mengelola berbagai jenis beban listrik

Meskipun secara fungsional identik, yaitu koil digunakan untuk menutup kontak, relay dan kontaktor beroperasi pada skala daya ekonomi yang berbeda.

- Relai Kontrol: Ini digunakan untuk mengganti sirkuit kontrol dan beban kecil (lampu pilot, solenoida kecil). Mereka lebih mementingkan masa pakai siklus yang tinggi dan desain yang ringkas. Solid State Relay (SSR) beroperasi pada sakelar semikonduktor (thyristor atau transistor) daripada bagian yang bergerak. Mereka memiliki masa pakai yang tidak terbatas dan cepat, tetapi menghasilkan panas dan membutuhkan heatsinking.

- Kontaktor: Ini adalah pengangkat berat, yang digunakan untuk membuka dan menutup sirkuit daya arus tinggi, terutama motor listrik. Mereka memiliki bahan kontak yang kuat untuk menahan lengkung yang terjadi selama pemutusan beban induktif.

Pemutus sirkuit dan blok terminal mengatur dan melindungi kabel

- Pemutus Sirkuit (MCB/MCCB): Tidak seperti sekering yang dikorbankan, pemutus sirkuit adalah perangkat perlindungan yang dapat digunakan kembali. Miniature Circuit Breaker (MCB) mencegah kerusakan berlebih pada kabel dengan cara termal dan kerusakan korsleting dengan cara magnetik. Mereka menawarkan isolasi pemeliharaan yang diperlukan. Pilihannya didasarkan pada kurva tripping (Tipe B, C, atau D) yang sesuai dengan karakteristik lonjakan beban.

- Terminal Blok: Komponen koneksi ini adalah pusat logistik panel, yang sering diremehkan. Mereka merencanakan distribusi sinyal dan daya. Tata letak terminal yang dirancang dengan benar meminimalkan kesalahan pemasangan kabel dalam proses perakitan dan juga meminimalkan biaya marjinal untuk pemecahan masalah dalam proses pemeliharaan. Teknologi push-in saat ini telah menghemat waktu untuk pemasangan kabel dibandingkan dengan terminal sekrup.

Kontrol Gerakan: Penggerak dan Aktuator

Lapisan ini merupakan transformasi potensi listrik menjadi energi kinetik. Ini adalah output fungsi produksi.

- Frekuensi Variabel Drive (VFD): Motor induksi AC adalah pekerja keras dalam industri. VFD mengontrol kecepatan dan torsi motor-motor ini dengan memvariasikan frekuensi dan tegangan daya yang disuplai. Di luar kontrol proses, VFD sangat penting untuk efisiensi energi, memungkinkan motor bekerja pada beban parsial daripada kecepatan penuh, menyelaraskan konsumsi energi dengan permintaan aktual.

- Sistem Servo: Sistem servo digunakan ketika aplikasi harus sangat presisi (misalnya lengan robot atau mesin pengemasan). Penggerak servo mengontrol motor servo melalui loop umpan balik (encoder), dan membuat koreksi kecil ribuan kali dalam satu detik untuk membuat motor berada tepat di tempat yang diinginkan oleh logika.

- Motor: Aktuator terakhir adalah motor. Pemilihan komponen motor memerlukan kurva torsi, siklus kerja, dan peringkat lingkungan. Antara motor induksi biasa dan motor stepper khusus, pemilihan menentukan kemampuan fisik alat berat.

Pengadaan Strategis: Kualitas vs Efisiensi Biaya

Dalam pengadaan komponen industri, pengadaan yang sukses membutuhkan lebih dari sekadar perbandingan harga. Strategi yang kuat mengevaluasi Total Biaya Kepemilikan (TCO) dan ketahanan rantai pasokan. Matriks berikut ini menguraikan standar kritis yang harus dipertimbangkan oleh pembeli yang efektif:

| Dimensi Evaluasi | Pertimbangan Utama | Nilai Strategis |

| Total Biaya Kepemilikan (TCO) | Waktu pemasangan, keandalan, pemeliharaan, dan biaya transaksi. | Penghematan jangka panjang: Mengurangi biaya tersembunyi yang melebihi harga pembelian awal. |

| Sinyal Kualitas & Kepatuhan | Sertifikasi seperti CE, CCC, dan RoHS; kepatuhan terhadap standar IEC. | Akses Pasar: Wajib bagi OEM global untuk memastikan keamanan dan kepatuhan terhadap peraturan. |

| Stabilitas Rantai Pasokan | Ketersediaan produk di tempat dan kemampuan pengiriman harian. | Mitigasi Risiko: Mencegah penundaan proyek yang disebabkan oleh kekurangan komponen. |

| Efisiensi Sumber Daya | Manufaktur langsung vs. distribusi; kemampuan untuk mengumpulkan permintaan. | Optimalisasi BOM: Mengurangi jumlah vendor dan memanfaatkan skala ekonomi. |

Memenuhi kriteria di atas biasanya mengorbankan kenyamanan distributor dibandingkan dengan manfaat biaya dari produsen. Namun demikian, mitra strategis yang sempurna adalah mitra yang dapat mengisi kesenjangan ini melalui Manufaktur Langsung dan Integrasi Vertikal.

OMCH https://www.omch.com/ berdiri sebagai solusi ideal untuk kriteria yang diuraikan di atas. Kami secara drastis menyederhanakan manajemen rantai pasokan Anda dengan menawarkan rangkaian produk yang komprehensif, termasuk Catu Daya, Pemutus Sirkuit, Sensor, dan Konektor. Kemampuan satu atap ini mengurangi kompleksitas pengadaan sekaligus memastikan kepatuhan penuh dengan standar CE, CCC, dan RoHS.

Didukung oleh pabrik modern seluas 8.000 m² dan 7 lini produksi khusus, skala produksi kami mencapai keseimbangan optimal antara biaya dan kualitas. Kami memberikan “Harga Terjangkau” tanpa mengorbankan “Performa Mantap”, memberikan mitra manufaktur yang kuat, patuh, dan hemat biaya kepada para integrator.

Tren masa depan mendorong evolusi teknologi komponen

Tren masa depan pada dasarnya mengubah perkembangan teknologi komponen, dan sektor ini bergerak menuju era yang sangat terhubung dan digerakkan oleh kecerdasan. Dengan munculnya Industrial Internet of Things (IIoT), penggunaan perangkat keras standar semakin meningkat. Elemen jaringan dan bahkan perangkat lapangan sederhana menjadi aset data yang cerdas, yang mampu menawarkan diagnostik waktu nyata untuk mendorong pemeliharaan prediktif. Perkembangan ini mengubah paradigma pemecahan masalah reaktif menjadi pengoptimalan proaktif, yang secara signifikan mengurangi waktu henti yang tidak terduga dalam proses industri utama.

Pada saat yang sama, desain juga dipengaruhi oleh kendala fisik. Seiring dengan meningkatnya biaya lantai industri, ada kebutuhan mendesak untuk mengecilkan ukuran. Pasar sekarang membutuhkan komponen kecil dan berkinerja tinggi yang dapat muat sebanyak mungkin di kabinet kontrol tanpa mengorbankan kebutuhan daya atau keandalan. Terakhir, pendekatan holistik diperlukan untuk menjadi benar-benar sukses. Dengan peningkatan teknis dan tingkat efisiensi ekonomi yang tinggi ini, para insinyur dan pembeli dapat menciptakan sistem yang tidak hanya kuat dan hemat biaya, tetapi juga dapat diskalakan sepenuhnya. Ini adalah pilihan strategis yang akan membuat infrastruktur saat ini siap untuk memenuhi tuntutan aplikasi industri masa depan yang canggih dan otomatis.