Dans le domaine de l'automatisation industrielle, le circuit imprimé (PCBA) est l'unité de commande centrale des machines et d'éléments importants de l'infrastructure. Les industries diffèrent toutefois de l'électronique grand public. Alors que les environnements contrôlés sont la norme dans l'électronique grand public, les équipements et machines industriels doivent fonctionner dans des environnements de travail extrêmes et difficiles, avec des plages de températures très élevées et très basses, des vibrations et des bruits électriques extrêmes.

Dans ce secteur, les risques liés à la défaillance d'un seul composant sont très importants. Les conséquences comprennent, entre autres, les coûts importants et les coûts de fabrication liés aux arrêts de production, les risques de sécurité et les coûts liés à la perte de production. C'est pourquoi la principale exigence en matière d'ingénierie est de garantir la fiabilité. Ce guide propose une plongée en profondeur dans l'ingénierie des PCBA industriels, en se concentrant sur le processus d'assemblage, les normes essentielles de fabrication des PCB, la sélection des composants et le contrôle qualité minutieux afin de garantir la fiabilité du fonctionnement sur une longue période de temps.

Définition : Qu'est-ce que le PCBA ?

Aux yeux d'une personne non qualifiée, un circuit n'est rien d'autre qu'une carte verte avec quelques points argentés. Cependant, pour comprendre la signification du PCBA, il faut distinguer la carte du circuit proprement dit.

A PCB, ou Circuit imprimé (historiquement parfois appelée carte de câblage imprimée ou carte de câblage), est la carte nue. C'est le substrat, le matériau en fibre de verre FR-4 avec une constante diélectrique spécifique, et les traces de cuivre qui ont été gravées pour former des voies conductrices, et c'est un potentiel qui ne demande qu'à être réalisé.

PCBA, ou Circuit imprimé Assemblée, La carte électronique, c'est le potentiel qui a été réalisé. Il s'agit d'une carte assemblée sur laquelle ont été soudés des composants électroniques tels que des condensateurs, des commutateurs, des résistances et des relais. Cette transformation de circuits imprimés nus en circuits électroniques fonctionnels est au cœur de l'industrie.

Dire que quelque chose d'aussi complexe que l'assemblage de circuits imprimés dans le domaine du contrôle industriel consiste simplement à “souder certaines pièces sur la carte” est un euphémisme extrême. Dans le domaine industriel, l'assemblage de circuits imprimés est un domaine d'ingénierie à part entière. Il ne s'agit pas d'une simple étape dans la sphère de la fabrication, mais plutôt d'une philosophie globale qui comprend :

- Gestion de la chaîne d'approvisionnement : la garantie que chaque résistance et chaque puce est authentique et reste en circulation pendant des décennies.

- DFM (Conception pour la fabrication) : la disposition des composants sur la carte, qui intervient bien avant la fabrication de la première carte, afin que la carte puisse être fabriquée rapidement et de manière fiable à l'aide de différentes techniques.

- Cycle de vie Maintenance: la capacité de concevoir un produit aujourd'hui et de pouvoir l'entretenir et le réparer dans quinze ans.

Lorsqu'on entreprend un PCBA industriel, on ne se contente pas d'un “job shop” qui se contente de placer des composants électriques sur une carte. On jette les bases de la réputation du produit en question.

Cartes de circuits imprimés industrielles et grand public : Différences essentielles

Est-ce parce que les contrôleurs industriels ont une architecture beaucoup plus complexe que l'unité de traitement d'une tablette grand public ? Non. C'est à cause du coût de la défaillance.

Alors qu'un smartphone est simplement redémarré en cas de problème, l'automate qui gère un haut fourneau est un scénario différent. Les circuits imprimés industriels accordent une importance à la fiabilité qu'aucune électronique à usage commercial n'exige.

Normes IPC classe 2 et classe 3

Les normes de qualité pour l'assemblage de composants électroniques sont principalement dictées par les normes IPC-A-610.

- Classe 2 (produits électroniques à service spécialisé) : Cette classe comprend la plupart des appareils électroniques grand public tels que les ordinateurs portables et les appareils ménagers. Ces circuits électroniques sont censés fonctionner et durer, mais leur fonctionnement n'est pas essentiel.

- Classe 3 (haute performance/dureté) Environnement Produits électroniques) : Il s'agit de l'étalon-or pour l'équipement médical, l'automatisation industrielle et l'assemblage de cartes de circuits imprimés dans l'aérospatiale.

Ce sont les détails qui font la différence. Prenons l'exemple du remplissage de la soudure. Pour un produit de consommation de classe 2, un composant à trous traversants peut se contenter d'un remplissage de soudure vertical de 50% dans le cylindre pour passer l'inspection et maintenir la pièce en place, et c'est suffisant.

En revanche, un produit destiné à un usage industriel de classe 3 exige que ce même joint soit rempli de brasure 75% à 100%. Il ne s'agit pas seulement d'assurer une conductivité électrique suffisante, mais aussi une stabilité mécanique suffisante. Il s'agit d'une structure mécanique destinée à absorber les chocs en résistant aux vibrations continues qui caractérisent le sol d'une usine.

En outre, les contrôles visuels pour la classe 3 sont extrêmement détaillés. Des imperfections mineures, comme de petites rayures ou certains défauts de soudure, qui sont simplement cosmétiques pour la classe 2, sont des défauts pour la classe 3. Dans le domaine du PCBA industriel, nous aimons à dire que la seule chose qui sépare l'ordre du chaos est la perfection.

Résilience dans des environnements opérationnels difficiles

L'électronique grand public, qui consiste en des collections d'appareils conçus pour la commodité, peut être logée dans des poches ou sur des tables dans un environnement sûr et climatisé. L'électronique industrielle, en revanche, vit dans les tranchées. Un circuit imprimé industriel doit endurer :

- Températures extrêmes : L'hiver peut descendre jusqu'à -40 degrés Celsius dans un entrepôt non chauffé, sans parler de la chaudière, qui peut atteindre plus de 85 degrés Celsius.

- Vibrations et chocs : Les joints de soudure faibles peuvent se fatiguer, tandis que les condensateurs standard peuvent se fissurer. Les moteurs lourds et les presses sont constamment secoués.

- Contamination : Humidité de l'air, poussière conductrice, brouillard d'huile et nuages de vapeur corrosifs.

Mais il y a peut-être un plus grand adversaire, et c'est le temps. Alors que les produits de consommation sont conçus pour un cycle de remplacement rapide de 2 à 3 ans, les équipements industriels représentent une dépense d'investissement, censée être opérationnelle - typiquement sur un cycle de 24/7 - pendant 10 à 20 ans. Le circuit imprimé que vous concevez aujourd'hui devrait être encore opérationnel lorsque la prochaine génération d'ingénieurs sera sur le terrain.

Étapes clés de l'assemblage de l'électronique industrielle robuste

La construction d'une carte destinée à un usage industriel exige une combinaison minutieuse de chimie, de physique et de mécanique. Bien que le processus global soit similaire à d'autres formes de fabrication de cartes de circuits imprimés, des couches supplémentaires de protection et de validation doivent être mises en œuvre au cours du processus industriel.

Un processus typique pour un assemblage de cartes le plus fiable possible se déroule comme suit :

| Étape | Fonction | Criticité industrielle |

| 1. Impression de la pâte à braser | Application de la pâte à braser sur la surface du circuit imprimé. | Des pochoirs de précision contrôlent le volume pour éviter les courts-circuits dans les zones à haute tension. |

| 2. SPI (Inspection de la pâte à braser) | Inspection 3D des dépôts de pâte. | Réagit aux problèmes de volume avant que les pièces ne soient placées afin de garantir le rendement de 100%. |

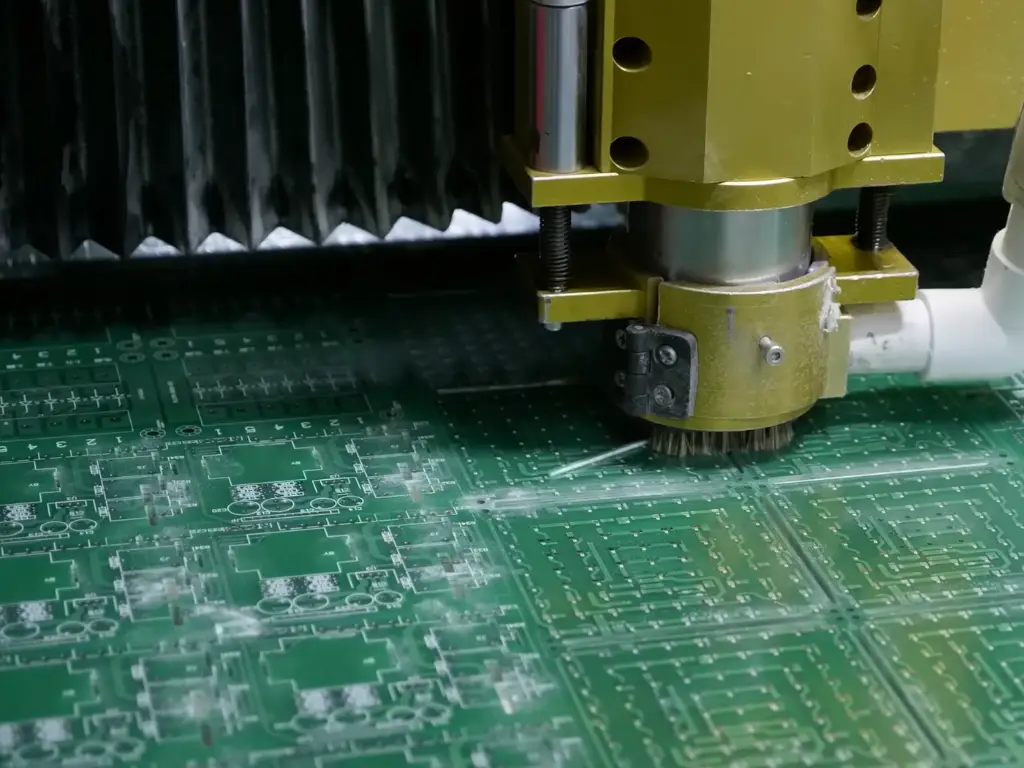

| 3. Choisir et placer | Placement robotisé à grande vitesse de composants montés en surface. | Le placement sous haute pression garantit l'adhérence des pièces lors des mouvements à grande vitesse. |

| 4. Soudure par refusion | Chauffer la carte dans un four à refusion pour faire fondre la pâte. | Les profils thermiques personnalisés évitent les chocs thermiques aux circuits intégrés industriels sensibles. |

| 5. AOI (Inspection optique automatisée) | Les caméras vérifient l'obliquité, le tombstoning et la polarité. | Vérifie les exigences de qualité des joints de soudure de classe 3. |

| 6. THT (Through-Hole Technology) | Insertion manuelle ou robotique de pièces plombées. | Indispensable pour les connecteurs et les relais à usage intensif. |

| 7. Soudure à la vague | Brasage de pièces THT par une vague de soudure en fusion. | Paramètres ajustés pour obtenir un remplissage de tonneau de 75%+. |

| 8. Tests TIC / FCT | Vérification électrique et fonctionnelle. | Simule des charges industrielles pour tester la carte sous contrainte. |

| 10. Revêtement conforme / Enrobage | Appliquer des couches protectrices. | Le dernier bouclier contre l'environnement industriel. |

Mélange SMT et THT pour la résistance mécanique

Dans la bataille de la miniaturisation, l'industrie de l'électronique grand public a presque totalement ignoré la technologie du trou traversant (THT) au profit de la technologie du montage en surface (SMT), parce qu'elle est plus rapide, moins chère et qu'elle produit un produit global plus petit.

Ce n'est pas le cas pour les circuits imprimés industriels, où le THT est là pour rester. En effet, la plupart des composants SMT (Surface Mount Technology) dépendent de la soudure à la surface de la carte pour leur maintien mécanique. En d'autres termes, si un technicien doit brancher et débrancher fréquemment un connecteur d'E/S lourd, ou si un relais de puissance robuste se trouve sur la carte, la force de cisaillement va arracher un plot de substrat SMT de la carte.

Les cartes industrielles utilisent un ‘mélange hybride’ dans lequel nous utilisons le SMT pour le cerveau (microcontrôleurs, résistances) mais le THT pour le ‘muscle’ (connecteurs, relais, condensateurs), où les fils des composants THT traversent la carte, s'ancrant ainsi mécaniquement. Cela permet d'obtenir l'intégrité structurelle nécessaire pour survivre aux contraintes physiques, aux cycles thermiques à haut courant et à d'autres dilatations thermiques.

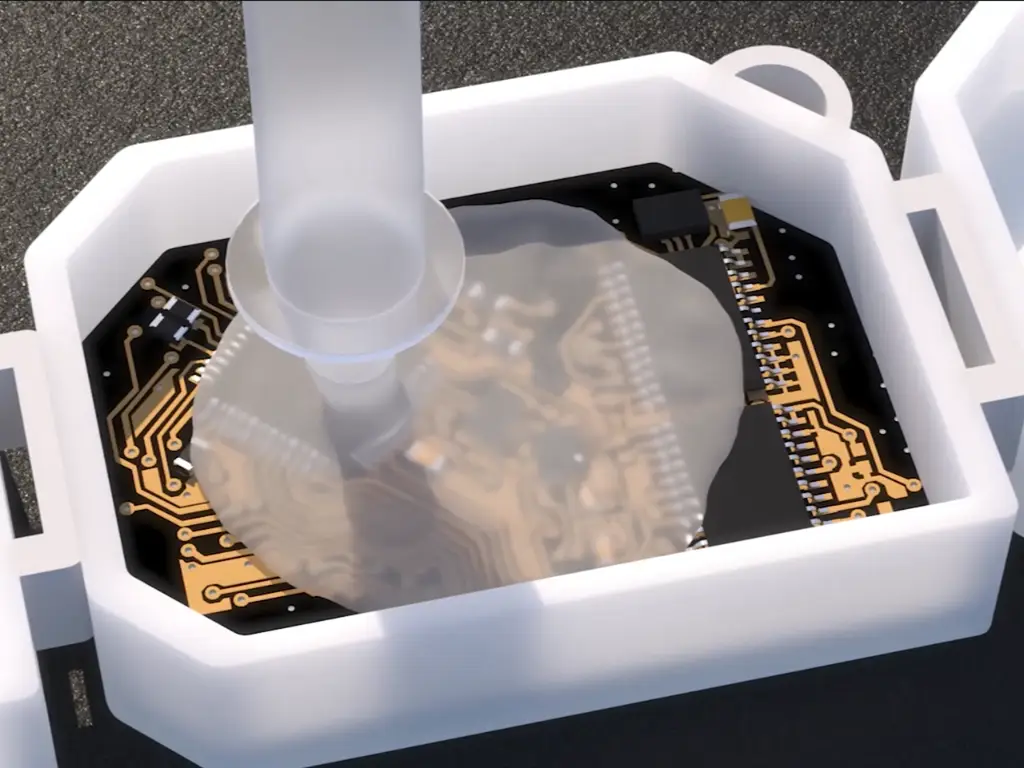

Procédés de revêtement et d'enrobage conformes

Une fois les composants soudés et les résidus de flux nettoyés, le travail n'est pas terminé. La carte est toujours nue, exposée aux éléments. C'est là qu'interviennent l'enduction conforme et le potting, l'armure du PCBA industriel.

- Revêtement conforme : Il s'agit d'un processus au cours duquel une fine pellicule polymérique protectrice d'acrylique, de silicone ou de polyuréthane est pulvérisée sur l'ensemble du circuit imprimé. Le revêtement agit comme une pseudo-peau et empêche les circuits d'être affectés par l'eau, y compris l'humidité, la poussière et le brouillard salin, les vapeurs chimiques ou d'autres fumées. Sans revêtement conforme, une carte non protégée est particulièrement vulnérable à la condensation qui peut ponter plusieurs broches et court-circuiter toute la carte.

- Empotage (encapsulation) : Pour certains environnements extrêmes, l'ensemble du circuit imprimé est placé dans un boîtier d'empotage et l'unité est inondée d'un composé polymère liquide d'époxy ou de silicone qui durcit. Cela rend l'appareil étanche aux vibrations et à l'eau et inutilisable.

Pour un circuit imprimé industriel, il ne s'agit pas de “mises à niveau optionnelles”. Elles sont essentielles à la survie.

Pourquoi les composants sont-ils si importants pour les PCBA ?

La qualité du produit final dépendra toujours de la qualité des matériaux initiaux, malgré des inspections rigoureuses et des étapes d'assemblage orthodoxes, comme indiqué ci-dessus. Un joint de soudure peut être parfait et le revêtement peut être sans faille, mais tout cela ne servira à rien si un condensateur tombe en panne bien trop tôt lorsqu'il est exposé à la chaleur, ou si un relais se bloque lorsque la tension devient trop élevée. Dans l'industrie, et en règle générale, les composants ne peuvent pas être de simples petites pièces de rechange gênantes. Ce sont des éléments constitutifs qui doivent être capables de résister seuls à la dure réalité de l'environnement.

La qualité du PCBA dépend donc de la qualité des composants. Il suffit d'un seul pour qu'une unité de contrôle complète et complexe tombe en panne et devienne inutilisable. Cela peut conduire à une économie mineure en termes de matériel, mais cela finira par créer des pertes massives, en raison des temps d'arrêt et de l'augmentation des coûts d'exploitation et de maintenance. C'est exactement la raison pour laquelle nous ne concentrons pas nos efforts d'ingénierie sur le simple “assemblage” d'une carte, mais plutôt sur la “sélection” de ses éléments constitutifs, car la sélection est la première ligne de défense et elle déterminera le succès ou l'échec final de la carte.

Comment sélectionner des composants fiables pour les circuits imprimés industriels

Un circuit imprimé est un système et, malheureusement, il n'est aussi solide que le maillon le plus faible du système. Peu importe la qualité des joints de soudure et de l'application du revêtement conforme ; l'ensemble de la carte peut toujours tomber en panne si un seul condensateur électrolytique sèche trop tôt ou si un contact de relais se soude sous l'effet d'une charge. La recherche de fournisseurs pour l'assemblage de cartes de circuits imprimés industrielles nécessite un état d'esprit : vous ne sélectionnez pas les pièces en fonction du prix, mais en fonction de la survie. Voici une liste de contrôle des composants industriels de base :

| Type de composant | Rôle dans les PCBA | Exigences industrielles |

| Alimentations | Conversion de la tension | Rendement élevé, protection contre les surtensions. |

| Relais | Charges de commutation | Boîtier étanche, haute résistance au contact. |

| Blocs terminaux | Connexion E/S | Résistance élevée au couple, matériau ininflammable. |

| Condensateurs | Stockage de l'énergie | Haute température (105°C+), longue durée de vie. |

| Microcontrôleurs | Traitement | Large gamme de températures, disponibilité à long terme. |

Pour garantir la longévité de votre équipement industriel, chaque composant de votre nomenclature doit également être évalué en fonction de trois paramètres essentiels :

Dimension 1 : résilience environnementale

L'environnement industriel ne pardonne pas. Les composants considérés comme étant de qualité commerciale et prévus pour une température comprise entre 0 et 70 °C sont destinés à des équipements de bureau. Dans une station de pompage non chauffée ou dans une armoire de commande située à côté d'un four, un composant va subir des contraintes thermiques qui se traduiront par différents modes de défaillance.

- Température : Vous devez spécifier au minimum la qualité industrielle (-40°C à +85°C). Les composants passifs critiques tels que les condensateurs doivent avoir une température nominale de 105°C ou même de 125°C.

- Intégrité physique : Une série de pièces telles que les blocs de jonction et les connecteurs sont fabriquées à partir de matériaux de boîtier. Certains plastiques peuvent se fragiliser et se déformer sous l'effet du gel ou de températures élevées. Les composants pour l'industrie lourde sont conçus à partir de polyamides haute performance afin de conserver l'intégrité structurelle et de garantir que les fils restent serrés en cas de vibrations extrêmes de l'environnement.

Dimension 2 : Déclassement électrique

Dans le monde de l'ingénierie industrielle, le fait de faire fonctionner un composant à sa capacité nominale maximale (“redlining”) est un désastre garanti. Pour que la fiabilité soit maximale, il faut mettre en œuvre le déclassement électrique, c'est-à-dire sélectionner intentionnellement des composants dont les spécifications vont bien au-delà des conditions d'exploitation probables.

- La règle 50% : Par exemple, si vous avez un circuit de 24V, vous ne devez pas utiliser un condensateur de 25V. Il faut plutôt utiliser un condensateur de 50V. Si un relais doit commuter 5 ampères, il faut choisir un relais de 10 ampères.

- Pourquoi c'est important : Les réseaux électriques industriels sont “sales”, ce qui signifie qu'ils sont affectés par des pics de tension et des coups de pied inductifs causés par de gros moteurs. Une marge de sécurité critique est fournie par le déclassement. Cela signifie qu'il faut s'attendre à ce que ces surtensions soient supportées par le composant sans rupture diélectrique catastrophique ni surcharge thermique.

Dimension 3 : gestion du cycle de vie et disponibilité

Alors que l'électronique grand public évolue par cycles de 18 mois, le marché industriel évolue par décennies. Concevoir des cartes autour des puces les plus récentes et les plus performantes est presque toujours une mauvaise idée, car le fabricant finit par abandonner ces puces (End of Life - EOL) deux ans plus tard.

- Le coût de l'obsolescence : Si un composant clé devient obsolète, vous êtes confronté au cauchemar coûteux d'une nouvelle conception du circuit imprimé, d'une réécriture des pilotes logiciels et d'une nouvelle certification de l'ensemble de la machine.

- La stratégie : Concentrez-vous sur les composants pour lesquels une feuille de route de disponibilité à long terme a été publiée. Les fournisseurs industriels vérifiés produiront certaines séries pendant 10 à 15 ans, ce qui vous permettra d'assurer la maintenance de votre appareil et de fabriquer des pièces de rechange pendant les années à venir.

C'est là que la chaîne d'approvisionnement devient votre partenaire stratégique. Trouver des composants qui répondent à ces normes rigoureuses - certifiés, testés et disponibles - peut être un cauchemar logistique pour les fabricants de PCBA.

C'est pourquoi les leaders de l'industrie se tournent vers OMCH.

Avec 38 ans d'expérience dans la fabrication, OMCH fournit les éléments de base de la fiabilité. Que vous ayez besoin de Alimentations à découpage avec une capacité de surcharge élevée, Relais testés pendant des millions de cycles, ou durables Terminal Blocs qui résistent à un couple important, nos produits sont conçus spécifiquement pour l'atelier. Nous ne nous contentons pas de vendre des pièces, nous offrons la tranquillité d'esprit que procurent la qualité ISO 9001 et la certification CE/RoHS. Lorsque vous remplissez votre nomenclature avec des composants OMCH, vous héritez de notre héritage de stabilité et vous garantissez le cycle de vie de votre carte finie.

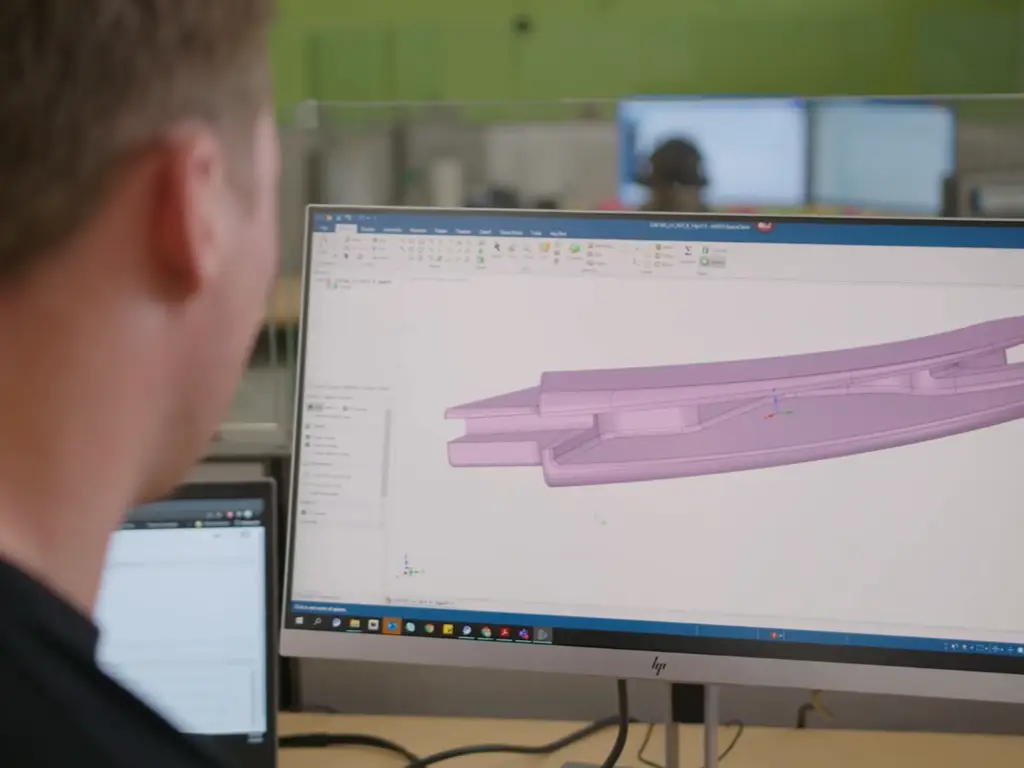

Conception pour la fabrication (DFM) dans les applications industrielles

La fiabilité n'est pas ajoutée, elle est intégrée dans la configuration du circuit imprimé. La DFM consiste à intégrer vos contraintes de fabrication dans la conception, ce qui, dans le secteur industriel, nécessite des considérations de conception spécifiques pour la conformité aux normes de puissance et de sécurité.

Le premier facteur concerne la gestion thermique par le biais du cuivre lourd. Les commandes industrielles ont des charges de haute puissance telles que les servomoteurs et les radiateurs, qui génèrent à leur tour de la chaleur le long des pistes du circuit imprimé. Un circuit imprimé ta dernière couche de cuivre (1 oz) n'est souvent pas suffisante, ce qui entraîne des goulets d'étranglement et des points chauds susceptibles de délaminer la carte. Les conceptions industrielles utilisent des poids de cuivre finis de 2 ou 3 oz. L'objectif d'un cuivre plus épais est d'agir comme un dissipateur thermique très efficace, répartissant l'énergie thermique sur les pads conducteurs et les couches internes, ce qui permet à un courant élevé de circuler sans surchauffe.

Le deuxième facteur concerne l'intégrité des signaux et l'espacement de sécurité (lignes de fuite et dégagement), car les environnements industriels sont électriquement bruyants. En outre, les environnements industriels ont souvent des tensions élevées (380V, 480V) et une logique sensible de 5V coexistant sur la même carte. Le “dégagement” est la distance la plus courte entre les conducteurs dans l'air, tandis que la “ligne de fuite” est la distance le long de la surface. Si ces deux éléments sont trop étroits, la coïncidence d'une pointe de tension et d'une couche de poussière d'usine conductrice d'électricité peut se transformer en un éclair d'arc électrique et détruire le système. La DFM industrielle doit être conforme à ces normes de sécurité (UL 60950 ou IEC 62368) pour être acceptable, ce qui signifie généralement que des fentes de sécurité sculptées manuellement doivent être ajoutées dans la conception du circuit imprimé pour augmenter efficacement la distance de fuite - une pratique de sécurité peu courante pour l'électronique grand public.

Protocoles d'essai avancés pour la fiabilité des missions critiques

Dans chaque centre d'opérations, le contrôle de la qualité est une opération essentielle, qui ne se limite pas aux inspections. Pour une fiabilité critique, la meilleure fabrication de PCBA est associée à des procédures de test approfondies impliquant d'innombrables inspections afin de s'assurer que les cartes ne sont pas mises sur le marché sans tests supplémentaires.

- Test en circuit (ICT) : La principale caractéristique du processus est l'utilisation d'un “lit de clous” spécialement conçu pour s'interfacer avec des points de test prédéfinis sur l'assemblage cible. Il isole et examine fonctionnellement les composants individuels pour s'assurer que les courts-circuits, les ouvertures et les niveaux appropriés de capacité et de résistance sont présents, de sorte que le schéma sur la carte soit une représentation exacte de la conception prévue.

- Essai du circuit fonctionnel (FCT) : Au-delà des simples contrôles statiques, les tests impliquent la mise sous tension de la carte et la création d'une simulation de l'environnement réel dans lequel la carte est conçue pour fonctionner. Des signaux d'entrée sont injectés et des charges de sortie sont appliquées pour s'assurer que le circuit imprimé est conçu pour fonctionner correctement dans les conditions réelles spécifiées pour l'application.

- Test de déverminage : Il s'agit du test ultime de rigidité industrielle. Il consiste à placer des cartes alimentées dans une chambre thermique (généralement entre 40°C et 60°C) pendant 24 à 48 heures. Ce processus force les défaillances de “mortalité infantile”, c'est-à-dire les défaillances qui se produiraient autrement au cours du premier mois de déploiement, à se produire en usine, de sorte que les défaillances précoces sur le terrain peuvent être éliminées.

Choisir le bon fabricant de circuits imprimés pour l'automatisation

Le choix du bon partenaire est la dernière étape de la production de biens industriels fiables. Il ne s'agit pas de trouver l'offre la moins chère, mais de trouver quelqu'un qui défendra votre qualité. Lorsque vous évaluez les fournisseurs de PCBA, tenez compte de la liste de contrôle des compétences industrielles suivante :

- Certifications : Détiennent-ils ISO 9001? Pour l'automobile ou les secteurs à haute fiabilité, ont-ils IATF 16949?

- Installations d'essai : Ont-ils un Salle de vieillissement / Chambre de combustion? Demandez à le voir. Si ce n'est pas le cas, passez votre chemin.

- Intégrité de l'approvisionnement : Disposent-ils d'un système rigoureux de prévention des contrefaçons ?

- Analyse des risques liés à la nomenclature : Proposent-ils un service permettant d'examiner votre nomenclature et de repérer les composants proches de l'obsolescence ?

Pour les fournisseurs et les fabricants de PCBA, l'approvisionnement en composants de qualité industrielle qui sont à la fois fiables et rentables est un exercice d'équilibre difficile. Il est toujours difficile de trouver les composants exacts qui répondent à des exigences rigoureuses sans pour autant faire grimper la nomenclature de manière excessive.

OMCH offre la solution parfaite. Nous fournissons des composants de haute qualité qui respectent strictement les normes industrielles rigoureuses tout en maintenant un prix compétitif. Grâce à notre service d'approvisionnement unique, nous simplifions la gestion de votre chaîne d'approvisionnement, ce qui vous permet de consolider vos commandes et de vous concentrer sur l'assemblage de précision plutôt que sur un approvisionnement complexe.

Prêt à optimiser votre production avec des composants industriels fiables et abordables ? Contacter l'OMCH dès aujourd'hui pour discuter des besoins de votre projet.