Dans le monde moderne de la gestion de la chaîne d'approvisionnement, qui est hautement compétitif, un entrepôt n'est pas simplement un lieu où l'on stocke des marchandises. Il est en train de devenir un système dynamique piloté par les données. Alors que le commerce électronique se développe rapidement et que les clients exigent des livraisons le jour même, les entreprises à la recherche d'un avantage concurrentiel ont une décision simple à prendre : automatiser ou mourir.

La solution à ce dilemme est l'automatisation intralogistique. Il ne s'agit pas seulement d'acheter quelques robots. Il s'agit d'une transformation totale qui inclut tous les éléments de base jusqu'au logiciel en nuage. Ce guide explique comment créer un entrepôt plus intelligent, tant au niveau du grand plan stratégique que des petits détails tels que les capteurs et les blocs d'alimentation.

Qu'est-ce que l'automatisation de l'intralogistique et quelle est sa valeur commerciale ?

Nous devons comprendre le concept de l'intralogistique avant de nous pencher sur la technologie. Le secteur de l'intralogistique s'intéresse à ce qui se passe à l'intérieur des quatre murs, contrairement à la logistique externe, qui concerne la circulation des marchandises entre les villes. Il s'agit des processus logistiques internes tels que la réception, le stockage, la préparation des commandes, l'emballage et l'expédition des matières premières et des produits finis dans une usine, un centre de distribution ou un entrepôt. Essentiellement, elle gère le flux complet des marchandises et le flux logistique à travers la chaîne d'approvisionnement interne.

Du travail manuel aux systèmes intelligents

Les processus intralogistiques traditionnels reposaient sur des chariots de manutention, des chariots élévateurs et du travail manuel. C'est ce qu'on appelle la “mécanisation”. L'automatisation fait référence à l'application de solutions d'automatisation pour effectuer des tâches avec une assistance humaine minimale. Nous passons maintenant à l'automatisation intelligente. Cette transformation redéfinit les processus internes et les processus de fabrication, changeant ainsi la façon de faire des affaires.

Valeur fondamentale de l'entreprise : Résoudre les problèmes

Les entreprises investissent dans l'automatisation pour trois raisons principales :

- Résoudre les pénuries de main-d'œuvre et les coûts élevés de la main-d'œuvre

Les travailleurs d'entrepôts et les conducteurs de chariots élévateurs sont de plus en plus difficiles à recruter. En outre, un grand nombre d'employés quittent ces emplois en peu de temps. Cette lacune est comblée par les solutions d'automatisation intralogistique telles que les véhicules à guidage automatique (AGV) et les bras robotisés. Ils n'ont pas besoin de se reposer, ne sont pas blessés et peuvent travailler 24 heures sur 24, 7 jours sur 7, ce qui réduit considérablement les coûts de main-d'œuvre. C'est la solution intralogistique ultime au problème de la main-d'œuvre. - Augmenter la vitesse et le débit

Les commandes peuvent grimper en flèche pendant les périodes de pointe telles que le "Black Friday". Les machines sont capables de travailler plus rapidement pour répondre à ce besoin, ce qui n'est pas le cas des humains. Les systèmes de tri automatisés actuels sont capables de traiter des milliers de colis en une heure avec une précision de 99,9 %. La vitesse n'est pas seulement une question d'efficacité de l'entrepôt, mais aussi de satisfaction du client. - Transparence des données et meilleures décisions

Ces données sont généralement ignorées, mais elles sont très précieuses. Les machines génèrent des données lorsqu'elles transportent des marchandises. Cela permet aux responsables de connaître les niveaux de stocks, les goulets d'étranglement et l'efficacité des équipements en temps réel. Cela améliore la visibilité de la chaîne d'approvisionnement et garantit un flux d'informations fluide, transformant les opérations de l'entrepôt en un actif de données.

Les technologies clés de l'entrepôt intelligent moderne

Si un entrepôt intelligent est comme un corps humain, le matériel en est les “muscles”. Récemment, plusieurs technologies d'automatisation et équipements de manutention clés sont arrivés à maturité. La première étape consiste à comprendre ces différentes technologies et à choisir le bon équipement.

Robots mobiles : AGVs vs. AMRs

Le transport de marchandises est la tâche la plus élémentaire. Il existe deux principaux types de robots pour cela :

- AGV (Automated Guided Vehicle) : Il s'agit de la première génération. Ils suivent des bandes magnétiques, des codes QR ou des pistes sur le sol. Leur trajectoire est fixe. S'ils voient un obstacle, ils s'arrêtent et attendent. Ils conviennent pour des tâches simples et stables.

- AMR (Autonomous Mobile Robot) : Ces derniers sont plus avancés. Ils utilisent des lasers (LiDAR) et des caméras pour voir l'environnement. Ils n'ont pas besoin de lignes sur le sol. S'ils voient un obstacle, ils le contournent. Ils sont parfaits pour les environnements animés et changeants comme les entrepôts de commerce électronique.

Systèmes de stockage : La révolution AS/RS

Dans les endroits où la terre est chère, AS/RS (Systèmes de stockage et de récupération automatisés) est le meilleur moyen d'économiser de l'espace.

- Systèmes de transstockeurs : Ils sont destinés aux palettes lourdes. Elles se déplacent rapidement entre des étagères très hautes.

- Systèmes de navettes : Ils sont destinés à des boîtes plus petites. Ils se déplacent sur des rails dans les rayonnages et sont très rapides. Ils sont au cœur des systèmes “Goods-to-Person”, qui accélèrent considérablement la préparation des commandes.

Prélèvement et collaboration robotisés

- Bras de cueillette robotisés : Grâce aux caméras 3D et à l'IA, ces bras peuvent désormais ramasser des objets de formes bizarres (comme des sacs de chips ou des bouteilles). Ils remplacent les activités humaines les plus fastidieuses.

- Cobots (robots collaboratifs) : Ils ne sont pas destinés à remplacer les humains, mais à collaborer avec eux. Ils sont sûrs et flexibles et sont dotés de capteurs qui les empêchent d'entrer en contact avec une personne.

Tableau de comparaison des technologies

| Technologie | Dispositif de base | Navigation/Contrôle | Flexibilité | Coût | Meilleur cas d'utilisation |

| Transport | AGV | Bande magnétique/code QR | Faible (chemin fixe) | Moyen | Lignes de production fixes |

| Transport | AMR | SLAM (Laser/Vision) | Haut (Auto-bypass) | Haut | Commerce électronique, domaines complexes |

| Stockage | AS/RS (grue) | Rails | Faible (racks fixes) | Très élevé | Palettes lourdes, entrepôt sans personnel |

| Stockage | Navette | Rails/réseaux | Moyen | Haut | Stockage rapide de boîtes, Goods-to-Person |

| Tri | Trieuse à bandes croisées | Contrôle PLC/WCS | Faible (rigide) | Haut | Plates-formes de messagerie, volume important |

Cadre décisionnel : Quelle technologie pour votre volume ?

Ne vous contentez pas d'acheter le robot le plus tendance ; achetez ce qui correspond à votre débit. Utilisez cette matrice de décision pour adapter l'échelle de vos opérations au niveau d'automatisation approprié.

| Volume quotidien des commandes | Complexité de l'UGS (variété) | Stratégie technologique recommandée | Pourquoi ? |

| < 2 000 commandes | De faible à élevé | Manuel + numérique (WMS) | Le retour sur investissement de l'automatisation est faible ici. Privilégiez un bon WMS et des scanners portables pour optimiser les parcours humains. |

| 2 000 - 10 000 commandes | Élevé (beaucoup de petits objets) | AMR (marchandises par personne) | Le volume justifie l'automatisation, mais la flexibilité est essentielle. Les AMR s'adaptent facilement : il suffit d'ajouter des robots pendant les saisons de pointe sans modifier l'infrastructure. |

| 10 000 - 50 000 commandes | Faible (palettes/caisses standard) | Convoyeurs + AGV | Les gros volumes avec peu de variété nécessitent le débit constant et rapide des convoyeurs fixes et des véhicules guidés. |

| > 50 000 commandes | Très élevé | AS/RS + Systèmes de navettes | Une densité et une vitesse extrêmes sont nécessaires. Le stockage vertical (AS/RS) utilise la hauteur, tandis que les navettes gèrent des débits massifs que les AMR ne peuvent égaler. |

Le calculateur de retour sur investissement : Le jeu en vaut-il la chandelle ?

Pour convaincre les parties prenantes, vous avez besoin d'un calcul clair. Un projet d'automatisation typique devrait viser un délai de récupération de 2 à 3 ans.

La formule simple :

- Investissement total (CAPEX): Coût du matériel + Licence du logiciel + Frais d'intégration + Formation.

- Économies annuelles (OPEX) :

- Main-d'œuvre : (nombre de travailleurs remplacés × salaire annuel)

- Précision : (coût des retours/erreurs × réduction %)

- Espace : (Valeur de l'espace au sol économisé grâce au stockage vertical)

Conseil de pro : N'oubliez pas les coûts de maintenance. En règle générale, la maintenance annuelle (pièces détachées, mises à jour logicielles) coûte environ 3-5% de l'investissement initial en matériel. C'est pourquoi il est essentiel de choisir des composants durables au départ pour maintenir ce pourcentage à un niveau bas.

Intégration des logiciels : Le cerveau derrière les muscles

Si les robots sont les muscles, les logiciels sont le cerveau. Sans de bons systèmes logiciels, le matériel coûteux ne sert à rien. Le matériel s'occupe du travail physique, mais c'est la pile logicielle qui détermine l'intelligence. De nombreux projets échouent parce qu'ils sous-estiment la complexité du flux de données.

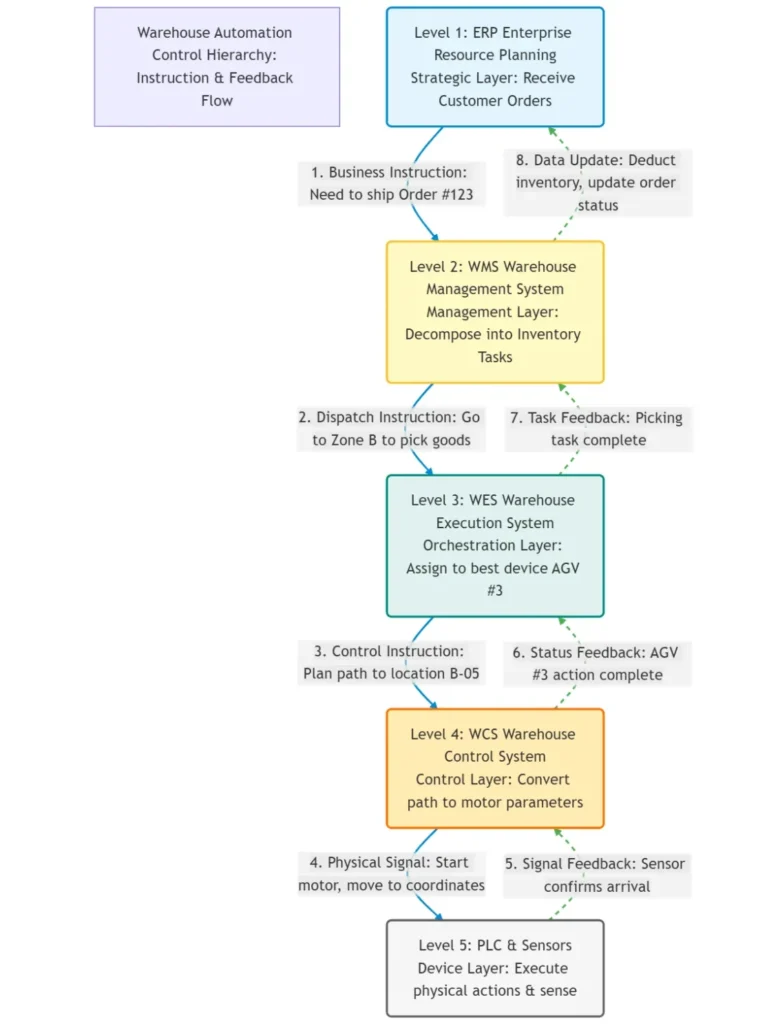

Pour comprendre comment un entrepôt intelligent “pense”, imaginez le parcours d'une commande unique à travers la “pyramide de contrôle”.”

Niveau 1 : ERP (Enterprise Resource Planning) - “Le PDG”.”

- Rôle : L'autorité suprême en matière de données commerciales (finances, ventes, achats).

- Action : Il reçoit une commande d'un client et indique à l'entrepôt : “Nous devons expédier la commande #123 contenant 5 unités du produit X” : "Nous devons expédier la commande #123 contenant 5 unités du produit X".”

- Échelle de temps : Jours ou heures.

Niveau 2 : WMS (Warehouse Management System) - “The Manager” (Le gestionnaire)”

- Rôle : Gérer l'inventaire et la logique de localisation.

- Action : Il sait où Le produit X est stocké (par exemple, allée 4, étagère B). Il regroupe la commande #123 avec d'autres commandes pour créer une “vague” de travail.

- Commande : “Récupérer le produit X de l'emplacement 4-B”.”

- Échelle de temps : Minutes.

Niveau 3 : WES (Warehouse Execution System) - “Le contrôleur de trafic”

- Rôle : Le pont critique dans l'automatisation moderne. Il équilibre la charge de travail en temps réel.

- Action : Il constate que le robot A est en train de charger et que le robot B est occupé, il confie donc la tâche au robot C. Il évite ainsi les embouteillages dans les allées.

- Commande : “Robot C, va à l'emplacement 4-B maintenant”.”

- Échelle de temps : Secondes.

Niveau 4 : WCS (Warehouse Control System) - “Le conducteur”.”

- Rôle : Parle le langage de la machine.

- Action : Elle convertit la commande “Go” en instructions de moteur spécifiques pour le convoyeur ou le robot.

- Commande : “Démarrage du moteur. Vitesse du convoyeur 1,5 m/s. Le déviateur s'active dans 3 secondes”.”

- Échelle de temps : Millisecondes.

Niveau 5 : Automates et capteurs (Le système nerveux) - “Les mains et les yeux”.”

- Rôle : Couche d'exécution physique et de rétroaction.

- Action :

- PLC (Programmable Logic Controller) : Exécute la logique.

- Capteurs : Le capteur photoélectrique détecte l'arrivée du colis ; le capteur de proximité confirme que le bras robotique est dans la bonne position.

- Retour d'information : “Objet détecté. Tâche terminée.” -> Ce signal remonte la chaîne jusqu'à la mise à jour de l'inventaire dans l'ERP.

L'importance de l'intégration

Un flux continu du niveau 1 au niveau 5 n'est pas négociable. Si le WCS (niveau 4) déclenche un moteur, mais que le capteur (niveau 5) ne détecte pas le point d'arrêt en raison d'une mauvaise qualité, la boucle de données est rompue, ce qui provoque une panne physique ou une erreur d'inventaire “fantôme”.

Une feuille de route stratégique pour la mise en œuvre de l'automatisation

La précipitation dans l'automatisation peut conduire à l'échec. Un projet réussi suit généralement les quatre étapes suivantes :

Étape 1 : Évaluation et audit des données

N'automatisez pas juste pour le plaisir. Vérifiez d'abord vos données :

- Analyse des produits : Vos articles sont-ils standards ou de formes bizarres ? A quelle vitesse se vendent-ils ?

- Analyse de la commande : Expédiez-vous des palettes ou des articles individuels ?

- Identifier les points douloureux : Le problème se situe-t-il au niveau de la réception, du stockage ou de la préparation des commandes ?

- Avertissement : Si votre processus actuel est désordonné, l'automatisation ne fera qu'accélérer le désordre. Réparez d'abord le processus.

Étape 2 : Conception de la solution

Il s'agit maintenant de choisir la bonne technologie.

- Besoin d'une densité élevée ? Choisissez AS/RS.

- Besoin de flexibilité ? Les AMR sont plus efficaces que les convoyeurs.

- Utilisation Logiciel de simulation. Testez votre plan dans un monde virtuel avant de dépenser de l'argent. Cela permet d'éviter de nombreuses erreurs de conception.

Étape 3 : Phase pilote

Ne modifiez pas l'ensemble de l'entrepôt en une seule fois. Choisissez une zone à tester.

- Par exemple, commencez avec 5 AMR dans une zone de prélèvement.

- L'objectif est de tester la technologie, de vérifier les connexions logicielles et de permettre aux employés de s'habituer à travailler avec des robots.

Étape 4 : Déploiement complet et optimisation

Une fois que le projet pilote a fonctionné, il faut déployer le système complet. Mais la mise en service n'est pas une fin en soi. Utilisez les données du système pour continuer à améliorer les algorithmes et l'efficacité.

La colonne vertébrale cachée : Assurer la fiabilité du système

Autant la feuille de route stratégique est le fil conducteur de la vue d'ensemble, autant le succès à long terme dépend de la qualité des moindres détails. C'est l'un des faits qu'il ne faut pas négliger : Un système d'automatisation de plusieurs millions de dollars peut s'arrêter à cause de la défaillance d'un capteur qui coûte 20 dollars.

De la macro-stratégie aux micro-détails

Lorsque l'on parle d'entrepôts intelligents, on fait référence aux écrans de données et aux robots. Mais nous oublions la base qui les fait fonctionner : les composants d'automatisation industrielle. L'entrepôt est un environnement difficile. Il y a des vibrations, des bruits électriques et de longues heures de travail. L'électronique commerciale ordinaire n'y survivra pas.

Il est donc essentiel de choisir une stratégie de composante de haute qualité pour le guichet unique afin de s'assurer que le système est opérationnel.

C'est là que des fabricants bien établis comme OMCH font leurs preuves. OMCH a été fondée en 1986 et dispose d'un réseau international de services, ce qui est un excellent exemple de fiabilité. Elle propose une solution unique avec plus de 3 000 spécifications, y compris des capteurs de proximité et des capteurs photoélectriques, ainsi que des blocs d'alimentation.

Plutôt que d'acheter auprès de nombreux fournisseurs bon marché, en choisissant un partenaire tel qu'OMCH, qui possède des normes internationales telles que CE, RoHS et ISO9001, vous pouvez être sûr que vos machines sont bien fondées. Cet accent mis sur les éléments de qualité réduit les risques de temps d'arrêt, et votre coûteux système d'automatisation fonctionne efficacement tout au long de l'année.

Surmonter les écueils courants dans les projets d'intralogistique

Même avec le meilleur matériel et des pièces fiables, les projets peuvent toujours rencontrer des problèmes. Voici trois pièges courants :

Piège 1 : La complexité des friches industrielles

Il est plus difficile d'automatiser un vieil entrepôt (Brownfield) que d'en construire un nouveau.

- Mauvais planchers : Les anciens sols peuvent être inégaux, ce qui bloque les AMR ou brise les capteurs.

- Mauvais Wi-Fi : Les étagères métalliques bloquent les signaux. Si le réseau est lent, les robots s'arrêtent. Il faut d'abord vérifier soigneusement le site.

Piège 2 : Silos de données

De nombreuses entreprises ne parviennent pas à connecter leur nouveau système d'automatisation à leur ancien système ERP.

- Résultat : Les robots se déplacent rapidement, mais les commandes arrivent lentement.

- Solution : Planifiez les connexions logicielles (API) à l'avance pour vous assurer que l'information circule aussi vite que les biens physiques.

Piège 3 : Ignorer le facteur humain

Il s'agit là d'un risque important. Si les travailleurs pensent que les robots vont prendre leur travail, ils risquent de s'opposer au changement.

- Solution : Bien gérer le changement. Expliquez que l'automatisation prend en charge le travail “sale, ennuyeux et dangereux”. Formez les travailleurs à l'utilisation et à l'entretien des machines.

Tendances futures : IA, flexibilité et durabilité

À l'horizon 2025, la logistique interne évolue dans trois directions :

Logistique prédictive pilotée par l'IA

L'intelligence artificielle ne se contentera pas de voir, elle prévoira. Les systèmes du futur examineront le passé, la météo et les tendances pour déterminer ce que les clients achèteront demain. Ensuite, ils demanderont à des robots d'apporter ces marchandises au quai d'expédition avant que la commande ne soit passée, ce qui optimisera l'exécution des commandes.

Flexibilité extrême

Les bandes transporteuses fixes seront moins fréquentes. Des solutions innovantes, telles que des groupes de robots modulaires, seront utilisées dans les futurs entrepôts. Les robots peuvent être facilement ajoutés et retirés par les entreprises au fur et à mesure de l'expansion de leurs activités. Cela sera facilité par des modèles tels que les robots en tant que service (RaaS).

Logistique verte (durabilité)

Les économies d'énergie deviennent un objectif essentiel.

- Les machines captent de l'énergie (comme lorsqu'une grue abaisse une charge).

- Des algorithmes trouveront les chemins les plus courts pour les robots afin d'économiser la batterie.

- Les entreprises choisiront des composants qui consomment moins d'énergie et durent plus longtemps afin de réduire les déchets électroniques.

Conclusion

L'automatisation de l'intralogistique est un mélange de tous les composants simples jusqu'aux algorithmes sophistiqués de l'informatique en nuage et aux nouvelles technologies. Vous devez disposer d'un vaste plan stratégique impliquant l'IA et les logiciels pour réussir dans ces avancées technologiques. Cependant, vous devez également prêter attention aux petits détails en sélectionnant des partenaires de confiance dans les composants tels que OMCH pour établir une base solide. Ce n'est qu'à cette condition que les entreprises pourront développer un système logistique intelligent qui soit efficace, solide et prêt pour l'avenir.