Le panneau de commande industriel occupe une place centrale dans l'architecture de la production industrielle. C'est l'agent de contrôle de l'équipement industriel, l'endroit où le potentiel électrique est transformé en travail cinétique et en prise de décision rationnelle. Pour le profane, un tableau de commande électrique peut ressembler à une simple boîte de fils et de lumières clignotantes. Mais en termes d'ingénierie et de systèmes, il s'agit d'un environnement hautement hiérarchisé destiné à gérer la complexité, la sécurité et l'efficacité.

Connaître les pièces de ce boîtier n'est pas seulement une question de mémorisation d'une liste de pièces. Elle implique une évaluation des relations fonctionnelles entre la distribution de l'énergie, la protection, la logique et l'exécution. Ce document examine ces éléments clés, y compris leurs fonctions respectives et la manière dont ils sont choisis.

Pour faciliter la navigation dans cette architecture complexe, le tableau suivant résume les composants critiques examinés et leurs critères de sélection essentiels :

| Dispositif | Fonction principale | Critère de sélection critique |

| Enceinte | Protection de l'environnement | Indice IP (par exemple, IP65 pour le lavage) |

| Ind. Alimentation électrique | Rectification de courant alternatif en courant continu | Courbe de derating et marge de puissance |

| Disjoncteur | Interruption de surintensité | SCCR (Courant nominal de court-circuit) |

| DOCUP | Suppression des tensions transitoires | Temps de réponse et capacité de surtension |

| PLC | Contrôle des processus et logique | Capacité d'E/S et durcissement environnemental |

| Relais à semi-conducteurs | Commutation à haute fréquence | Cycle de fonctionnement et dissipation thermique |

| VFD | Contrôle précis de la vitesse | Type d'application (couple variable ou constant) |

| Bornier | Interface de câblage sécurisée | Résistance aux vibrations (par exemple, cage à ressort) |

Qu'est-ce qu'un panneau de contrôle industriel ?

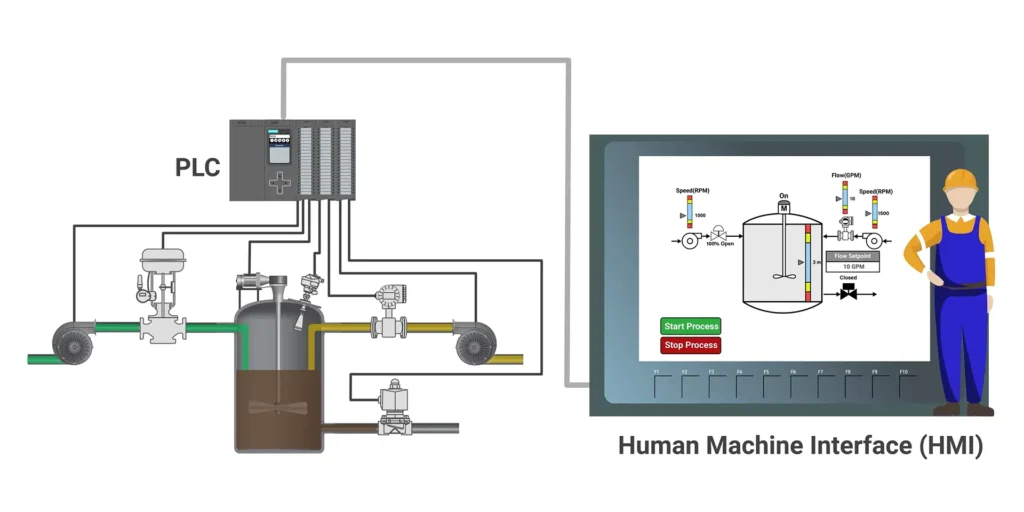

Un tableau de commande industriel est un groupe de pièces électriques qui mesure et régule les opérations mécaniques des équipements lourds ou des processus industriels dans divers environnements industriels. Si nous devions utiliser une analogie biologique, le tableau de commande serait le “cerveau” et le “système nerveux central” du corps industriel. Le système de commande contrôle le flux d'informations et d'énergie à travers le système, tout comme le système nerveux reçoit des données sensorielles, les traite et ordonne aux muscles de bouger. La fonctionnalité de base de tout panneau de commande est linéaire et à trois niveaux :

- Entrée (Acquisition) : Le système recueille des données sur le terrain. Il s'agit de dispositifs tels que des capteurs, des interrupteurs et des signaux d'entrée provenant de boutons-poussoirs qui renvoient des données au panneau.

- Logique (traitement) : Le contrôleur central, généralement un contrôleur logique programmable (PLC), interprète ces signaux sur la base d'algorithmes préprogrammés. Il décide de l'action à entreprendre.

- Sortie (Exécution) : Le contrôleur envoie des ordres aux dispositifs d'exécution, tels que les démarreurs de moteurs, les relais ou les écrans HMI, afin de modifier l'état de la machine.

Bien que les composants internes aient tendance à se chevaucher, la structure d'un panneau est déterminée par son objectif principal. Il est essentiel de comprendre les différents types de panneaux de contrôle industriels pour sélectionner la bonne solution pour une application courante. Les applications les plus courantes sont comparées dans le tableau suivant :

| Type de panneau | Fonction principale | Scénario d'application typique |

| Centre de contrôle du moteur (MCC) | Distribution et contrôle de la haute puissance. | Utilisé dans les installations où la tâche principale est d'entraîner de gros moteurs, comme les usines de traitement de l'eau ou les systèmes de convoyage. |

| Panneau de contrôle PLC | Traitement logique et automatisation. | La norme pour les panneaux de contrôle modernes dans les systèmes d'automatisation pour les lignes d'assemblage, la robotique et les machines complexes nécessitant un séquençage précis. |

| Station IHM | Interface et visualisation. | Situé près de l'opérateur, ce panneau abrite l'écran et les commandes manuelles, ce qui permet à l'homme de contrôler l'état du système. |

Fondations structurelles : Enceintes et panneaux arrière

L'environnement physique doit être pris en considération avant de s'occuper de l'électronique. Le boîtier assure l'intégrité structurelle et la protection environnementale nécessaires au fonctionnement des composants du panneau de contrôle. Le choix de cette enveloppe est un exercice de gestion des risques, qui protège l'électronique délicate contre certains facteurs environnementaux tels que la poussière, l'huile ou les produits chimiques corrosifs. La norme IEC 60529 classe les niveaux de protection à l'échelle mondiale en termes d'indices IP (Ingress Protection). IP54 est la norme pour une utilisation générale à l'intérieur, qui empêche les courts-circuits dus à des débris en suspension dans l'air ou à des éclaboussures accidentelles. Dans des conditions plus extrêmes, les indices IP65 (étanche à la poussière et jets d'eau à basse pression) ou IP66 (jets d'eau à haute pression) sont obligatoires.

Les boîtiers métalliques, souvent en acier inoxydable pour résister à la corrosion, sont la norme dans l'industrie. Une fois la protection extérieure mise en place, l'architecture interne repose sur le panneau arrière et le rail DIN. Le panneau arrière sert de colonne vertébrale rigide sur laquelle les composants du panneau sont montés, et le rail DIN - une bande métallique normalisée - est utilisé pour permettre le montage modulaire des disjoncteurs, des terminaux et des blocs d'alimentation. Cette normalisation est essentielle à l'efficacité, car elle permet au processus d'assemblage de prendre en charge une conception modulaire. Lors de la définition de ces dimensions, l'espace doit être considéré comme un bien ayant une valeur d'option. Il faut toujours prévoir un espace suffisant, en laissant 20 à 30 % d'espace supplémentaire sur le panneau arrière et les rails DIN.

Distribution d'énergie : Transformateurs et alimentations

L'énergie électrique est introduite dans le panneau à haute tension (généralement 480 V ou 230 V CA), mais doit être utilisée à des tensions plus basses et plus sûres pour piloter la logique de commande. Cette transformation et cette diffusion sont contrôlées par des composants de distribution d'énergie.

Interrupteur principal de déconnexion

Le sectionneur principal est le point d'entrée de l'énergie. Il s'agit d'un interrupteur mécanique de sécurité qui isole le panneau du réseau. Sa principale fonction est d'assurer la sécurité du personnel, c'est-à-dire de couper physiquement l'alimentation avant toute opération de maintenance. La majorité des sectionneurs sont dotés d'un verrouillage mécanique qui ne permet pas d'ouvrir la porte du panneau lorsque le courant est présent.

Blocs de distribution d'énergie

L'énergie qui a passé la coupure est acheminée vers les blocs de distribution d'énergie. Ces éléments jouent le rôle de mécanisme de séparation. Ils reçoivent des câbles d'arrivée de gros calibre et séparent le courant principal en différents circuits de dérivation plus petits, alimentant les contrôleurs de moteur et les blocs d'alimentation de manière indépendante.

Transformateurs

Un transformateur de panneau de commande industriel est utilisé pour réduire les tensions CA élevées (par exemple 480 V ou 230 V CA) en tensions de commande standard (généralement 120 V CA). Bien qu'ils soient moins populaires dans les schémas actuels de courant continu basse tension, ils sont essentiels pour alimenter les bobines de contacteurs CA ou les prises de courant sur le panneau.

Alimentations industrielles

Les systèmes d'automatisation contemporains sont basés sur le courant continu (DC). Cela nécessite l'utilisation d'une alimentation électrique industrielle, qui est un dispositif qui redresse le courant alternatif à haute tension en une sortie stabilisée à basse tension, généralement une tension continue (24V DC). Cette unité sert de source d'alimentation pour la logique de contrôle, alimentant des éléments vitaux tels que les automates programmables, les capteurs de terrain et les IHM. La stabilité est ici de la plus haute importance ; toute variation légère de l'alimentation peut être transmise dans le système, entraînant des actions imprévisibles des contrôleurs logiques ou des relevés de capteurs.

Le choix de l'alimentation électrique n'est pas seulement une question de tension, mais implique une dynamique de charge et un calcul de la gestion de l'énergie :

- Puissance de sortie : Un ingénieur ne doit jamais concevoir une alimentation électrique pour qu'elle fonctionne à 100 % de sa puissance nominale. Le fonctionnement à pleine capacité génère trop de chaleur et réduit la durée de vie des composants. Une marge de 20-30% est une marge de sécurité qui garantit la longévité.

- Courbes de dérive : L'efficacité de l'alimentation électrique est négativement proportionnelle à la température. Un appareil marqué 10 ampères à 20 o C ne peut produire que 7 ampères à 60 o C. Il est nécessaire de se référer à la courbe de déclassement du fabricant pour s'assurer que l'appareil est capable de supporter la charge dans l'intérieur chaud d'une enceinte.

- Entrée Plage de tension : Les réseaux électriques industriels sont sujets à des variations. Une alimentation électrique performante doit être capable de prendre en charge une large plage d'entrée (par exemple, de 85 VCA à 264 VCA) afin de maintenir la sortie constante en cas d'affaiblissement ou de surtension de l'alimentation électrique de l'installation.

Dispositifs de protection des circuits

Dans tout système électrique, il y a toujours un risque de défaillance désastreuse. Les équipements peuvent être détruits par des courts-circuits et des surcharges, et provoquer des incendies. La politique d'assurance du panneau de contrôle repose sur les composants du circuit et les dispositifs électriques qui agissent comme un dispositif de sécurité crucial.

Disjoncteurs (MCB et MCCB)

Les disjoncteurs agissent comme des interrupteurs réinitialisables qui interrompent automatiquement le flux de courant lorsqu'un défaut est détecté.

- MCB (Miniature Circuit Breakers) : Ils sont généralement utilisés pour les circuits de dérivation à faible courant, par exemple pour protéger les circuits électriques d'une alimentation ou d'une chaîne de commande spécifique.

- Disjoncteurs à boîtier moulé (MCCB) : Il s'agit de dispositifs plus robustes qui sont utilisés dans la distribution principale de courant plus important, et qui peuvent interrompre l'énergie de défaut important par des défauts électriques.

Fusibles

Les fusibles diffèrent des disjoncteurs en ce qu'ils sont des composants sacrificiels. Bien qu'ils doivent être remplacés après un défaut, tel qu'un circuit ouvert, ils offrent souvent des temps de réaction plus rapides que les disjoncteurs. Cette caractéristique les rend idéaux pour protéger les appareils électroniques très sensibles, tels que les entraînements à fréquence variable (EFV), qui peuvent être endommagés par des pics d'énergie plus rapidement qu'un disjoncteur mécanique ne peut se déclencher.

Dispositifs de protection contre les surtensions (SPD)

Bien que les disjoncteurs soient utilisés pour gérer le courant, un fait très courant qui n'est pas pris en compte est la protection contre les tensions transitoires. Le bouclier contre ces pointes invisibles est constitué par les dispositifs de protection contre les surtensions (SPD). Une pointe de tension pouvait être insignifiante à l'époque des anciens relais électromécaniques. Les microprocesseurs (PLC, HMI) sont maintenant utilisés dans les panneaux de contrôle fonctionnant sur des niveaux logiques sensibles (24V DC). Même un coup de foudre sur le réseau, ou le retour inductif d'un gros moteur démarrant à proximité, peut provoquer un transitoire susceptible de griller ces circuits logiques en un instant. Le SPD est un investissement obligatoire dans un environnement de fabrication moderne où l'intégrité des données est le facteur clé pour éviter la destruction du matériel par des surtensions.

Systèmes de contrôle logique : Automates programmables et relais

Contrôleurs logiques programmables (PLC)

L'automate programmable est le processeur logique prédominant dans l'automatisation industrielle. Il s'agit d'un ordinateur renforcé qui peut exécuter des jeux d'instructions complexes, des protocoles de synchronisation, de comptage et de communication. Contrairement à un PC classique, un PLC est conçu pour résister aux vibrations, au bruit et aux températures extrêmes, et fonctionne en temps réel pour gérer les conditions de la machine.

Interfaces homme-machine (IHM)

L'automate est le cerveau caché, tandis que l'IHM (interface homme-machine) est le visage de la machine. Elle remplace les anciens voyants lumineux et les rangées de boutons-poussoirs par un écran tactile numérique dynamique. Les opérateurs peuvent ainsi voir l'état de santé du système, surveiller les informations relatives à la production et manipuler les paramètres en temps réel. Il sert de lien de communication critique entre l'opérateur humain et la logique automatisée, et s'intègre souvent aux systèmes SCADA.

Relais (à usage général)

Le rôle des relais est beaucoup plus élémentaire, mais tout aussi important : l'isolation et l'interposition des signaux. Par exemple, un automate programmable peut générer un signal de faible puissance de 24 V CC, alors que le dispositif à actionner est un ventilateur de 120 V CA. Un relais comble cette lacune, le signal basse tension étant utilisé pour commuter le circuit haute tension sans soumettre l'automate à l'augmentation d'énergie.

- Relais électromécaniques (EMR) : Ils utilisent une bobine magnétique physique pour fermer un contact métallique. Ils sont rentables et robustes pour un usage général.

- Relais à semi-conducteurs (SSR) : Ils utilisent des semi-conducteurs pour commuter la charge. Ils n'ont pas de pièces mobiles.

La décision sera basée sur le cycle de fonctionnement de l'application. Si l'on suppose qu'un appareil de chauffage doit s'allumer et s'éteindre toutes les 5 secondes pour maintenir la température à un niveau correct, un relais électromécanique tomberait en panne au bout de quelques semaines en raison de l'usure des contacts. Sans pièces mobiles, un relais SSR est capable de commuter indéfiniment à des fréquences élevées. Ainsi, dans les applications à haute vitesse ou à cycle élevé, la solution à semi-conducteurs est la seule solution rentable.

Dispositifs de commande de moteur : Contacteurs, VFD et démarreurs progressifs

Si l'information est traitée par des systèmes logiques, le travail physique est effectué par des contrôleurs de moteur et des commandes de moteur. Ils gèrent les charges électriques importantes nécessaires à l'alimentation des moteurs électriques.

Contacteurs

Les contacteurs sont simplement des relais robustes utilisés pour gérer les courants d'appel élevés des moteurs. Ils permettent un démarrage facile sur toute la ligne - le démarreur du moteur est soit en marche, soit à l'arrêt. Ils sont les moins chers lorsqu'il s'agit de moteurs à vitesse constante qui n'ont pas besoin d'être démarrés fréquemment.

Fréquence variable Entraînements (VFD)

Les entraînements à fréquence variable (EFV) sont utilisés pour réguler la vitesse et le couple du moteur en modifiant la fréquence de l'alimentation électrique. Ils sont également nécessaires dans les processus qui requièrent une grande précision, comme un convoyeur à bande qui doit ralentir lors du pesage d'un produit. En outre, les variateurs de fréquence sont très efficaces sur le plan énergétique, car ils peuvent faire fonctionner les moteurs à des vitesses plus lentes lorsqu'ils n'ont pas besoin de fonctionner à pleine puissance.

Démarreurs souples

Les démarreurs progressifs sont créés pour répondre à un problème particulier : les chocs mécaniques. Ils abaissent momentanément le courant et la tension électriques au démarrage pour ralentir le moteur. Cela permet d'éviter les à-coups brusques susceptibles de briser les courroies ou d'endommager les engrenages, prolongeant ainsi la durée de vie mécanique de l'équipement. La polyvalence des VFD incite généralement les ingénieurs à les choisir par défaut, mais il s'agit généralement d'une utilisation inefficace du capital. Un démarreur progressif est préférable lorsque l'application, telle qu'une pompe à eau ou un ventilateur, doit fonctionner à une vitesse fixe. Il est moins cher, physiquement plus petit et produit moins d'harmoniques électriques qu'un VFD. Choisissez le composant qui convient à la complexité de la tâche.

Interface de connectivité et câblage pour les capteurs de terrain

L'utilité d'un panneau de contrôle est définie par sa capacité à être connecté à diverses sources du monde extérieur. La couche physique de cette intégration est l'interface de connectivité qui relie les différents composants.

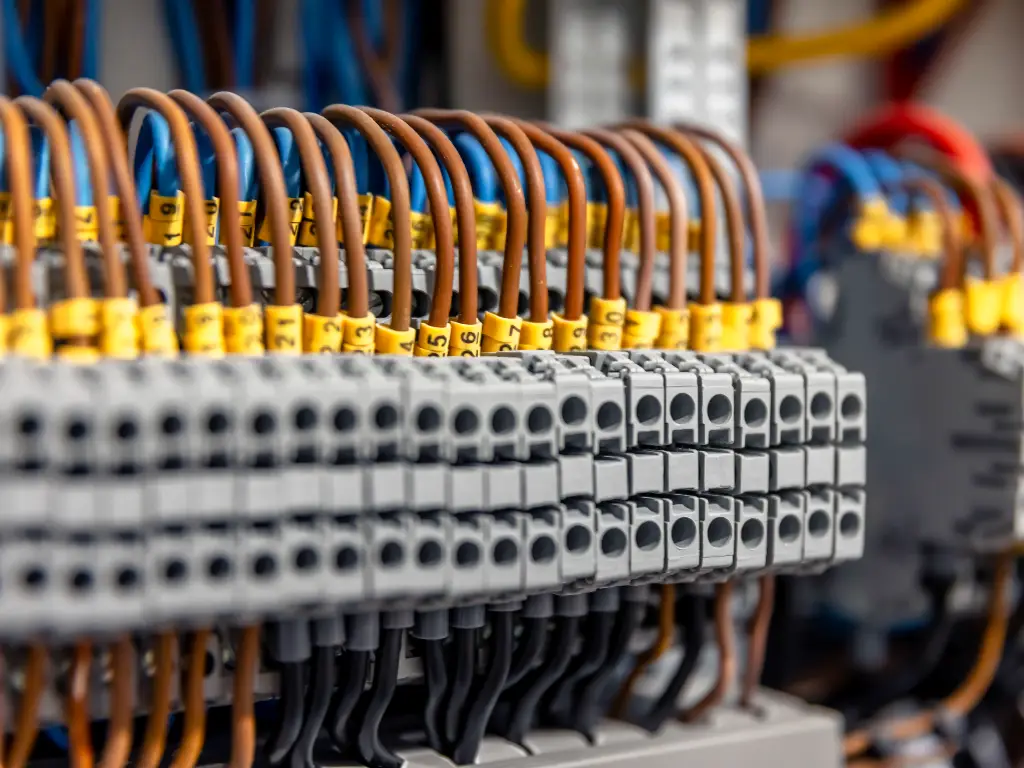

Blocs terminaux

Les borniers sont les points de connexion structurés entre le câblage de terrain et le câblage interne du panneau. Les blocs sont de haute qualité, comme les bornes à ressort, ce qui garantit que les connexions ne sont pas perdues pendant les vibrations des machines industrielles et que le signal n'est pas perdu occasionnellement.

Gaines métalliques

Les canaux en plastique fendus qui transportent les fils électriques à travers le panneau sont appelés goulottes de câblage. Ils gèrent le désordre du câblage, assurent la circulation de l'air pour le refroidissement et maintiennent le panneau en ordre. Le traçage des circuits nécessite une disposition structurée des fils pour faciliter le dépannage.

Systèmes de marquage

Les systèmes de marquage (étiquettes sur les fils et les bornes) sont importants pour la maintenance. La valeur de ces éléments est atteinte au stade de la maintenance. Le panneau n'est pas bien organisé et marqué, ce qui augmente considérablement le temps moyen de réparation (MTTR). Une identification claire permet de s'assurer que la logique complexe de l'automate programmable est correctement relayée aux capteurs et actionneurs sur le terrain, sans erreur.

Sélection stratégique des composants pour la fiabilité et l'efficacité

La conception d'un panneau de contrôle est un problème d'optimisation. L'objectif est de maximiser la sécurité de l'équipement, la fiabilité et la durée de vie du système et de réduire le coût global de possession. Ce coût ne correspond pas seulement à la nomenclature, mais aussi aux coûts d'approvisionnement, au temps consacré à l'assemblage du panneau de contrôle et aux procédures de maintenance futures.

La chaîne d'approvisionnement peut facilement devenir inefficace lorsque les ingénieurs s'approvisionnent en composants auprès d'une liste désordonnée de fournisseurs - les capteurs auprès de l'un d'entre eux, les blocs d'alimentation auprès d'un autre, les relais auprès d'un autre. Cela augmente les frictions administratives et le risque de problèmes de compatibilité.

Une approche rationnelle de la sélection des composants consiste à consolider l'approvisionnement auprès d'un fabricant global. OMCH illustre ce modèle intégré. En tant que fabricant spécialisé dans les commandes d'automatisation industrielle, OMCH fournit une source unifiée pour l'écosystème critique du panneau - allant de Alimentations industrielles et Relais à semi-conducteurs à Contacteurs et le champ Capteurs.

En s'approvisionnant auprès d'un fabricant qui a plus de 37 ans d'expérience et qui respecte les normes de l'Union européenne en matière de sécurité et de santé. Certifications CE, RoHS et CCC, Grâce à cette intégration verticale, les ingénieurs peuvent garantir une qualité constante sur l'ensemble de la chaîne de contrôle. Cette intégration verticale simplifie la gestion de la chaîne d'approvisionnement et garantit que les composants sont conçus pour fonctionner de manière cohérente.Visitez notre catalogue pour découvrir nos solutions complètes en matière d'alimentation, de protection et de contrôle.