Avec le développement rapide de l'industrie 4.0, lorsque les algorithmes logiciels et l'informatique en nuage sont sous les feux de la rampe, le fondement physique de l'automatisation n'a pas changé : composants électromécaniques. Ces pièces électromécaniques sont les héros méconnus de l'industrie manufacturière, la clé du cerveau numérique d'un système de contrôle et du muscle physique d'une machine.

Les composants électromécaniques ne sont pas seulement liés à la connexion de fils ; ils sont liés à la gestion de la fiabilité, de la sécurité et de l'optimisation des chaînes d'approvisionnement dans un marché plus volatile. Des appareils médicaux de précision aux grandes machines industrielles, leur utilité couvre un large éventail d'applications.

Ce guide ne se contente pas de donner les définitions des manuels. Il aborde les aspects physiques de ces composants, analyse les différences entre les options électromécaniques et les options à semi-conducteurs, et propose un cadre de sélection et de dépannage testé sur le terrain.

Définir les composants électromécaniques : Principes et fonctions de base

Dans sa forme la plus simple, un composant électromécanique est un dispositif qui exécute une tâche électrique au moyen de pièces mobiles, ou qui exécute une tâche électrique au moyen d'un signal électrique. C'est ce qui en fait l'interface de tout système électronique.

Bien qu'un microprocesseur puisse traiter des informations sous la forme de portes logiques (0 et 1), il ne peut pas déplacer physiquement un tapis roulant ou détecter un paquet sur une ligne sans assistance. Cette assistance est fournie par des composants électromécaniques. Ils fonctionnent selon un principe de conversion :

- Entrée: La circulation d'un courant électrique ou d'un signal de tension.

- Processus : Création d'un champ magnétique ou d'une force physique.

- Sortie: Contact physique, mouvement mécanique ou commutation électrique.

Ou l'inverse (avec des interrupteurs et des générateurs) :

- Entrée: La force mécanique (une presse à doigts ou une limite de machine).

- Processus : Transport physique d'éléments conducteurs.

- Sortie: La fermeture ou la coupure d'un circuit électrique.

Composants électromécaniques et composants électroniques : Comprendre la différence

Dans l'ingénierie contemporaine, il est courant de confondre les composants électroniques (tels que les transistors, les circuits intégrés et les diodes) et les composants électromécaniques. La différence est cruciale dans le choix des composants, en particulier dans des conditions industrielles sévères.

Les composants électroniques contrôlent les circuits électroniques en se basant sur le mouvement des électrons à travers les semi-conducteurs sans pièces mobiles. Les composants électromécaniques, quant à eux, sont basés sur la masse physique et le mouvement. Bien que la technologie des semi-conducteurs s'améliore, les dispositifs électromécaniques restent supérieurs dans certaines applications à forte charge et à sécurité critique.

Tableau de comparaison : Electromécanique vs électronique (état solide)

| Fonctionnalité | Composants électromécaniques (relais, interrupteurs) | Composants électroniques/solides (transistors, SSR) |

| Principe de fonctionnement | Mouvement physique des contacts/armatures. | Flux d'électrons dans un matériau semi-conducteur. |

| Pièces mobiles | Oui (susceptible de s'user avec le temps). | Non (durée de vie mécanique infinie). |

| Manutention des charges | Excellent pour les surtensions/intensités élevées. | Sensible aux surtensions/courants ; nécessite des dissipateurs thermiques. |

| Isolation électrique | Isolation galvanique complète (vide d'air). | Isolation limitée (il existe un courant de fuite). |

| Résistance des contacts | Très faible (milli-ohms), pas de chute de tension. | Résistance plus élevée, entraînant une chute de tension et de la chaleur. |

| Durabilité | Vulnérable aux chocs/vibrations. | Très résistant aux chocs et aux vibrations. |

| Coût | Généralement plus faible pour les commutations de haute puissance. | Coût plus élevé par ampère de capacité de commutation. |

| Cas d'utilisation clé | Déconnexions de sécurité, démarrage de moteurs lourds, automatisation générale. | Commutation à grande vitesse, commande PWM, traitement logique. |

Principaux types de composants électromécaniques dans l'industrie moderne

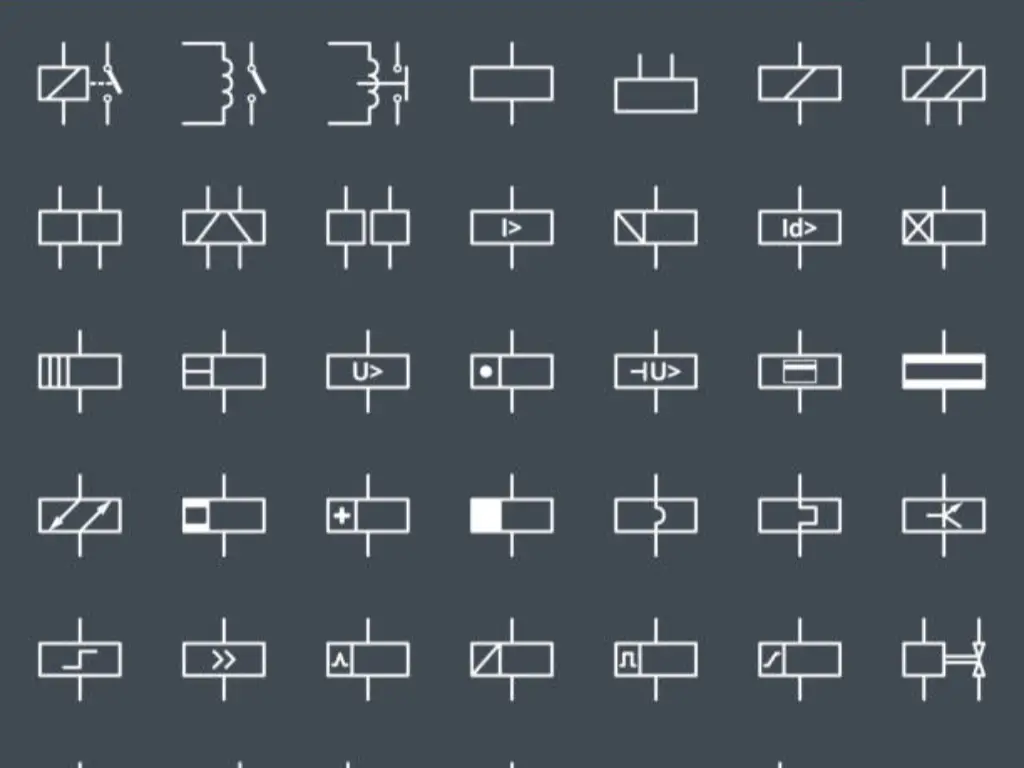

Le terme "pièces électromécaniques" englobe un vaste écosystème de composants. Afin de simplifier l'approvisionnement et la conception, nous classons ces composants en quatre familles fonctionnelles : Commutation, Contrôle, Entraînement et Connexion.

Composants de commutation (interrupteurs et relais)

Ce type est le décideur du circuit physique. Il comprend des équipements qui ouvrent ou ferment des circuits en réponse à des stimuli externes.

- Relais : Le cheval de bataille de l'automatisation. Une armature physique est tirée par une bobine électromagnétique pour établir des contacts. Ils offrent l'isolation nécessaire entre les circuits de commande à basse tension (tels qu'un automate 24V) et les circuits d'alimentation à haute tension (tels qu'un moteur 220V).

- Interrupteurs de fin de course : Il s'agit de dispositifs électromécaniques qui identifient la présence ou l'absence d'un objet par contact physique. Ils sont appréciés parce qu'ils sont insensibles au bruit électrique (EMI), contrairement aux capteurs optiques.

- Boutons-poussoirs et interrupteurs : L'interface homme-machine (IHM). Bien que des écrans tactiles soient utilisés, un bouton physique d'arrêt d'urgence (E-Stop) est une exigence de conformité en matière de sécurité qui est électromécanique.

Composants de contrôle (capteurs et encodeurs)

Ces éléments sont renvoyés au système, transformant les états physiques en informations électriques.

- Encodeurs : Ils sont utilisés pour mesurer la position d'un arbre en rotation. L'interaction électromécanique au sein du codeur informe le bras du robot de sa position dans un système d'asservissement.

- Capteurs de proximité : Bien qu'il s'agisse de dispositifs à l'état solide, ils sont souvent classés dans la catégorie des pièces électromécaniques car ils remplacent directement les interrupteurs de fin de course mécaniques. Dans les nomenclatures modernes, ils représentent l'évolution “sans contact” de la logique de commutation traditionnelle.

- Minuteries et compteurs : Les compteurs électromécaniques classiques sont dotés de roues dentées qui suivent les événements et stockent les données même lorsque l'alimentation est coupée, une caractéristique que les mémoires numériques doivent reproduire à l'aide de piles.

Composants d'entraînement (moteurs et solénoïdes)

Ce sont les muscles qui transforment l'énergie électrique en travail mécanique.

- Solénoïdes : Actionneurs linéaires qui utilisent un champ magnétique pour pousser ou tirer un plongeur. Ils sont largement utilisés dans les systèmes d'alimentation en fluide (électrovannes) pour réguler le débit d'air ou le fluide hydraulique.

- Moteurs : Moteurs à courant continu, à courant alternatif ou moteurs pas à pas. Tous ces moteurs sont basés sur le principe de l'interaction électromagnétique pour générer un couple.

- Les fans : Les ventilateurs sont souvent négligés, mais les ventilateurs de refroidissement électromécaniques sont essentiels à la gestion thermique des armoires électriques.

Composants de connexion (connecteurs et bornes)

Les connecteurs sont des systèmes conçus mécaniquement, bien qu'ils soient généralement passifs. Ils doivent être électriquement continus même en cas de vibrations, de dilatation thermique et d'oxydation.

- Blocs terminaux : La norme de câblage industriel.

- Connecteurs robustes : Ils sont utilisés dans la conception de machines modulaires pour permettre la déconnexion rapide des câbles d'alimentation et de données.

- Cosses et accessoires : Ils sont nécessaires pour assurer une terminaison à faible résistance.

Les 5 premiers fournisseurs de composants électromécaniques

La sélection des spécifications est aussi importante que l'approvisionnement en pièces électromécaniques fiables. Le marché est divisé entre les distributeurs à grande échelle et les fabricants spécialisés. Les cinq entités les plus influentes sur la chaîne d'approvisionnement mondiale sont les suivantes :

1. TEConnectivité (Suisse / USA)

TE Connectivity est une entreprise technologique multinationale réputée pour concevoir et produire des solutions de connectivité et de capteurs qui fonctionnent dans les environnements les plus extrêmes. Depuis plus de 75 ans, TE est le partenaire d'ingénierie privilégié des industries des secteurs de l'automobile et de l'aérospatiale, ainsi que de l'automatisation industrielle et de la communication de données. Leurs éléments sont omniprésents, car ils constituent la base de la transmission de l'énergie, des données et des signaux dans les systèmes critiques du monde entier.

- Harsh Environnement Le leadership : Des compétences inégalées dans le développement de connecteurs et de capteurs capables de résister à des températures extrêmes, aux vibrations, à la pression et à l'humidité.

- Vaste portefeuille : Fournit l'une des gammes de produits les plus étendues au monde, notamment des connecteurs à usage intensif, des relais, des gaines thermorétractables et des dispositifs de protection des circuits.

- Innovation en matière d'ingénierie : Ils investissent massivement dans la R&D afin de ne pas imiter les normes industrielles (telles que les connecteurs DEUTSCH), mais de les définir.

- Soutien mondial : Un vaste réseau mondial d'équipes d'ingénierie et d'assistance disposant d'une expertise locale dans pratiquement toutes les régions.

2. Schneider Electric (France)

Schneider Electric est l'expert international incontesté en matière de gestion de l'énergie et d'automatisation. Schneider se distingue des autres fournisseurs de composants, car il accorde une grande attention à l'aspect énergétique de l'électromécanique. Ils sont la meilleure option en matière de distribution d'énergie basse tension et de contrôle industriel, offrant des écosystèmes intégrés qui intègrent la fiabilité du matériel avec les fonctionnalités logicielles actuelles (EcoStruxure) pour stimuler la transformation numérique dans la fabrication et l'infrastructure.

- Autorité de commutation de puissance : Contacteurs (série TeSys), disjoncteurs pour moteurs et relais de surcharge pour l'industrie lourde.

- Durabilité et sécurité : Innovateurs du label “Green Premium”, qui garantit que les produits respectent des normes environnementales strictes et des normes de sécurité (classification SIL).

- Intégration de l'IdO : Leurs composants sont compatibles avec l'architecture EcoStruxure et peuvent être surveillés à distance et faire l'objet d'une maintenance prédictive.

- Disponibilité mondiale : Grâce à un vaste réseau de distribution, les composants de remplacement courants, tels que les disjoncteurs et les boutons, sont disponibles sur étagère pratiquement partout dans le monde.

3. OMCH (Chine)

Depuis sa création en 1986, OMCH est passé du statut de fabricant de niche à celui de fournisseur de solutions complètes d'automatisation industrielle et de produits électriques à basse tension. OMCH combine la R&D, la fabrication et la vente au sein d'une installation moderne de 8 000 mètres carrés équipée de 7 lignes de production de pointe. L'entreprise se distingue en offrant la profondeur d'un fabricant spécialisé et l'étendue d'un distributeur, desservant plus de 72 000 clients dans plus de 100 pays, en mettant l'accent sur une grande fiabilité et la stabilité de la chaîne d'approvisionnement.

- “Ecosystème de composants ”à guichet unique" : Une vaste collection de plus de 3 000 UGS couvrant presque tous les sous-systèmes, y compris les capteurs (de proximité/photoélectriques), les relais, les alimentations à découpage, les pneumatiques et les commandes de mouvement.

- Avantage direct du fabricant : OMCH possède ses propres installations de fabrication, ce qui garantit un contrôle strict de la qualité (ISO9001, CE, CCC, RoHS) et des structures de prix compétitives par rapport aux sociétés commerciales.

- Portée mondiale et conformité : Les produits sont certifiés conformes aux normes internationales de la CEI et sont exportés vers plus de 100 régions grâce à un solide réseau logistique permettant de livrer les produits rapidement.

- Assistance Agile 24/7 : La philosophie “Le client d'abord”, avec une réponse technique 24 heures sur 24 et 7 jours sur 7, permet de fournir une assistance continue, de la sélection des produits au service après-vente.

- Fiabilité établie : 40 ans d'histoire soutenus par une politique de garantie d'un an et des tests intensifs (entrée/processus/sortie) pour assurer la cohérence.

4. Amphenol Corporation (États-Unis)

Amphenol est l'un des principaux concepteurs, fabricants et distributeurs de connecteurs électriques, électroniques et à fibres optiques au monde. Bien qu'elle soit en concurrence étroite avec TE, Amphenol est surtout connue pour son agilité et son orientation spécialisée vers les systèmes d'interconnexion à haute performance. L'entreprise s'est développée grâce à des acquisitions stratégiques qui lui ont permis de fournir des infrastructures militaires, aérospatiales et Internet à haut débit hautement spécialisées, ainsi que des solutions industrielles.

- Spécialisation en interconnexion : Spécialisation dans les connecteurs et les assemblages de câbles, allant des interfaces micro-miniatures aux interconnexions industrielles de haute puissance.

- Performance des données à grande vitesse : Un pionnier des connecteurs de fond de panier et des solutions d'E/S à haut débit nécessaires aux centres de données modernes et aux réseaux IoT industriels.

- Mil-Spec Heritage : Des années de service aux industries militaire et aérospatiale se traduisent par des produits industriels extrêmement robustes et fiables.

- L'innovation décentralisée : Leur structure organisationnelle particulière permet aux différentes divisions d'innover rapidement et de développer des solutions sur mesure pour répondre aux besoins particuliers des clients.

5. OMRON Corporation (Japon)

OMRON est une société multinationale leader dans le secteur de l'automatisation, fondée sur sa technologie fondamentale “Sensing & Control + Think”. OMRON jouit d'une réputation légendaire en termes de précision et de fiabilité des composants électromécaniques. OMRON tend à être la norme par défaut pour les composants de contrôle dans la construction de machines, en particulier ses relais et ses commutateurs qui sont conçus pour effectuer des milliards d'opérations sans défaillance.

- Domination du marché des relais : Leurs relais à usage général (tels que les séries MY et LY) constituent la norme de fiabilité dans l'industrie et sont utilisés dans des panneaux de contrôle dans le monde entier.

- Précision de détection : Production mondiale d'interrupteurs électromécaniques (interrupteurs de fin de course, micro-interrupteurs) et de capteurs haut de gamme de grande précision.

- Automatisation complète de l'usine : Les composants sont conçus pour être en parfaite harmonie avec les automates et les contrôleurs de mouvement OMRON, ce qui facilite l'intégration du système.

- Miniaturisation : Pionnier dans le développement de petits composants à haute densité qui permettent de conserver un espace précieux dans les armoires de commande et les cartes de circuits imprimés.

Ingénierie des extrêmes : Science des matériaux et durabilité environnementale

Lorsqu'un composant électromécanique tombe en panne, ce n'est pas à cause de la logique de conception, mais presque toujours à cause de l'environnement. Les composants standard sont conçus pour fonctionner dans des conditions similaires à celles d'un bureau, alors que la réalité industrielle est faite de chaleur, de poussière et de vibrations.

- Contacter la science des matériaux Le point de contact est le cœur de tout relais ou interrupteur.

- Argent-Nickel (AgNi) : Charges générales, ne transfère pas de matériaux.

- Oxyde d'argent-étain (AgSnO2) : L'étalon-or pour les courants d'appel élevés (tels que les pilotes de LED ou les moteurs) puisqu'il n'y a pas de soudure par contact (stick).

- Placage d'or : Nécessaire dans les “circuits secs” (signaux logiques à faible tension/courant). Les contacts en argent peuvent s'oxyder et former une couche isolante qui ne peut pas être percée par un signal de 5 V. L'or ne s'oxyde pas, ce qui garantit l'intégrité du signal. L'or ne s'oxyde pas et garantit l'intégrité du signal.

- Indices de protection (IP) Les pièces mécaniques contiennent des parties mobiles, ce qui implique qu'elles contiennent des espaces.

- IP40 : Résistant aux doigts, la poussière peut s'infiltrer. Convient à une armoire de commande intérieure.

- IP67 : Ils sont étanches à la poussière et peuvent être immergés temporairement. Les interrupteurs de fin de course doivent être montés directement sur les centres d'usinage où il y a des projections de liquide de refroidissement.

- Fermeture hermétique : Dans les environnements explosifs (ATEX) ou à haute teneur en soufre, les composants doivent être hermétiquement scellés pour éviter la corrosion de la mécanique interne.

- Résistance aux vibrations Les dispositifs électromécaniques sont massifs. L'armature d'un relais peut physiquement vibrer lorsqu'elle est fermée sous l'effet de fortes vibrations (par exemple, sur une presse d'emboutissage) et émettre un signal erroné. Pour éviter ces vibrations, les fabricants de haute qualité utilisent des ressorts de rappel plus puissants et des armatures équilibrées.

Applications critiques dans le domaine de l'automatisation et de la fabrication

Les nerfs et les muscles de l'atelier sont des pièces électromécaniques. Voici les applications critiques des systèmes électromécaniques dans l'automatisation de la vie réelle :

1. L'armoire de commande (distribution de l'énergie) Dans le cerveau de la machine, des blocs d'alimentation sur rail DIN (transformant le courant alternatif en courant continu de 24 V) alimentent le système. Des disjoncteurs (MCB) sont utilisés pour se prémunir contre les surcharges, et des relais d'interface sont utilisés pour séparer les sorties sensibles de l'automate et les dispositifs de terrain.

2. La chaîne de montage (transport) Des capteurs photoélectriques sont utilisés pour détecter la position des produits lors de leur passage sur la ligne. Les produits défectueux sont poussés dans des bacs de rejet par des cylindres pneumatiques (actionnés par des électrovannes). Les moteurs des convoyeurs sont équipés d'encodeurs pour assurer une synchronisation précise de la vitesse.

3. Systèmes de sécurité Les boutons d'arrêt d'urgence et les interrupteurs de fin de course de sécurité sur les portes des cages constituent la solution de secours câblée dans les zones où la sécurité est essentielle. En cas de défaillance du logiciel, ces interrupteurs électromécaniques coupent physiquement l'alimentation, ce qui est sans danger pour les opérateurs.

Guide de sélection stratégique : 5 facteurs au-delà de la tension nominale

La plupart des ingénieurs s'arrêtent à 24 V DC, 10 ampères. C'est là que les défaillances commencent. Pour choisir un composant qui durera 10 ans plutôt que 10 mois, vous devez tenir compte de ces cinq facteurs plus profonds :

- Type de charge (Le tueur silencieux)

- Charge résistive (chauffages) : Facile à commuter. Le courant augmente et diminue immédiatement.

- Charge inductive (moteurs, solénoïdes) : Dangereux. Lorsque vous éteignez une charge inductive, elle riposte en produisant une énorme pointe de tension (Back EMF) qui peut provoquer un arc électrique entre les contacts. Règle : Lorsque vous changez de moteur, réduisez de moitié le déclassement de votre relais ou assurez-vous qu'il est conçu pour être utilisé dans les catégories AC-3.

- Durée de vie électrique ou mécanique Un interrupteur peut être spécifié pour 10 millions d'opérations mécaniques, mais seulement 100 000 opérations électriques (à pleine charge). Planifiez votre calendrier de maintenance en fonction de la courbe de vie électrique, et non de la courbe mécanique.

- Fréquence de fonctionnement Les dispositifs électromécaniques sont physiquement massifs et ne peuvent pas changer à l'infini. Lorsque vous avez besoin d'une fréquence de commutation supérieure à 1 ou 2 fois par seconde, un relais à semi-conducteurs est nécessaire. Les relais mécaniques subissent une accumulation de chaleur et une usure des ressorts en raison des cycles rapides.

- Le “microclimat” environnemental” Ne vous contentez pas de vérifier la température de la pièce, vérifiez la température du panneau. Les relais produisent de la chaleur. Lorsqu'ils sont surchargés sans ventilation, la température intérieure peut être supérieure à la capacité d'isolation de la bobine, ce qui provoque des courts-circuits.

- Sécurité de la chaîne d'approvisionnement Pouvez-vous obtenir la pièce en 6 mois ? Comme l'ont montré les récentes pénuries mondiales, la dépendance à l'égard d'un seul fournisseur européen peut entraîner l'arrêt de la production. Les stratégies consistent à choisir des partenaires comme OMCH qui offrent une large disponibilité des stocks afin d'atténuer ce risque.

Modes de défaillance courants : Pourquoi les composants tombent en panne sur le terrain

Pour faire durer les choses, il faut d'abord savoir les casser.

1. Le soudage par contact (la défaillance de la “prise en charge”) En raison d'un courant d'appel important (par exemple, lors du démarrage d'un gros moteur). L'arc électrique fusionne les contacts en argent et les fait fondre. La machine ne s'arrête pas, même si l'on appuie sur le bouton d'arrêt.

- Remède : Remplacer les contacteurs par des contacteurs dotés de matériaux de contact spéciaux (AgSnO2) ou de limiteurs de courant d'appel.

2. Brûlure de la bobine (défaillance “morte”) En raison d'une surtension ou d'une sous-tension. Lorsque 18 V sont appliqués à une bobine de 24 V, il se peut qu'elle ne s'enroule pas complètement et que la bobine surchauffe en luttant contre le ressort. En revanche, une tension de 30 V incinérera l'isolation.

3. Oxydation par contact/encrassement Dans un environnement très humide ou chargé en silicone, un revêtement isolant se développe sur les contacts. Le relais émet un clic, mais l'électricité ne circule pas.

- Remède : Des relais scellés (étanches) ou des contacts bifurqués (divisés) doivent être utilisés pour améliorer la fiabilité des connexions.

Dépannage des composants électromécaniques : Un guide pratique sur le terrain

Vous n'avez pas le temps d'échafauder des théories lorsqu'une machine tombe en panne. Pour diagnostiquer les problèmes électromécaniques, suivez la procédure suivante :

Étape 1 : Le test du “clic” (auditif) Déclenchez l'appareil. Entendez-vous le clic de l'armature ?

- Pas de clic : Il s'agit probablement de l'entrée (la bobine ne reçoit pas de courant) ou de l'actionneur (la bobine a brûlé ou s'est bloquée).

- Oui Cliquez : Les éléments mécaniques sont en mouvement. Le problème vient probablement de la sortie (contacts brûlés/oxydés).

Étape 2 : Mesure de la chute de tension (méthode professionnelle) La continuité (mode bip) ne doit pas être mesurée avec un multimètre. Un contact peut émettre un bip mais pas sous charge.

- Procédure : Connecter le circuit sous tension, l'interrupteur FERMÉ, mesurer la tension à travers les contacts de l'interrupteur.

- Résultat : Elle doit être proche de 0V. Lorsque vous lisez 2V, 5V ou plus à travers un interrupteur fermé, la résistance interne est excessive. Remplacez le composant.

Étape 3 : Inspection visuelle de l'arc électrique Examinez le boîtier transparent des relais. S'il y a de la suie noire à l'intérieur, cela signifie que les contacts sont très usés en raison de la formation d'arcs électriques. Cela indique que la charge est trop inductive ou que le relais est trop petit.

Tendances futures : Miniaturisation et intégration de l'IdO

Le monde des composants électromécaniques n'est pas stagnant. Il évolue pour répondre aux besoins des usines intelligentes.

- Composants hybrides Nous assistons à l'émergence de dispositifs hybrides qui sont à la fois solides et intelligents en termes de contacts électromécaniques et d'électronique respectivement. Par exemple, les contacteurs qui utilisent un microprocesseur pour ajuster le point de passage à zéro du courant alternatif afin de maximiser le temps entre les commutations pour minimiser les arcs électriques et multiplier la durée de vie par 10.

- Capteurs prêts pour l'IdO Les capteurs ne sont plus tout ou rien. Les capteurs actuels (tels que ceux développés dans les laboratoires de R&D de l'OMCH) commencent à fournir des services IO-Link, non seulement la détection, mais aussi l'état de santé, la température et la force du signal au contrôleur central.

- Haute densité Miniaturisation La taille des composants doit être réduite car les armoires de commande sont de plus en plus petites. La tendance est aux relais d'interface minces (6 mm de large) et aux blocs de jonction à haute densité afin d'obtenir le maximum de fonctionnalités par millimètre carré de rail DIN.

Conclusion

L'interface entre le monde numérique et le monde physique est l'interface à long terme des composants électromécaniques. Bien que les lois de la physique restent les mêmes, la qualité, la fiabilité de la chaîne d'approvisionnement et la spécificité de l'application sont plus importantes que jamais. Les ingénieurs peuvent créer des systèmes capables de résister à l'épreuve du temps en allant au-delà des simples valeurs nominales et en apprenant la science des matériaux et les modes de défaillance.