Les propriétaires de petites entreprises pensent souvent que l'amélioration des processus de fabrication passe par l'installation d'énormes systèmes d'automatisation des chaînes de montage dans les usines. Lorsqu'ils pensent aux chaînes de montage, ils imaginent des kilomètres de tapis roulants, des bras robotisés hautement coordonnés et des usines qui fonctionnent toutes seules, tout en respectant scrupuleusement les procédures de sécurité. Cette image est intimidante et, franchement, elle semble coûteuse et hors de portée.

Mais la vérité sur la fabrication moderne ne se trouve pas dans les installations d'un milliard de dollars des conglomérats automobiles ou des géants de l'électronique grand public. Elle se trouve dans les petits ateliers et les usines de taille moyenne qui forment l'épine dorsale de la chaîne d'approvisionnement mondiale.

Pour les entreprises que nous servons, l'automatisation ne consiste pas à remplacer les humains par des machines. Il s'agit de fournir à votre personnel de meilleurs outils pour réduire les coûts de main-d'œuvre. Il ne s'agit pas de dépenser des millions, mais de dépenser judicieusement l'argent dont vous disposez. Ce guide s'adresse aux fabricants pragmatiques. Il encourage à se concentrer sur l'aspect pratique, l'évolutivité et l'automatisation de la chaîne de montage que votre entreprise et votre budget peuvent supporter.

Les petites entreprises peuvent-elles se permettre l'automatisation ? Briser les mythes sur les coûts

L'automatisation est souvent perçue comme ayant deux extrêmes : soit vous avez un processus entièrement automatisé avec des robots et des logiciels avancés, soit vous avez un processus entièrement manuel avec des travailleurs sur le terrain. Les propriétaires de petites entreprises sont souvent bloqués par le mythe du coût de l'automatisation - la crainte que l'investissement initial soit insurmontable sans une planification minutieuse.

La compréhension de l‘’automatisation à faible coût" (ACL) peut aider à surmonter cet obstacle. L'ACL s'intéresse à des systèmes moins complexes et moins coûteux tout en promouvant un coût unitaire faible et en mettant l'accent non plus sur l'achat d'un système entièrement intégré, mais sur la recherche de systèmes d'assemblage abordables. Il est important de noter que l'objectif des petites et moyennes entreprises (PME) est rarement de parvenir à une automatisation robotique complète. Le plus souvent, l'objectif est de parvenir à une automatisation partielle et à un modèle hybride.

Dans le modèle hybride, l'automatisation est utilisée pour effectuer les tâches d'assemblage qui exigent que la même action soit réalisée des milliers de fois sans fatigue, comme l'application d'une pression uniforme sur les vis ou l'identification de minuscules défauts, garantissant ainsi un produit final de haute qualité. Parallèlement, les compétences d'un travailleur humain sont utilisées pour l'adaptabilité, l'esprit critique et la gestion de variables moins prévisibles.

Dès que vous commencez à intégrer des outils rentables au lieu de chercher des machines pour remplacer vos travailleurs, les dépenses globales diminuent considérablement. Vous n'achetez pas une toute nouvelle usine, mais des capteurs, des relais et des actionneurs simples qui font partie de l'internet des objets pour améliorer les systèmes de production dont vous disposez déjà. Ce n'est pas seulement rentable ; cela réduit les coûts opérationnels et améliore le retour sur investissement que les propriétaires de PME d'automatisation doivent constater pour justifier le changement.

4 éléments clés à prendre en compte avant d'automatiser votre ligne

Avant d'acheter un seul capteur ou un seul moteur, vous devez examiner votre processus de production d'un œil honnête et critique. L'automatisation est un amplificateur. Si vous automatisez un processus efficace, le rendement s'améliore. Si vous automatisez un processus chaotique, vous créez simplement le chaos plus rapidement.

Pour découvrir l'approche commerciale la plus appropriée, qu'il s'agisse d'acquérir un équipement spécifique ou de développer un processus d'assemblage adaptable, vous devez réellement évaluer ces quatre paramètres pour répondre à vos besoins de production.

| Facteur d'évaluation | Questions clés à poser | Implications pour l'automatisation |

| Caractéristiques du produit | La forme du produit est-elle cohérente ? Le matériau est-il rigide ou souple ? | Rigide : plus facile à automatiser. Souple : nécessite une manipulation humaine. |

| Structure du volume et du mélange | Fabriquez-vous des produits à haut volume et à faible mélange ou à faible volume et à haut mélange ? | Volume élevé : Justifie l'utilisation de machines dédiées. Forte mixité : Exige des exigences flexibles en matière d'automatisation. |

| Goulets d'étranglement des processus | Où le travail s'accumule-t-il ? S'agit-il d'assemblage, de test ou d'emballage ? | Vitesse : Nécessite une assistance mécanique. Précision : Nécessite une assistance sensorielle. |

| Automatisation de l'espace physique | Disposez-vous d'un espace au sol pour les cages de sécurité ? | Espace restreint : Nécessité d'une automatisation compacte, de type “tabletop”. |

Les 3 meilleures technologies d'automatisation pour un budget limité

Si vous avez prévu un budget d'investissement pour l'acquisition de nouveaux équipements, vous n'avez pas besoin de robots mobiles autonomes ou d'une ligne industrielle complète et massive. Il existe des technologies ‘intermédiaires’ conçues pour l'automatisation d'entrée de gamme, qui englobent des composants clés pour des opérations efficaces. Il s'agit d'unités autonomes conçues comme des solutions d'automatisation de table.

Robots collaboratifs (Cobots)

Contrairement aux robots industriels conventionnels qui peuvent nécessiter une programmation complexe et même des cages de sécurité, les robots collaboratifs sont conçus pour travailler à côté des personnes.

- L'application : Ils sont très utiles pour les opérations de “pick and place”, la manipulation de machines (machines CNC en boucle) ou l'empilage de boîtes à la fin d'une chaîne de production.

- L'avantage PME : Ils sont assez simples à reprogrammer. Si une ligne de produits change le mois prochain, le cobot peut être déplacé vers une autre station. Il s'agit du choix le plus coûteux de cette liste (entre $20.000 et $30.000 en moyenne), mais cette flexibilité vous offre une sécurité à long terme pour votre investissement.

Tables rotatives de table

Pour certaines opérations d'assemblage qui nécessitent de nombreuses petites étapes (par exemple, insérer une vis, mettre une rondelle, puis presser un bouchon), un convoyeur à bande linéaire peut en fait prendre beaucoup d'espace supplémentaire. Une station d'assemblage compacte basée sur une table rotative est plus adaptée à ces tâches précises.

- L'application : Déplaçant les pièces dans le sens des aiguilles d'une montre, une à la fois, dans un cercle à grande vitesse, une table rotative peut s'arrêter à des intervalles précis. Cela permet de monter des tournevis ou des distributeurs automatiques autour d'un moyeu central compact.

- L'avantage PME : La table rotative réduit l'espace au sol. Elle peut être installée sur un établi standard, mais permet une production quadruple par rapport à celle d'un seul opérateur. Elle réduit le temps d'assemblage et, à son tour, stabilise la production tout en réduisant le temps de cycle pour une plus grande efficacité.

Convoyeurs modulaires en profilés d'aluminium

Les convoyeurs en acier lourd utilisés dans l'industrie automobile n'ont plus lieu d'être. Les systèmes modernes utilisent un convoyeur peu coûteux en aluminium extrudé léger.

- L'application : Déplacement de pièces légères d'un poste à l'autre.

- L'avantage PME : Il s'agit de systèmes flexibles qui ressemblent à des jeux de construction pour les ingénieurs. Vous pouvez acheter des extrusions de longueur standard, les boulonner et, lorsque l'usine déménage l'année suivante, il est très facile de les démonter pour les reconfigurer. Ces systèmes sont au cœur de la stratégie de fabrication flexible.

Comment moderniser votre ligne existante avec des composants

Lorsque le budget nécessaire à l'achat de nouvelles machines n'est pas disponible, la meilleure solution consiste à moderniser l'équipement de la ligne existante. Vous pouvez rendre des machines “muettes” “intelligentes” en ajoutant des composants de systèmes de contrôle industriel tels qu'une alimentation sur rail DIN ou des capteurs spécifiques. Cela permet de s'approvisionner en composants d'automatisation en une seule fois plutôt que d'acheter de nouvelles machines.

C'est l'essence même de l'automatisation par le bricolage. Vous pouvez construire plus que l'automatisation ; en ajoutant des composants spécifiques, vous pouvez atteindre la fonctionnalité des machines coûteuses avec une intervention humaine minimale pour une fraction de l'investissement.

La mise à niveau “intelligente” des convoyeurs

La plupart des contrôles appliqués aux convoyeurs consistent à les faire démarrer et à les arrêter. La conséquence est que de nombreux convoyeurs fonctionnent en continu, gaspillant de l'électricité et perturbant la séquence des opérations, usant le moteur alors qu'aucun produit n'entre dans la ligne, et provoquant également des ‘embouteillages’ où les produits sont empilés derrière et endommagés.

- Composants nécessaires : Capteurs photoélectriquesmodernisation + Relais + Minuterie.

- La transformation : Fixez un capteur à l'extrémité du convoyeur. Lorsqu'un produit arrive à l'extrémité et bloque le capteur, une installation d'automatisation à relais temporisé arrête la bande. Le capteur s'efface et la bande redémarre automatiquement lorsque l'opérateur retire le produit.

- L'avantage : Vous obtenez une “logique d'accumulation” (contrôle automatique du trafic) sans écrire une seule ligne de code.

Stations de travail Poka-Yoke (à l'épreuve des erreurs)

L'assemblage manuel est entaché d'erreurs humaines. Les opérateurs peuvent oublier une rondelle ou mal aligner une pièce, ce qui entraîne des retours coûteux.

- Composants nécessaires : Détecteurs de proximité inductifs + Interrupteurs de fin de course + Indicateur Lumières.

- La transformation : Intégrer les capteurs dans le gabarit d'assemblage. Configurez la logique de manière à ce que la pince ne se ferme pas tant que tous les capteurs n'ont pas détecté la présence et l'alignement des pièces correctes. Si une pièce manque, la machine refuse de fonctionner et un voyant rouge s'allume.

- Avantage : vous garantissez la cohérence du produit et empêchez physiquement les défauts de se produire. Vous remplacez l'étape d'inspection post-production par l'assurance qualité en cours de processus.

Automatisation pneumatique à faible coût

Lorsque vous devez retirer un produit rejeté de la chaîne de production ou apposer une étiquette, et que vous n'avez pas les moyens d'acheter un bras robotisé, essayez ceci.

- Composants nécessaires : Cylindre pneumatique + Électrovanne + L'heure Relais.

- La transformation : Un capteur détecte et signale un relais temporisé qui active une électrovanne après un temps prédéterminé (par exemple 0,5 seconde). La valve s'ouvre et le cylindre sort et déplace la cible.

- L'avantage : En utilisant le séquençage temporel et la pression de l'air, vous pouvez simuler les actions d'un bras robotique qui est nettement moins cher (moins de $500), plus puissant et plus durable.

Une modernisation réussie repose sur l'intégration transparente de ces composants, et le fait de les acheter individuellement auprès de plusieurs fournisseurs peut constituer un casse-tête logistique. C'est là qu'OMCH transforme le complexe en simple. En tant que fabricant de systèmes d'automatisation industrielle complets, avec 38 ans d'héritage, Nous offrons une véritable solution d'approvisionnement unique. Que vous ayez besoin d'une alimentation à découpage stable pour piloter le système, de relais précis pour contrôler la logique ou de capteurs à haute sensibilité pour détecter votre produit. Notre équipe d'ingénieurs chevronnés se tient prête à analyser votre installation spécifique et à vous offrir des conseils sur mesure, afin que votre stratégie de modernisation ne soit pas une simple collection de pièces, mais une mise à niveau cohérente et fiable.

Stratégie de mise en œuvre étape par étape : Ramper, marcher, courir

Ne pas comprendre l'importance de procéder étape par étape est l'une des erreurs les plus graves qu'un chef d'entreprise puisse commettre. L'automatisation et la production de masse ne se font pas en une seule étape.

- Le crawl : La phase des données

Avant de commencer à modifier le mode de fonctionnement de votre entreprise, veillez à collecter des données en temps réel. Il est impossible d'améliorer quelque chose si vous ne pouvez pas en évaluer les performances. Utilisez des outils de production numériques de base et des capteurs pour savoir combien d'unités vous produisez par heure et quand surviennent les temps d'arrêt. La compréhension de ces données vous aidera à repérer les goulets d'étranglement et vous fournira des informations cruciales sur votre efficacité actuelle.

- Marche : La phase de l'île

Les données permettent de déterminer le goulot d'étranglement le plus douloureux de votre ligne. S'agit-il du poste d'emballage ? Est-ce le poste de forage ? Vous ne devez automatiser que ce poste. Créez ce que l'on appelle “l'île de l'automatisation”. Un bon exemple est l'ajout d'une visseuse automatique ou d'un distributeur semi-automatique que vous utilisez pour étiqueter le produit fini ou pour préparer de nouveaux produits. Cela permet à votre personnel de s'adapter aux nouveaux outils et vous permet d'obtenir un retour sur investissement rapide.

- Exécuter : la phase d'intégration

Lorsque plusieurs îlots d'automatisation fonctionnent bien, il est temps de relier l'ensemble de la chaîne. Prenez la sortie d'une station de forage et connectez-la à l'entrée d'une station d'emballage à l'aide d'un convoyeur modifié. Utilisez les stratégies SME d'intégration des automates pour gérer les commandes de démarrage et d'arrêt. C'est ainsi que vous parviendrez à fluidifier votre chaîne d'assemblage automatisée.

5 erreurs courantes d'automatisation commises par les petits fabricants

L'automatisation est une voie glissante, et les petits fabricants s'y engagent souvent avec l'intention d'entrer dans la voie rapide. Voici les cinq pièges et comment les éviter.

- L'automatisation à outrance

Vous pouvez remplacer le travail humain par une machine si la tâche ne requiert pas de compétences motrices fines, ne nécessite pas un jugement élevé et nuancé, et n'est pas quelque chose qui peut être fait facilement, à faible coût, par un humain. Par exemple, si vous envisagez d'automatiser un processus d'inspection visuelle parce que le processus manuel est trop lent, en utilisant une vision artificielle complexe ou une intelligence artificielle, vous automatisez avec une solution à retour sur investissement négatif.

- Ignorer la formation

L'automatisation d'un processus de travail requiert des compétences différentes de la part des équipes impliquées, non seulement au niveau de l'exploitation, mais aussi de la maintenance. Le simple fait d'acheter une machine automatisée et de ne pas adapter la formation de votre personnel de maintenance peut entraîner des déséquilibres. Vos techniciens doivent avoir reçu la formation nécessaire pour devenir du personnel de maintenance.

- Manque de normalisation

La variation est l'ennemi de l'automatisation. Si les vis entrantes ont des tolérances faibles - par exemple, une vis mesure 5 mm et la suivante 5,2 mm - votre chargeur automatisé va se bloquer. Il est essentiel de normaliser votre chaîne d'approvisionnement afin d'atténuer les problèmes de compatibilité avant d'automatiser l'assemblage.

- Surveiller la maintenance

Les outils manuels se cassent et sont remplacés. Les lignes automatisées s'usent. Si vous n'avez pas de programme de maintenance préventive - vérification des tensions, nettoyage des lentilles et resserrage des bornes desserrées - votre système coûteux se dégradera, ce qui souligne l'importance de la maintenance prédictive.

- Mauvaise sélection des composants

L'erreur la plus courante consiste à considérer les composants industriels comme génériques. Pour économiser quelques dollars, la plupart des chefs d'entreprise utilisent des composants de qualité commerciale et sont surpris lorsque leurs systèmes commencent à tomber en panne à cause des vibrations, des débris et du bruit électrique d'un atelier de production. L'environnement industriel est hostile. Pour maintenir la fiabilité, vous devez utiliser des composants spécialement conçus pour résister à cet environnement. Ils ne fuient pas, ne tombent pas en panne et ne provoquent pas de temps d'arrêt imprévus. C'est une fausse économie que d'économiser de l'argent sur un capteur bon marché si cela conduit à une ligne de production qui ne fonctionne pas de manière fiable.

Calculer le retour sur investissement de votre premier projet d'automatisation

Comment justifier cet investissement ? Si vous vous contentez d'utiliser les économies de main-d'œuvre, vous ne tenez pas compte de l'autre moitié de l'équation. Pour évaluer le retour sur investissement complet pour une petite entreprise, vous devez également évaluer l'impact de la stabilité de la production et du potentiel de croissance.

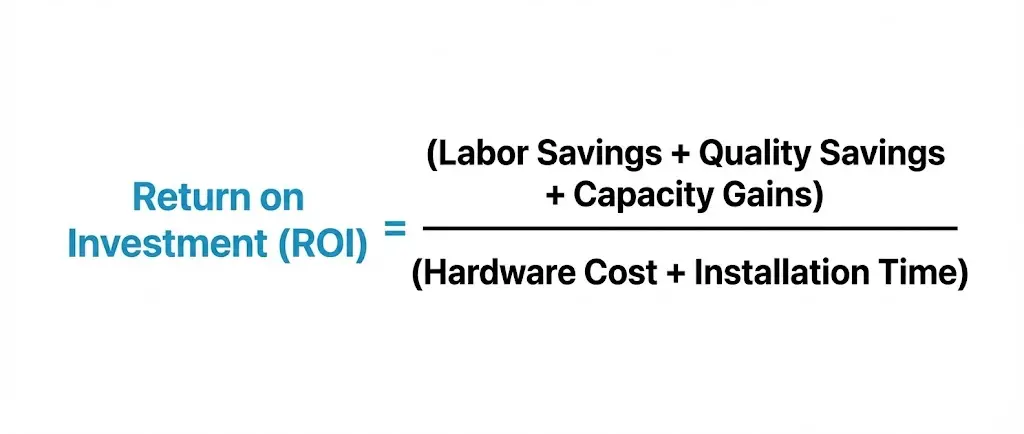

Pour calculer le véritable retour sur investissement d'une petite entreprise, utilisez la formule du retour sur investissement de l'automatisation :

À partir de cette ventilation, utilisez les facteurs identifiés pour calculer ceux qui alimentent réellement votre retour sur investissement :

| Composante ROI | Ce qu'il faut mesurer | La valeur des PME (pourquoi c'est important) |

| Économies de main-d'œuvre directe | Réduction du nombre d'heures de travail rémunérées pour des tâches répétitives et du nombre d'heures supplémentaires, ce qui permet d'améliorer l'efficacité des opérations. | La base de référence : C'est la mesure la plus évidente. Si l'installation d'un $500 permet d'économiser 4 heures de travail manuel par jour, le système est amorti en moins d'un mois. |

| Économies de qualité | Le coût des matériaux mis au rebut, des envois de retour et du temps administratif consacré au traitement des plaintes liées à la détection des défauts. | Le profit caché : Pour les PME, un mauvais lot peut mettre fin à une relation avec un client. Un capteur qui prévient les défauts permet d'économiser de l'argent qui n'apparaît jamais dans un bilan standard. |

| Gains de capacité | La production réalisée pendant les pauses déjeuner, les changements d'équipe ou après les heures de travail (fonctionnement sans surveillance) peut permettre d'augmenter le débit pour répondre aux demandes du marché. | Le moteur de la croissance : les humains ont des limites physiques, les machines n'en ont pas. Cette “capacité de pointe” vous permet d'accepter des commandes plus importantes, dans des délais serrés, que vous deviez auparavant refuser. |

| Total des investissements | Coûts du matériel (capteurs, blocs d'alimentation, relais) + Temps d'arrêt de l'installation + Temps de formation. | L'épreuve de vérité : C'est ici que la voie des composants l'emporte. Un rétrofit de $2 000 atteint un retour sur investissement positif 10 fois plus rapidement qu'un robot de $20 000, ce qui réduit considérablement votre risque financier. |

Conclusion : Construire une ligne intelligente à votre échelle

L'automatisation n'est pas réservée aux géants. Elle est accessible à toute personne désireuse d'examiner sa chaîne de production, de la décomposer en étapes et d'appliquer la bonne technologie au bon problème, afin de réduire la dépendance à l'égard du travail manuel.

Que vous achetiez un simple appareil de bureau ou que vous modernisiez un convoyeur vieux de trente ans, les principes sont les mêmes : commencez par le problème, respectez le processus et ne faites jamais de compromis sur la qualité des composants de base. Vos capteurs, alimentations et interrupteurs constituent le système nerveux de votre usine. Traitez-les avec l'importance qu'ils méritent.

Êtes-vous prêt à évaluer votre chaîne de production ? Si vous envisagez de moderniser votre installation pour la doter d'une chaîne de montage plus automatisée, ou si vous avez besoin de conseils sur les aspects suivants choisir les bons composants industriels, OMCH est là pour vous aider. Contactez nous dès aujourd'hui pour une consultation sur l'élaboration d'une solution d'automatisation adaptée à votre entreprise.