La réalité physique de l'IA industrielle

Le paysage industriel connaît actuellement une évolution sismique vers une fabrication “ autonome, flexible et zéro défaut ”, portée par la convergence de l'IA, de l'IoT et de l'edge computing. Selon une récente analyse du marché, l'élan est indéniable : Precedence Research prévoit que le marché mondial de l'IA atteindra $2,46 trillions d'ici 2030, le secteur manufacturier se développant à lui seul à un TCAC de 27,8% (Source : Recherche sur la précédence). Cette montée en puissance n'est pas simplement spéculative ; elle est alimentée par des gains d'efficacité tangibles. IoT Analytics indique que la maintenance prédictive (PdM) représente aujourd'hui 32% des investissements en IA industrielle, capables de réduire les temps d'arrêt des équipements de 20 à 50% (Source : IoT Analytics). En outre, l'adoption d'un contrôle visuel de la qualité piloté par l'IA a fait passer les taux de détection des défauts à plus de 95%, tandis que l'IA générative révolutionne les flux de travail de conception, compressant dans certains cas les cycles de développement de plusieurs semaines à quelques jours seulement.

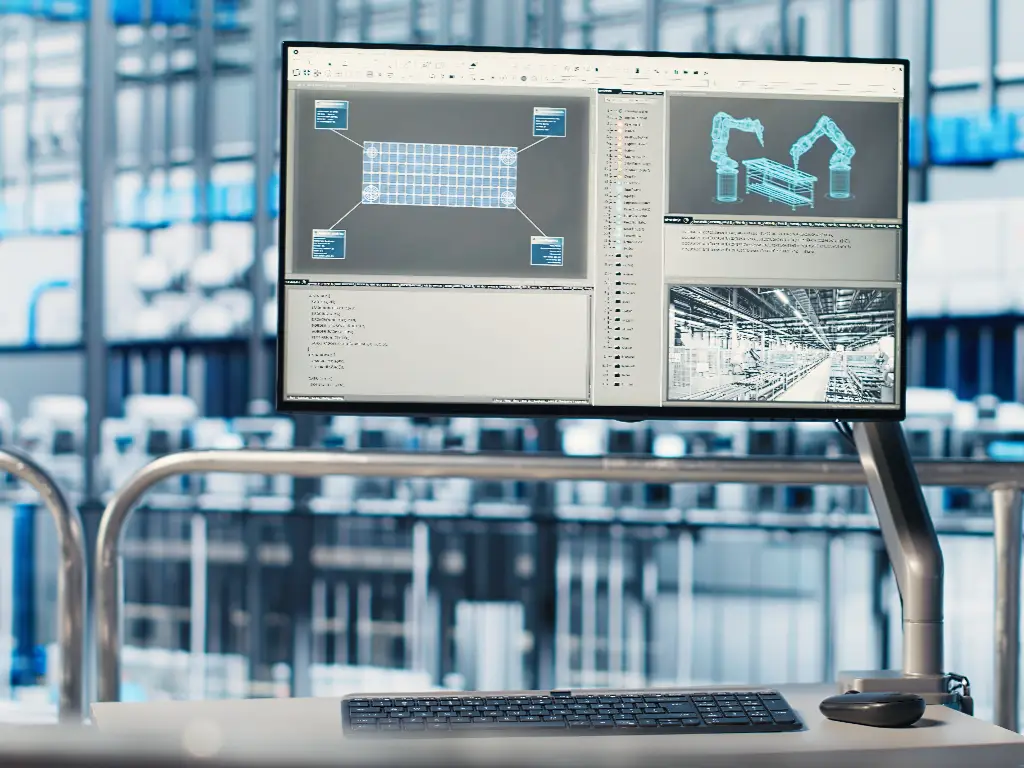

Alors que les usines passent de pilotes à point unique à des écosystèmes complets “AI + Digital Twin”, la promesse d'une chaîne de production auto-optimisée semble à portée de main. Bien que cela laisse présager un avenir de plus en plus automatisé, ce qui est souvent négligé dans le débat actuel sur l'IA pour l'automatisation industrielle est un fait fondamental très simple : le logiciel et le matériel sont mutuellement dépendants.

Pour connaître les cas d'utilisation et l'état de développement de l'IA dans le domaine industriel, vous pouvez consulter les blogs suivants :

| Source des ressources | Thème central | Lien |

| IBM | Aperçu stratégique de l'IA dans l'industrie manufacturière | Lire l'article |

| Éologique | Guide de mise en œuvre étape par étape | Lire le guide |

| Moyen (Eastgate) | Transformation des secteurs industriels | Lire l'article |

| Analyse de l'IdO | Perspectives et tendances du marché | Lire le rapport |

L'impératif du logiciel

Avant de plonger dans les rouages, nous devons reconnaître le pouvoir de transformation de la couche logicielle. Dans l'usine intelligente moderne, le logiciel joue le rôle de système nerveux central, englobant tout, depuis les modèles d'IA et d'apprentissage automatique qui pilotent la vision par ordinateur jusqu'aux algorithmes de maintenance prédictive qui prévoient les défaillances des équipements. Il s'étend aux jumeaux numériques utilisés pour simuler les flux de travail et à la logique complexe de l'informatique de pointe nécessaire à la prise de décision en temps réel. Cet écosystème numérique est responsable du traitement des flux de données complexes et de l'exécution du flux logique délicat de l'ensemble de la chaîne de production.

Mais la transition vers une usine définie par logiciel se fait rarement sans heurts. Les fabricants sont souvent confrontés à un profond conflit culturel et technique : la “mentalité matérielle” donne la priorité à la stabilité à long terme et aux produits finis, tandis que la “mentalité logicielle” exige une rapidité d'exécution. Les fabricants sont souvent confrontés à un profond conflit culturel et technique : la “mentalité matérielle” privilégie la stabilité à long terme et les produits finalisés, tandis que la "mentalité logicielle" exige une itération rapide et une livraison continue. Cette différence fondamentale crée des frictions lorsque les ingénieurs API traditionnels doivent collaborer avec les développeurs cloud, ce qui révèle un écart de compétences important. En outre, les entreprises éprouvent souvent des difficultés à s'adapter aux cycles de retour sur investissement à long terme des investissements en logiciels, tout en naviguant entre des responsabilités complexes en matière de souveraineté et de sécurité des données.

Étant donné l'immense difficulté de recruter des talents hybrides qui maîtrisent à la fois les protocoles de contrôle industriel et le développement cloud-native, les fabricants ne devraient pas tenter de parcourir ce chemin seuls. L'approche la plus pragmatique consiste plutôt à s'associer à des fournisseurs de solutions logicielles industrielles spécialisées. Plutôt que de constituer une équipe interne à partir de zéro, tirez parti de l'expertise d'intégrateurs établis qui peuvent combler le fossé entre l'informatique et l'OT.

Cependant, l'IA n'est pas de la magie. Il s'agit d'un système logique qui repose uniquement sur d'énormes volumes de données. L'automatisation intelligente échouera si les capteurs de vos lignes de production ne sont pas précis ou si l'alimentation électrique n'est pas stable. Pour créer une usine intelligente, il n'est pas nécessaire d'engager immédiatement un informaticien, mais de commencer par un examen minutieux des écrous, des boulons, des capteurs et des interrupteurs qui font fonctionner la chaîne.

Pourquoi les algorithmes échouent sans précision des entrées

L'informatique a un axiome fondamental, le principe GIGO : Garbage In, Garbage Out. Bien que cette idée soit aussi vieille que l'histoire de l'informatique, elle n'a jamais été aussi applicable qu'à l'ère de l'apprentissage automatique et du mélange des capacités de l'IA. La distinction fondamentale entre la programmation déterministe classique et l'IA probabiliste actuelle est la sensibilité des données. Un programme de contrôleur logique programmable (PLC) conventionnel est basé sur un chemin logique strict ; il est binaire, résistant et assez tolérant.

Un modèle d'IA - qu'il repose sur l'apprentissage par renforcement profond, l'apprentissage par renforcement interactif profond ou l'optimisation bayésienne - recherche des corrélations et des modèles subtils dans des données complexes et souvent hautement dimensionnelles, en particulier dans des environnements dynamiques. Cela nécessite des données pures et des systèmes flexibles. Si le processus de collecte des données est défectueux en raison de la mauvaise qualité des données des capteurs, même les jumeaux numériques les plus avancés ne parviendront pas à représenter la réalité.

Le coût caché du signal sonore

Le bruit du signal est le premier et le plus dangereux adversaire de la fiabilité de l'IA. L'atmosphère électrique des systèmes industriels actuels est désorganisée et résiste aux améliorations progressives. Les moteurs lourds sont allumés et éteints, et des courants d'appel massifs sont générés ; les entraînements à fréquence variable (EFV) découpent des formes d'onde pour réguler la vitesse ; et les équipements de soudage produisent des arcs. Toutes ces opérations provoquent de nombreuses interférences électromagnétiques (EMI) et radioélectriques (RFI).

À moins que les capteurs et les blocs d'alimentation utilisés dans le système ne soient convenablement blindés, mis à la terre ou dotés de circuits internes stables, ce bruit se propage dans le câble de signal. Un seuil de signal élevé peut faire en sorte qu'un pic de bruit ne soit pas pris en compte par les systèmes de contrôle industriel existants. Cependant, avec l'intégration de la technologie soutenant le développement de réseaux industriels sans fil robustes, à un modèle d'intelligence artificielle qui examine la forme d'onde du courant d'un moteur pour prévoir la défaillance d'un roulement, cette ondulation de l'alimentation électrique est une donnée.

Un modèle d'IA formé sur des données bruyantes est peu généralisable. Pire encore, lorsque l'inférence est effectuée, elle peut confondre les interférences électriques avec une anomalie de la machine. Il en résulte des faux positifs, c'est-à-dire la prédiction d'une panne alors qu'il n'y en a pas. Ce problème de précision des capteurs est aggravé par la dégradation du matériel et les effets des vibrations ; la dérive des capteurs causée par la dilatation thermique peut encore fausser l'analyse des données, ce qui a un impact sur des capacités telles que la navigation autonome. Lorsqu'un système d'IA tire trop souvent la sonnette d'alarme, il sera désactivé et l'investissement sera inutile.

Le phénomène de la dérive des données

Le second problème, plus malveillant, est la dérive des données associée à la dégradation des composants. Les modèles d'IA reposent sur l'hypothèse que l'environnement est relativement constant par rapport aux données d'apprentissage. Or, le matériel est physiquement altéré avec le temps.

Prenons le cas d'un capteur de proximité, utilisé pour suivre l'emplacement d'un bras robotique, qui met en évidence les capacités des systèmes robotiques tout en étant confronté à des défis informatiques. À cause des cycles de dilatation thermique, des vibrations qui desserrent le support ou du vieillissement des composants internes, le capteur commence à se déclencher quelques millisecondes plus tard qu'à l'état neuf. L'interrupteur sera toujours fonctionnel pour un contrôleur d'automatisation classique, car le signal finira par atteindre le contrôleur dans le délai imparti. Cette dérive apparaît à une IA qui analyse l'efficacité opérationnelle ou qui correspond à la robotique à grande vitesse comme un changement fondamental dans la vitesse du processus ou le comportement du matériau.

Lorsque les éléments physiques, les capteurs, les interrupteurs et les relais, ne présentent pas une répétabilité et une résistance environnementale élevées, ils constituent une variable d'incertitude. Ainsi, avant qu'une organisation n'aborde les questions critiques concernant les algorithmes, elle devrait parler de la pureté de ses données. Cette pureté est obtenue en rendant la production physique du signal aussi propre, précise et reproductible que possible, tout en gardant à l'esprit l'utilisation éthique des points forts de l'automatisation.

Matériel essentiel pour l'acquisition de données d'IA

Pour comprendre le lien profond entre l'IA industrielle et le matériel, nous pouvons utiliser une analogie biologique. Les parties industrielles sont les systèmes nerveux et circulatoire de l'algorithme d'IA. Un esprit brillant est inutile avec un corps défaillant, de même qu'un modèle d'IA sophistiqué est inutile sans apports physiques fiables tout en respectant les normes éthiques. Par conséquent, l'évaluation de ces éléments sous-jacents devrait constituer la phase initiale de tout plan de transformation numérique. Une infrastructure d'IA solide repose sur trois piliers matériels qui fournissent des données de haute fidélité :

- Les “yeux” : Les capteurs de précision

Le réseau de capteurs, qu'il s'agisse de capteurs inductifs, capacitifs ou photoélectriques, est la principale source de données. Ces capteurs de précision transforment le monde physique en 1 et 0. Dans le cas de l'IA, la répétabilité est la mesure clé. Si les capteurs de proximité se déclenchent à 10 mm aujourd'hui mais passent à 12 mm demain, l'IA y verra une anomalie. Pour soutenir les robots mobiles autonomes et les tâches complexes, les capteurs doivent fournir une vérité de terrain.

- Le “cœur” : Alimentations stables

Par rapport aux moteurs traditionnels, les passerelles de calcul en périphérie et les processeurs d'IA sont beaucoup plus fragiles. Ils fonctionnent à des tensions logiques faibles et ne peuvent tolérer une alimentation sale. Même une baisse temporaire de la tension ou le bruit d'une alimentation à découpage de qualité inférieure peut corrompre les paquets de données. Les alimentations stables servent de barrière entre l'énergie incontrôlable du réseau et le raisonnement fragile de l'IA.

- Le “toucher” : Vérification mécanique

Bien que les capteurs optiques soient rapides, ils sont sensibles au brouillard d'huile ou à la vapeur. Les interrupteurs de fin de course et les micro-interrupteurs sont des composants mécaniques qui donnent la vérité au sol. Ils fournissent une assurance physique, tactile, que quelque chose est à sa place. Ces interrupteurs sont fréquemment utilisés par les systèmes d'intelligence artificielle pour recouper les données des capteurs, afin de s'assurer que le modèle numérique est identique à la réalité physique.

Des fabricants tels que OMCH, La qualité holistique de cette couche physique est au cœur des préoccupations de la société, qui s'appuie sur 38 ans d'expérience dans la fabrication de ses produits. En utilisant des lignes de production automatisées et en adhérant à des normes ISO 9001 strictes, nous nous assurons que chaque bloc d'alimentation fournit la tension stable requise pour l'Edge computing et que chaque capteur de proximité fournit les données propres et cohérentes nécessaires à l'apprentissage des algorithmes. Intégrer les composants OMCH signifie éliminer la variance matérielle de votre équation, en fournissant à votre IA la base solide et de qualité industrielle dont elle a besoin pour fonctionner de manière fiable.

Réduire la latence pour des décisions d'IA en temps réel

La dépendance excessive à l'égard de l'informatique en nuage est un mythe sur le marché actuel. Bien que l'informatique en nuage soit très utile pour l'analyse des tendances à long terme, l'entreposage des données historiques et la formation des modèles, elle est souvent mal adaptée aux décisions immédiates, tactiques et en temps réel qui doivent être prises sur une chaîne de production à grande vitesse.

Prenons l'exemple d'une usine d'embouteillage qui produit des milliers d'unités par minute. Lorsqu'un système de vision identifie une fissure dans une bouteille en verre, le mécanisme de rejet doit être déclenché immédiatement. L'architecture est déterminée par la physique de la situation. La transmission de ces données d'image à un serveur situé à des kilomètres de là, leur traitement et le retour d'une commande créent un temps de latence, un délai qui est physiquement inacceptable. De plus, le coût de la bande passante nécessaire pour transférer des vidéos haute définition ou des données de capteurs à haute fréquence vers le nuage 24 heures sur 24 et 7 jours sur 7 est prohibitif. La bouteille a déjà dépassé le point d'éjection lorsque la commande est renvoyée au nuage.

Cela rend nécessaire l'informatique en périphérie, où les décisions de l'IA sont prises localement, au niveau de la machine. Cependant, le déplacement de la puissance de calcul vers la périphérie pour réduire les temps de latence fait apparaître un nouveau goulet d'étranglement : le temps de réponse du matériel lui-même.

La physique du temps de réponse

Si l'ordinateur de bord traite une décision en 2 millisecondes, mais que le capteur qui détecte la bouteille a un temps de latence de 10 millisecondes, le système est inefficace parce qu'il ne peut pas traiter efficacement les tâches répétitives. L'automatisation à grande vitesse nécessite une synchronisation de la vitesse sur l'ensemble de la chaîne.

- Fréquence de commutation : La fréquence de commutation des capteurs inductifs et capacitifs doit être élevée afin de détecter les mouvements à grande vitesse sans perdre de temps. Lorsqu'un engrenage tourne à 3 000 tours/minute, le capteur doit être capable de s'allumer et de s'éteindre dans un court laps de temps pour compter toutes les dents.

- Réponse électrique : L'alimentation électrique doit pouvoir répondre à des charges dynamiques (variations rapides de la charge). Un actionneur de rejet se déclenche et génère une pointe de courant. Cette pointe doit être stable dans la tension fournie par l'alimentation électrique afin d'éviter que les capteurs de l'IA ne s'éteignent.

Ici, les spécifications techniques de l'entreprise, qui sont généralement ignorées au profit des spécifications logicielles, sont cruciales. La vitesse de l'IA en temps réel est limitée à l'élément physique le plus lent.

Le déclencheur physique de la vision

En outre, dans la mise en œuvre des systèmes de vision et des applications de vision par ordinateur, le “déclencheur” est vital. Une caméra IA coûteuse ne sert à rien si elle prend une photo au mauvais moment, et sa fonctionnalité peut être améliorée pour atteindre un plus large éventail d'applications. Elle s'appuie sur un humble capteur photoélectrique ou un micro-interrupteur comme déclencheur de la caméra pour lui indiquer quand regarder. Si ce capteur a un décalage de quelques millisecondes, l'objet ne sera pas centré dans le cadre et l'intelligence artificielle ne parviendra pas à identifier le défaut. Ainsi, la synchronisation du système de vision dépend entièrement de la précision du simple commutateur de déclenchement.

Modernisation des systèmes existants : Mise en œuvre de l'IA dans les usines désaffectées

Le rêve utopique de l'usine intelligente (industrie 4.0) tend à dépeindre un site vierge doté d'un nouvel ensemble propre et brillant d'équipements interconnectés communiquant par le biais de normes modernes. Cette vision est économiquement déconnectée de la réalité. La majeure partie de la production mondiale est réalisée dans des sites désaffectés, c'est-à-dire des usines équipées de machines vieilles de 10, 20, voire 30 ans. Il s'agit de machines anciennes, qui sont de solides bêtes de somme mécaniques, mais qui sont souvent muettes sur le plan numérique. Leurs automates sont basés sur d'anciens protocoles et leur logique interne est figée, ce qui limite leur potentiel d'intégration dans les flux de production contemporains.

| Fonctionnalité | Remplacement complet du système | Réseau de capteurs superposés (Retrofit) |

| Coût (CapEx) | Élevé (nouvelles machines complètes) | Faible (ajout de composants ciblés) |

| Temps d'installation | Semaines/mois (arrêt de ligne requis) | Jours/heures (perturbation minimale) |

| Risque | Haut (réécriture du code logique du noyau) | Faible (indépendant des anciennes boucles de contrôle) |

| Accès aux données | Intégration complète | Flux parallèle via la passerelle IoT |

| Idéal pour | Nouvelles lignes de production | Sites hérités / friches industrielles |

Remplacer et modifier ces machines pour y introduire l'IA n'est guère rentable ; les dépenses d'investissement (CapEx) réduiraient la marge. De plus, essayer de réécrire un vieil automate pour exporter des données est une entreprise dangereuse, car ce processus nécessite une vision globale de l'ensemble du système. Une seule ligne de code mal placée peut mettre la ligne en attente pendant des semaines.

La plus pratique est le réseau de capteurs superposés (Overlay Sensor Network). Il s'agit d'une méthode permettant de donner un visage numérique contemporain à une vieille montre mécanique. Plutôt que d'essayer de réécrire le code compliqué et dangereux d'un vieil automate, les ingénieurs peuvent ajouter une deuxième couche de capteurs et d'interrupteurs qui ne dépendent pas de la boucle de contrôle de la machine.

Ce plan comprend la détection non invasive, notamment l'ajout de nouveaux capteurs photoélectriques au convoyeur pour compter le débit, ou de capteurs magnétiques aux cylindres pour mesurer le temps de cycle, et leur connexion à une passerelle IoT moderne. Cela forme un flux parallèle de données. L'ancienne machine continue de fonctionner comme elle l'a toujours fait, mais le nouveau réseau superposé extrait les données nécessaires pour les analyser avec l'IA. Cette stratégie réduit considérablement la barrière d'entrée de l'IA. Néanmoins, elle valorise les facteurs de forme des composants et la durabilité. Les pièces supplémentaires doivent être installées dans des zones petites, graisseuses ou vibrantes qui n'étaient pas prévues à l'origine pour les accueillir. C'est là que la fiabilité et la petite taille des pièces de qualité entrent en jeu et que les ingénieurs peuvent intégrer l'intelligence dans des espaces restreints sans interférer avec la production.

Transformer les signaux des composants en un retour sur investissement exploitable

La dernière question qui se pose pour toute mise à niveau industrielle est celle du retour sur investissement (RSI). Pourquoi l'ajout de meilleurs capteurs et de l'IA permettrait-il d'économiser de l'argent ? La solution est de passer à la maintenance prédictive (réparer avant que ça ne casse). Cela permet d'éviter la spirale des coûts de maintenance et de garantir l'efficacité opérationnelle.

La maintenance prédictive est fondamentalement une pratique qui consiste à étudier la dérivée du comportement des composants, c'est-à-dire le taux de changement dans le temps.

Prenons l'exemple d'un simple relais ou d'un cylindre pneumatique contrôlé par un interrupteur de fin de course. Dans un état sain, il ne faut que 500 millisecondes pour effectuer une course. Les joints peuvent s'user ou la lubrification se tarir, et ce temps peut passer à 510 ms, puis à 520 ms. Ce phénomène est invisible pour un opérateur humain. Il reste dans la plage acceptable du délai d'attente d'un système d'automatisation typique, et aucune alarme n'est donc déclenchée.

Néanmoins, cette tendance peut être identifiée par un modèle d'IA qui traite le flux de données d'un interrupteur de fin de course de haute précision. Il perçoit les micro-déviances. Le retour sur investissement prend deux formes différentes :

- Prévention des défaillances catastrophiques : Le système rappelle au personnel de maintenance de changer le cylindre pendant une pause programmée afin d'éviter un arrêt imprévu. Dans l'industrie automobile ou des semi-conducteurs, une heure d'arrêt imprévu peut coûter plus de 50 000 dollars. En supposant qu'un système d'IA soutenu par des capteurs de haute qualité permette d'éviter un seul de ces incidents par an, le matériel sera récupéré cent fois.

- Inventaire Optimisation: La majorité des usines ont un stock de pièces détachées trop important car elles ne savent pas quand quelque chose va mal se passer. Elles immobilisent des capitaux en stockant des moteurs et des interrupteurs au cas où. Grâce à l'IA prédictive, les commandes de pièces peuvent être passées en juste-à-temps, en utilisant les données de dégradation réelles, ce qui libère le fonds de roulement.

La stabilité du signal est nécessaire à ce niveau de granularité. Si l'interrupteur de fin de course lui-même est peu coûteux et peu fiable, ses variations mécaniques masqueront les variations de la machine qu'il mesure. Les composants de bonne qualité servent de référence stable pour évaluer la santé de la machine.

Préparer votre infrastructure à l'ère de l'IA

Dans la perspective des tâches de plus en plus complexes de l'avenir, il est clair que l'intelligence artificielle jouera un rôle central. Cependant, les révolutions technologiques sont rarement liées à l'adoption d'un seul outil, mais plutôt à l'intégration de composants et de systèmes essentiels.

Lorsque nous envisageons l'avenir de la fabrication, il est évident que l'intelligence artificielle sera au centre de la scène. Néanmoins, les révolutions technologiques sont rarement liées à l'utilisation d'un seul outil, mais plutôt à l'intégration des systèmes.

Le modèle d'IA le plus avancé est inutile sans données, et les données sont une création du monde physique. À l'heure actuelle, la contrainte de l'automatisation industrielle par l'IA n'est pas l'algorithme, mais l'infrastructure. Les recherches futures révèleront que les usines qui réussiront cette transition ne sont pas celles qui ont les plus gros contrats de cloud, mais celles qui ont les données les plus propres.

Pour les décideurs, la voie à suivre ne devrait pas commencer par un abonnement à une plateforme d'analyse en nuage. Elle devrait commencer par un audit rigoureux de l'usine afin de prendre des décisions en connaissance de cause.

- Les blocs d'alimentation sont-ils suffisamment stables pour permettre l'informatique de pointe ?

- Les capteurs ont-ils la précision nécessaire pour fournir des données d'entraînement exemptes de bruit ?

- Les interrupteurs mécaniques offrent-ils une fiabilité déterministe permettant de fournir une vérité de terrain pour les années à venir ?

Investir dans la “couche matérielle” est la condition préalable à la construction de l'intelligence. En s'associant à des fabricants établis comme OMCH, qui accordent la priorité au contrôle de la qualité, aux normes internationales et à la fiabilité de la chaîne d'approvisionnement, les entreprises posent les fondations concrètes sur lesquelles les structures numériques de l'avenir peuvent être construites en toute sécurité. Dans le monde stochastique de l'IA, la fiabilité déterministe du matériel est la seule chose qui maintient le système ancré dans la réalité.