L'une des décisions les plus déroutantes et les plus importantes dans le domaine de l'automatisation consiste à choisir entre un système de contrôle distribué (DCS) et un automate programmable (PLC). Ce choix détermine le fonctionnement de votre installation, de vos machines, de vos données et, bien sûr, la rentabilité de votre ligne de production.

Déclarer que l'un ou l'autre système est un “meilleur” choix, c'est ignorer la réalité de l'ingénierie et ses nuances. Vos besoins et préférences spécifiques détermineront le bon choix. Cela dépend de la taille de votre usine, de la complexité de vos processus, de votre budget et de vos objectifs à long terme. Par exemple, un système qui fonctionne parfaitement dans une usine d'assemblage automobile causera probablement et sûrement des inefficacités regrettables dans une raffinerie pétrochimique. L'objectif de cet article est de faire la part des choses et de vous présenter une comparaison honnête et directe qui vous permettra de trouver non pas le ‘meilleur’ système, mais le système adéquat qui correspond à votre réalité.

Différences architecturales : Contrôle centralisé ou distribué

Pour évaluer la fonctionnalité, il faut d'abord analyser la forme. Le choix d'un API ou d'un SNCC n'est pas seulement une question de spécifications ; il s'agit d'une sélection de systèmes de contrôle entièrement différents qui ont une approche différente de la façon dont une usine devrait fonctionner. Dans le monde de l'automatisation industrielle, la compréhension des différences fondamentales entre ces systèmes de contrôle industriel est un rôle essentiel de l'ingénieur.

Philosophie de base : DCS vs PLC

Les PLC (Contrôleur logique programmable) est un système informatique industriel robuste et rapide. Conçu pour fonctionner dans un environnement industriel difficile, il a été développé pour remplacer les anciennes unités logiques à relais. C'est le champion incontesté dans le domaine de la fabrication discrète. Il est particulièrement adapté aux tâches répétitives à grande vitesse, telles que le contrôle de l'automatisation avec un délai de quelques millisecondes. Pour nous, le système PLC est centré sur les machines individuelles ou les lignes d'assemblage que l'on trouve dans une chaîne de fabrication. Les automates modernes gèrent ces tâches de contrôle discrètes avec des temps de balayage incroyablement rapides, garantissant un contrôle précis.

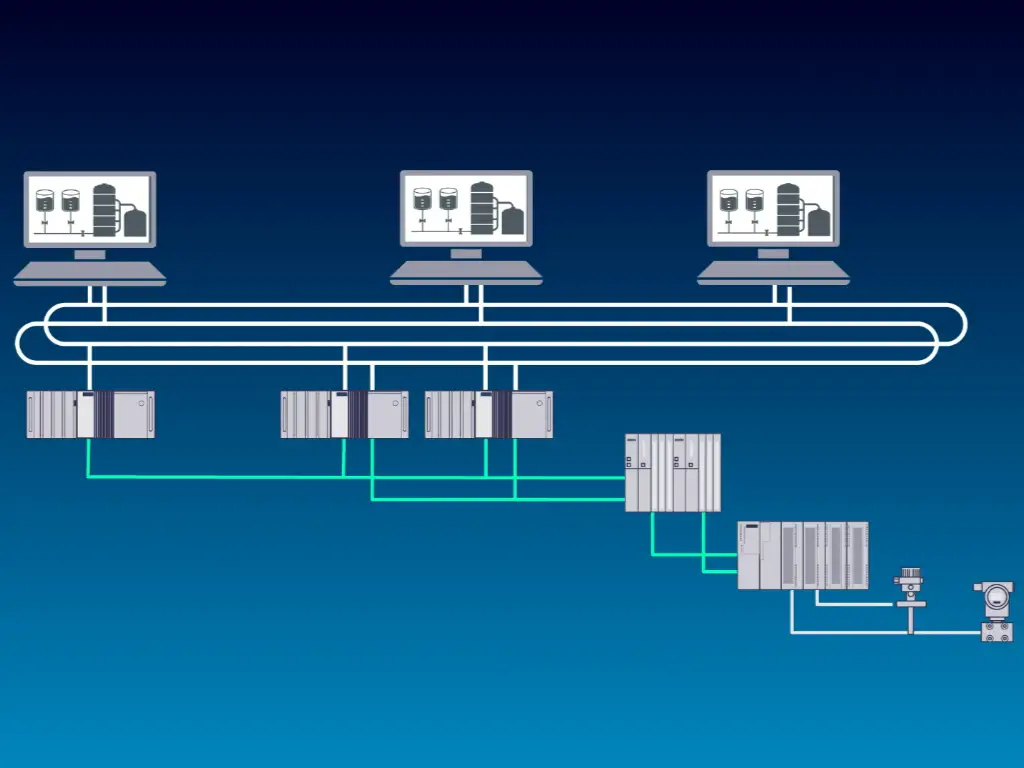

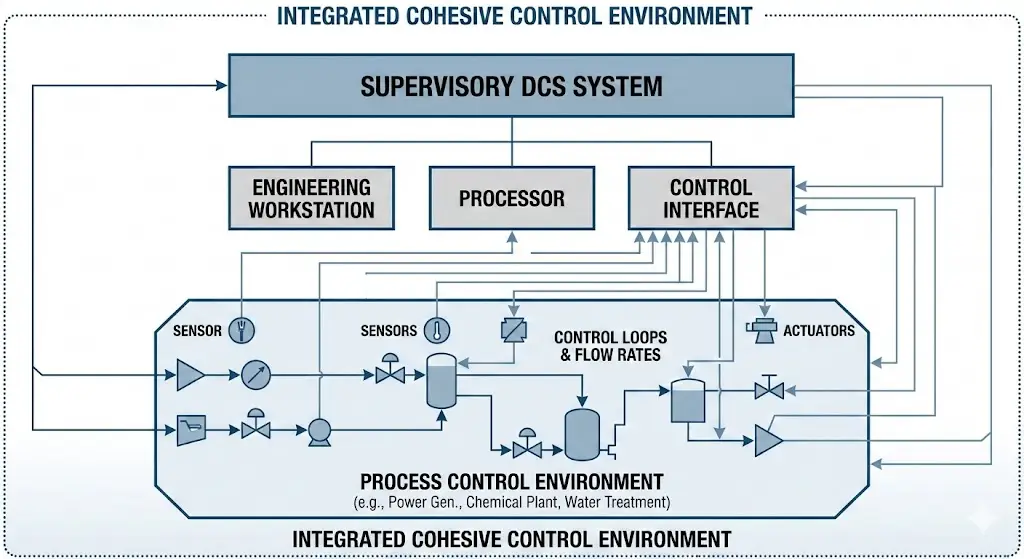

Les DCS (Système de contrôle distribué) est conçu pour contrôler l'intégralité d'un environnement de contrôle des processus. Plus qu'un module autonome, il s'agit d'un système de contrôle de surveillance au sein d'un système qui intègre un processeur, une interface de contrôle et un poste de travail technique dans un environnement de contrôle unique et cohérent. L'accent est mis ici sur les processus industriels, en particulier les processus continus et les processus complexes tels que ceux de la production d'énergie, des usines chimiques ou du traitement de l'eau. L'architecture DCS est conçue pour fonctionner en continu, en gérant les boucles de contrôle et les débits sur l'ensemble du processus de production.

Architecture des données : Îlots d'automatisation ou base de données unifiée

La principale différence réside dans leur approche de l'acquisition et de la gestion des données.

- PLC comme une île : Chaque automate peut être calibré comme sa propre unité forte, ou “cerveau”. Chaque automate fonctionne comme un ‘îlot d'automatisation’ capable de faire fonctionner seul une machine à haut rendement, telle qu'un compresseur ou une unité d'emballage. Mais dans un environnement d'automatisation des processus, la présence de cinquante îlots est source de complexité. Chacun de ces îlots doit être cartographié individuellement afin d'établir une relation programmable complexe avec les systèmes SCADA pour la visualisation.

- Le SAD en tant que continent : Le DCS fonctionne comme un système complet. Tous les contrôleurs fonctionnent avec la même base de données globale de stockage de données multi-utilisateurs. La configuration d'une étiquette à l'intérieur du contrôleur est disponible simultanément sur l'écran de l'opérateur, l'historien et le système d'alarme. Plutôt qu'une collection d'îles individuelles, il s'agit d'un continent unique. Cela en fait un outil de choix pour les industries de transformation où l'ensemble de l'usine doit être au courant de ce qui se passe dans une zone de transformation spécifique.

Gestion des risques : Défaillance centralisée ou sécurité distribuée

Les deux systèmes abordent l'échec différemment.

- Architecture PLC : Traditionnellement, l'automate programmable agit comme un point centralisé. Si le contrôleur principal tombe en panne, toute la section du système qu'il contrôle s'arrête. Il s'agit d'une relation “un cerveau, un corps”, qui peut créer un point de défaillance unique.

- Architecture DCS : L'option d'un système DCS repose sur la répartition des risques entre différentes fonctions. La logique de contrôle est cloisonnée. Il est possible qu'un contrôleur tombe en panne sans qu'une section entière ne soit mise hors service. Cette configuration est nécessaire pour éviter un arrêt total dans les usines de traitement chimique ou les centrales électriques, où le contrôle avancé des processus et l'efficacité énergétique sont primordiaux.

L'écosystème matériel : Le fondement caché de la stabilité

L'équilibre entre les systèmes logiciels et les systèmes matériels est difficile à définir. Dans le cas des systèmes DCS et PLC, la différence est évidente lorsqu'on jette un coup d'œil à l'intérieur de l'armoire. Ces systèmes diffèrent par leurs philosophies de modularité, d'intégration et de conception.

Composition du matériel du système de contrôle PLC

La conception de l'automate repose sur une modularité indépendante. Vous trouverez des pièces conçues pour s'emboîter de manière modulaire afin de créer une configuration personnalisée. Les composants attendus sont les suivants :

- Module processeur (CPU) : Le cerveau. Il s'agit d'une unité entièrement autonome, indépendante du châssis, dont l'affectation dépend de la logique à résoudre et des exigences en matière de communication.

- Rack/châssis et alimentation : Il s'agit du boîtier physique des modules et de l'unité qui organise l'alimentation électrique de chaque module.

- Modules E/S (entrée/sortie) : Il s'agit de cartes d'interface composées d'entrées/sorties numériques (pour les interrupteurs et les capteurs) et de signaux analogiques (pour les transmetteurs de température et de pression). Dans les systèmes PLC, il y a souvent un mélange de ces modules pour une plus grande personnalisation.

- IHM (interface homme-machine) : Il s'agit généralement d'un panneau à écran tactile séparé, monté sur la porte de la machine. Il s'agit d'une pièce de matériel séparée qui nécessite une connexion et une programmation distinctes de celles de l'automate programmable.

- Cartes de communication : Il s'agit de modules qui sont ajoutés pour prendre en charge divers protocoles tels que Ethernet/IP, Profibus ou Modbus pour communiquer avec d'autres appareils.

Composition du matériel du système de contrôle DCS

Le DCS est vendu en tant que système pré-intégré. Le matériel est conçu pour fonctionner comme un réseau plutôt que comme une unité autonome. Son écosystème est plus étendu et normalisé, et comprend souvent du matériel optimisé pour des blocs fonctionnels spécifiques.

- Armoires de commande : Ils renferment les contrôleurs DCS propriétaires. Contrairement aux PLC, ils contiennent une redondance par défaut : Un processeur principal et un processeur de secours qui fonctionnent de manière synchronisée.

- Baies d'E/S distribuées : Ceux-ci sont placés sur le terrain de manière distribuée afin de limiter le câblage. Ils sont reliés au contrôleur par un bus de terrain redondant.

- Postes d'ingénieurs et d'opérateurs : Il s'agit de PC ou de serveurs industriels spéciaux. Dans un DCS, l“”écran" n'est pas un périphérique ; c'est un composant matériel du système, et il exécute le logiciel de contrôle unifié.

- Serveurs d'application : Il s'agit d'appareils spécifiquement conçus pour jouer le rôle d'historien et pour contrôler la base de données des actifs de l'usine.

- Bus système : Un système de communication à grande vitesse, conçu par l'entreprise elle-même, qui interconnecte tous ces dispositifs et garantit la fiabilité des données dans l'ensemble de l'usine.

La réalité des temps d'arrêt : Là où les systèmes échouent réellement

Lorsque l'on examine les spécifications du matériel, on peut se laisser séduire par ce contrôleur. Il est vrai que le matériel DCS offre une redondance native supérieure, qui permet à un contrôleur de secours de prendre le relais en même temps. Il y a de quoi se réjouir.

Les registres de maintenance racontent cependant une autre histoire. Le contrôleur est rarement le coupable d'une panne de l'usine. Le point faible se situe presque toujours à la périphérie du système - les nombreux appareils de terrain, les capteurs, les relais et les alimentations qui les alimentent. Un contrôleur de secours ne sauvera pas le système d'une borne de capteur corrodée ou d'une alimentation électrique instable. La stabilité de l'architecture d'automatisation n'est pas déterminée par son composant le plus coûteux (l'unité centrale), mais par le plus durable, c'est-à-dire, dans la plupart des systèmes, les appareils de terrain.

OMCH : Fortifier le bord critique

Dans le débat actuel entre DCS et PLC, un fait reste constant : la fiabilité de la périphérie détermine la stabilité du cœur.

OMCH ne fabrique pas les unités centrales ou les licences logicielles ; nous fabriquons la réalité industrielle critique qui les supporte. Le matériel de support étant standardisé, vous avez la liberté de choisir des alternatives de haute qualité. OMCH fournit des composants industriels - des capteurs de proximité aux alimentations à découpage - qui respectent ou dépassent les spécifications des grandes marques sans en payer le prix fort. En utilisant des composants standard de haute qualité pour l'architecture périphérique de votre système (qu'il s'agisse d'un PLC ou d'un DCS), vous pouvez réduire de manière significative vos coûts de maintenance à long terme et vous assurer que les pièces de rechange sont toujours disponibles lorsque vous en avez besoin.

Programmation et ingénierie : Codage logique et configuration

Les coûts d'un système ne se limitent pas au matériel. Des milliers d'heures de créativité humaine doivent être investies pour faire fonctionner le système. L'approche technique des PLC et DCS est fondamentalement faite.

- Programmation PLC

Commençons par la programmation des automates, où l'ingénierie des automates tourne principalement autour de la logique Ladder et d'autres langages de programmation dans le cadre de la norme IEC 61131-3. Ces langages offrent aux ingénieurs la plus grande flexibilité, car ils peuvent coder le contrôleur pour qu'il fasse à peu près n'importe quoi. C'est très personnalisable.

Mais il y a un inconvénient à cette ardoise vierge. Supposons, par exemple, que vous ayez besoin de contrôler une vanne. Cela signifie que vous devez coder la logique de la vanne, créer les étiquettes de mémoire, concevoir le graphique de l'écran de l'IHM et relier manuellement le tout. Cela représente un travail d'ingénierie considérable. Pour les fonctions complexes, cela signifie qu'il faut construire l'ensemble du système à partir de zéro, ce qui peut prendre beaucoup de temps. Il peut s'agir d'une véritable approche artisanale, construite pour résister à l'épreuve du temps, conçue pour être très personnalisable, mais qui nécessite beaucoup de travail.

- Configuration du DCS

Le travail d'ingénierie d'un système se concentre principalement sur la configuration du système, ce qui, pour les DCS, signifie qu'il n'y a que peu ou pas de programmation nécessaire. Au contraire, des bibliothèques entières d'outils de programmation de blocs fonctionnels conçus pour créer des diagrammes fonctionnels continus (CFC) et des diagrammes de blocs fonctionnels sont disponibles.

Dans DCS, il n'est pas nécessaire de coder une vanne. Il suffit de faire glisser un objet de vanne depuis la bibliothèque et de le déposer. Il s'agit d'un ensemble pré-assemblé qui contient déjà tout ce dont vous avez besoin, y compris la logique de commande, l'écran opérateur, les paramètres d'alarme, l'enregistrement des données, etc. Cela permet d'économiser beaucoup d'efforts d'ingénierie. Vous ne construisez pas toute la structure, mais vous l'assemblez.

Cette différence affecte les délais d'un projet. Dans le cas de systèmes plus petits ou de machines uniques, le temps et les frais généraux nécessaires à la mise en place d'un SNCC sont évités. Pour les petites tâches ponctuelles, un automate programmable est beaucoup plus rapide à développer et à déployer. Bien entendu, plus le système est important, plus la situation est compliquée. Dans le cas d'un projet comportant 5 000 points d'E/S et des dizaines de boucles de contrôle, l'approche PLC consistant à “construire soi-même” devient très coûteuse et sujette à des erreurs. C'est le cas. Dans le cas de grands projets, le modèle de configuration DCS peut permettre d'économiser des milliers d'heures d'ingénierie, tout en maintenant le même niveau de qualité et en accélérant considérablement le processus de mise en service de l'usine.

| Aspect ingénierie | Approche PLC (codage logique) | Approche DCS (Configuration) |

| Méthodologie | “Écrire à partir de zéro” (logique Ladder) | “Glisser-déposer” (blocs de fonctions) |

| Flexibilité | Extrême (peut tout faire) | Défini (objets standardisés) |

| Vitesse d'établissement | Rapide pour les machines individuelles (1-50 E/S) | Rapide pour les installations massives (plus de 1000 E/S) |

| Intégration de l'IHM | Manuel (Créer des balises et des liens graphiques) | Natif (graphique prélié à la logique) |

| Meilleur pour | Des opérations mécaniques uniques et personnalisées | Des processus normalisés et reproductibles |

Analyse du coût total de possession : Maintenance, fiabilité et coûts

Le devis que vous recevez n'est jamais une représentation exacte du coût. Une analyse du coût total de possession (CTP) mettra en évidence les coûts de votre choix sur la durée de vie de 20 ans d'une installation.

- Investissement initial (CapEx) vs. valeur à long terme

Si l'on considère les coûts liés au matériel au début du projet, l'automate gagne à tous les coups, car il offre des coûts initiaux moins élevés. Vous pouvez acheter un automate et les cartes d'E/S correspondantes pour un investissement initial inférieur à celui que vous paierez pour un nœud DCS. Le matériel DCS, les licences de logiciel système et les postes d'ingénieurs coûtent cher.

Cependant, les calculs financiers prennent une autre tournure pour les projets plus importants. En ce qui concerne le matériel DCS, s'il coûte cher, les économies réalisées grâce aux intégrations sont énormes. Comme indiqué précédemment, un DCS permet d'économiser des milliers d'heures de travail grâce à ses bibliothèques préconfigurées et aux bases de données intégrées. Si une solution SCADA+PLC est mise en œuvre et que les fonctions du DCS (telles que les alarmes, les tendances, la sécurité de l'utilisateur et les faces avant) sont reproduites, les coûts d'ingénierie seront probablement plus élevés que les économies réalisées grâce au matériel.

- Disponibilité des pièces de rechange et stratégie de maintenance

L'exploitation à long terme de l'usine est désormais au centre des préoccupations. L'efficacité énergétique et le temps moyen entre les pannes deviennent des paramètres critiques.

Les pièces de rechange des unités DCS sont généralement propriétaires. Vous devez les acheter auprès du fournisseur d'origine, dont les prix sont souvent élevés et les délais de livraison longs. Vous êtes essentiellement “marié” au fournisseur pour l'ensemble du cycle de vie du système.

Les systèmes PLC, bien qu'ils disposent également de processeurs propriétaires, dépendent principalement d'un vaste écosystème modulaire de pièces industrielles standard. Les relais, les borniers, les boutons-poussoirs et les blocs d'alimentation ne doivent pas nécessairement provenir d'un seul fournisseur.

Fonctionnalité dans l'automatisation industrielle

Lorsqu'on analyse la fonctionnalité d'un DCS par rapport à celle d'un PLC, il s'agit très rarement d'une simple préférence. Le plus souvent, c'est la conception et la physique du produit que vous fabriquez qui dicteront le résultat.

Rôle des automates dans les processus de fabrication discrets

Les automates programmables dans les systèmes automatisés sont très répandus dans les secteurs de l'économie où la production est un produit unitaire (par exemple, une voiture, un téléphone portable, une bouteille, une boîte).

Logique à grande vitesse : Dans ces systèmes, la synchronisation est essentielle, car la machine d'emballage scelle en moyenne 500 boîtes par minute et exige une précision de l'ordre de la milliseconde. Si la logique ralentit le moins du monde, la machine se bloque.

Focus sur le signal numérique : Ces installations fonctionnent sur la base de signaux binaires (marche/arrêt). Il existe souvent des milliers de capteurs qui détectent la présence ou l'absence d'une pièce dans une zone donnée. L'automate programmable est conçu pour gérer ces tâches de contrôle discrètes.

Environnements idéaux : Assemblage automobile, embouteillage et conditionnement, fabrication électronique, machines OEM.

Rôle du DCS dans les industries à processus continu

Les systèmes de contrôle DCS sont dominants dans les secteurs où la production est un produit (pétrole, gaz, eau ou médicaments) qui s'écoule en continu, comme les processus continus.

Régulation complexe : Ici, le défi n'est pas la vitesse, mais la stabilité. Le système doit gérer des boucles PID (Proportionnelle-Intégrale-Dérivée) complexes pour équilibrer la température, la pression et les débits. Ces variables interagissent les unes avec les autres ; une modification de la pression affecte la température. Le DCS excelle dans la gestion de ces relations multi-variables.

Gestion des lots et des recettes : Dans des secteurs tels que l'industrie pharmaceutique ou l'industrie alimentaire, la cohérence est la règle. Un DCS dispose d'un support natif et intégré pour la gestion des lots (norme ISA-88). Il gère des recettes complexes, garantissant que chaque lot de médicaments ou de boissons est chimiquement identique au précédent.

Environnements idéaux : Usines chimiques, raffineries de pétrole, usines pétrochimiques, traitement de l'eau, production pharmaceutique, production d'énergie et environnements de processus continus où une zone de processus spécifique nécessite une surveillance constante.

Convergence moderne : Systèmes hybrides et intégration de l'IIoT

À l'aube des années 2020, nous constatons une évolution et une convergence des deux technologies. L“”hybride" commence à émerger.

Les usines modernes ne relèvent plus exclusivement de processus discrets ou exclusifs. Une usine de production alimentaire dispose d'un processus de mélange continu (territoire DCS) qui alimente une ligne d'embouteillage à grande vitesse (territoire PLC) et passe ensuite au remplissage par lots.

Dans ce cas, on assiste au développement des PAC (Programmable Automation Controllers), des automates haut de gamme qui gèrent bien les boucles analogiques et une option de sauvegarde DCS plus légère qui tend à être plus abordable. Les opérateurs ont tendance à brancher des automates locaux très performants sur un réseau DCS ou SCADA plus large, ce qui améliore la vitesse locale de l'automate tout en conservant un contrôle centralisé supervisé du système.

Le choix d'un API ou d'un SNCC doit tenir compte des exigences de 2025 et au-delà, où la connectivité est cruciale. L'ère de la ‘boîte noire’ est révolue. Les deux systèmes utilisent OPC UA, MQTT et Ethernet industriel. Les données provenant de l'usine doivent être téléchargées vers le nuage ou le MES pour être analysées. La norme industrielle contemporaine est d'être ouverte : la capacité de dériver et de travailler avec le stockage de données du contrôleur de l'usine entière et de permettre la maintenance prédictive à travers l'ensemble du processus de production.

Conclusion : Faire le choix le plus judicieux

Le choix entre DCS et PLC se résume à un choix de principe fondamental pour l'entreprise. Il s'agit de parcourir la brochure et de bien comprendre les conditions de travail actuelles de vos opérateurs et de votre équipe de maintenance. Si l'on veut résumer la comparaison, il faut tenir compte de ces différences fondamentales :

| Fonctionnalité | PLC (Programmable Logic Controller) | DCS (système de contrôle distribué) |

| Application primaire | Contrôle discret (machines, assemblage) | Contrôle des processus (raffineries, produits chimiques) |

| Temps de réponse | Très rapide (5-10ms) | Déterministe / Modéré (100-500ms) |

| Architecture | Centralisé / Autonome | Distribué / Intégré |

| Ingénierie | Personnalisable (effort important pour les grands systèmes) | Configurable (peu d'efforts pour les grands systèmes) |

| Redondance | En option / en complément | Natif / à l'échelle du système |

| Structure des coûts | Faible coût du matériel / Coût d'intégration plus élevé | Coût élevé du matériel / Coût d'intégration réduit |

| Maintenance | Écosystème ouvert (parties standard) | Ecosystème propriétaire (verrouillage des fournisseurs) |

Il n'y a pas de “meilleur” système, il n'y a que le bon outil pour le travail. Si votre installation nécessite des mouvements à grande vitesse, gère des produits discrets et a besoin de flexibilité, l'automate programmable est votre moteur. Si votre installation joue un rôle vital dans la gestion de réactions chimiques complexes, nécessite une haute disponibilité et exige des données unifiées dans l'ensemble de l'usine, le DCS est votre solution.

Que vous déployiez un automate flexible ou un puissant DCS, la force de votre système dépend de son maillon le plus faible. Un système de contrôle de plusieurs millions de dollars peut s'arrêter à cause d'une alimentation électrique défaillante ou d'un capteur peu fiable.

Parcourir Catalogue de l'OMCH d'alimentations industrielles, de capteurs et de composants de protection. Construisez une base de fiabilité pour votre architecture d'automatisation avec du matériel qui répond aux normes les plus élevées de performance et de durabilité.