¿Qué es una pequeña sociedad anónima?

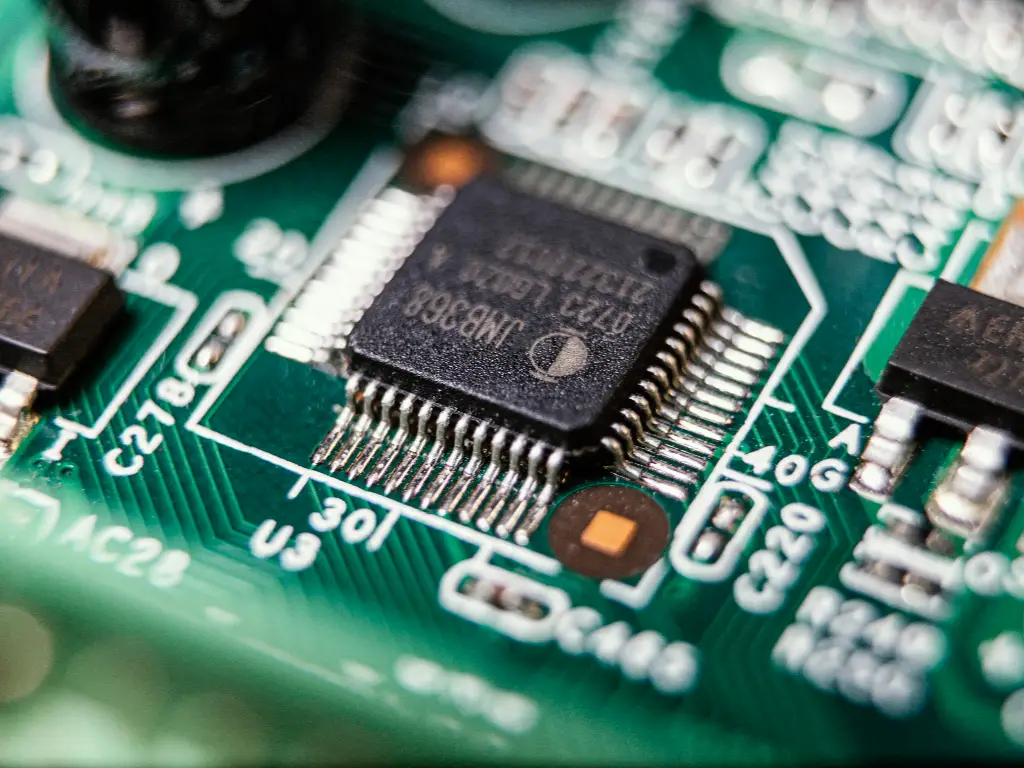

Los microprocesadores o autómatas programables de tipo ladrillo son pequeños controladores de automatización adecuados para ejecutar aplicaciones de control básicas. Su naturaleza simplista, su bajo precio y la comodidad de instalarlos en espacios potencialmente limitados los hacen muy populares. Los PLC pequeños se suministran normalmente con configuraciones predeterminadas de entrada/salida (E/S) y componentes integrados, como la CPU, los terminales de E/S y, en la mayoría de los casos, la fuente de alimentación.

Estas unidades de pequeño tamaño son habituales en máquinas de envasado, cintas transportadoras, sistemas HVAC y pequeñas aplicaciones basadas en entornos de control de procesos. Entre las denotaciones con requisitos mínimos para las operaciones lógicas y en las que las restricciones medioambientales desempeñan un papel esencial se incluyen estos escenarios. Esto crea un controlador pequeño y fiable con una instalación plug-and-play.

Los PLC pequeños tienen como rasgo definitivo la característica de "todo en uno". Esta integración no sólo facilita la conexión, sino que ahorra tiempo de cableado, así como espacio en el panel, una consideración especialmente importante para OEM y fabricantes de maquinaria que desean maximizar la eficiencia de sus procesos de fabricación. El factor de forma reducido no impide la funcionalidad Incluso los PLC pequeños siguen disponiendo de funciones sofisticadas, como control PID, puertos de comunicación (RS-232/RS-485, Ethernet) e incluso capacidad limitada de conexión en red.

Antes de continuar con el tema de las potencias, es necesario comprender la estructura y el caso de uso de los PLC pequeños. Dado que esta familia de controladores se ha diseñado para utilizarse en un entorno con una fuente de alimentación reducida, la forma, el voltaje y la integración de la fuente de alimentación se convierten en factores críticos. La mayoría de los PLC pequeños tienen las unidades de alimentación internas que se adhieren a la norma de 24V DC, y la siguiente discusión se encuentra en la siguiente sección.

Por qué se ha impuesto la corriente continua de 24 V

No es casualidad que la fuente de alimentación estándar de los pequeños PLC se esté convirtiendo en 24 V CC; el resultado de años de convergencia en la automatización industrial en los ámbitos de la seguridad, la compatibilidad y la practicidad.

Seguridad Primero: N/a Clasifica como 24V DC es __24V DC está bajo la categoría Safety Extra-Low Voltage (SELV). Es mucho menos peligrosa en términos de descarga eléctrica o peligro de incendio que los sistemas con tensiones más altas de la CA. Es especialmente adecuado para cualquier entorno que exponga al personal a paneles de control o mantenimiento.

Industria Compatibilidad: Los sensores, actuadores, relés y demás dispositivos auxiliares estándar del sector funcionan a 24 V CC. Comentario: funcionar con la misma tensión garantizará una integración sin problemas, un menor uso de módulos para convertir la tensión hacia abajo o hacia arriba y la simplificación de la arquitectura del sistema.

Normalización y fiabilidad: La corriente continua de 24 V se ha convertido en una especificación de facto utilizada en la industria de la automatización y los fabricantes de componentes ya han perfeccionado sus diseños a 24 V CC. Garantiza un suministro mejorado, una adquisición simplificada y un rendimiento eficaz sobre el terreno.

Evolución histórica: Los PLC se diseñaron originalmente para funcionar con distintos voltajes: PLC de 5 V, PLC de 12 V, PLC de 24 V, ¡incluso de 110 V! Sin embargo, el estándar de 24V CC se convirtió en el compromiso más conveniente entre la adecuación de la potencia y la seguridad de funcionamiento. Suministra corriente suficiente para hacer funcionar las cargas lógicas y de E/S sin el aislamiento y la protección que de otro modo serían necesarios.

Simplificación de la distribución de energía: El uso de barras colectoras para la distribución de energía a los requisitos de potencia en los armarios se ha centralizado a 24 V CC. Esto disminuye la complejidad del cableado, ya que una distribución de potencia uniforme puede ser compartida por muchos componentes de control en el mismo nivel de potencia.

En pocas palabras, la justificación de la adopción de 24 V CC es producto del proceso histórico de evolución del sistema que equilibra eficacia, interoperabilidad y seguridad, cualidades esenciales descritas en los actuales sistemas de automatización industrial.

Potencia integrada: espacio y sencillez

Otra de las características más destacadas de un PLC pequeño es que tiene la fuente de alimentación incluida en la carcasa. Se trata de un mecanismo incorporado entre cuyos principales motivos figuran el ahorro de espacio y la simplificación del proceso de instalación.

- Menor complejidad del cableado: Con la fuente de alimentación integrada, los usuarios no necesitan conectar una fuente de alimentación externa. Esto reduce los errores de conexión y acelera el proceso de configuración.

- Diseño de panel compacto: El uso de PLC pequeños suele obedecer a un diseño de armario de control que ahorra espacio. Una unidad de potencia incorporada ayudará a disminuir todo el espacio del panel.

- Menor coste: Los componentes integrados en la industria reducen la lista de materiales, la actividad de aprovisionamiento y el seguimiento del inventario.

Un PLC en miniatura típico tomaría una amplia gama de tensiones de alimentación de CA, por ejemplo 100-240 V CA, y la convertiría internamente en 24 V CC para hacer funcionar los circuitos lógicos y de E/S. Esta transformación interna se realiza mediante una fuente de alimentación conmutada compacta integrada en la máquina. De esta transformación interna se encarga una fuente de alimentación conmutada compacta integrada en la máquina.

Este diseño también beneficia a los fabricantes. Al utilizar fuentes de alimentación integradas, pueden estandarizar sus envolventes de PLC al tener menos conexiones externas y son más fáciles de usar desde el primer momento. Desde el punto de vista técnico, esto también significa que hay menos posibilidades de que se produzcan fallos y se facilita el diagnóstico.

Se trata de una opción arquitectónica que favorece la tendencia general hacia la automatización modular y distribuida. Las unidades "plug-and-play" permiten configurar, poner en servicio y realizar el mantenimiento de los sistemas de automatización con mayor rapidez que en el pasado, algo esencial en aplicaciones de automatización sensibles a los costes.

De CA a CC: la conversión por dentro

Aunque los PLC pequeños suelen funcionar internamente con 24 V CC, muchos modelos aceptan alimentación de CA como entrada. Esto requiere un robusto sistema interno de conversión de CA a CC, que suele estar integrado en la carcasa.

Proceso de conversión:

- Entrada de CA (100-240 V): La unidad se conecta a una fuente de alimentación estándar.

- Rectificación: La corriente alterna (CA) se convierte en corriente continua no regulada mediante un puente rectificador.

- Filtrado: Los condensadores suavizan la señal rectificada para reducir el rizado.

- Reglamento: Un regulador de tensión garantiza una salida estable de 24 V CC independientemente de la fluctuación de la carga.

Los PLC modernos emplean fuentes de alimentación conmutadas en lugar de reguladores lineales. Son más compactas, eficientes y generan menos calor, requisitos clave para los sistemas cerrados y sin ventilador.

Compatibilidad con doble entrada

Otros tipos de PLC aceptan tanto entradas de CA como de CC y, por tanto, ofrecen más flexibilidad en las distintas disposiciones eléctricas. En este caso, los circuitos internos están programados para autodetectar y ajustarse al tipo de entrada, por lo que el proceso de utilización es perfecto.

Este diseño ofrecerá una sofisticada transición entre las soluciones basadas en CA y CC del pasado y las arquitecturas de control basadas en CC del futuro. También significa que incluso en instalaciones en las que normalmente no se distribuyen 24 V CC se pueden instalar PLC sin que sea necesario incorporar fuentes de alimentación externas independientes en la instalación.

Selección de la potencia adecuada

Seleccionar un PLC con la potencia nominal adecuada es fundamental para evitar caídas de tensión, sobrecargas o bajo rendimiento. La carga total del sistema debe calcularse en función del consumo de corriente tanto de los circuitos internos como de los dispositivos externos alimentados por el PLC.

Factores clave a tener en cuenta:

- Carga total de E/S: Suma de todos los dispositivos de entrada y salida conectados, incluidos relés, solenoides, sensores, etc.

- Corriente de arranque: Los dispositivos como las electroválvulas o los motores pueden consumir una corriente más alta momentáneamente al arrancar.

- Reserva de marcha: Incluye siempre un buffer - 20% es habitual - para acomodar futuras expansiones o fluctuaciones de potencia.

Ejemplo de tabla de presupuesto de energía

| Tipo de dispositivo | Cantidad | Corriente por dispositivo (mA) | Corriente total (mA) |

| Sensores de proximidad | 4 | 15 | 60 |

| Indicadores luminosos | 3 | 20 | 60 |

| Salidas de relé | 6 | 40 | 240 |

| Circuito lógico PLC | 1 | 150 | 150 |

| Total | 510 | ||

| +20% Buffer | 612 mA |

En este ejemplo, un PLC con al menos 0,7 A (700 mA) de la capacidad de alimentación de 24 V CC disponible.

Algunos PLC pequeños permiten aplicar alimentación externa de 24 V por separado a los terminales de E/S, aliviando la fuente de alimentación interna. Conocer la arquitectura ayuda a evitar sobreespecificaciones o tensiones en los componentes.

Solución de problemas con la fuente de alimentación

A pesar de su fiabilidad, los PLC pequeños pueden tener problemas relacionados con la alimentación eléctrica que pueden interrumpir los procesos de automatización. Identificar y resolver estos problemas con rapidez es esencial para minimizar el tiempo de inactividad.

Síntomas comunes:

- El LED de encendido no se enciende: Indica ausencia de tensión de alimentación o fallo de la alimentación interna

- Reinicios inesperados: Puede deberse a una tensión de alimentación intermitente

- Fallos de entrada/salida: Puede ocurrir si la tensión cae bajo carga

- Errores de comunicación: Una mala regulación de la tensión puede afectar a los buses internos

Lista de comprobación para la resolución de problemas:

- Compruebe que la tensión de entrada está dentro del rango especificado (por ejemplo, 100-240 V CA).

- Mida la tensión de salida de CC en los terminales internos, si son accesibles.

- Inspeccione si hay conexiones de terminales sueltas o signos de corrosión.

- Confirme que la conexión a tierra es segura y adecuada

- Compruebe la temperatura ambiente: el sobrecalentamiento puede activar la desconexión de protección.

Buenas prácticas de cableado:

- Utilice calibres de cable adecuados para la potencia de entrada

- Conecte a tierra el PLC de acuerdo con las especificaciones del fabricante

- Evite el tendido en paralelo de líneas de alimentación y de señal

Si se mantiene una alimentación limpia y regulada y se siguen los procedimientos de instalación adecuados, pueden evitarse la mayoría de los problemas de alimentación. Consulte la documentación del fabricante para obtener diagnósticos detallados y procedimientos de sustitución.

Cuándo utilizar módulos de alimentación externos

Aunque las fuentes de alimentación integradas son ideales para PLC pequeños en situaciones de carga baja o media, determinadas aplicaciones exigen una mayor flexibilidad o capacidad: aquí es donde entran en juego los módulos de alimentación externos.

Cuando los módulos externos tienen sentido:

- Alta E/S Carga: Los sistemas con decenas de salidas pueden superar los límites de la alimentación interna.

- Requisitos de redundancia: Las operaciones de misión crítica suelen utilizar entradas de alimentación dobles o fuentes intercambiables en caliente.

- Arquitecturas PLC modulares: Suelen separar las unidades de CPU, E/S y alimentación para aumentar la escalabilidad.

Ventajas de las fuentes de alimentación externas:

- Escalable: Elija módulos de potencia que se ajusten exactamente a las necesidades del sistema

- Aislado: Reduce el ruido y las interferencias en circuitos sensibles

- Mantenimiento: Fácil de sustituir o actualizar sin afectar al núcleo del PLC.

Contrapartidas:

- Aumenta la complejidad y el tamaño del panel

- Requiere planificación y cableado adicionales

- Aumenta el coste total del sistema

Si su aplicación es compleja, requiere ampliaciones frecuentes o funciona en condiciones adversas, puede que merezca la pena explorar opciones de PLC modulares con capacidad de alimentación externa.

Componentes de automatización de confianza de OMCH

Con más de 30 años de experiencia en el sector, OMCH es un proveedor fiable de componentes de automatización desde 1986. Desde fuentes de alimentación hasta sensores y elementos neumáticos, nuestra gama de productos es compatible con una amplia variedad de sistemas basados en PLC.

Nuestros componentes están respaldados por las certificaciones ISO 9001, CE, CCC y RoHS, lo que garantiza su conformidad y fiabilidad en todos los mercados mundiales. Para proyectos que requieren diseños personalizados o soluciones OEM, OMCH ofrece una fabricación flexible para satisfacer necesidades técnicas y de integración específicas.

Tanto si busca módulos de potencia compactos como si desea planificar un sistema de control escalable, OMCH le ofrece una calidad constante y una asistencia fiable.

Más información en omch.com

Conclusión

El propósito de utilizar 24 V CC está a caballo entre la seguridad, la estandarización y la simplicidad del sistema. Siempre es importante utilizar fuentes de alimentación integradas y una optimización eficaz de la capacidad para que estos controladores compactos puedan seguir siendo el trampolín hacia una automatización eficiente y fiable.

Para el ingeniero o integrador, el conocimiento de la arquitectura de potencia de un PLC es más que una especificación; es fundamental para la estabilidad, escalabilidad y seguridad del sistema. Y cuando todas las piezas cuentan, merece la pena recurrir a fabricantes de confianza, como OMCH.