En el panorama de la automatización industrial moderna, el encóder rotativo actúa como los “ojos” del sistema de control de movimiento. A medida que las industrias han ido evolucionando hacia la Industria 4.0, la necesidad de disponer de información correcta en tiempo real nunca ha sido mayor. Tanto si está diseñando un brazo robótico de alta velocidad, una centrifugadora médica de precisión o un sistema transportador de alta resistencia, la elección del tipo correcto de encóder rotativo es una decisión estratégica que afecta al tiempo de actividad del sistema, la precisión y el coste total de propiedad (TCO).

Esta guía es un completo estudio de ingeniería sobre los distintos tipos de encóderes, tecnologías de detección y modelos de selección. Está diseñada para ayudarle a navegar por las complejidades de los sistemas de realimentación actuales en una amplia gama de aplicaciones industriales.

Descifrar los fundamentos de los tipos de codificadores rotatorios modernos

En esencia, un codificador rotatorio es un dispositivo electromecánico que convierte la posición angular del eje o el movimiento mecánico en una señal eléctrica. Esta señal, ya sea analógica o digital, es procesada por un controlador (como un PLC o un CNC) para determinar la posición, la velocidad y la dirección de rotación.

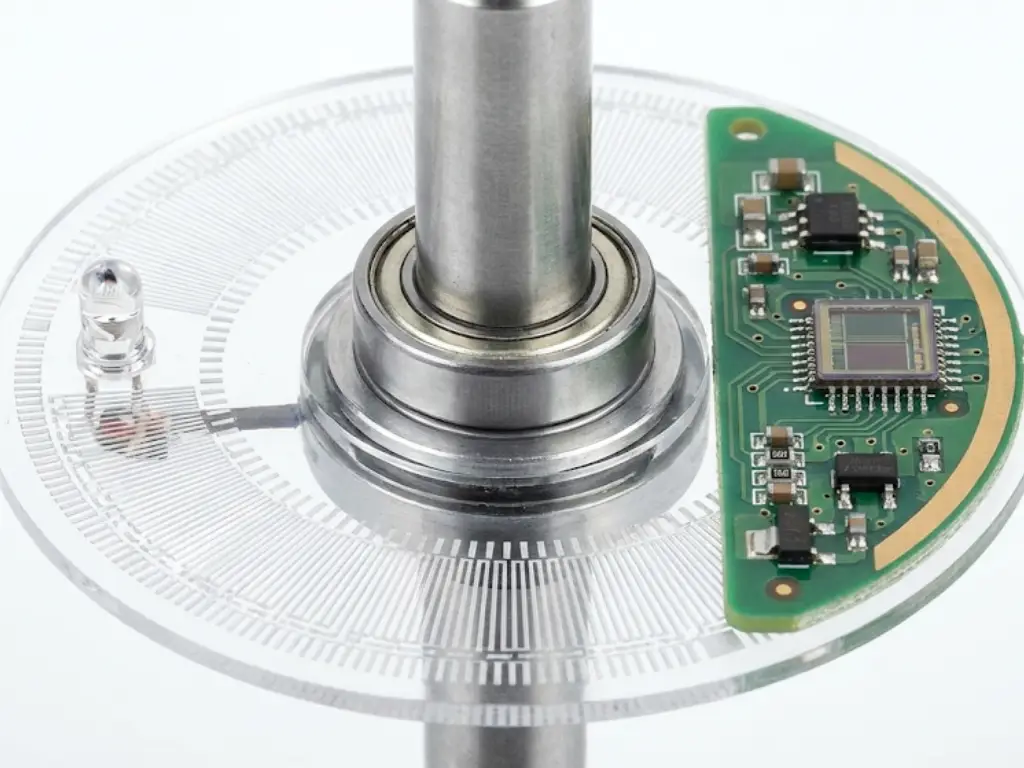

Los codificadores actuales constan de cuatro componentes principales:

- La vivienda: Protege los componentes internos de factores ambientales como el polvo, la humedad y las interferencias electromagnéticas (EMI).

- El conjunto de eje y cojinete: La interfaz mecánica que se conecta al equipo giratorio.

- El Disco Código o el Objetivo: Elemento giratorio (disco óptico, rueda giratoria o blanco inductivo) que transporta la información de posición.

- El sensor y la electrónica: El “cerebro” que detecta los cambios en el objetivo giratorio y los convierte en salidas eléctricas normalizadas.

El valor básico de un encóder es que puede utilizarse como puente entre la inteligencia digital y el movimiento mecánico. Un sistema de bucle cerrado utiliza el encóder para proporcionar la realimentación que necesita el controlador para realizar correcciones instantáneas en la salida mecánica con el fin de garantizar que ésta sea idéntica a la orden programada.

Comparación de codificadores incrementales y absolutos para un control preciso

La mayor encrucijada en el proceso de selección es la elección entre codificadores rotatorios incrementales y codificadores rotatorios absolutos. Esta opción define cómo gestiona el sistema los datos, especialmente cuando se corta la alimentación.

- Codificadores incrementales: Los especialistas en velocidad y coste

Los encóderes incrementales proporcionan información en forma de un flujo de impulsos a medida que gira el eje. Normalmente emplean canales “A” y “B” separados 90 grados (cuadratura) para identificar la dirección. Un tercer canal “Z” o de índice proporciona un único impulso por revolución para establecer un punto de referencia.

- Cómo funcionan: Determinan el movimiento contando el número de impulsos. Este tipo de encóder pierde su posición en caso de corte de corriente, por lo que es necesaria una secuencia de “homing” para volver a encontrar el punto cero.

- Aplicaciones:

- Transportador Sistemas: La velocidad constante de las correas no es importante, pero sí lo es la posición absoluta.

- Retroalimentación de motores de uso general: Esto se aplica en el suministro de información sobre RPM en motores de inducción de CA.

- Interfaces hombre-máquina (HMI) sencillas: Como los botones de volumen o las ruedas de desplazamiento por los menús.

- Codificadores absolutos: En Precisión y Maestros de Seguridad

Los encóderes absolutos proporcionan un código digital único para cada posición angular. Incluso si se desconecta la alimentación y se mueve el eje, el encóder informará de la nueva posición exacta inmediatamente después del encendido sin necesidad de una secuencia de “búsqueda”.

- Cómo funcionan: Utilizan múltiples pistas en un disco de código para producir un código binario o Gray único para cada incremento de rotación. También se dividen en Un solo giro (cobertura 360) y Multivuelta (contando el número de rotaciones completas).

- Aplicaciones:

- Articulaciones robóticas: En una situación en la que la posición exacta de un brazo es de interés para la seguridad y la precisión inmediatamente comienza.

- Mecanizado CNC: De este modo se garantiza que la broca de la herramienta esté bien colocada para evitar daños costosos en la pieza de trabajo.

- Antenas parabólicas: Almacenamiento de datos de orientación en modos de espera de ahorro de energía.

Óptico vs. Magnético vs. Inductivo: Adaptar la tecnología al entorno

La resistencia final y la alta precisión de un codificador vienen definidas por el “cómo” de la detección. No todas estas tecnologías prosperan en el mismo entorno, por lo que la adecuación tecnológica es una parte vital del proceso de ingeniería.

- Sensores ópticos: El patrón oro para Precisión

Los codificadores rotativos ópticos utilizan una fuente de luz LED de alta intensidad y un sensor óptico (matriz de fotodetectores) para escanear patrones en un disco codificado.

- La física: Se basa en la interrupción de la luz. Esto permite realizar incrementos increíblemente finos, lo que se traduce en una resolución ultraalta.

- La restricción: Dado que se trata de una técnica basada en la luz, una pequeña partícula de polvo o una película de aceite en el disco pueden dar lugar a “recuentos perdidos”.

- Lo mejor para: Entornos de salas blancas, fabricación de semiconductores y automatización de laboratorios de alta precisión.

- Detección magnética: La Robusto Caballo de trabajo

Los codificadores rotatorios magnéticos utilizan un imán permanente y un sensor especializado, a menudo de efecto Hall o magnetorresistencia, para detectar cambios en el campo magnético.

- La física: Dado que los campos magnéticos penetran a través de materiales no magnéticos, los componentes internos pueden encapsularse por completo (encapsulado).

- La restricción: Aunque son prácticamente inmunes a los líquidos y el polvo, pueden quedar “cegados” por fuertes campos magnéticos externos procedentes de motores o frenos cercanos de alta potencia.

- Lo mejor para: Alimentación y bebidas (zonas de lavado), maquinaria pesada de construcción y turbinas eólicas al aire libre.

- Detección inductiva: La alternativa robusta

A menudo pasados por alto en las guías básicas, los codificadores inductivos utilizan la inducción electromagnética entre un objetivo metálico en movimiento (el rotor) y un conjunto estacionario de bobinas (el estator).

- La física: Su funcionamiento es similar al de un transformador. Es resistente por naturaleza a prácticamente cualquier tipo de contaminación, como aceite, agua y virutas metálicas, y no le afectan los campos magnéticos de corriente continua.

- La restricción: Suelen ser más caros y ocupan más espacio que los modelos magnéticos compactos.

- Lo mejor para: Actuadores aeroespaciales, exploración submarina y sistemas de defensa de alta fiabilidad.

En Medio ambiente Modelo de emparejamiento (matriz de selección)

Hemos creado este modelo de decisión para ayudarle a tomar una decisión basada en los factores de estrés industriales típicos:

| Estrés medioambiental | Tecnología preferida | ¿Por qué? |

| Aceite pesado/refrigerante | Magnético / Inductivo | Los discos ópticos fallarán si están recubiertos de fluidos opacos. |

| Campos EMI/magnéticos elevados | Óptico / Inductivo | Los sensores magnéticos sufren “fluctuaciones” o desviaciones de la señal. |

| Choque/Vibración extremos | Magnético / Inductivo | Los discos ópticos de vidrio son propensos a romperse bajo cargas G elevadas. |

| Precisión ultraelevada | Óptico | Actualmente, ninguna otra tecnología iguala la resolución de sub-arcosegundos de la óptica. |

| Sumergido/Vacío | Inductivo | Alta fiabilidad sin componentes ópticos o magnéticos sensibles. |

Navegación por las interfaces mecánicas: Diseños de eje macizo frente a eje hueco

En el control de movimiento industrial, la interfaz mecánica es el principal punto de fallo. Mientras que los errores eléctricos suelen solucionarse con software o blindaje, un desajuste mecánico provoca fallos catastróficos en los rodamientos o desviaciones de la señal. Elegir entre diseños de eje macizo o hueco es un equilibrio de limitaciones espaciales, instalación precisión, y vibración amortiguación.

- Encóderes de eje macizo: Precisión vía Aislamiento

El tradicional son los codificadores de eje macizo (normalmente de 6 mm, 8 mm o 10 mm de diámetro) que se emplean en aplicaciones de gama alta.

- En Acoplamiento Factor: Éstas requieren una unión flexible (de fuelle, helicoidal o oldham) para acoplarse al eje motriz. Esta unión es una especie de “fusible mecánico”, que acepta desalineaciones angulares, paralelas y axiales.

- Tensión mecánica: n los diseños de eje macizo, aislar los rodamientos del codificador de la dilatación térmica y el “juego” axial del eje del motor puede dar lugar a una mayor duración de la vida útil del codificador. Vida útil del rodamiento L10.

- Ángulo de instalación: Lleva tiempo porque incorpora el posicionamiento adecuado de dos ejes separados. Sin embargo, es sustituible con el mínimo esfuerzo: en caso de que se rompa el codificador, puede cambiar la unidad sin necesidad de desmontar el accionamiento principal.

- Encóderes de eje hueco: La integración que ahorra espacio

Los codificadores de eje hueco pasante se montan en el eje del motor mediante un collar o una abrazadera.

- Espacio y huella: Dado que eliminan la necesidad de un acoplamiento y un soporte de montaje, reducen significativamente la huella axial del conjunto del motor. Esto es imprescindible en articulaciones robóticas y equipos médicos en miniatura.

- Resistencia a las vibraciones: En entornos con muchas vibraciones, los encóderes de eje hueco suelen ser superiores. Como el cuerpo del encóder está conectado al bastidor de la máquina mediante el llamado “acoplamiento estator” (placa elástica), toda la unidad se mueve con el eje y reduce las fluctuaciones de alta frecuencia en la señal.

- Eje hueco ciego: Se trata de un tipo especial de eje en el que el eje está totalmente penetrado. Esto tiene el beneficio menor de un eje hueco con la seguridad añadida de polvo y la humedad que entra en la parte posterior del motor.

- Impacto en la complejidad y el estrés de la instalación

| Tipo de interfaz | Tiempo de instalación | Tolerancia de desalineación | Punto de tensión mecánica |

| Eje macizo | Alta (Requiere alineación) | Alta (Absorbida por el acoplamiento) | Desgaste/fatiga del acoplamiento |

| Eje hueco | Bajo (deslizante) | Bajo (fijado por el ajuste del eje) | Rodamientos del codificador (Carga directa) |

Protocolos de comunicación digital: De SSI a Ethernet industrial

En el panorama tradicional del control de movimiento, un encóder era un “informador pasivo”: se limitaba a enviar pulsos o un único valor de posición a un controlador. Sin embargo, el auge de Industria 4.0 y el Internet industrial de los objetos (IIoT) ha cambiado radicalmente la lógica de retroalimentación. Los codificadores rotatorios son ahora nodos inteligentes, y puede utilizarse para comunicarse en ambas direcciones, y mucho más allá del seguimiento de la posición.

- El paso de la información “ciega” a los datos “conscientes

Protocolos clásicos como SSI (Interfaz serie síncrona) o BiSS-C son muy rápidos y fiables en la comunicación punto a punto. Pero son “ciegos” a su estado de salud. Cuando un encóder SSI funciona mal debido a demasiadas vibraciones o a un disco de código sucio, el controlador sólo detecta una pérdida de señal o un bit de error, normalmente cuando la máquina ya se ha bloqueado.

Esta lógica ha sido redefinida por protocolos modernos como IO-Link y Ethernet industrial (EtherCAT, PROFINET) que proporcionan una “capa de servicios” además de la “capa de datos de proceso”.

- IO-Link: El “USB” de los sensores industriales

El nivel inferior de automatización se ha transformado gracias a IO-Link. Es la tecnología IO estandarizada global inicial (IEC 61131-9) de comunicación con sensores y actuadores.

- Cambio de lógica: Un encoder IO-Link no sólo puede enviar datos de posición, sino también parametriza y ofrece diagnóstico.

- Ventaja clave: En caso de que se rompa un codificador, puede insertar uno nuevo y el maestro IO-Link “descargará” automáticamente la configuración anterior en el nuevo dispositivo. Esto minimiza Tiempo medio de reparación (MTTR) a minutos.

- Predictive Insight: Puede informar de la temperatura interna o de banderas de advertencia (por ejemplo, “Contaminación de la lente”). antes de Cuando se produce un fallo, el mantenimiento pasa de ser reactivo a proactivo.

- EtherCAT: En tiempo real Sincronización y más allá

En aplicaciones de alto rendimiento como la robótica multieje o el mecanizado CNC, EtherCAT es el estandarte de la ingeniería orientada al futuro.

- Relojes distribuidos (DC): Los codificadores EtherCAT utilizan una sincronización basada en hardware que permite sincronizar los ejes con una fluctuación inferior a 1 microsegundo. Esto es esencial en aplicaciones en las que varios motores deben moverse en perfecta sincronía.

- Lógica descentralizada: A diferencia del SSI, en el que el PLC realiza todo el trabajo pesado, un encóder EtherCAT puede encargarse de cierto preprocesamiento de datos, lo que reduce la carga computacional del controlador central.

- Simplificado Topología: Mediante la “conexión en cadena”, puede conectar cientos de codificadores con cables Ethernet estándar, lo que reduce drásticamente la complejidad del cableado y la posibilidad de errores de señal inducidos por EMI.

- Una visión de futuro: los codificadores como dispositivos periféricos

La mayor mejora técnica de los protocolos de codificación es la adopción de Capacidades de Edge Computing.

Los codificadores preparados para el futuro se están equipando ahora para supervisar:

- Análisis de vibraciones: El desgaste de los rodamientos del propio motor.

- Horario de atención al público: Seguimiento de la “carga de trabajo” real de una máquina para el mantenimiento basado en el uso.

- Supervisión de la integridad de la señal: Analizar internamente la calidad del campo luminoso o magnético para predecir el final de la vida útil.

Resolución y precisión: Métricas esenciales para optimizar el rendimiento

La distinción entre resolución y precisión es a menudo el factor decisivo en el control de movimiento de alto rendimiento. Aunque estos términos suelen utilizarse indistintamente en conversaciones informales, en ingeniería de precisión representan dos aspectos fundamentalmente distintos de la calidad de la respuesta.

Resolución: La granularidad de sus datos

Piensa en Resolución como el número de “muescas” o “pasos” que ve un encóder en un giro completo de 360 grados. Define el movimiento más pequeño que el sistema puede detectar.

- Codificadores incrementales: Medimos su resolución en Impulsos por revolución (PPR). Cuantos más pulsos, más fino será el control.

- Codificadores absolutos: Estos utilizan bits para definir la resolución. Cada bit adicional duplica el número de posiciones únicas que el codificador puede identificar (por ejemplo, un codificador de 16 bits puede “ver” más de 65.000 puntos distintos en un mismo círculo).

En términos prácticos: Si selecciona un codificador con 10.000 PPR, En esencia, estás cortando un círculo completo en diez mil pequeños segmentos. Esto significa que cada vez que el codificador envía una señal, su máquina se ha movido sólo treinta y seis milésimas de grado (0,036°). Este nivel de granularidad es lo que permite a un brazo robótico enhebrar una aguja o a una máquina CNC tallar patrones intrincados.

La “trampa de la resolución” y la estabilidad del sistema

Otro error que se comete con frecuencia en ingeniería es la especificación excesiva de la resolución con la esperanza de que el sistema sea más preciso. Esto conduce a la “Trampa de resolución”: utilizando un codificador de alta resolución en un sistema mecánicamente suelto.

Si la resolución es demasiado alta en relación con las tolerancias mecánicas del sistema (como la holgura en los engranajes), el controlador puede “buscar” la posición exacta, provocando microvibraciones y la acumulación de calor en el motor. El truco para optimizar el rendimiento consiste en alcanzar el denominado “La zona Ricitos de Oro de la ingeniería” donde la resolución es suficiente para permitir un control suave de la velocidad sin forzar los límites mecánicos del hardware.

Métricas de ingeniería para sistemas de alta velocidad

Otras dos medidas intervienen en el diseño de diseños de alta velocidad o alto par:

- Repetibilidad (Precisión): Capacidad del encóder de proporcionar el mismo valor cuando el eje vuelve exactamente a la misma posición física. Para la mayoría de las tareas de automatización industrial, la repetibilidad suele ser más crítica que la precisión absoluta.

- Error de cuantificación: La “incertidumbre” inherente a cualquier sistema digital, que suele ser $\pm \frac{1}{2}$ del bit menos significativo (LSB).

Ventaja estratégica: La Garantía de Rendimiento OMCH

En el mundo de los componentes industriales no se puede hablar de optimización del rendimiento fuera de la coherencia de la fabricación. Aquí es donde OMCH ofrece una clara ventaja competitiva tanto a los ingenieros como a los mayoristas.

- Especificación a medida (más de 3000 referencias): OMCH no le hace encajar en una solución de “talla única”. Con más de 3.000 modelos y especificaciones, puede seleccionar el PPR o la profundidad de bit exactos que se ajusten a los requisitos de su sistema mecánico. Así evitará el derroche que supone especificar demasiado y, al mismo tiempo, nunca perderá precisión.

- Precisión certificada mediante rigurosas pruebas: A diferencia de los fabricantes de genéricos, la producción de OMCH está respaldada por la ISO9001 gestión de la calidad. Todos los codificadores se inspeccionan en tres etapas:

- Inspección entrante: Garantizar la pureza de los discos ópticos y los objetivos magnéticos.

- Inspección del proceso: Utiliza 7 líneas de producción específicas para mantener estrictas tolerancias mecánicas y evitar excentricidades.

- Control de calidad saliente (OQC): Verificación de que cada unidad cumple su precisión nominal en minutos de arco antes de su envío.

- Fiabilidad mundial para más de 72.000 clientes: Los encóderes OMCH han sido probados sobre el terreno en más de 100 países, en equipos médicos de alta precisión y en equipos textiles rugerizados. Este enorme conjunto de datos de aplicaciones en el mundo real permite a OMCH optimizar sus diseños para lograr la máxima... Relación señal/ruido (SNR) para que la alta resolución que estás pagando no se desperdicie en interferencias eléctricas.

Cuando usted compra OMCH, no está comprando un sensor, está comprando una pieza de un sistema que se ha desarrollado a lo largo de 30 años de investigación y desarrollo para ofrecer la “verdad” en los datos que se requiere en los sistemas industriales modernos. Recuento de impulsos estándar o señal absoluta de alto bit, OMCH Asistencia técnica 24 horas al día, 7 días a la semana se asegurará de que sus métricas de “Resolución y Precisión” están exactamente donde usted desea en términos de objetivos de rendimiento de la máquina.

Marco de selección estratégica: Una matriz de decisión en 5 pasos para ingenieros

La siguiente matriz le ayudará a simplificar el proceso de selección. Este modelo es un equilibrio entre viabilidad técnica y comercial.

Matriz de selección de codificadores

| Criterios de selección | Incremental (óptico/magnético) | Absoluto (monovuelta/multivuelta) | Codificadores Ethernet industriales |

| Comportamiento de la puesta en marcha | Requiere Homing | Posición instantánea conocida | Datos instantáneos + de diagnóstico |

| Coste Complejidad | Bajo a moderado | Moderado a alto | Alta |

| Integridad de los datos | Alta (con cables apantallados) | Muy alto (digital) | Ultra Alta (en red) |

| Entorno típico | Limpio a industrial ligero | Industria pesada | Fábricas inteligentes / IOT |

| Mantenimiento | Comprobación periódica de la vivienda | Bajo | Predictivo (autoinforme) |

El proceso en 5 pasos:

- Definir perfil de movimiento: ¿Necesita control de velocidad (incremental) o posicionamiento preciso (absoluto)?

- Evaluar la Medio ambiente: ¿Habrá aceite, polvo o EMI? (Óptica frente a magnética).

- Restricciones mecánicas: ¿Hay espacio para un acoplamiento o se necesita un diseño con orificio hueco?

- Protocolo de integración: ¿Qué lenguaje habla su PLC/accionamiento? (¿SSI, BiSS o EtherCAT?)

- Evalúe Coste total de propiedad (TCO): No te fijes sólo en el precio. Ten en cuenta el coste del tiempo de “búsqueda”.

Mantenimiento preventivo y resolución de problemas de los encóderes industriales

Incluso los codificadores más sofisticados necesitan mantenimiento para alcanzar su vida útil óptima.

Modos de fallo comunes:

- Ruido de la señal: Suele deberse a un apantallamiento deficiente o a una conexión a tierra inadecuada. Asegúrese de que los cables sean de pares trenzados y estén apantallados.

- Fallo del rodamiento: Suele deberse a una carga excesiva del eje o a una desalineación. Utilice acoplamientos elásticos para ejes macizos.

- Contaminación: Si un codificador óptico empieza a “saltarse” pulsos, puede deberse a aceite o polvo en el disco de códigos.

Lista de comprobación para la resolución de problemas:

- Compruebe la fuente de alimentación: Verifique la tensión en las patillas del codificador (no sólo en la fuente de alimentación) para tener en cuenta las caídas de tensión en cables largos.

- Inspeccione las conexiones: El cableado suelto en el bloque de terminales es la #1 causa de la pérdida intermitente de señal.

- Verificación por osciloscopio: Codificadores incrementales Compruebe la cuadratura (desplazamiento de fase de 90 grados) entre los canales A y B.

Conclusión

Navegar por los distintos tipos de encóderes giratorios requiere una combinación de visión mecánica y electrónica. Si conoce las diferencias entre lógica incremental y absoluta, adapta la tecnología de detección a su entorno y utiliza un modelo de selección estratégico, podrá garantizar que sus sistemas de automatización funcionen al máximo rendimiento.