¿Qué es la automatización programable? La automatización programable es un tipo de sistema de automatización en el que el equipo de producción está controlado por un programa informático que puede reescribirse para adaptarse a distintas tareas y distintos productos. A diferencia de la automatización fija, permite una producción de alta mezcla con una intervención humana mínima, lo que la hace esencial para el proceso de fabricación moderno.

Esta guía explora los entresijos de este sistema de automatización programable, proporcionando ejemplos de automatización industrial y sirviendo como ejemplo de automatización programable para ayudar a los fabricantes a navegar en la transición hacia un entorno de producción más flexible y eficiente.

Comprender la automatización programable en entornos industriales modernos

Básicamente, la automatización programable es un tipo específico de sistema de automatización programable en el que el equipo de producción está diseñado para modificar el orden de las operaciones para adaptarse a varios diseños de productos. La lógica de la máquina no está “cableada” en sus componentes físicos, sino que se gestiona mediante un programa informático del sistema de control, un conjunto de instrucciones codificadas que pueden reescribirse y recargarse.

En un entorno industrial moderno, esto significa la diferencia entre una máquina que sólo puede atornillar un perno específico en una puerta de coche concreta y un brazo robótico que puede reprogramarse para realizar diferentes tareas como soldar, pintar o ensamblar diferentes piezas en cuestión de minutos. La característica más notable de este sistema de automatización programable es su idoneidad para cantidades por lotes. Una vez finalizada la producción del “Producto A”, el sistema se detiene, se carga un nuevo programa, se pueden cambiar las herramientas físicas (proceso denominado cambio) y se inicia la producción del “Producto B”.

Este “desacoplamiento” de la lógica de control y el hardware mecánico permite a los fabricantes reaccionar a los cambios del mercado sin el coste prohibitivo que supone construir nuevas líneas de montaje para cada pequeño cambio en el estilo del producto. Representa un término medio entre el trabajo manual y la automatización “fija”, inflexible y de alta velocidad que se observa en la industria automovilística tradicional.

Automatización fija vs. programable vs. flexible: Diferencias clave

Para comprender plenamente las ventajas de la automatización programable, es importante compararla con otros tipos de automatización: Automatización fija y automatización flexible. Estos tipos de automatización se utilizan con fines distintos en función del volumen de producción y de la variedad de artículos similares que se produzcan.

| Característica | Automatización fija (Hard Automation) | Automatización programable | Automatización flexible (Soft Automation) |

| Volumen de producción | Muy alta | Medio | Media a alta |

| Variedad de productos | Muy bajo (producto único) | Alta (Lotes) | Alta (mezcla continua) |

| Configuración/Cambio | Prácticamente imposible sin reconstrucción | Necesario entre lotes (consume tiempo) | Instantáneo (sin tiempo de inactividad) |

| Inversión inicial | Alta | Alta | Muy alta |

| Flexibilidad | Bajo | Medio | Alta |

| Ejemplos típicos | Cintas transportadoras, Líneas de transferencia | Máquinas CNC, robots industriales | FMS (Sistemas de fabricación flexible) |

Consejo de experto: La elección del tipo de sistema de automatización adecuado depende de las cantidades de los lotes y de la frecuencia de los cambios.

Automatización fija es ideal para la producción continua, en la que se requieren altos índices de producción para un solo producto durante un largo periodo. Sin embargo, cuando se altera el diseño del producto, las máquinas de automatización tienden a quedarse obsoletas.

Automatización programable permite la diversidad. Este ejemplo de automatización programable muestra que, aunque el equipo debe estar inactivo durante la reprogramación y el reequipamiento entre lotes, ofrece la flexibilidad necesaria a las industrias en las que los diseños de los productos cambian con frecuencia.

Automatización flexible es una extensión de la automatización programable. Permite fabricar distintos tipos de productos en la misma línea al mismo tiempo con una intervención humana mínima, aunque suele implicar una infraestructura mucho más compleja y menos mano de obra.

Ejemplos reales: Máquinas CNC, robots y autómatas programables

Los tres pilares de los sistemas de automatización industrial -máquinas CNC, robótica industrial y autómatas programables (PLC)- son la mejor forma de ver la aplicación práctica de la tecnología programable. Estos sistemas permiten a las fábricas pivotar entre diversas tareas con una reconstrucción física mínima.

- CNC Mecanizado: Precisión a la carta

La base de la fabricación sustractiva. Un ejemplo de automatización programable es el de un taller aeroespacial que cambia de álabes de turbina a orificios de refrigeración mediante software.

- Talleres aeroespaciales: Pensemos en una planta que fabrica componentes para aviones comerciales. Por la mañana, una fresadora CNC de 5 ejes puede estar programada para tallar un complejo álabe de turbina a partir de un bloque macizo de Inconel. Por la tarde, el operario carga un Código G y la misma máquina empieza a taladrar orificios de refrigeración precisos en un larguero de ala de titanio.

- Fabricación de productos sanitarios: La automatización programable permite la fabricación “a medida del paciente”. Las máquinas CNC son capaces de escanear una imagen en 3D de la estructura ósea de un paciente y crear automáticamente un programa para fresar un implante ortopédico a medida. Esta producción de bajo volumen y alta mezcla sólo puede lograrse gracias a que la lógica de la máquina no se almacena en levas o engranajes físicos, sino en software.

- Robots industriales: Los caballos de batalla multitarea

Los robots modernos funcionan como máquinas de ensamblaje automático, detectan los chasis en la industria automovilística para ajustar las trayectorias de soldadura con cero errores humanos.

- Ensamblaje de automóviles con modelos mixtos: En una cadena de montaje de automóviles moderna, a menudo se requiere que los robots trabajen en diferentes modelos de vehículos (por ejemplo, un sedán seguido inmediatamente de un todoterreno) en la misma cinta transportadora. El robot detecta el chasis entrante mediante programación guiada por visión, y se llama al programa “ruta de soldadura” adecuado y se ajustan el alcance y la presión.

- Electrónica de consumo Embalaje: En un centro de distribución de productos electrónicos, un brazo robótico puede pasar la primera mitad de un turno “empaquetando”, es decir, seleccionando un smartphone, un cargador y un par de auriculares para meterlos en una caja. Cuando termina la promoción, el robot se reprograma mediante software de simulación offline para paletizar, apilando pesadas cajas de portátiles en palés de envío. El robot físico sigue siendo el mismo, sólo cambia su “guión de comportamiento”.

- PLC: El centro lógico de la planta de producción

En la gestión de la automatización de almacenes y la fabricación textil, los PLC son los cerebros que integran la captura de datos con el movimiento físico.

- Fabricación textil y cervecerías artesanales: En la fabricación textil, los PLC controlan los intrincados patrones de los telares, mientras que en las fábricas de cerveza varían automáticamente la velocidad de la cinta transportadora y la sincronización de las boquillas para adaptarse a los distintos tamaños de botella.

- Automatización de almacenes: Los PLC gestionan la compleja lógica de los sistemas de almacenamiento y recuperación automatizados (ASRS). En el mundo de la automatización de almacenes, los ingenieros pueden incorporar nuevas coordenadas al código del PLC para que la instalación pueda ampliarse sin mucho tiempo de inactividad.

Comparación de aplicaciones programables en el mundo real

Para aclarar aún más el lugar de estos ejemplos, la siguiente tabla subdivide los disparadores programables comunes de cada uno:

| Tecnología | Idioma principal del programa | Disparador de cambio | Ejemplo real de “Flex |

| Máquina CNC | Código G / Código M | Diseño de piezas nuevas (CAD/CAM) | Cambio de un bloque de motor de coche a un soporte de avión personalizado. |

| Robot industrial | Enseñar Pendant / Python | Nueva geometría de pieza o tarea | Un robot que pasa de la soldadura por puntos a la pintura por pulverización. |

| PLC | Lógica de escalera (LAD) | Nuevo proceso de producción/receta | Una línea de embotellado que pasa de la soda carbonatada al zumo de fruta espeso. |

Utilizando estas tres tecnologías, los fabricantes se alejan de las líneas de producción “rígidas” del pasado y se acercan a un futuro modular y basado en software, en el que la fábrica puede adaptarse al mercado en tiempo real.

Optimización de la producción por lotes con el control de secuencia programable

La optimización de la producción por lotes es la principal razón económica de la automatización programable. En industrias como la farmacéutica, la alimentaria y la de la confección, los productos se fabrican en grupos discretos o “lotes”. El control de secuencias programable automatiza las transiciones, garantizando que un único ejemplo de automatización programable pueda aplicarse a diversas recetas.

El reto del cambio

En las configuraciones tradicionales, pasar de un lote de “yogur de fresa” a otro de “yogur griego” puede suponer horas de ajustes y limpieza manual de las válvulas. El control de secuencia programable automatiza estas transiciones.

- Limpieza automatizada in situ (PIC): Los sistemas programables son capaces de realizar un ciclo de limpieza preciso para evitar cualquier contaminación cruzada entre lotes.

- Gestión de recetas: Las “recetas” digitales almacenadas en el sistema permiten ajustar al instante las temperaturas, las velocidades de mezcla y las proporciones de los ingredientes.

La automatización programable permite a los fabricantes producir lotes más pequeños de forma rentable reduciendo el tiempo necesario para cambiar los productos (tiempo de preparación). Así se reducen los gastos de inventario y el tiempo de comercialización de nuevos productos.

Análisis coste-beneficio: Cálculo de la rentabilidad y los costes de inactividad

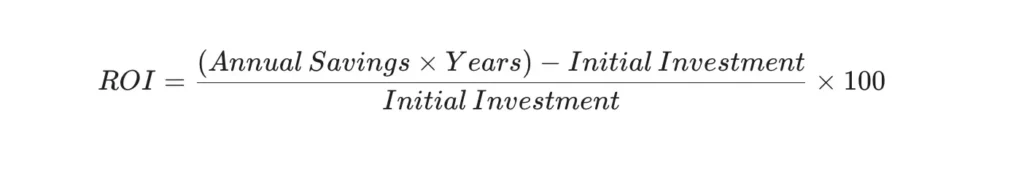

La automatización programable supone una gran inversión de capital. Para justificarla, los fabricantes deben calcular el retorno de la inversión (ROI) teniendo en cuenta el ahorro de costes, la reducción de la mano de obra y el aumento de la eficiencia.

En ROI Fórmula

Las ganancias incluyen:

- Ahorro de mano de obra: La eliminación de operarios manuales en tareas repetitivas.

- Aumento de Rendimiento: Las máquinas funcionan 24 horas al día, 7 días a la semana, con una intervención humana mínima.

- Calidad del producto: La mejora del control de calidad reduce considerablemente los “desechos” y las repeticiones.

- Flexibilidad Valor: La capacidad de asumir diferentes contratos sin adquirir nuevos equipos.

El coste oculto: El tiempo de inactividad

Aunque la automatización programable es eficaz, también es complicada. Tiempos de inactividad imprevistos-cuando un sistema falla debido a un sensor defectuoso o a una subida de tensión- puede costar a los grandes fabricantes miles de dólares por minuto.

- Tiempo de inactividad previsto: Reprogramación y cambio de herramientas.

- Tiempo de inactividad imprevisto: Fallo del equipo.

Para maximizar el retorno de la inversión, los fabricantes deben priorizar fiabilidad del sistema. Esto se consigue utilizando componentes de calidad industrial, como fuentes de alimentación estabilizadas y finales de carrera duraderos, que soportan millones de ciclos en entornos difíciles.

Más allá del código G: Integración de la IA y la robótica colaborativa

El futuro del proceso de fabricación pasa por hacer que los sistemas sean “más inteligentes” gracias a la inteligencia artificial. Avanzamos hacia la automatización adaptativa, en la que el sistema de automatización programable puede aprender de su entorno para reducir los errores humanos y mejorar el ahorro de costes.

- IA y Visión artificial: Un brazo robótico dotado de inteligencia artificial puede detectar objetos orientados al azar en una cinta transportadora y cambiar su agarre en tiempo real, sin necesidad de intervención humana para alinearlos.

- Robots colaborativos (Cobots): Están pensados para funcionar con humanos, utilizando interfaces de programas informáticos simplificados que permiten a las pequeñas y medianas empresas adoptar la automatización sin conocimientos de codificación de alto nivel.

Implantación estratégica: La transición de lo manual a lo programable

La transición de un sistema manual a otro programable requiere una hoja de ruta centrada en reducir la intervención humana y aumentar al mismo tiempo la calidad del producto.

Automatización del flujo de trabajo de producción

La decisión de pasar de un taller manual a una central programable no puede tomarse de forma aislada. Implica una auditoría cuidadosa de lo que está haciendo ahora para asegurarse de que la automatización que está llevando a cabo le está proporcionando una rentabilidad real. El fracaso de la mayoría de los fabricantes no se debe a que hayan comprado el robot equivocado, sino a que han pasado por alto los “cimientos”, que son los componentes clave que alimentan de datos a los controladores lógicos.

Al asignar su flujo de trabajo, debe identificar el “Punto Dulce”Tareas muy diversas (muchas variaciones) pero de volumen medio. Estos son los lugares en los que el trabajo manual es demasiado lento, pero la automatización fija es demasiado inflexible. Sin embargo, al trazar el mapa de estos procesos, se descubre rápidamente que un sistema programable es tan robusto como su eslabón más débil. Un brazo robótico con un precio de $50.000 es prácticamente inútil cuando se alimenta de una fuente de alimentación poco fiable o se activa con un sensor de mala calidad que deja de funcionar tras unos miles de ciclos.

Sourcing the Foundation: La ventaja OMCH

El reto más importante durante la fase de elaboración del mapa estratégico es conseguir elementos creíbles que garanticen la estabilidad a largo plazo. Es en este punto donde OMCH, líder mundial en componentes de automatización industrial desde 1986, puede ser un socio clave en su transición. OMCH ofrece los “órganos sensoriales” y el “sistema nervioso” que necesitan sus máquinas programables con más de 38 años de experiencia y una presencia en más de 100 países.

- Construir una Infraestructura: A medida que identifique los cuellos de botella, necesitará una amplia gama de componentes para salvar la distancia entre la lógica del software y la ejecución física. OMCH dispone de un amplia gama de productos con más de 3.000 referencias de alta precisión sensores de proximidad, interruptores fotoeléctricos y codificadores. Estos componentes proporcionan la información en tiempo real necesaria para que los CNC y PLC realicen ajustes en fracciones de segundo.

- Garantizar Energía limpia para tarjetas lógicas: Los autómatas programables son sensibles a las variaciones de potencia. La variedad de fuentes de alimentación conmutadas y Alimentación en carril DIN AC-DC Las ofertas de OMCH garantizarán que sus “cerebros” (los PLC) se alimenten con energía limpia, eliminando los costosos errores lógicos y “glitches” que aquejan a los sistemas de gama baja.

- Credibilidad y certificación mundiales: Para trazar un flujo de trabajo de estándares internacionales, es necesario disponer de elementos capaces de superar cualquier auditoría. Los productos de OMCH están respaldados con el ISO9001, Certificaciones CE, RoHS y CCC, lo que significa que su línea automatizada cumplirá las normas internacionales de seguridad y rendimiento.

- Minimizar los tiempos de inactividad imprevistos: El producto final del mapeo es aumentar el tiempo de actividad. OMCH tiene Más de 72.000 clientes en todo el mundo y 7 líneas de producción específicas, y no nos limitamos a vender piezas; ofrecemos una red de seguridad. Disponemos de un 1 año de garantía y Respuesta rápida 24/7 lo que significa que, en caso de que sea necesario sustituir un componente, su producción no se retrasará semanas, lo que supondrá un ahorro directo en su ROI.

Cuando combine las piezas de alta calidad de un fabricante de renombre como OMCH en la fase de implementación, tendrá la seguridad de que la “flexibilidad” que promete la automatización programable está respaldada por la “fiabilidad” que durará décadas.

Prepare sus instalaciones para el futuro con soluciones de automatización escalables

La última fase de la transición a la automatización programable consiste en garantizar escalabilidad. Una instalación verdaderamente moderna utiliza diseños modulares para adaptarse al mercado de la automatización industrial a medida que evoluciona.

- Selección de componentes modulares: Cuando elija su base de hardware, opte por diseños modulares. El uso de sensores y módulos de alimentación estandarizados le permite intercambiar, actualizar o ampliar sus líneas sin tener que rediseñar todo el armario eléctrico.

- El cambio a la IIoT: La preparación para el futuro se refiere a la preparación de la Internet industrial de los objetos (IIoT). Los sistemas programables contemporáneos permiten a los sensores no sólo activar una acción, sino también dar información sobre su propia salud. Las principales fuentes de datos utilizadas en mantenimiento predictivo son codificadores y sensores de alta calidad, que le permitirán sustituir una pieza antes de que se averíe y provoque una parada de la línea.

- Invertir en talento y asociaciones: La automatización programable necesita una mano de obra que conozca el software (el código G o Ladder Logic) y el hardware. Contar con un proveedor con asistencia en todo el mundo y un enorme inventario significa que su equipo siempre tendrá medios para ser creativo y crecer.

Conclusión

El futuro de la automatización reside en los sistemas programables, que facilitan la transición de la producción inflexible del pasado a la fabricación hiperflexible del futuro. Si comprende estos ejemplos de automatización industrial y los apoya con una base de componentes fiables, podrá construir una línea de producción tan resistente como versátil. Ya sea en la industria de la automoción o en el procesado de alimentos, el camino hacia el éxito reside en el equilibrio entre una programación inteligente y la sólida fiabilidad de las piezas que la hacen funcionar.

¿Está listo para modernizar sus instalaciones de fabricación? Contacte hoy mismo con los expertos de OMCH para encontrar los componentes de alta precisión que estabilizarán su viaje hacia la automatización programable.