En el ámbito de la maquinaria industrial y la ingeniería eléctrica se utilizan por igual y sin cuidado los mismos términos, mientras que en la práctica existen PCB (Printed Circuit Board) y PCBA (Printed Circuit Board Assembly) que presentan notables diferencias en cuanto a la complejidad del proceso de fabricación, los costes que conllevan y las funcionalidades del producto. Para los ingenieros y los compradores de los ámbitos especializados, donde las ineficiencias de los controles industriales provocan pérdidas de enormes proporciones, distinguir entre un circuito impreso y una placa de circuito impreso totalmente montada no es sólo una cuestión semántica; es una cuestión de estrategia.

El propósito de este documento es explorar la diferencia entre la placa desnuda y las versiones ensambladas en el contexto del uso industrial, donde la durabilidad de los componentes electrónicos, su fiabilidad y la estabilidad de la cadena de suministro son los aspectos más críticos.

¿Qué es el PCB?

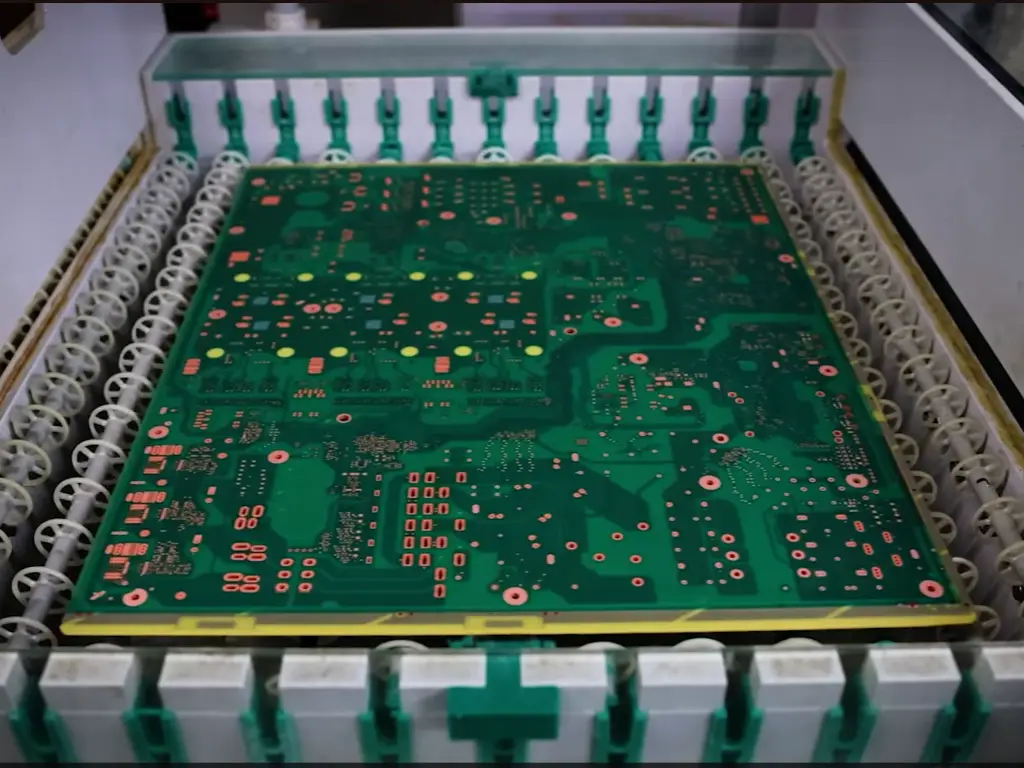

En los productos y aplicaciones electrónicos, una placa de circuito impreso (PCB) es un conector eléctrico y un soporte mecánico. Hasta entonces, se trata de un circuito impreso en blanco o una placa plana, un componente inactivo. Contiene un sustrato no conductor, normalmente un laminado de resina epoxi reforzado con fibra de vidrio (FR4), unido a capas conductoras de lámina de cobre.

La función principal de una placa de circuito impreso es servir de base para ensamblar componentes electrónicos y crear una vía de conexión entre ellos para transmitir energía y señales. En comparación con la electrónica de consumo, las placas de circuito impreso en entornos industriales tienen que soportar y estar diseñadas para soportar un mayor desgaste en forma de mayor corriente, voltaje y temperaturas más elevadas. Dicho esto, una placa de circuito impreso por sí sola no es un dispositivo electrónico funcional. Sin la adición de componentes activos, no es capaz de realizar ninguna conversión de potencia, procesamiento de señales u operaciones lógicas. Se trata más bien de una capacidad funcional.

La complejidad del diseño de una placa de circuito impreso depende directamente de lo apretado que esté el diseño del circuito electrónico y de las limitaciones de tamaño de la carcasa del dispositivo. A continuación se indican los tipos industriales de PCB:

| Tipo de PCB | Estructura | Aplicación industrial típica |

| Una cara | Una capa de sustrato con material conductor en una sola cara. | Módulos de relés sencillos, circuitos de iluminación LED y fuentes de alimentación básicas. |

| Doble cara | Material conductor en ambas caras; las capas se conectan mediante agujeros pasantes chapados (PTH). | Controles industriales, convertidores de potencia, instrumentación. |

| Multicapa | Tres o más capas conductoras separadas por material aislante. | PLC complejos, sistemas HMI, dispositivos médicos, transmisión de datos a alta velocidad. |

| Rígido-Flexible | Combinación de tecnologías de cartón rígido y flexible. | Articulaciones de brazos robóticos, sensores de automoción, equipos compactos de automatización. |

| Alta frecuencia | Utiliza materiales avanzados (por ejemplo, Rogers) para constantes dieléctricas específicas. | Sistemas de radar, infraestructuras de comunicación de alta velocidad. |

¿Qué es un PCBA?

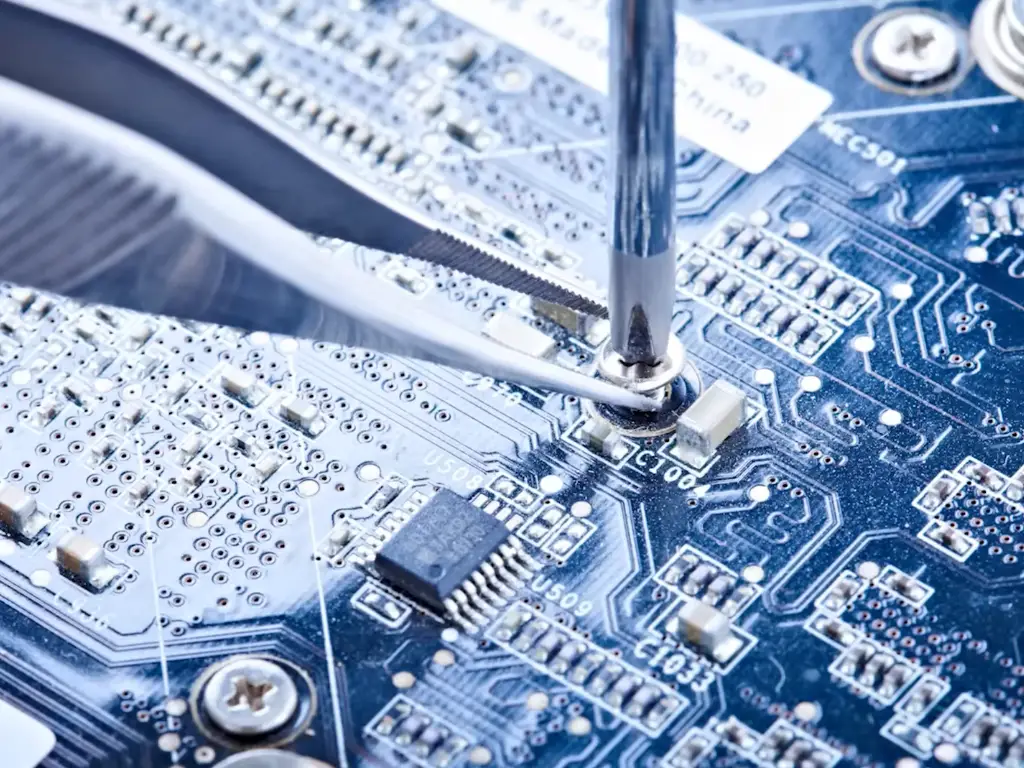

Un montaje de placa de circuito impreso (PCBA) es el resultado de tomar una placa desnuda y montarla con piezas electrónicas -utilizando pasta de soldadura y un horno de reflujo- creando un circuito electrónico completo. Se trata del último paso del proceso de montaje de PCB. Mientras que la PCB es la estructura del dispositivo, el PCBA es la parte viva del mismo. A diferencia de los productos electrónicos de consumo producidos en serie, miniaturizados y diseñados para tener un aspecto elegante y pulido, los productos electrónicos industriales se fabrican con PCBA diseñados para ser robustos y capaces de soportar condiciones adversas.

Dependiendo de la aplicación industrial específica del dispositivo, la PCBA puede ser un accionamiento de control del motor (VFD) que actúa como el músculo del dispositivo, controlando la potencia y el par, o puede ser un controlador lógico programable (PLC) que realiza el procesamiento lógico como el cerebro. Todos estos dispositivos requieren una fuente de alimentación (PSU) que suministre energía estable y controle el dispositivo con una compleja interfaz hombre-máquina (HMI). Para todos estos dispositivos, el PCBA es la pieza más importante.

Si desea una descripción detallada de algunas de las técnicas de fabricación (tecnología de montaje en superficie frente a tecnología de taladro pasante), junto con el proceso completo del procedimiento de montaje, consulte nuestra completa guía técnica: Montaje de circuitos impresos.

PCB vs PCBA: ¿Cuáles son las principales diferencias?

Para tomar las decisiones de aprovisionamiento correctas, es importante comprender las diferencias entre PCBA y PCB en varios frentes. La siguiente tabla destaca las principales diferencias:

| Característica | PCB (placa de circuito impreso) | PCBA (Montaje de PCB) |

| Definición | Una placa desnuda con trazas de cobre y placas de circuito impreso. | Una placa totalmente montada con todos los componentes soldados mediante soldaduras. |

| Funcionalidad | Proporciona conectividad eléctrica; sin capacidad lógica. | Realiza funciones electrónicas específicas (control, alimentación, detección). |

| Proceso de fabricación | Colocación de componentes, soldadura en horno de reflujo e inspección óptica automatizada. | Colocación de componentes, soldadura en horno de reflujo, inspección óptica automatizada. |

| Costes | Número de capas, tipo de material (FR4/Rogers), tamaño de la placa. | Coste de la lista de materiales (componentes), mano de obra de montaje de las placas de circuito impreso, complejidad de las pruebas. |

| Plazos de entrega | Generalmente más cortos (de días a semanas). | Más largo (depende de la cadena de suministro y del tiempo de montaje). |

| Pruebas | Pruebas eléctricas (continuidad), control de impedancia. | Prueba funcional (FCT), Prueba en circuito (ICT), Quemado. |

| Normas | IPC-600 (Aceptabilidad de las tarjetas impresas). | IPC-610 (Aceptabilidad de conjuntos electrónicos). |

Completitud funcional y composición de la lista de materiales

En la lista de materiales (BOM) se encuentra la mayor diferencia. Una placa de circuito impreso, por sí sola, cuenta como una sola línea en la lista de materiales. En cambio, la funcionalidad final del dispositivo electrónico viene determinada por los cientos, si no miles, de componentes que figuran junto a ella.

En el ámbito industrial, la composición de la lista de materiales es de suma importancia. Los componentes activos que se utilizan determinan el valor global del sistema. Los componentes pasivos de un circuito, como resistencias y condensadores, ayudan a estabilizarlo.

- Gestión de la energía: Fuentes de alimentación conmutadas, controladores de LED y transformadores.

- Control y Lógica: Microcontroladores, PLC y codificadores.

- Actuación y conmutación: Contactores de CA, disyuntores de aire y relés.

- Detección: Sensores de proximidad, sensores fotoeléctricos y finales de carrera.

La placa de circuito impreso cumple estas funciones esenciales únicamente como interconexión pasiva. Si la PCB se fabrica con precisión. Sin embargo, si la lista de materiales especifica un relé con un valor nominal de contacto insuficiente, o un sensor con características deficientes que representen una deriva térmica, la PCBA fallará sobre el terreno.

Análisis de la estructura de costes: Materiales vs. Montaje

En un análisis financiero de un proyecto de PCB frente a uno de PCBA, una placa desnuda supone, de media, entre 10 y 15% del coste total de la unidad. Los 85% a 90% restantes se destinan a los componentes, la mano de obra del proceso de montaje y las pruebas.

Un típico malentendido en las adquisiciones consiste en centrarse en negociar con los fabricantes de placas de circuito impreso el precio de la placa desnuda en lugar de los componentes.

- Piezas Commodity: Las resistencias y condensadores estándar cuestan fracciones de céntimo.

- Piezas industriales críticas: Los sensores industriales especializados, las fuentes de alimentación de alta fiabilidad o los disyuntores certificados pueden costar bastante más.

- En Efecto multiplicador: El coste de las piezas industriales de alto rendimiento, más aún con un suministro escaso dentro de la cadena de suministro, puede depender de los precios del mercado al contado. El coste de los retrasos puede inflarse hasta el punto de detener toda la cadena de producción por la falta de un chip lógico o un conector.

De ahí que las estrategias de optimización de costes se centren más en la lista de materiales y en la estrategia de aprovisionamiento de componentes, en lugar de concentrarse únicamente en el coste de fabricación de las placas de circuito impreso.

Diseño para fabricación (DFM) y montaje (DFA)

Aunque a menudo se consideran un único campo de estudio, DFM y DFA son, de hecho, dos áreas de ingeniería distintas, cada una de las cuales se centra en un nivel de producción diferente.

Fase PCB (DFM - Diseño para la fabricación): Considera los elementos de los procesos de fabricación químicos y físicos. Responde a las preguntas de:

- ¿Son las anchuras de las trazas adecuadas para el proceso de grabado?

- ¿Está la relación de aspecto de los taladros dentro de las posibilidades del proceso de metalizado?

- ¿Existen “trampas de ácido” (ángulos agudos en las trazas) que puedan provocar aperturas de circuito?

- Si no se cumple la DFM, la placa no se puede fabricar o tiene un alto porcentaje de desechos en la planta de fabricación.

Fase PCBA (DFA - Diseño para ensamblaje): Se centra en la disposición física en relación con el proceso de soldadura y población. Aborda diferentes cuestiones:

- Espacio entre componentes: ¿Se colocan los componentes demasiado cerca, impidiendo el funcionamiento de las boquillas de la máquina de pick and place?

- Alivio térmico: ¿Existe una configuración de radios de alivio térmico en los pads conectados en unidades soldadas a planos de tierra para evitar el hundimiento de calor durante la soldadura (es decir, juntas de soldadura frías/defectos)?

- Sombras: En el caso de la soldadura por ola, ¿bloquean los componentes grandes el flujo de soldadura hacia los componentes más pequeños situados detrás de ellos?

En el caso de las ADF del diseño industrial en las que intervienen componentes de diseño de gran huella, como bloques de terminales y condensadores de gran tamaño, estos componentes se insertan y sueldan manualmente, lo que crea un cuello de botella en la producción si el diseño de la huella no está sincronizado con las tolerancias físicas de los componentes.

PCB vs PCBA: Cómo elegir

La decisión de comprar placas de circuito impreso desnudas frente a PCBA depende claramente del volumen de producción del comprador y de sus capacidades internas (o no), siendo los volúmenes más limitados cuanto menores son las capacidades.

Seleccione PCB (Tableros desnudos) Cuándo:

- Creación de prototipos: Se encuentra en la fase de I+D y necesita intercambiar componentes manualmente para probar diferentes diseños de circuitos.

- Interno Capacidad: Sus instalaciones cuentan con líneas SMT, máquinas de soldadura por ola y mano de obra cualificada.

- Sensible IP: El firmware o la lógica propietaria es muy sensible y desea realizar la programación y el montaje finales internamente para mantener el secreto.

Seleccione PCBA (Montaje llave en mano) Cuando:

- Volumen Producción: Se necesita una cantidad importante (miles) y el montaje manual resulta poco práctico.

- Centrarse en las competencias básicas: Su empresa no se dedica al proceso de soldadura y en su lugar centra su atención en el diseño de productos, software o integración de sistemas.

- Requisitos de fiabilidad: Las normas industriales (como IPC Clase 3) exigen la inspección óptica automatizada (AOI) y la inspección por rayos X de los chips BGA, que generalmente sólo están disponibles a través de servicios profesionales de PCBA.

El papel de los componentes en la fiabilidad de los PCBA industriales

Cuando se analizan los fallos en la electrónica industrial, la causa raíz rara vez es la resina epoxi o las capas conductoras de la placa de circuito impreso. La placa de circuito impreso es un material estático y duradero. La mayoría de los fallos se producen en la zona débil, que está en la interfaz de los cables de los componentes y la soldadura.

El sustrato es estático y no falla. En el entorno industrial, las variables agresivas (a menudo extremas) son las vibraciones, el polvo, los ciclos térmicos y las interferencias electromagnéticas.

- Vibración: Se supone que un componente industrial incorpora un relé o transformador pesado que, por sí solo, puede desprenderse de forma fiable de las almohadillas de montaje superficial bajo vibraciones continuas. Las piezas industriales de calidad cuentan con sofisticados pasadores de montaje para garantizar la integridad estructural.

- Ciclado térmico: Las fuentes de alimentación mal seleccionadas o los controladores de LED sin un diseño adecuado de disipación térmica se sobrecalentarán, provocando la rotura del semiconductor.

- Erosión por contacto: En aplicaciones de conmutación, los relés electromecánicos de calidad inferior sufrirán oxidación o soldadura de contactos mucho más rápido que los de primera calidad, lo que provocará la parada del sistema.

Como tal, la longevidad de la PCBA depende de la calidad de los componentes que se montan en ella. La excelencia en el diseño del circuito impreso no podrá compensar un sensor de mala calidad o un disyuntor subestimado.

Gestión de la cadena de suministro: Aprovisionamiento de PCB y componentes

Una gestión eficaz de la cadena de suministro implica coordinar a los fabricantes de placas de circuito impreso y la adquisición de la lista de materiales.

Gestión del ciclo de vida y la disponibilidad de los componentes

Uno de los mayores riesgos en la fabricación industrial es el anuncio del fin de la vida útil de los componentes clave. A menudo se produce una desalineación entre los ciclos de vida de los componentes y los ciclos de vida de los equipos industriales; los componentes de electrónica de consumo de una máquina pueden quedar obsoletos en 3-5 años, mientras que se espera que la máquina funcione durante 15-20 años. Cuando un componente crítico de un PCBA se queda obsoleto, el fabricante se ve obligado a elegir entre dos opciones costosas: una compra por última vez, en la que hace acopio del componente a un alto coste, o rediseñar todo el PCBA, lo que desencadena la creación de prototipos y el costoso proceso de recertificación.

Como solución, las estrategias de aprovisionamiento deben centrarse en componentes en estado “Activo” junto con amplias hojas de ruta de producción. Los responsables de la cadena de suministro deben prestar especial atención a los indicadores “No recomendado para nuevos diseños” (NRND) y establecer relaciones con proveedores que se centren en la longevidad industrial más que en la volatilidad de consumo. Estas estrategias son fundamentales para evitar situaciones de estancamiento de la producción y garantizar la fabricabilidad del PCBA durante toda la vida útil de la máquina.

Aprovisionamiento estratégico: Modelos llave en mano frente a modelos consignados

Los compradores tienen dos opciones para la fabricación de PCBA por contrato:

- Llave en mano (aprovisionamiento completo): La empresa de montaje se encarga de suministrar la placa de circuito impreso virgen y todos los componentes.

- Ventajas: Logística más sencilla y un solo contrato.

- Inconvenientes: Falta de control sobre las marcas de los componentes. El sitio ensamblador tiene la opción de decidir aplicar partes genéricas “equivalentes” en un ahorro de costes lo que podría dificultar la fiabilidad industrial del conjunto.

- Consignado o Compra Dirigida: El comprador suministra componentes al ensamblador o le da instrucciones para que compre a proveedores específicos.

- Análisis: En el caso de las resistencias y condensadores estándar, Turnkey es el enfoque preferido. Sin embargo, con respecto a las Piezas Críticas, en particular los módulos de fuente de alimentación, los sensores y los interruptores primarios, el modelo de Compra Dirigida debe considerarse el estándar.

El OEM garantiza que el ensamblador cumplirá las especificaciones de rendimiento exigidas, subcontratando la mano de obra de ensamblaje y utilizando componentes de alta calidad de proveedores de confianza para los nodos más importantes del circuito.

Ejecutar con éxito una estrategia de Compra Dirigida para aplicaciones industriales, OMCH es un socio fundamental. OMCH aborda los riesgos de volatilidad proporcionando una completa cartera de piezas de automatización industrial respaldada por una sólida estrategia de suministro a largo plazo. Con más de 3.000 referencias que cubren categorías críticas como sensores de proximidad, fuentes de alimentación conmutadas y relés, OMCH garantiza que los requisitos industriales de gran mezcla y bajo volumen se cumplan con precisión. Aprovechando 38 años de experiencia en fabricación, OMCH ofrece una personalización flexible (OEM/ODM) que abarca desde soluciones de alimentación de 10 W a 1000 W. Y lo que es más importante, cada componente se somete a un riguroso protocolo de calidad -incluida la inspección de materias primas y pruebas de envejecimiento con carga completa 100%- que garantiza que las piezas integradas en su PCBA cumplen las normas de durabilidad más estrictas que exigen los mercados mundiales.

Conclusión: Tomar las decisiones de fabricación correctas

Al comparar PCB y PCBA, es esencial saber que uno es un diseño y el otro un producto. Una PCB ofrece un marco físico y unas vías conductoras para que funcione un circuito eléctrico; un PCBA es un sistema de trabajo completo. Las dos creaciones deben trabajar en tándem. Si la fabricación de la PCB es defectuosa, el montaje se arruinará. Por otra parte, si se elige un componente deficiente, la PCB será inútil. El sistema funcionará, pero no será eficiente y, por tanto, estará lejos de ser un sistema funcional.

Para los fabricantes industriales y los integradores de sistemas, es clave mirar más allá de la placa y hacia el ecosistema de la lista de materiales. Un diseño y ensamblaje hábiles de los circuitos integrados, junto con la gestión de la cadena de suministro estable, garantizan un rendimiento de alta fiabilidad en entornos exigentes.

Cuando planifique su próximo proyecto de automatización industrial, no deje los componentes críticos al azar. Asegúrese de que su PCBA se construye sobre una base de calidad mediante la selección de fuentes de alimentación, sensores y relés de calidad industrial que coincidan con el rigor de ingeniería de su diseño de circuito. Contacte con nuestro equipo hoy mismo para analizar sus requisitos de componentes y garantizar la fiabilidad que exige su línea de producción.