El panel de control industrial ocupa un lugar central en la arquitectura de la producción industrial. Es el agente de control de los equipos industriales, el lugar donde el potencial eléctrico se transforma en trabajo cinético y toma de decisiones racionales. Un panel de control eléctrico puede parecer a los no informados una simple caja de cables y luces parpadeantes. Pero desde el punto de vista de la ingeniería y los sistemas, se trata de un entorno altamente jerarquizado destinado a hacer frente a la complejidad, la seguridad y la eficiencia.

Conocer las piezas de esta caja no es una mera cuestión de memorizar una lista de piezas. Implica una valoración de las interrelaciones funcionales de la distribución de energía, la protección, la lógica y la ejecución. Este documento examina estos elementos clave, incluidas sus funciones respectivas y cómo se eligen.

Para ayudar a navegar por esta compleja arquitectura, la siguiente tabla resume los componentes críticos analizados y sus criterios de selección fundamentales:

| Dispositivo | Función principal | Criterio crítico de selección |

| Recinto | Blindaje ambiental | Clasificación IP (por ejemplo, IP65 para lavado) |

| Ind. Alimentación | Rectificación de CA a CC | Curva de reducción y margen de potencia |

| Interruptor automático | Interrupción por sobreintensidad | SCCR (valor nominal de corriente de cortocircuito) |

| SPD | Supresión de tensiones transitorias | Tiempo de respuesta y capacidad de sobrecarga |

| PLC | Control y lógica de procesos | Capacidad de E/S y resistencia ambiental |

| Relé de estado sólido | Conmutación de alta frecuencia | Ciclo de trabajo y disipación térmica |

| VFD | Control de velocidad de precisión | Tipo de aplicación (par variable frente a par constante) |

| Bloque de terminales | Interfaz de cableado seguro | Resistencia a las vibraciones (por ejemplo, jaula de resorte) |

¿Qué es un panel de control industrial?

Un panel de control industrial es un conjunto de piezas eléctricas que miden y regulan las operaciones mecánicas de equipos pesados o procesos industriales en diversos entornos industriales. Si utilizáramos una analogía biológica, el panel de control sería el “Cerebro” y el “Sistema Nervioso Central” del cuerpo industrial. El sistema de control controla el flujo de información y energía a través del sistema, del mismo modo que el sistema nervioso recibe la información sensorial, la procesa y ordena a los músculos que se muevan. La funcionalidad básica de cualquier panel de control es lineal y de tres etapas:

- Entrada (Adquisición): El sistema recopila datos sobre el terreno. Se trata de dispositivos como sensores, interruptores y señales de entrada de pulsadores que envían datos al panel.

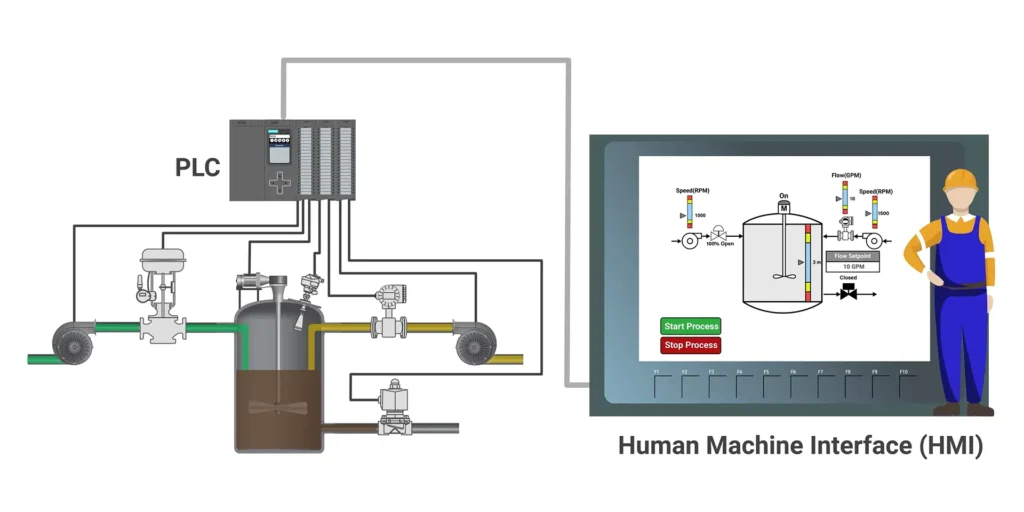

- Lógica (procesamiento): El controlador central, normalmente un controlador lógico programable (PLC), interpreta estas señales basándose en algoritmos preprogramados. Decide qué acción es necesaria.

- Salida (Ejecución): El controlador envía órdenes a los dispositivos de ejecución -como arrancadores de motor, relés o pantallas HMI- para alterar el estado de la máquina.

Aunque los componentes internos tienden a solaparse, la estructura de un panel viene determinada por su finalidad principal. Comprender los distintos tipos de paneles de control industrial es crucial para seleccionar la solución adecuada para una aplicación común. En la siguiente tabla se comparan las aplicaciones más comunes:

| Tipo de panel | Función principal | Escenario de aplicación típico |

| Centro de control de motores (CCM) | Distribución y control de alta potencia. | Se utiliza en instalaciones en las que la tarea principal es accionar grandes motores, como plantas de tratamiento de aguas o sistemas transportadores. |

| Panel de control PLC | Procesamiento lógico y automatización. | El estándar para paneles de control modernos en sistemas de automatización para líneas de montaje, robótica y maquinaria compleja que requiere una secuenciación precisa. |

| Estación HMI | Interfaz y visualización. | Situado cerca del operador, este panel alberga la pantalla y los controles manuales, lo que permite la supervisión humana del estado del sistema. |

Cimientos estructurales: Cerramientos y traseras

Antes de ocuparse de la electrónica, hay que tener en cuenta el entorno físico. La envolvente aporta la integridad estructural y la protección ambiental necesarias para que los componentes del panel de control funcionen. La elección de esta envolvente es un ejercicio de gestión de riesgos, que protege los componentes electrónicos delicados contra determinados factores ambientales como el polvo, el aceite o los productos químicos corrosivos. La norma IEC 60529 clasifica globalmente los niveles de protección en términos de grados IP (Ingress Protection). IP54 es el estándar de uso general en interiores, que evita cortocircuitos debidos a residuos suspendidos en el aire o salpicaduras accidentales. En condiciones más extremas, es obligatorio IP65 (estanco al polvo y chorros de agua a baja presión) o IP66 (chorros de alta presión).

Las carcasas metálicas, a menudo de acero inoxidable para resistir la corrosión, son el estándar del sector. Una vez colocada la protección exterior, la arquitectura interna se basa en el panel trasero y el raíl DIN. El panel trasero sirve de espina dorsal rígida sobre la que se montan los componentes del panel, y el raíl DIN -una tira metálica estandarizada- se utiliza para permitir el montaje modular de disyuntores, terminales y fuentes de alimentación. Esta estandarización es esencial para la eficiencia, haciendo que el proceso de montaje soporte un diseño modular. Al definir estas dimensiones, el espacio debe considerarse como un activo que tiene valor de opción. Asegúrese siempre de disponer de espacio suficiente, dejando entre un 20 y un 30% de espacio adicional en el panel posterior y en los carriles DIN.

Distribución de energía: Transformadores y fuentes de alimentación

La energía eléctrica llega al panel a alta tensión (normalmente 480 V o 230 V CA), pero debe utilizarse a tensiones más bajas y seguras para accionar la lógica de control. Esta transformación y difusión se controla mediante componentes de distribución de energía.

Interruptor de desconexión principal

El Desconectador Principal es el punto de entrada de energía. Es un interruptor mecánico de seguridad que aísla el panel con la red. Su finalidad principal es la seguridad del personal, que debe desconectar físicamente la energía antes de cualquier operación de mantenimiento. La mayoría de los desconectadores tienen un enclavamiento mecánico que no permite abrir la puerta del panel cuando la energía está conectada.

Bloques de distribución de energía

La energía que ha pasado el seccionador se introduce en los bloques de distribución de energía. Estos elementos actúan como mecanismo divisor. Reciben cables de entrada de gran calibre y separan la corriente principal en diferentes circuitos derivados más pequeños, alimentando los controladores de motor y las fuentes de alimentación de forma independiente.

Transformers

Un transformador de panel de control industrial se utiliza para reducir altas tensiones de CA (por ejemplo, 480 V o 230 V CA) a tensiones de control estándar (normalmente 120 V CA). Aunque son menos populares en los diseños actuales de CC de baja tensión, son esenciales para controlar las bobinas de los contactores de CA o las tomas de corriente del panel.

Fuentes de alimentación industriales

Los sistemas de automatización contemporáneos se basan en la corriente continua (CC). Esto requiere la aplicación de la Fuente de Alimentación Industrial, que es un dispositivo que rectifica la CA de alta tensión a una salida estabilizada de baja tensión, normalmente tensión continua (24 V CC). Esta unidad sirve como fuente de alimentación de la lógica de control, alimentando elementos tan vitales como PLCs, sensores de campo y HMIs. Aquí la estabilidad es de suma importancia; cualquier ligera variación en la fuente de alimentación puede transmitirse a través del sistema, provocando acciones impredecibles de los controladores lógicos o de las lecturas de los sensores.

La elección de la fuente de alimentación no es sólo una cuestión de adecuación a los requisitos de tensión, sino que implica un cálculo de la dinámica de la carga y la gestión de la energía:

- Espacio libre de potencia: Un ingeniero nunca debe diseñar una fuente de alimentación para que funcione al 100% de su potencia nominal. Trabajar a pleno rendimiento genera demasiado calor y reduce la vida útil de los componentes. Un margen de 20-30% es un margen seguro que garantizará la longevidad.

- Curvas de reducción: La eficiencia de la fuente de alimentación es negativamente proporcional a la temperatura. Una unidad marcada con 10 amperios a 20 o C sólo puede producir 7 amperios a 60 o C. Es necesario consultar la curva de reducción de potencia del fabricante para asegurarse de que la unidad es capaz de soportar la carga en el interior caliente de un armario.

- Entrada Rango de tensión: Las redes eléctricas industriales son propensas a las variaciones. Una fuente de alimentación potente debe ser capaz de admitir un amplio rango de entrada (por ejemplo, de 85 VCA a 264 VCA) para mantener la salida constante durante las caídas o subidas de tensión de la red eléctrica de la instalación.

Dispositivos de protección de circuitos

Siempre existe la posibilidad de un fallo desastroso en cualquier sistema eléctrico. Los equipos pueden quedar destruidos por cortocircuitos y sobrecargas, y provocar incendios. La póliza de seguro del panel de control depende de que los componentes del circuito y los dispositivos eléctricos actúen como un dispositivo de seguridad crucial.

Interruptores automáticos (MCB y MCCB)

Los disyuntores actúan como interruptores rearmables que interrumpen automáticamente el flujo de corriente cuando se detecta un fallo.

- MCB (disyuntores en miniatura): Suelen utilizarse para circuitos derivados de baja intensidad, como la protección de circuitos eléctricos para una fuente de alimentación o una cadena de control específica.

- MCCB (disyuntores de caja moldeada): Se trata de dispositivos más robustos que se utilizan en la distribución principal de corriente de mayor tamaño y pueden interrumpir grandes cantidades de energía por fallos eléctricos.

Fusibles

Los fusibles difieren de los disyuntores en que son componentes sacrificables. Aunque deben sustituirse tras un fallo, como un circuito abierto, suelen reaccionar más rápidamente que los disyuntores. Esta característica los hace ideales para proteger componentes electrónicos muy sensibles, como los variadores de frecuencia (VFD), que pueden resultar dañados por picos de energía más rápido de lo que tarda en dispararse un disyuntor mecánico.

Dispositivos de protección contra sobretensiones (SPD)

Aunque los disyuntores se utilizan para gestionar la corriente, un hecho muy común que no se tiene en cuenta es la protección contra las tensiones transitorias. El escudo contra estos picos invisibles son los dispositivos de protección contra sobretensiones (SPD). Un pico de tensión podía ser insignificante en los tiempos de los antiguos relés electromecánicos. Ahora se utilizan microprocesadores (PLC, HMI) en paneles de control que funcionan con niveles lógicos sensibles (24 V CC). Incluso la caída de un rayo en la red, o el retroceso inductivo del arranque de un gran motor cercano, pueden provocar una transiente capaz de freír estos circuitos lógicos en un instante. El SPD es una inversión obligatoria en un entorno de fabricación moderno en el que la integridad de los datos es el factor clave para evitar la destrucción del hardware por sobretensiones.

Sistemas de control lógico: PLC y relés

Controladores lógicos programables (PLC)

El PLC es el procesador lógico predominante en la automatización industrial. Es un ordenador reforzado que puede ejecutar complejos conjuntos de instrucciones, temporización, recuento y protocolos de comunicación. Un PLC, a diferencia de un PC típico, está construido para resistir vibraciones, ruidos y temperaturas extremas, y funciona en tiempo real para gestionar las condiciones de la máquina.

Interfaces hombre-máquina (HMI)

El PLC es el cerebro oculto, mientras que la HMI (interfaz hombre-máquina) es la cara de la máquina. Sustituye las antiguas luces piloto físicas y las filas de pulsadores por una pantalla táctil digital dinámica. Esto permite a los operarios ver el estado del sistema, supervisar la información de producción y manipular los parámetros en tiempo real. Sirve de enlace crítico de comunicación entre el operador humano y la lógica automatizada, y a menudo se integra con los sistemas SCADA.

Relés (uso general)

La función de los relés es mucho más básica, pero igualmente importante: aislar e interponer señales. Por ejemplo, un PLC puede generar una señal de baja potencia de 24 V CC, pero el dispositivo que debe accionarse es un ventilador de 120 V CA. Un relé llena este vacío, donde la señal de baja tensión se utiliza para conmutar el circuito de alta tensión sin someter al PLC al aumento de energía.Una elección típica de diseño es el tipo de relé a utilizar para conmutar el circuito de alta tensión.

- Relés electromecánicos (REM): Utilizan una bobina magnética física para cerrar un contacto metálico. Son económicos y robustos para uso general.

- Relés de estado sólido (SSR): Utilizan semiconductores para conmutar la carga. No tienen piezas móviles.

La decisión se basará en el ciclo de trabajo de la aplicación. Suponiendo que un calentador deba encenderse y apagarse cada 5 segundos para mantener la temperatura en el nivel correcto, un relé electromecánico fallaría mecánicamente en pocas semanas debido al desgaste de los contactos. Sin piezas móviles, un SSR es capaz de conmutar indefinidamente a altas frecuencias. Así, en aplicaciones de alta velocidad o de ciclos elevados, la solución de estado sólido es la única rentable.

Dispositivos de control de motores: Contactores, VFD y arrancadores suaves

Mientras los sistemas lógicos procesan la información, los controladores y accionamientos de motores se encargan del trabajo físico. Gestionan las grandes cargas eléctricas necesarias para alimentar los motores eléctricos.

Contactores

Los contactores son simplemente relés de alta resistencia que se utilizan para acomodar las altas corrientes de arranque de los motores. Ofrecen un arranque fácil a través de la línea: el arrancador del motor está conectado o desconectado. Son los más baratos cuando se trata de motores de velocidad constante que no necesitan arrancarse con frecuencia.

Frecuencia variable Accionamientos (VFD)

Los variadores de frecuencia (VFD) se utilizan para regular la velocidad y el par del motor cambiando la frecuencia de la energía suministrada. También son necesarios en procesos que requieren gran precisión, como una cinta transportadora que necesita reducir la velocidad al pesar un producto. Además, los VFD son muy eficientes energéticamente porque pueden hacer funcionar los motores a velocidades más lentas cuando no necesitan funcionar a plena potencia.

Arrancadores suaves

Los arrancadores suaves se crean para solucionar un problema concreto: el choque mecánico. Reducen momentáneamente la corriente eléctrica y la tensión al arrancar para ralentizar el motor. Esto ayuda a evitar las sacudidas bruscas que pueden romper las correas o desgastar los engranajes, prolongando la vida mecánica del equipo. La versatilidad de los VFD suele hacer que los ingenieros opten por ellos, aunque esto suele ser un uso ineficiente del capital. Un arrancador suave es mejor cuando la aplicación, como una bomba de agua o un ventilador, debe funcionar a una velocidad fija. Es más barato, físicamente más pequeño y produce menos armónicos eléctricos que un variador de frecuencia. Elija el componente adecuado a la complejidad de la tarea.

Interfaz de conectividad y cableado para sensores de campo

La utilidad de un panel de control viene definida por su capacidad para conectarse con diversas fuentes del mundo exterior. La capa física de esta integración es la interfaz de conectividad que conecta varios componentes.

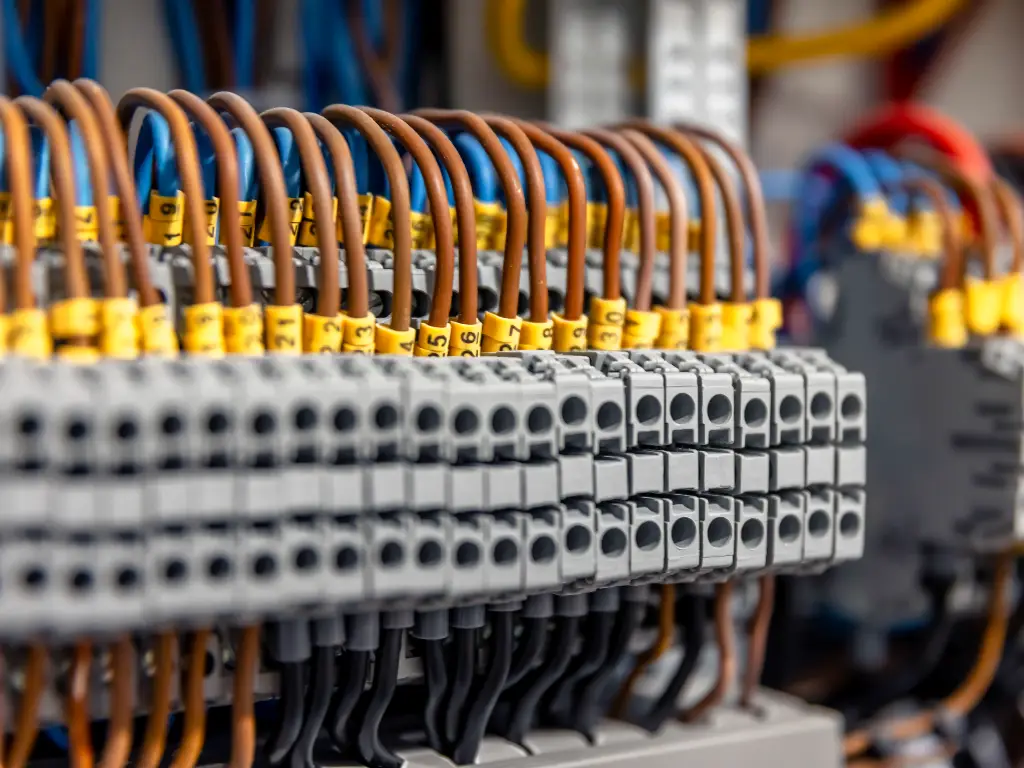

Bloques de terminales

Los bloques de terminales son los puntos estructurados de conexión entre el cableado de campo y el cableado interno del panel. Los bloques son de alta calidad, como los terminales de resorte, lo que garantiza que las conexiones no se pierdan durante la vibración de las máquinas industriales y que la señal no se pierda ocasionalmente.

Conductos de alambre

Los canales de plástico ranurados que transportan los cables eléctricos a través del panel se denominan conductos de cables. Manejan el desorden del cableado, mantienen el flujo de aire para refrigerar y mantienen el panel en orden. El trazado de circuitos requiere una disposición estructurada de los cables para facilitar la localización de averías.

Sistemas de marcado

Los sistemas de marcado (etiquetas en cables y terminales) son importantes para el mantenimiento. El valor de estos elementos se consigue en la fase de mantenimiento. El panel no está bien organizado y marcado, lo que aumenta enormemente el tiempo medio de reparación (MTTR). La identificación clara garantizará que la complicada lógica del PLC se transmita correctamente a los sensores y actuadores de campo sin errores.

Selección estratégica de componentes para mayor fiabilidad y eficiencia

El diseño de paneles de control es un problema de optimización. El objetivo es lograr la máxima seguridad del equipo, fiabilidad del sistema y vida útil, y reducir el coste total de propiedad. Este coste no es sólo la lista de materiales (BOM), sino también los costes de adquisición, el tiempo dedicado al montaje del panel de control y los procedimientos de mantenimiento en el futuro.

La cadena de suministro puede volverse ineficaz fácilmente cuando los ingenieros se abastecen de los componentes en una lista inconexa de proveedores: sensores con uno, fuentes de alimentación con otro, relés con otro. Esto aumenta la fricción administrativa y el riesgo de problemas de compatibilidad.

Un enfoque racional de la selección de componentes implica consolidar la adquisición con un fabricante integral. OMCH ejemplifica este modelo integrado. Como fabricante especializado en controles de automatización industrial, OMCH proporciona una fuente unificada para el ecosistema crítico del panel, que va desde Fuentes de alimentación industriales y Relés de estado sólido a Contactores y campo Sensores.

Al abastecerse de un fabricante con más de 37 años de experiencia y adherencia a Certificaciones CE, RoHS y CCC, De este modo, los ingenieros pueden garantizar la coherencia de la calidad en toda la cadena de control. Esta integración vertical simplifica la gestión de la cadena de suministro y garantiza que los componentes estén diseñados para funcionar de forma cohesionada.