Los componentes básicos de la eficiencia de la fabricación son los componentes de control industrial. Independientemente de si se trata de la distribución de energía, la lógica de procesamiento o la reducción de riesgos, cada dispositivo, ya sea el sensor más diminuto o el controlador más sofisticado, tiene una finalidad económica específica. Su selección es, por tanto, un problema de optimización, que equilibra la fiabilidad técnica con el coste, y la complejidad con la facilidad de mantenimiento.

Para ser más específicos y garantizar la recuperación eficaz de la información, la siguiente tabla resume los principales tipos de componentes, sus principales dispositivos y su función básica en el sistema de control:

| Categoría de componentes | Dispositivos clave | Función principal |

| Fuente de alimentación | Fuentes de alimentación conmutadas (SMPS), Transformadores | Asignación de recursos: Componentes de potencia que convierten y estabilizan la tensión para dar energía al sistema. |

| Control lógico | Sistemas PLC, PAC, PC industriales | Toma de decisiones: Hardware informático que procesa los datos de entrada y ejecuta la lógica de órdenes. |

| Interfaz humana | Interfaz hombre-máquina (HMI), pulsadores, selectores | Interacción: Permite la intervención del operador y la visualización de datos. |

| Entrada / Sensores | Varios tipos de sensores (inductivos/fotoeléctricos), incluidos sensores de temperatura, codificadores | Adquisición de datos: Detecta la presencia física y mide las variables. |

| Conmutación y protección | Relés, contactores, disyuntores | Mitigación de riesgos y Gating: Componentes de conmutación que conmutan cargas y garantizan la seguridad. |

| Movimiento y accionamientos | VFD, servomotores, arrancadores suaves | Ejecución: Dispositivos de salida que convierten la energía eléctrica en movimiento mecánico controlado. |

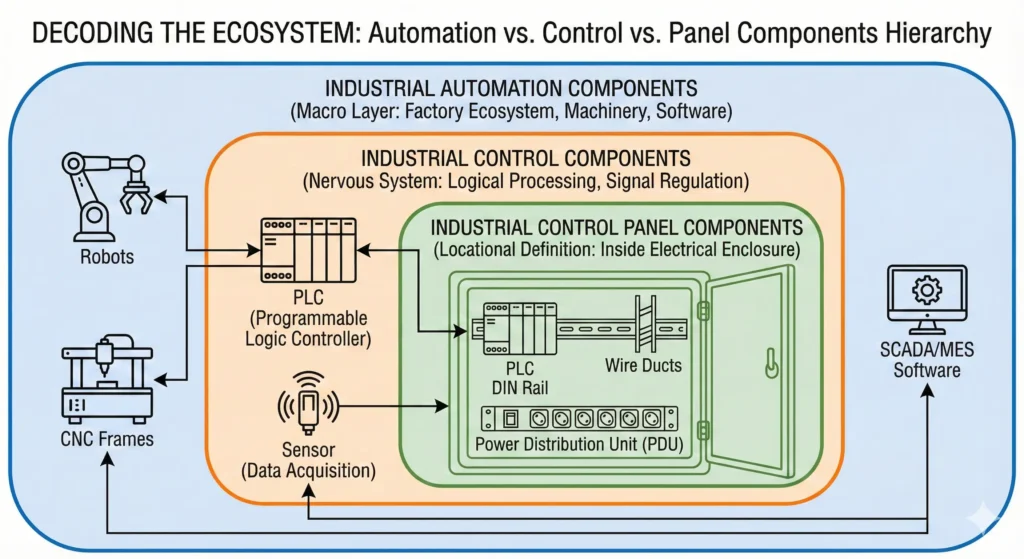

Descifrando el ecosistema: Automatización vs. Control vs. Componentes del panel

Tenemos que definir estrictamente los límites del sistema para evitar confusiones conceptuales antes de analizar los componentes individuales. La denominación Sistema de Control Industrial (SCI) es el nombre general del hardware y el software que se utilizan para supervisar, controlar y regular el comportamiento de la maquinaria y los procesos industriales. La estructura agregada es lo que hace que la producción alcance un rendimiento óptimo en calidad y velocidad.

Pero una ingeniería precisa necesita un lenguaje preciso. La terminología suele ser ambigua en las fases de adquisición y diseño. Para desarrollar un marco de selección sólido, debemos diferenciar tres capas funcionales distintas:

- Componentes de automatización industrial: La macrocapa que incluye todo el ecosistema de la fábrica. Abarca los equipos físicos (robots, bastidores CNC) y los sistemas de automatización como el software de supervisión de alto nivel (SCADA, MES) que coordina el trabajo de toda la instalación.

- Componentes de control industrial: El sistema nervioso que realiza el procesamiento lógico, el control de procesos y la regulación de señales. Su tarea principal es adquirir datos y ejecutar órdenes, tanto si está montado en una máquina como en un Sistema de Control Distribuido (DCS) en una sala de control.

- Componentes del panel de control industrial: Definición estrictamente local que describe los componentes contenidos en el armario eléctrico. Incorpora componentes OT (tecnología operativa), pero se caracteriza por elementos de infraestructura, como carriles DIN, conductos de cables y unidades de distribución de energía. Para obtener un desglose completo de estas piezas específicas y estrategias de disposición, consulte nuestra guía detallada sobre componentes del cuadro de control industrial.

Fuentes de alimentación: El corazón de los sistemas de control

La fuente de alimentación industrial es el componente más crítico del panel. Es el sustrato fundamental del que dependen toda la lógica y la actuación. Un fallo aquí no es una ineficiencia localizada; es un colapso sistémico. En consecuencia, la selección de fuentes de alimentación requiere un análisis riguroso de los requisitos de fiabilidad, dinámica térmica y eficiencia de conversión de potencia.

Características cruciales: Eficiencia, refrigeración y protección

A la hora de elegir una fuente de alimentación, las opciones de ingeniería no deben limitarse a las potencias nominales fáciles, sino a las características que garantizan la durabilidad y estabilidad del sistema a largo plazo. Las características técnicas críticas y sus implicaciones económicas para el sistema de control se describen en la siguiente matriz:

| Característica | Función técnica | Beneficios económicos y para el sistema |

| Arranque suave y supresión de sobretensiones | Aumenta gradualmente la tensión durante los “arranques en frío” para limitar la corriente de irrupción. | Evita disparos molestos: Protege las cargas sensibles, como PLC y placas base, de las sobretensiones iniciales, reduciendo el trabajo de puesta en marcha y las quejas de arranque. |

| Protección de recuperación automática | Desconecta automáticamente la alimentación durante cortocircuitos o sobrecargas y se restablece cuando desaparece el fallo. | Minimiza el tiempo de inactividad: Elimina la necesidad de sustitución manual de fusibles o de reinicios físicos, lo que reduce significativamente el tiempo medio de reparación (MTTR). |

| Filtrado EMI y bajo nivel de ruido | Los filtros integrados minimizan las interferencias electromagnéticas y el ruido de ondulación de salida. | Garantiza la integridad de la señal: Elimina la necesidad de filtros externos (ahorrando costes/espacio de la lista de materiales) y garantiza el cumplimiento de las normas CE industriales para un procesamiento lógico estable. |

| Respuesta transitoria | Mantiene estable la salida de tensión durante los cambios rápidos de carga (por ejemplo, la aceleración del servo). | Estabilidad del proceso: Evita los reinicios por subtensión en los controladores durante las operaciones dinámicas, garantizando una calidad de producción constante. |

| 105°C Condensadores de salida | Utiliza condensadores de alta calidad aptos para temperaturas extremas. | Mayor vida útil: Correlaciona directamente con la longevidad de los componentes en armarios de control calientes, aplazando los costes de sustitución. |

Por qué las fuentes de alimentación conmutadas de carril DIN dominan el mercado

Históricamente, las fuentes de alimentación lineales se utilizaban por su bajo nivel de ruido, pero eran poco eficientes y generaban mucho calor, lo que supone un gran inconveniente en armarios cerrados. El mercado ha cambiado decididamente a las fuentes de alimentación conmutadas (SMPS). Esta conversión está motivada por la física del regulador conmutado, que reduce la pérdida de energía en la conversión para permitir eficiencias de hasta el 90 por ciento.

Además, el factor de forma se ha estandarizado para el carril DIN, que es un tipo estándar de carril metálico que se utiliza para montar disyuntores y equipos de control industrial en bastidores de equipos. La SMPS de carril DIN tiene una elevada relación potencia-volumen, lo que permite a los ingenieros aprovechar al máximo el espacio disponible en el panel.

En este mercado estandarizado, OMCH optimiza la eficiencia de la cadena de suministro mediante la compatibilidad global. Nuestras unidades SMPS admiten un amplio rango de entrada de 100-240 V, lo que permite que un único modelo sirva para diversas redes (EE.UU., Europa, China), reduciendo así la complejidad de la lista de materiales y los costes de mantenimiento de inventario. Además, nuestro diseño modular compacto maximiza la densidad en carriles DIN, transformando el ahorro de espacio físico en ventajas económicas tangibles.

Dispositivos de entrada: Sensores y mandos

Los sensores son los órganos sensoriales en caso de que el cerebro sea el controlador. Un sistema de control sólo es capaz de optimizar lo que es capaz de percibir. La granularidad del control que puede alcanzar el sistema depende de los requisitos de precisión, velocidad y fiabilidad de los dispositivos de entrada.

Los sensores de proximidad y fotoeléctricos garantizan una detección precisa de los objetos

El punto de datos más básico en la fabricación discreta es la presencia de objetos. La elección de un tipo de sensor específico se basa en las características materiales del objeto y las limitaciones medioambientales. Para entender mejor las categorías de sensores:

- Sensores inductivos de proximidad: Es un sensor que produce un campo electromagnético para detectar la presencia de objetos metálicos sin contacto físico. Son resistentes, insensibles a la suciedad y el aceite y tienen altas frecuencias de conmutación. Se utilizan como estándar de detección de piezas de máquinas, levas y piezas metálicas.

- Sensores de proximidad capacitivos: Estos sensores funcionan basándose en un campo electrostático y son capaces de detectar materiales no metálicos como plásticos, líquidos y materiales granulares. Suelen utilizarse en sistemas de detección de nivel o líneas de envasado donde el material de interés es diferente.

- Sensores fotoeléctricos: Utilizan emisores y receptores de luz. Pueden detectarse a larga distancia y configurarse de diversas maneras (a través del haz, retrorreflectante, difusa). Desempeñan un papel fundamental en la manipulación de materiales y la logística.

Las entradas manuales, como botones e interruptores, permiten el control del operador

Aunque la automatización aspira a la autonomía, la intervención humana es una condición. Esta interacción se consigue mediante los controles del operador.

- Botones de parada de emergencia (E-Stop): Son distintos de los topes estándar. Están cableados en el circuito de seguridad para cortar inmediatamente la alimentación a los actuadores en situaciones peligrosas. Su fiabilidad debe ser absoluta.

- Empuje Botones: Se utiliza para la iniciación del proceso (Start/Reset) o funciones de jogging.

- Selector Interruptores: Se trata de interruptores que se utilizan para cambiar el estado del sistema, por ejemplo, para alternar entre los modos “Manual” y “Automático”.

La selección de estos componentes se centra en la respuesta táctil, la fiabilidad de los contactos (a menudo chapados en oro para señales de baja tensión) y el sellado ambiental (grados IP) para evitar la entrada de contaminantes.

Controladores lógicos e interfaces hombre-máquina

La unidad de procesamiento está en el centro del bucle de control. Aquí tiene lugar el cálculo económico del sistema: las entradas se miden con respecto a las restricciones lógicas para generar órdenes de salida.

| Tipo de dispositivo | Función y papel económicos | Vectores clave de selección |

| Controlador lógico programable (PLC) | Lógica determinista: El abanderado del control en tiempo real, que garantiza la finalización de las operaciones en intervalos de tiempo fijos. Resistente para entornos hostiles. | Velocidad de procesamiento, capacidad de memoria y compatibilidad de protocolos (por ejemplo, EtherNet/IP, Modbus, PROFINET). |

| PC industrial (IPC) | Procesamiento complejo: Une las capas OT e IT. Diseñado para tareas que requieren una gran capacidad de cálculo, como la gestión de bases de datos, algoritmos y visión artificial. | Arquitectura de PC combinada con endurecimiento industrial; esencial para aplicaciones de alta computación donde los PLC se quedan cortos. |

| Unidades terminales remotas (RTU) | Monitorización remota: Se utiliza en aplicaciones de infraestructuras a gran escala, como la supervisión de oleoductos, para transmitir datos a larga distancia. | Capacidad de telemetría y robustez medioambiental. |

| Interfaz hombre-máquina (HMI) | Visualización: Sirve de ventana a la lógica del sistema, traduciendo los datos binarios en información procesable para el operador (índices de producción, registros de errores). | Pantallas multitáctiles capacitivas, soporte intuitivo de gestos, gráficos de alta resolución y funciones de acceso remoto. |

Componentes de conmutación y protección de circuitos

Un comando lógico de PLC suele ser una señal de baja tensión y baja corriente (por ejemplo, 24 V CC). Esta señal tiene que pasar por una puerta de alta tensión y alta corriente (por ejemplo, 480 V CA) para realizar un trabajo físico. Esta amplificación se realiza mediante componentes de conmutación. Al mismo tiempo, el sistema debe estar cubierto por dispositivos de protección, como fusibles, en caso de fallo eléctrico catastrófico.

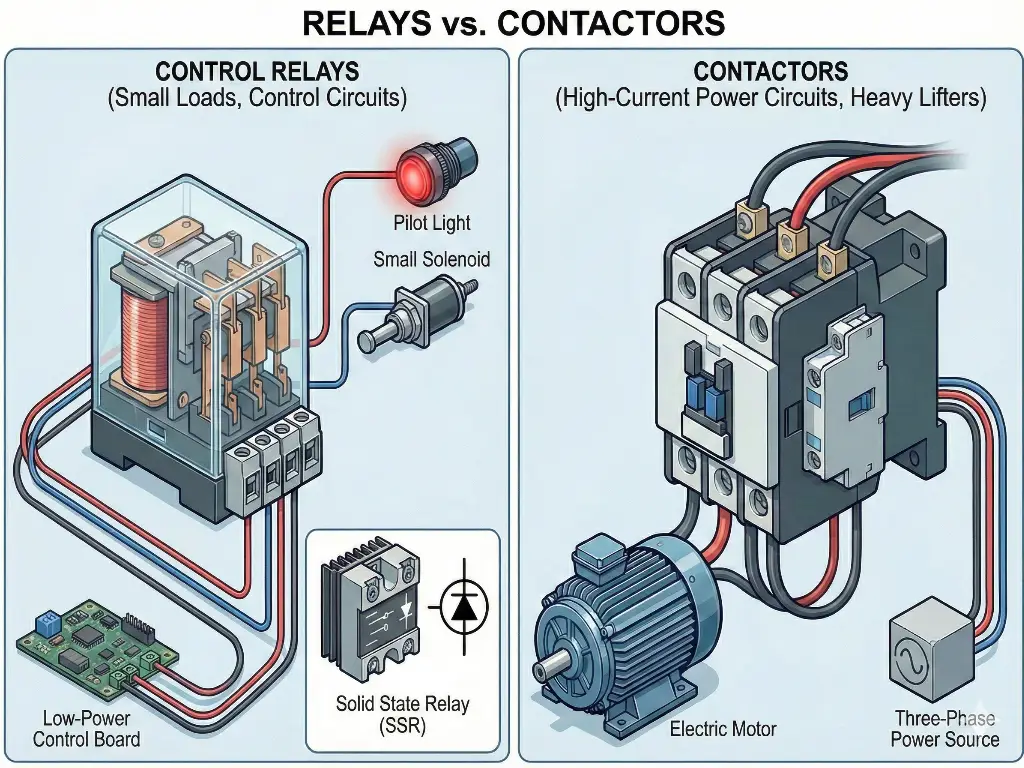

Relés frente a contactores: Gestión de diferentes tipos de cargas eléctricas

Aunque funcionalmente son idénticos, es decir, se utiliza una bobina para cerrar un contacto, los relés y los contactores operan en diferentes escalas económicas de potencia.

- Relés de control: Se utilizan para conmutar circuitos de control y cargas pequeñas (luces piloto, pequeños solenoides). Se caracterizan por su larga vida útil y su diseño compacto. Los relés de estado sólido (SSR) funcionan con semiconductores (tiristores o transistores) en lugar de piezas móviles. Tienen una vida de conmutación ilimitada y son rápidos, pero producen calor y necesitan disipadores.

- Contactores: Son los elevadores pesados, que se utilizan para abrir y cerrar circuitos de potencia de alta corriente, especialmente motores eléctricos. Están fabricados con materiales de contacto resistentes al arco eléctrico que se produce al romper cargas inductivas.

Los disyuntores y bloques de terminales organizan y protegen el cableado

- Disyuntores (MCB/MCCB): A diferencia de los fusibles, que son sacrificables, los disyuntores son dispositivos de protección reutilizables. El disyuntor en miniatura (MCB) evita los daños por sobrecarga en los cables por medios térmicos y los daños por cortocircuito por medios magnéticos. Ofrecen el aislamiento necesario para el mantenimiento. La elección se basa en la curva de disparo (Tipo B, C o D) para adaptarse a las características de irrupción de la carga.

- Terminal Bloques: Estos componentes de conexión son los centros logísticos del panel, que a menudo se subestiman. Planifican la distribución de la señal y la alimentación. Una distribución de terminales correctamente diseñada minimiza los errores de cableado en el proceso de montaje y también minimiza el coste marginal de la localización de averías en el proceso de mantenimiento. La actual tecnología push-in ha ahorrado tiempo de cableado frente a los terminales de tornillo.

Control de movimiento: Accionamientos y actuadores

Esta capa es la transformación del potencial eléctrico en energía cinética. Es la salida de la función de producción.

- Frecuencia variable Accionamientos (VFD): Los motores de inducción de CA son los caballos de batalla de la industria. Un variador de frecuencia controla la velocidad y el par de estos motores variando la frecuencia y la tensión de la energía suministrada. Más allá del control de procesos, los VFD son fundamentales para la eficiencia energética, ya que permiten que los motores funcionen a carga parcial en lugar de a plena velocidad, ajustando el consumo de energía a la demanda real.

- Servosistemas: Los servosistemas se utilizan cuando la aplicación debe ser muy precisa (por ejemplo, un brazo robótico o una máquina de envasado). Un servoaccionamiento controla un servomotor a través de un bucle de realimentación (codificador) y realiza pequeñas correcciones miles de veces por segundo para que el motor se sitúe exactamente donde la lógica requiere.

- Motores: El último actuador es el motor. La selección de los componentes del motor implica curvas de par, ciclos de trabajo y clasificaciones ambientales. Entre los motores de inducción normales y los motores paso a paso especializados, la selección determina las capacidades físicas de la máquina.

Aprovisionamiento estratégico: Calidad frente a eficiencia de costes

En la adquisición de componentes industriales, para tener éxito hay que ir más allá de la simple comparación de precios. Una estrategia sólida evalúa el coste total de propiedad (TCO) y la resistencia de la cadena de suministro. La siguiente matriz describe las normas fundamentales que deben tener en cuenta los compradores eficaces:

| Dimensión de evaluación | Consideraciones clave | Valor estratégico |

| Coste total de propiedad (TCO) | Tiempo de instalación, fiabilidad, mantenimiento y costes de transacción. | Ahorro a largo plazo: Reduce los costes ocultos que superan el precio de compra inicial. |

| Señales de calidad y conformidad | Certificaciones como CE, CCC y RoHS; cumplimiento de las normas IEC. | Acceso al mercado: Obligatorio para que los OEM mundiales garanticen la seguridad y el cumplimiento de la normativa. |

| Estabilidad de la cadena de suministro | Disponibilidad puntual de productos y capacidad de envío diario. | Mitigación de riesgos: Evita retrasos en el proyecto causados por la escasez de componentes. |

| Eficacia del aprovisionamiento | Fabricación directa frente a distribución; capacidad de agregar la demanda. | Optimización de la lista de materiales: Reduce el número de proveedores y aprovecha las economías de escala. |

El cumplimiento de los criterios anteriores suele producirse a expensas de la comodidad de los distribuidores frente a las ventajas de coste de los fabricantes. No obstante, el socio estratégico perfecto es el que puede llenar este vacío mediante la fabricación directa y la integración vertical.

OMCH https://www.omch.com/ se erige como la solución ideal a los criterios antes expuestos. Simplificamos drásticamente la gestión de su cadena de suministro ofreciéndole una completa gama de productos que incluye fuentes de alimentación, disyuntores, sensores y conectores. Esta capacidad única reduce la complejidad de las adquisiciones al tiempo que garantiza el pleno cumplimiento de las normas CE, CCC y RoHS.

Apoyada en una fábrica modernizada de 8.000 m² y 7 líneas de producción específicas, nuestra escala de fabricación logra el equilibrio óptimo entre coste y calidad. Ofrecemos un “precio asequible” sin comprometer el “rendimiento constante”, proporcionando a los integradores un socio de fabricación sólido, conforme y rentable.

Las tendencias futuras impulsan la evolución de la tecnología de componentes

Las tendencias de futuro están transformando esencialmente el desarrollo de la tecnología de componentes, y el sector avanza hacia una era hiperconectada e impulsada por la inteligencia. Con la llegada del Internet industrial de las cosas (IIoT), el uso de hardware estándar es cada vez mayor. Los elementos de red e incluso los simples dispositivos de campo se están convirtiendo en activos de datos inteligentes, capaces de ofrecer diagnósticos en tiempo real para impulsar el mantenimiento predictivo. Esta evolución cambia el paradigma de la resolución reactiva de problemas por el de la optimización proactiva, lo que disminuye significativamente los tiempos de inactividad inesperados en los procesos industriales clave.

Al mismo tiempo, el diseño se ve afectado por limitaciones físicas. A medida que aumenta el coste de los suelos industriales, se impone la necesidad de reducir su tamaño. El mercado exige ahora piezas pequeñas y de alto rendimiento que quepan lo más posible en los armarios de control sin comprometer las necesidades de potencia o fiabilidad. Por último, es necesario un enfoque holístico para tener verdadero éxito. Con estas mejoras técnicas y un alto nivel de eficiencia económica, los ingenieros y compradores pueden crear sistemas que no sólo sean resistentes y rentables, sino también completamente escalables. Se trata de una elección estratégica que hará que la infraestructura actual esté preparada para satisfacer las demandas sofisticadas y automatizadas de las aplicaciones industriales del futuro.