En el vertiginoso entorno de la industria manufacturera mundial, la adopción de la automatización industrial ha dejado de ser una ventaja competitiva para convertirse en una necesidad de funcionamiento. Ya no se trata de si automatizar o no, sino de cómo hacerlo de forma que ayude a sobrevivir en un mercado que exige hiperpersonalización, cero defectos y sostenibilidad para reducir los costes operativos.

El reto ha cambiado para los jefes de planta y los ingenieros de fabricación. Ya no se trata sólo de comprar un brazo robótico, sino de crear un ecosistema complejo en el que el hardware, el software y los procesos mecánicos estén en armonía entre sí. Desde la industria del automóvil, con sus líneas de soldadura de alta resistencia, hasta la precisión microscópica del montaje de dispositivos médicos, las aplicaciones de automatización de fábricas están transformando los límites de lo que puede hacerse en el proceso de producción.

Sin embargo, la lustrosa versión de folleto de la automatización oculta a menudo la cruda realidad: una línea automatizada de varios millones de dólares sólo es tan fiable como su componente más pequeño. Un solo sensor defectuoso o una fuente de alimentación inestable pueden paralizar una fábrica.

Esta guía ofrece un análisis holístico de las aplicaciones de automatización de fábricas en 2026, pasando de las tendencias industriales de alto nivel a las estrategias críticas, a menudo pasadas por alto, relativas a la selección de componentes y la consolidación de la cadena de suministro que determinan el verdadero ROI de dichos sistemas.

De los sistemas basados en reglas a la evolución de la automatización agenética

Debemos conocer la dirección que toma la tecnología de automatización para saber dónde invertir hoy. Sistemas basados en reglas, Durante décadas, la automatización de las fábricas se ha caracterizado por la “automatización dura”. Era el reino de los PLC (controladores lógicos programables) y los sistemas de control numérico que utilizaban una lógica "Si-Entonces" rígida y rápida. Un sensor identifica un componente; un pistón lo fuerza. Aunque estos sistemas eran eficaces en la producción por lotes de los mismos productos, no eran flexibles. Cuando el tamaño del producto se alteraba un milímetro, había que cerrar la línea y reprogramarla, a diferencia de la automatización programable moderna.

Actualmente estamos experimentando un cambio de paradigma para Automatización Agenética. Esta evolución supone el paso de “Automatizado” a “Autónomo”. Los sistemas agénticos no se limitan a seguir instrucciones, sino que ven, interpretan y actúan en función de los objetivos gracias al aprendizaje automático.

- Percepción: Utiliza la visión artificial avanzada y la detección multimodal para comprender el entorno, lo que resulta adecuado para herramientas de automatización complejas, no sólo para accionar un interruptor.

- Decisión: Utilización de la IA en los bordes para realizar ajustes en tiempo real sin consultar a un servidor central en la nube.

- Adaptabilidad: La capacidad de manejar series de producción de alta mezcla y bajo volumen sin cambios prolongados, una ventaja clave de la automatización flexible.

Para los fabricantes, esto implica que no deben comprar maquinaria fija, sino crear “células” flexibles que puedan reconfigurarse. Sin embargo, toda esta inteligencia depende de una sólida recopilación de datos. Una IA “agenética” es ciega y carece de sensores industriales de alta precisión que le sirvan de ojos y oídos. Irónicamente, el desarrollo de soluciones informáticas ha hecho que la calidad de los elementos fundamentales de hardware sea más importante que nunca.

Aplicaciones de automatización industrial de alto impacto: Del montaje a la inspección de calidad

Aunque la idea de automatización es general, se aplica en casos de uso concretos y de gran impacto en los que se consigue su valor. A continuación desglosamos las formas en que tres grandes verticales de la industria ya están poniendo en práctica la aplicación de la automatización para resolver determinados cuellos de botella de la producción.

Automoción: Soldadura de precisión, pintura e integración de líneas de montaje

El sector de la automoción ha sido líder en fábricas inteligentes, especialmente con el cambio a los vehículos eléctricos (VE). La producción de baterías para VE ha planteado nuevos retos a los que las líneas de producción convencionales de motores de combustión interna eran incapaces de hacer frente.

- Soldadura del cuerpo en blanco (BiW): Las modernas líneas de automoción utilizan brazos robóticos sincronizados de 6 ejes para la soldadura por puntos y por arco. No es sólo el movimiento, sino la retroalimentación lo que se aplica aquí de forma crítica. La integridad de la soldadura debe comprobarse mediante sensores en tiempo real. La automatización garantizará que todos los chasis cumplan las normas de calidad, eliminando el factor de fatiga del trabajo manual.

- Pintura y revestimiento robotizados: Pintar es una ocupación peligrosa y tóxica que resulta ideal automatizar para reducir la peligrosa intervención humana. Los robots con campanas de alta velocidad y sistemas de carga electrostática proporcionan capas de pintura uniformes (en micras) con una cantidad mínima de residuos. Sofisticadas electroválvulas y sensores de caudal controlan con precisión los caudales y el aire de atomización.

- Montaje de baterías EV: Se trata de una aplicación de alto riesgo. Los módulos de baterías se montan recogiendo y colocando las celdas peligrosas con la máxima delicadeza. En este caso, los procesos de fabricación se basan en el uso de sensores de fuerza-par para asegurarse de que las celdas se presionan correctamente sin romperse y no hay riesgo de incendio.

Electrónica (3C): Dispensación de alta velocidad, bloqueo de tornillos e inspección de placas de circuito impreso

El ciclo de vida del producto es breve y los componentes son diminutos en la industria de la informática, las comunicaciones y los bienes de consumo electrónicos (3C). En este caso, la precisión y la velocidad son los principales objetivos de la automatización para garantizar la calidad del producto.

- Dispensación de alta velocidad: En el caso de los smartphones y wearables, el pegamento y la pasta térmica deben utilizarse siguiendo un patrón determinado en placas de circuito impreso densas. Los pórticos dispensadores automatizados utilizan la alineación por visión para compensar el alabeo de la placa y aplicar los fluidos con una precisión milimétrica.

- Bloqueo automático de tornillos: Hay docenas de tornillos de varios tamaños en un solo smartphone. Los atornilladores eléctricos con control de par se utilizan en máquinas automáticas de atornillado. No se limitan a apretar el tornillo, sino que observan la curva de par y rechazan inmediatamente las unidades defectuosas, lo que garantiza una mayor eficiencia.

- PCB Inspección óptica (AOI): Con chips más pequeños, la inspección humana ya no es posible. Los sistemas de inspección óptica automatizada (AOI) escanean las placas soldadas y las comparan con una muestra dorada. En esta aplicación se necesitan controles de iluminación de alta frecuencia y cámaras de alta resolución activadas por sensores fotoeléctricos de respuesta rápida para el control de calidad.

Alimentación y bebidas: Envasado, llenado y paletización final higiénicos

El sector de alimentación y bebidas (F&B) exige rapidez, pero su requisito innegociable es la higiene y el cumplimiento de las normas (FDA, GMP).

- Llenado y taponado higiénicos: Las máquinas llenadoras rotativas tienen capacidad para llenar miles de botellas en un minuto. La automatización garantiza que el nivel de llenado sea exacto (sin pérdida de producto) y que los tapones tengan el par de apriete adecuado. Estas máquinas se utilizan en entornos de “lavado”, es decir, todas las piezas, incluidos el motor, los sensores de proximidad, etc., deben ser IP67 o IP69K para poder soportar la limpieza a alta presión.

- Embalaje inteligente: La automatización gestiona la manipulación del material desde el producto a granel hasta los envases listos para el consumo. Esto incluye robots delta “pick-and-place” capaces de detectar y colocar alimentos aleatorios en una cinta transportadora mediante sistemas de visión.

- Paletización de final de línea: Se trata de una de las aplicaciones con mejor ROI. Una de las principales causas de lesiones de los trabajadores es el levantamiento pesado de cajas en palés. Los paletizadores son robots controlados por cortinas de luz de seguridad y escáneres láser que apilan productos 24 horas al día, 7 días a la semana, sin forzar la espalda, lo que reduce el riesgo de error humano.

Integración de IA e IIoT para una producción flexible y en tiempo real

La fábrica contemporánea es una fábrica de datos. Es la combinación de la Inteligencia Artificial (IA) y el IoT Industrial lo que conectará las máquinas individuales, formando un organismo unificado.

La “killer app” de la IIoT es el mantenimiento predictivo (PdM). En lugar de mantener una máquina después de 500 horas (preventivo), o después de que haya fallado (reactivo), la IA utiliza datos de vibración y temperatura para anticiparse a los fallos.

Por ejemplo, el motor de una prensa de estampación puede mostrar un pequeño aumento de temperatura y frecuencia de vibración. A un operario humano le parece normal. Para un modelo de IA que lo compara con los datos históricos, significa que en 48 horas se producirá un fallo en un rodamiento. El sistema avisa automáticamente al mantenimiento y pide la pieza de recambio.

Pero aquí Basura, Basura fuera es aplicable. En Capa sensorial es la clave de la optimización del proceso de producción en tiempo real. La IA comete un error en caso de que el sensor de temperatura esté a la deriva, o el sensor de vibración no sea lo suficientemente sensible. Esto respalda la necesidad de componentes de adquisición de datos de alta calidad y grado industrial en el “borde” de la red.

Mejora de la colaboración entre humanos y robots (cobots) y normas de seguridad

La Industria 5.0 volverá a incluir al ser humano en el bucle, pero no como trabajador, sino como solucionador creativo de problemas que colabora con la robótica colaborativa (Cobots).

Los cobots no están confinados en jaulas como los robots industriales convencionales, sino que están pensados para compartir el espacio de trabajo con los humanos en tareas como el cuidado de las máquinas. Ayudan en tareas ergonómicamente difíciles, como sostener un salpicadero pesado mientras un trabajador humano conecta el complejo mazo de cables.

La seguridad en el trabajo es la moneda de cambio de la colaboración. Esta aplicación depende de:

- Tecnología de limitación de fuerza: El robot se detiene instantáneamente al contacto.

- Seguridad Sensores: Escáneres de área y cortinas de luz que crean “zonas” dinámicas. Cuando un humano entra en la zona amarilla, el robot reduce la velocidad; en la zona roja, se detiene.

- Sistemas de control redundantes: Esto se consigue mediante el uso de relés de alta fiabilidad y controladores de seguridad para que, en caso de que falle un circuito, la función de seguridad no se vea afectada.

Aprovechar la automatización para una fabricación sostenible y eficiente desde el punto de vista energético

La sostenibilidad ya no es una palabra de moda entre las empresas, sino una normativa y una medida de ahorro de costes. La automatización es un factor clave en la fabricación ecológica.

- Control de la energía y Optimización: Las fuentes de alimentación y los contadores inteligentes controlan el consumo de energía de las máquinas. Los sistemas de automatización también pueden detectar los llamados “vampiros energéticos”, máquinas que consumen demasiada energía cuando no están en uso, y apagarlas durante las pausas.

- Reducción de residuos: La automatización de precisión reduce los desechos. En el moldeo por inyección, se utilizan circuitos de retroalimentación automatizados para garantizar que se utiliza la cantidad correcta de materia prima y que no se producen rebabas ni residuos.

- Gestión de recursos: En el procesamiento de materias primas como el papel o el teñido de tejidos, las válvulas de control de caudal automatizadas y los sensores de nivel garantizarán que sólo se utilice la cantidad necesaria de agua y productos químicos, lo que reducirá en gran medida la huella medioambiental de la instalación.

Modernización de infraestructuras heredadas: El reto de la automatización “Brownfield

Aunque la idea de una “Gigafactoría” futurista es atractiva, la realidad de la mayoría de los fabricantes es que trabajan en un entorno “Brownfield”, es decir, unas instalaciones con equipos antiguos de 15 o 20 años de antigüedad, que a menudo incluyen unidades de máquinas CNC heredadas. Estas máquinas suelen ser buenas desde el punto de vista mecánico, pero silenciosas desde el punto de vista digital. No disponen de los sensores y la conectividad de las soluciones de fabricación inteligente.

No siempre es posible sustituir estas máquinas arrancándolas. La respuesta es el “Retrofitting”, el arte de dotar a las máquinas viejas de nuevos sentidos. Esto no sólo es más barato (normalmente 70% más barato que un equipo nuevo), sino también más rápido de instalar.

La estrategia de la “piel inteligente”: Digitalizar sin perturbar

La técnica de retroadaptación más habitual es la aplicación de una “piel inteligente”, una superposición de sensores que supervisa el estado y el rendimiento de los sistemas de fabricación sin interferir en la lógica de control original.

- Control de vibraciones y temperatura: El mantenimiento predictivo puede activarse al instante fijando magnéticamente sensores de vibración industriales a la carcasa de un motor de 20 años. El motor sigue funcionando como siempre, pero ahora “habla” con su sistema central y le avisa del desgaste de los rodamientos con semanas de antelación.

- Recuento de ciclos y Salida Seguimiento: Muchas prensas de estampación antiguas utilizan portapapeles manuales para realizar el seguimiento de la producción. Los datos de producción se digitalizan inmediatamente reequipando simples detectores de proximidad inductivos o contadores fotoeléctricos en el vertedero de expulsión. De este modo se obtienen medidas de OEE (Overall Equipment Effectiveness) en tiempo real que antes no podían calcularse con precisión.

- Mejora de la posición: Las máquinas antiguas suelen utilizar finales de carrera mecánicos que se desgastan físicamente. Modificarlos para que no tengan contacto sensores inductivos o de alta resolución codificadores rotatorios no sólo mejora la precisión del corte o del taladro, sino que también reduce considerablemente el índice de averías mecánicas.

Revitalizar el sistema nervioso: La actualización del panel de control

A menudo, la mecánica de una máquina heredada (el acero, los engranajes, el sistema hidráulico) es indestructible, pero la electrónica es una bomba de relojería. La máquina tiene un “sistema nervioso”, el armario eléctrico o unidad de control numérico por ordenador, que suele ser la principal causa de avería.

- Sustitución de Envejecimiento Relés: Los relés mecánicos tienen una vida útil finita. A la hora de reequipar un proyecto, el uso de Relés de estado sólido (SSR) en lugar de bancos de antiguos relés electromecánicos elimina la posibilidad de soldadura por contacto y formación de arcos. Los SSRI tienen una vida de conmutación ilimitada y tiempos de respuesta más cortos, lo que revitaliza inmediatamente la fiabilidad de la máquina.

- Poder estabilizador: Las fábricas antiguas suelen tener problemas con la “energía sucia”: picos y caídas de tensión que fríen los sensibles componentes electrónicos modernos. Antes de añadir cualquier puerta de enlace de IA o IoT a una máquina antigua, debe asegurarse la base eléctrica. La instalación de, Fuentes de alimentación industriales para carril DIN con protección contra sobrecargas y cortocircuitos es el primer paso innegociable de cualquier proyecto de modernización.

- Del cableado al bus de campo: Los armarios antiguos son tazones de espaguetis de cableado punto a punto y paneles de interfaz hombre-máquina obsoletos. La reconversión consiste en instalar bloques de E/S remotas. En lugar de tender 50 cables individuales hasta el PLC, se tiende un único cable de comunicación. Esto requiere conectores industriales y una infraestructura de cableado fiable para garantizar que las nuevas señales digitales no se pierdan en el ruido eléctrico de la antigua fábrica.

Mediante la retroadaptación, los fabricantes pueden aumentar la vida útil de sus bienes de capital en diez años o más. Demuestra que la fabricación moderna no consiste simplemente en comprar el último robot, sino en actualizar de forma inteligente los elementos, sensores, fuentes de alimentación y controles que ya están haciendo funcionar su producción actual.

Creación de una hoja de ruta escalable: Implantación, retorno de la inversión y mantenimiento

La automatización de las fábricas no es cosa de un día, sino un maratón. La mayoría de los proyectos no tienen éxito por fallos de la tecnología, sino por una hoja de ruta mal definida. Los fabricantes necesitan pasar por tres etapas importantes para tener éxito: Ejecución, Análisis Financiero y Mantenimiento a Largo Plazo.

Fase 1: Aplicación estructurada

Un intento de automatizarlo todo simultáneamente es un desastre en ciernes. Un plan de implantación escalable tiene una jerarquía rígida:

- La auditoría: Identifique las tareas de gran volumen, repetitivas o peligrosas. Estos son sus “frutos maduros”.”

- La célula piloto: Automatice primero un único proceso. Pruebe el hardware, la integración del software y la aceptación de los trabajadores en un entorno controlado.

- Normalización y ampliación: Una vez probado el piloto, hay que replicar la célula en toda la fábrica. En este caso, el factor importante es la estandarización, por la que se utilizan los mismos protocolos de comunicación y estándares de hardware para evitar silos de datos y gestionar los frecuentes cambios de producto.

Fase 2: Cálculo del valor real ROI

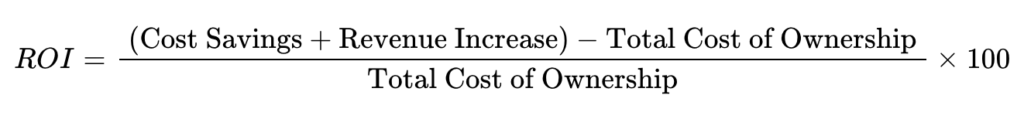

La mayoría de los directivos terminan en la partida de “Ahorro de mano de obra” cuando determinan el ROI (Retorno de la inversión). Sin embargo, un análisis detallado del ROI debería incluir:

- Ganancias tangibles: Aumento del rendimiento (piezas por hora), reducción del material de desecho y menor consumo de energía.

- Ganancias intangibles: Protección de la reputación de la marca (cero defectos), mejora de la seguridad de los trabajadores (menores primas de seguros) y visibilidad de los datos.

- La fórmula:

Fase 3: La Mantenimiento Desafío

Este es el asesino silencioso del ROI. Un robot parado 4 horas a la semana puede arruinar el aumento de eficiencia de todo el mes. Hay que cambiar las estrategias de mantenimiento para Preventivo y en última instancia Predictivo en lugar de Reactivo (arreglarlo cuando se rompe). Ni siquiera el software más predictivo es capaz de rescatar un sistema construido sobre cimientos poco sólidos.

La base de la hoja de ruta: Selección de componentes estratégicos

Esto nos lleva al componente más importante, pero no el menos importante, de su hoja de ruta Estrategia por componentes.

El mejor plan de implantación y el ROI previsto de 200% serán inútiles a menos que los elementos físicos, el “sistema nervioso” de su automatización, sean fiables. Una fuente de alimentación averiada o un sensor errante provocarán tiempos de inactividad que consumirán directamente su ROI calculado.

Por qué asociarse con un fabricante como OMCH es una ventaja estratégica

Para asegurar su hoja de ruta frente a los fallos de hardware y la volatilidad de la cadena de suministro, es esencial alinearse con un fabricante “integral” de eficacia probada.

OMCH tiene una larga historia de funcionamiento que se remonta a 1986, que ofrece la estabilidad necesaria para apoyar las hojas de ruta a largo plazo.

- Fiabilidad para ROI: Las piezas OMCH se fabrican de acuerdo con ISO9001 y disponen de certificaciones internacionales (CE, RoHS, etc.). Cuando especifica una fuente de alimentación industrial o un relé de estado sólido OMCH, está invirtiendo en el “Uptime” que garantiza su ROI.

- Eficiencia de la cadena de suministro: La OMCH ha Más de 3000 referencias bajo un mismo techo, frente a 50 proveedores diferentes de sensores, pulsadores y neumática. Esto centraliza sus compras, facilita el stock de mantenimiento y hace que todo sea compatible en sus instalaciones.

- Apoyo global: OMCH está presente en más de 100 países y Más de 72.000 clientes, lo que significa que su hoja de ruta escalable cuenta con una sólida red de servicio global, con capacidad de respuesta 24 horas al día, 7 días a la semana.

Tabla: Impacto de la estrategia de componentes en la automatización ROI

| Factor estratégico | Aprovisionamiento fragmentado (piezas genéricas) | Socio estratégico unificado (por ejemplo, OMCH) |

| Estabilidad del sistema | Baja: Calidad variable con riesgo de paradas frecuentes. | Alta: Durabilidad industrial certificada. |

| Mantenimiento | Complejo: Piezas desparejadas y múltiples contactos de apoyo. | Racionalización: Piezas normalizadas de un solo proveedor. |

| Costes de adquisición | Alta: Múltiples gastos de envío y de administración. | Optimizado: Precios por volumen y logística consolidada. |

| Riesgos del proyecto | Alto: Las interrupciones de la cadena de suministro pueden paralizar los proyectos. | Baja: 38 años de historia y reservas globales de inventario. |

Evitar errores comunes en proyectos de automatización a gran escala

Los proyectos pueden salir mal a pesar de la hoja de ruta más adecuada. La diferencia entre una historia de éxito y un cuento con moraleja suele estar en la capacidad de determinar ciertos escollos que suelen pasarse por alto.

Pasar por alto el “eslabón más débil”: Calidad y fiabilidad de los componentes

El error más caro en automatización es “ahorrar céntimos para perder dólares”.”

Es una práctica típica de los departamentos de compras reducir despiadadamente el coste de las piezas de “Clase C”, como sensores de proximidad, interruptores o relés de estado sólido, e invertir generosamente en el robot primario.

La realidad: Una célula robotizada $50.000 se detendrá por completo si falla un final de carrera $10.

Es el fenómeno del “eslabón más débil”. En un entorno de producción 24/7, los componentes se enfrentan a vibraciones, polvo, humedad y ruido eléctrico. Si se utilizan componentes genéricos no certificados, el MTBF (tiempo medio entre fallos) se reduce drásticamente.

La solución: Exigir especificaciones de “calidad industrial” para todos los componentes. Hay que dar prioridad a los componentes sometidos a pruebas rigurosas según parámetros internacionales, como las normas CEI. Seleccionar piezas con un historial verificable de durabilidad en entornos industriales adversos es esencial para salvaguardar la fiabilidad y estabilidad a largo plazo de todo el sistema.

Descuidar la exactitud de los datos Borde

Como ya hemos comentado en la sección sobre IA, un sistema automatizado es tan inteligente como sus datos. Un error común es suponer que el software puede corregir los datos erróneos del hardware.

Cuando un sensor fotoeléctrico es lento en el tiempo de respuesta, no detectará un producto que se mueve rápidamente en una cinta transportadora. Cuando un codificador rotatorio se ve privado de impulsos por interferencias eléctricas, el brazo robótico pierde su posición.

La solución: Dar prioridad a detección de alta precisión. El techo del rendimiento del sistema viene determinado por la especificación del sensor, ya se trate de detectar una botella transparente (para lo que se necesitan sensores capacitivos o fotoeléctricos especializados) o de posicionar un eje (para lo que se necesitan codificadores de alta resolución).

Los costes ocultos de la fragmentación de la adquisición de componentes

La tercera trampa importante no es técnica, sino logística. La hemos mencionado brevemente en la hoja de ruta, pero es una advertencia seria.

Cuando una fábrica se automatiza, es probable que tenga un “zoo de componentes”, cincuenta marcas de sensores, veinte tipos de fuentes de alimentación.

- La trampa del inventario: Hay que tener a mano recambios para todas las marcas, y se inmovilizan grandes cantidades de capital en inventario.

- La trampa de la resolución de problemas: Cuando se detecta una avería, los técnicos pasan horas leyendo diversos manuales de varios proveedores.

- La solución: Consolidación. Un método estratégico para reducir los riesgos de la cadena de suministro es racionalizar las adquisiciones a través de socios establecidos. Confiar en fabricantes con décadas de historia operativa ofrece una mayor estabilidad tanto en I+D como en logística. Este enfoque crea un ecosistema cohesionado de potencia, control y detección, respaldado por una red de servicios que garantiza la disponibilidad de asistencia técnica en caso de fallo crítico.

Perspectivas de futuro: Las fábricas autónomas y la visión 2030

La idea de automatizar las fábricas seguirá difuminando las fronteras entre lo digital y lo físico a medida que nos acerquemos a 2030. Nos dirigimos hacia “Fábricas Oscuras” (instalaciones que no necesitan iluminación/calefacción para funcionar) y Microfábricas hiperflexibles que están más cerca del consumidor.

Las fábricas de 2030 se autooptimizarán. Modificarán sus propios horarios de producción en función de la información de las cadenas de suministro mundiales y reorganizarán sus propios módulos de hardware para fabricar diversos productos durante el día y la noche.

Pero en este futuro de ciencia ficción siguen existiendo las leyes básicas de la física y la electricidad. La fábrica autónoma no carecerá de energía; no podrá sentir su entorno; no podrá encender y apagar circuitos. La necesidad de componentes de automatización fiables y de alta calidad no desaparecerá, sino que aumentará.

Los vencedores de la próxima revolución industrial serán aquellos que integren un software visionario y una base inflexible de infraestructura de hardware de alta calidad. Tanto si está reequipando una sola línea como si está construyendo una gigafábrica, el camino hacia el éxito de la automatización empieza por la fiabilidad de los componentes que seleccione hoy.