La realidad física de la IA industrial

El panorama industrial está experimentando actualmente un cambio sísmico hacia la fabricación “autónoma, flexible y sin defectos”, impulsado por la convergencia de la IA, el IoT y la computación de borde. Según recientes análisis de mercado, el impulso es innegable: Precedence Research prevé que el mercado mundial de la IA alcance los $2,46 billones en 2030, y que solo el sector manufacturero se expanda a una TCAC del 27,8% (Fuente: Precedence Research). Este aumento no es meramente especulativo, sino que está impulsado por mejoras tangibles de la eficiencia. IoT Analytics informa de que el mantenimiento predictivo (PdM) representa ahora 32% de la inversión en IA industrial, capaz de reducir el tiempo de inactividad de los equipos entre 20 y 50% (Fuente: IoT Analytics). Además, la adopción del control de calidad visual impulsado por la IA ha elevado los índices de detección de defectos a más de 95%, mientras que la IA generativa está revolucionando los flujos de trabajo de diseño, comprimiendo en algunos casos los ciclos de desarrollo de semanas a meros días.

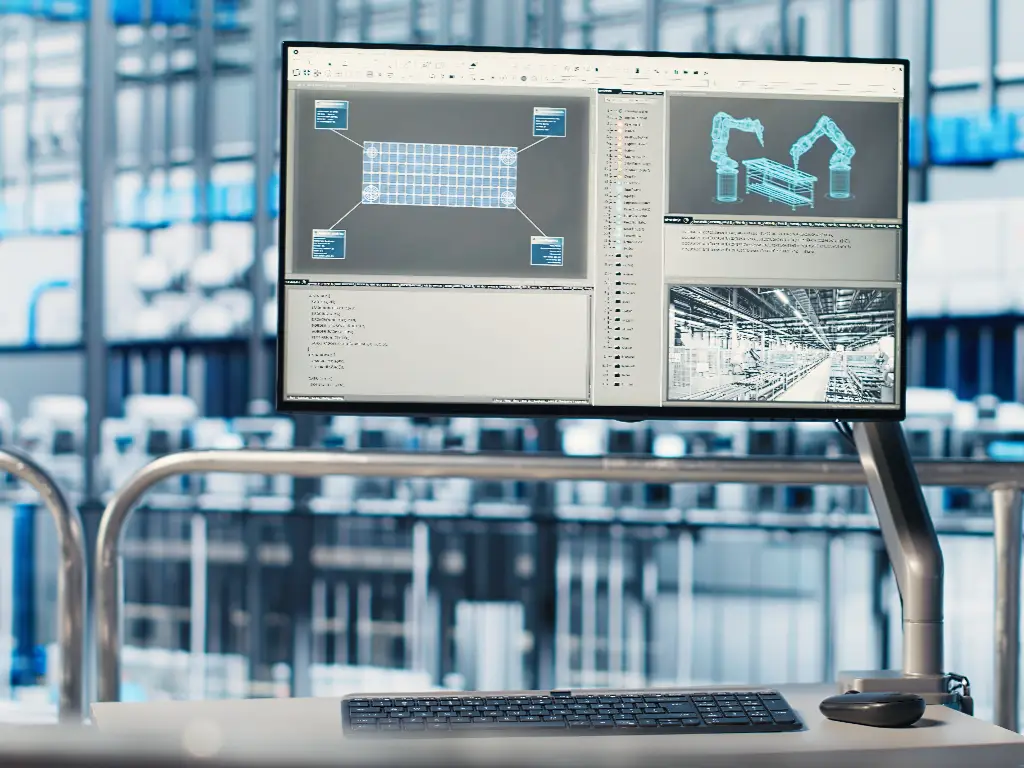

A medida que las fábricas pasan de pilotos únicos a ecosistemas integrales de “IA + Digital Twin”, la promesa de una línea de producción autooptimizada parece estar al alcance de la mano. Aunque esto apunta hacia un futuro cada vez más automatizado, lo que a menudo se pasa por alto en el debate actual sobre la IA para la automatización industrial es un hecho muy simple y fundamental: el software y el hardware son mutuamente dependientes.

Para conocer los casos de uso y el estado de desarrollo de la IA en el ámbito industrial, puede consultar los siguientes blogs:

| Fuente de recursos | Enfoque temático | Enlace |

| IBM | Visión estratégica de la IA en la fabricación | Leer el artículo |

| Aeologic | Guía de aplicación paso a paso | Guía de lectura |

| Medio (Eastgate) | Transformación de los sectores industriales | Leer el artículo |

| Analítica de IoT | Perspectivas y tendencias del mercado | Leer el informe |

El imperativo del software

Antes de sumergirnos en las tuercas y los tornillos, debemos reconocer el poder transformador de la capa de software. En la fábrica inteligente moderna, el software actúa como sistema nervioso central, abarcando todo, desde la IA y los modelos de aprendizaje automático que impulsan la visión por ordenador hasta los algoritmos de mantenimiento predictivo que pronostican los fallos de los equipos. Se extiende a los gemelos digitales utilizados para simular flujos de trabajo y a la intrincada lógica de computación de borde necesaria para la toma de decisiones en tiempo real. Este ecosistema digital se encarga de procesar flujos de datos complejos y ejecutar el delicado flujo lógico de toda la línea de producción.

Pero la transición a una fábrica definida por software no suele ser fácil. Los fabricantes se enfrentan a menudo a un profundo choque cultural y técnico: la “mentalidad de hardware” prioriza la estabilidad a largo plazo y los productos finalizados, mientras que la “mentalidad de software” no suele ser fácil. Los fabricantes se enfrentan a menudo a un profundo choque cultural y técnico: la “mentalidad de hardware” prioriza la estabilidad a largo plazo y los productos finalizados, mientras que la "mentalidad de software" exige una rápida iteración y una entrega continua. Esta diferencia fundamental crea fricciones cuando los ingenieros tradicionales de PLC deben colaborar con los desarrolladores de la nube, lo que revela una importante brecha de competencias. Además, a las empresas a menudo les resulta difícil adaptarse a los ciclos de retorno de la inversión a largo plazo del software mientras navegan por complejas responsabilidades de soberanía y seguridad de los datos.

Dada la inmensa dificultad de contratar talento híbrido que domine tanto los protocolos de control industrial como el desarrollo nativo en la nube, los fabricantes no deberían intentar recorrer este camino en solitario. En su lugar, el enfoque más pragmático es asociarse con proveedores de soluciones de software industrial especializados. En lugar de crear un equipo interno desde cero, aproveche la experiencia de los integradores establecidos que pueden cerrar la brecha entre TI y OT.

Sin embargo, la IA no es magia. Es un sistema lógico que se basa únicamente en enormes volúmenes de datos. La automatización inteligente fallará en caso de que los sensores de sus líneas de producción no sean precisos o el suministro eléctrico no sea estable. Para crear una fábrica inteligente, no es necesario contratar inmediatamente a un informático, sino empezar por un examen minucioso de las tuercas, los pernos, los sensores y los interruptores que hacen funcionar la línea.

Por qué fallan los algoritmos sin entradas precisas

La informática tiene un axioma fundamental, el principio GIGO: Basura dentro, basura fuera. Aunque esta idea es tan antigua como la historia de la informática, nunca ha sido tan aplicable como en la era del aprendizaje automático y la mezcla de capacidades de la IA. La distinción básica entre la programación determinista clásica y la IA probabilística actual es la sensibilidad de los datos. Un programa de controlador lógico programable (PLC) convencional se basa en una ruta lógica estricta; es binario, resistente y bastante tolerante.

Un modelo de IA -ya se base en el aprendizaje profundo por refuerzo, el aprendizaje profundo interactivo por refuerzo o la optimización bayesiana- busca correlaciones y patrones sutiles en datos complejos y a menudo de gran dimensión, especialmente en entornos dinámicos. Esto requiere pureza de datos y sistemas flexibles. Si el proceso de recopilación de datos es defectuoso debido a datos de sensores deficientes, incluso los gemelos digitales más avanzados no representarán la realidad.

El coste oculto del ruido de la señal

El ruido de las señales es el primer y más peligroso adversario de la fiabilidad de la IA. La atmósfera eléctrica de los sistemas industriales actuales está desorganizada y se resiste a las mejoras graduales. Los motores pesados se encienden y se apagan, y se generan enormes corrientes de irrupción; los variadores de frecuencia (VFD) cortan formas de onda para regular la velocidad; y los equipos de soldadura producen arcos. Todas estas operaciones provocan muchas interferencias electromagnéticas (EMI) y de radiofrecuencia (RFI).

A menos que los sensores y fuentes de alimentación utilizados en el sistema estén adecuadamente blindados, conectados a tierra o posean circuitos internos estables, este ruido se propaga a través del cable de señal. Un umbral de señal elevado puede hacer que los sistemas de control industrial heredados pasen por alto un pico de ruido. Sin embargo, con la integración de tecnología que apoya el desarrollo de redes inalámbricas industriales robustas, hasta un modelo de IA que examina la forma de onda de la corriente de un motor para prever fallos en los rodamientos, esa ondulación de la fuente de alimentación son datos.

Un modelo de IA que se entrena con datos ruidosos tiene una generalización deficiente. Peor aún, cuando se realiza la inferencia, puede confundir una interferencia eléctrica con una anomalía de la máquina. Esto da lugar a falsos positivos, es decir, a la predicción de un fallo cuando no lo hay. Este problema de precisión de los sensores se ve agravado por la degradación del hardware y los efectos de las vibraciones; la deriva de los sensores causada por la dilatación térmica puede sesgar aún más el análisis de los datos, afectando a capacidades como la navegación autónoma. Cuando un sistema de IA da la voz de alarma con demasiada frecuencia, se apaga y la inversión resulta inútil.

El fenómeno de la deriva de datos

El segundo problema, más malévolo, es la deriva de los datos asociada a la degradación de los componentes. Los modelos de IA se basan en el supuesto de que el entorno es relativamente constante en comparación con los datos de entrenamiento. Pero el hardware se altera físicamente con el tiempo.

Tomemos el caso de un sensor de proximidad, que se utiliza para rastrear la ubicación de un brazo robótico, mostrando las capacidades de los sistemas robóticos a la vez que se enfrenta a retos computacionales. Debido a los ciclos de dilatación térmica, las vibraciones que aflojan el soporte o el envejecimiento de los componentes internos, el sensor empieza a dispararse unos milisegundos más tarde que cuando era nuevo. El interruptor seguirá siendo funcional para un controlador de automatización típico, ya que la señal acabará llegando al controlador dentro del tiempo límite. Esta deriva aparece para una IA que esté analizando la eficiencia operativa o ajustando la robótica de alta velocidad como un cambio fundamental en la velocidad del proceso o en el comportamiento del material.

Cuando las partes físicas, los sensores, interruptores y relés, no son de alta repetibilidad y resistencia ambiental, son una variable de incertidumbre. Así pues, antes de que una organización hable de cuestiones críticas relativas a los algoritmos, debería hablar de la pureza de sus datos. Esta pureza se obtiene haciendo que la producción física de la señal sea lo más limpia, precisa y repetible posible, sin perder de vista el uso ético de la automatización.

Hardware crítico para la adquisición de datos de IA

Para comprender la profunda conexión entre la IA industrial y el hardware, podemos utilizar una analogía biológica. Las partes industriales son los sistemas nervioso y circulatorio del algoritmo de IA. Una mente brillante es inútil con un cuerpo defectuoso, del mismo modo que un modelo sofisticado de IA es inútil sin unos insumos físicos fiables que respeten las normas éticas. En consecuencia, la evaluación de estos elementos subyacentes debería ser la fase inicial de cualquier plan de transformación digital. Una infraestructura de IA sólida se basa en tres pilares de hardware que proporcionan datos de alta fidelidad:

- Los “ojos”: Sensores de precisión

La red de sensores, ya sean inductivos, capacitivos o fotoeléctricos, es la principal fuente de datos. Estos sensores de precisión transforman el mundo físico en 1s y 0s. En el caso de la IA, la repetibilidad es la medida clave. Cuando los sensores de proximidad se activan a 10 mm hoy pero pasan a 12 mm mañana, la IA lo considerará una anomalía. Para apoyar a los robots móviles autónomos y las tareas complejas, los sensores deben proporcionar una verdad sobre el terreno.

- El “corazón”: Fuentes de alimentación estables

En comparación con los motores tradicionales, las pasarelas de edge computing y los procesadores de IA son mucho más frágiles. Funcionan con voltajes lógicos bajos y no toleran la energía sucia. Incluso una caída temporal de la tensión o el ruido de una fuente de alimentación conmutada de baja calidad pueden corromper los paquetes de datos. Las fuentes de alimentación estables sirven de barrera entre la energía incontrolable de la red y el frágil razonamiento de la IA.

- El “tacto”: Verificación mecánica

Aunque los sensores ópticos son rápidos, son susceptibles a la neblina de aceite o al vapor. Los finales de carrera y los microinterruptores son componentes mecánicos que dan la verdad sobre el terreno. Proporcionan una garantía física, táctil, de que algo está donde debe estar. Los sistemas de inteligencia artificial suelen utilizar estos interruptores para cruzar los datos de los sensores y asegurarse de que el modelo digital coincide con la realidad física.

Fabricantes como OMCH, Con un legado de fabricación de 38 años, nos centramos en la calidad integral de esta capa física. Mediante la utilización de líneas de producción automatizadas y la adhesión a estrictas normas ISO 9001, nos aseguramos de que cada fuente de alimentación proporcione el voltaje estable necesario para la computación Edge, y cada sensor de proximidad proporcione los datos limpios y consistentes necesarios para los algoritmos de entrenamiento. Integrar componentes OMCH significa eliminar las variaciones de hardware de su ecuación, proporcionando a su IA la base sólida y de calidad industrial que necesita para funcionar de forma fiable.

Reducción de la latencia para decisiones de IA en tiempo real

La excesiva dependencia de la computación en nube es un mito en el mercado actual. Aunque la nube es estupenda cuando se trata de análisis de tendencias a largo plazo, almacenamiento de datos históricos y formación de modelos, suele ser poco adecuada para las decisiones inmediatas, tácticas y en tiempo real que deben tomarse en una línea de producción de alta velocidad.

Tomemos el ejemplo de una planta embotelladora que funciona a miles de unidades por minuto. Cuando un sistema de visión identifica una grieta en una botella de vidrio, el mecanismo de rechazo debe activarse inmediatamente. La arquitectura viene determinada por la física de la situación. La transmisión de esos datos de imagen a un servidor situado a kilómetros de distancia, su procesamiento y la devolución de la orden crean una latencia, un retraso que es físicamente inaceptable. Además, el gasto de ancho de banda que supone transferir vídeo de alta definición o datos de sensores de alta frecuencia a la nube las 24 horas del día, los 7 días de la semana, tiene un coste prohibitivo. Cuando la orden llega a la nube, la botella ya ha pasado el punto de eyección.

Esto hace necesaria la computación periférica, donde las decisiones de IA se toman localmente, justo a nivel de máquina. Sin embargo, trasladar la potencia de cálculo a los bordes para reducir la latencia expone un nuevo cuello de botella: el tiempo de respuesta del propio hardware.

La física del tiempo de respuesta

Si el ordenador de borde procesa una decisión en 2 milisegundos, pero el sensor que detecta la botella tiene una latencia de respuesta de 10 milisegundos, el sistema es ineficaz debido a la incapacidad de gestionar tareas repetitivas de forma eficiente. La automatización a alta velocidad requiere una sincronización de la velocidad en toda la cadena.

- Frecuencia de conmutación: La frecuencia de conmutación de los sensores inductivos y capacitivos debe ser alta para detectar movimientos de alta velocidad sin perder el ritmo. Cuando un engranaje gira a 3000 RPM, el sensor debe ser capaz de encenderse y apagarse en un breve periodo de tiempo para contar todos los dientes.

- Respuesta eléctrica: La alimentación eléctrica debe ser capaz de responder a cargas dinámicas (cambios rápidos de carga). Un actuador de rechazo se dispara y genera un pico de corriente. Este pico debe ser estable en la tensión suministrada por la fuente de alimentación para evitar que los sensores de IA se apaguen.

Aquí, las especificaciones técnicas del componente, que suelen ignorarse en favor de las especificaciones del software, son fundamentales. La velocidad de la IA en tiempo real está limitada al elemento físico más lento.

El desencadenante físico de la visión

Además, en la implementación de sistemas de visión y aplicaciones de visión por ordenador, el “Disparador” es vital. Una costosa cámara de IA no sirve de nada si hace una foto en el momento equivocado, y su funcionalidad puede mejorarse para conseguir una gama más amplia de aplicaciones. Depende de un humilde sensor fotoeléctrico o de un microinterruptor como disparador de la cámara para saber cuándo mirar. Si ese sensor de disparo tiene una fluctuación de incluso unos milisegundos, el objeto no estará centrado en el encuadre y la IA no identificará el defecto. Por tanto, la sincronización del sistema de visión depende por completo de la precisión del simple interruptor de disparo.

Readaptación de sistemas heredados: Aplicación de la IA en fábricas abandonadas

El sueño utópico de la fábrica inteligente (Industria 4.0) tiende a retratar una ubicación de campo verde con un nuevo conjunto limpio y brillante de equipos interconectados que se comunican a través de estándares modernos. Desde el punto de vista económico, esto no se corresponde con la realidad. La mayor parte de la fabricación mundial se lleva a cabo en plantas industriales abandonadas, o fábricas equipadas con maquinaria de 10, 20 o incluso 30 años de antigüedad. Se trata de máquinas heredadas, que son potentes caballos de batalla mecánicos, pero que a menudo son digitalmente mudas. Sus PLC se basan en protocolos antiguos y su lógica interna está congelada, lo que limita todo su potencial para integrarse en los flujos de trabajo de fabricación contemporáneos.

| Característica | Sustitución completa del sistema | Red de sensores superpuesta (Retrofit) |

| Coste (CapEx) | Alta (maquinaria nueva completa) | Bajo (adición de componentes específicos) |

| Tiempo de instalación | Semanas/Meses (Parada de línea necesaria) | Días/horas (perturbación mínima) |

| Riesgo | Alto (Reescritura del código lógico del núcleo) | Bajo (independiente de los antiguos bucles de control) |

| Acceso a los datos | Integración total | Flujo paralelo a través de IoT Gateway |

| Ideal para | Nuevas líneas de producción | Zonas industriales abandonadas |

Sustituir y desguazar estas máquinas para introducir la IA es poco rentable; el gasto de capital (CapEx) acabaría con el margen. Además, intentar reescribir un viejo PLC para exportar datos es una empresa peligrosa, ya que este proceso requiere una visión global de todo el sistema. Una sola línea de código mal colocada puede paralizar la línea durante semanas.

La más práctica es la Red de Sensores Superpuestos. Se trata de poner una cara digital contemporánea a un viejo reloj mecánico. En lugar de intentar reescribir el complicado y peligroso código de un viejo PLC, los ingenieros pueden añadir una segunda capa de sensores e interruptores que no dependen del bucle de control de la máquina.

Este plan incluye la detección no invasiva, incluida la adición de nuevos sensores fotoeléctricos a la cinta transportadora para contar el rendimiento, o sensores magnéticos a los cilindros para medir el tiempo de ciclo, y conectarlos a una moderna pasarela IoT. Esto forma un flujo paralelo de datos. La máquina antigua sigue funcionando como siempre, pero la nueva red superpuesta extrae los datos necesarios para analizarlos con IA. Esta estrategia reduce significativamente la barrera de entrada de la IA. Sin embargo, valora los factores de forma de los componentes y la durabilidad. Las piezas adicionales tienen que instalarse en zonas pequeñas, grasientas o con vibraciones que originalmente no estaban destinadas a ser ocupadas por ellas. Aquí es donde entran en juego la fiabilidad y el pequeño tamaño de las piezas de calidad, y los ingenieros pueden encajar la inteligencia en espacios heredados reducidos sin interferir en la producción.

Convertir las señales de los componentes en ROI procesable

La pregunta final para cualquier actualización industrial es el retorno de la inversión (ROI). ¿Por qué ahorrar dinero añadiendo mejores sensores e inteligencia artificial? La solución es pasar al mantenimiento predictivo (arreglarlo antes de que se rompa). Esto evita que los costes de mantenimiento se disparen y garantiza la eficiencia operativa.

El mantenimiento predictivo es fundamentalmente una práctica de estudio de la derivada del comportamiento de los componentes, la tasa de cambio con el tiempo.

Tomemos como ejemplo un simple relé o un cilindro neumático controlado por un final de carrera. En buen estado, puede tardar sólo 500 milisegundos en realizar una carrera. Las juntas pueden desgastarse o la lubricación puede secarse, y ese tiempo puede pasar a 510 ms, y luego a 520 ms. Esto es invisible para un operario humano. Esto es invisible para un operador humano. Sigue estando dentro del margen aceptable del tiempo de espera de un sistema de automatización típico y, por tanto, no salta ninguna alarma.

Sin embargo, esta tendencia puede ser identificada por un modelo de IA que procesa el flujo de datos de un final de carrera de alta precisión. Detecta las microdesviaciones. El retorno de la inversión adopta dos formas diferentes:

- Prevención de fallos catastróficos: El sistema recuerda al personal de mantenimiento que debe cambiar el cilindro durante una pausa programada para evitar una parada inesperada. En la industria automovilística o de semiconductores, una hora de inactividad imprevista puede costar más de 50.000 dólares. Suponiendo que un sistema de IA apoyado por sensores de alta calidad evite sólo uno de esos incidentes al año, el hardware se recuperará cien veces.

- Inventario Optimización: La mayoría de las fábricas tienen demasiadas existencias de piezas de recambio porque no saben cuándo va a fallar algo. Inmovilizan capital en almacenar motores e interruptores por si acaso. Con la IA predictiva, se pueden hacer pedidos de piezas justo a tiempo, utilizando datos reales de degradación, lo que libera capital circulante.

La estabilidad de la señal es necesaria a este nivel de granularidad. En caso de que el propio final de carrera sea barato y poco fiable, su variación mecánica enmascarará la variación de la máquina que está midiendo. Los componentes de buena calidad sirven como punto de referencia estable sobre el que se mide la salud de la máquina.

Prepare su infraestructura para la era de la IA

Cuando miramos hacia las tareas cada vez más complejas del futuro, está claro que la Inteligencia Artificial desempeñará un papel central. Sin embargo, las revoluciones tecnológicas rara vez consisten en la adopción de una única herramienta, sino en la integración de componentes y sistemas esenciales.

Cuando consideramos el futuro de la fabricación, es obvio que la Inteligencia Artificial ocupará un lugar central. Sin embargo, las revoluciones tecnológicas rara vez tienen que ver con el uso de una sola herramienta, sino con la integración de sistemas.

El modelo de IA más avanzado es inútil sin datos, y los datos son una creación del mundo físico. La limitación de la automatización industrial de la IA en la actualidad no es el algoritmo; es la infraestructura. De cara al futuro, las investigaciones revelarán que las fábricas que tendrán éxito en esta transición no serán las que tengan los mayores contratos en la nube, sino las que dispongan de los datos más limpios.

Para los responsables de la toma de decisiones, el camino a seguir no debe comenzar con una suscripción a una plataforma de análisis en la nube. Debe comenzar con una rigurosa auditoría de la fábrica para tomar decisiones informadas.

- ¿Tienen las fuentes de alimentación suficiente estabilidad para permitir la computación de borde?

- ¿Tienen los sensores la precisión necesaria para proporcionar datos de entrenamiento sin ruido?

- ¿Proporcionan los interruptores mecánicos una fiabilidad determinista que proporcione una verdad sobre el terreno durante años?

Invertir en la “capa de hardware” es el requisito previo necesario para construir inteligencia. Al asociarse con fabricantes establecidos como OMCH, que dan prioridad al control de calidad, las normas internacionales y la fiabilidad de la cadena de suministro, las empresas sientan las bases concretas sobre las que pueden construirse con seguridad las estructuras digitales del futuro. En el mundo estocástico de la IA, la fiabilidad determinista del hardware es lo único que mantiene el sistema anclado en la realidad.