En el cambiante entorno de la industria manufacturera mundial, la eficacia operativa puede marcar la diferencia entre el éxito y la supervivencia. La automatización industrial en las fábricas ya no es una palabra de moda del futuro, sino la norma de funcionamiento de las industrias competitivas.

Pero, ¿qué es la automatización de las fábricas? ¿Es simplemente la sustitución de humanos por robots? La realidad tiene muchos más matices. La automatización de fábricas es la aplicación de tecnología para ejecutar tareas específicas discretas dentro del proceso de fabricación con una intervención humana mínima, utilizando un complejo ecosistema de sensores, controladores y sistemas de software para optimizar la producción.

Esta guía explora la anatomía de la automatización moderna, desde los sensores fundacionales en la planta de producción hasta los cálculos del retorno de la inversión en la sala de juntas, ayudándole a recorrer el camino hacia un ecosistema de fabricación más inteligente.

Definición de la automatización de fábricas: Más allá de la simple mecanización

Para conocer la automatización de fábricas (FA), es necesario diferenciarla con mecanización.

La mecanización ofrece a los operadores humanos maquinaria para ayudarles con las exigencias musculares del trabajo. Por ejemplo, un trabajador que utiliza una prensa taladradora motorizada es mecanización; la máquina proporciona la potencia, pero el ser humano proporciona el control, el juicio y la retroalimentación para esa tarea concreta.

Sin embargo, Automatización de fábricas no sólo sustituye al músculo, sino también al cerebro del proceso. Implica el uso de sistemas de control -como controladores lógicos y sensores- para gestionar la maquinaria y los procesos. En un sistema automatizado, la máquina detecta la pieza, decide cuándo taladrar, controla la profundidad y expulsa la pieza acabada, todo ello sin intervención humana directa.

Su objetivo es aumentar la capacidad de producción, mejorar la uniformidad de los productos y liberar al trabajo humano de tareas peligrosas, rutinas monótonas o cualquier tarea aburrida y repetitiva.

Automatización de fábricas frente a automatización de procesos: ¿Cuál es la diferencia?

Existe un área general de confusión entre Automatización de fábricas y Automatización de procesos. Aunque son similares en cuanto a tecnologías (como sensores y PLC), sus aplicaciones de control industrial difieren en esencia:

- Automatización de fábricas (Fabricación discreta): Se trata de la fabricación de productos finales discretos y contables. Cuando se ensamblan smartphones, se estampan puertas de coches o se envuelven alimentos, se emplean sistemas de automatización de fábricas. El resultado es una serie de unidades individuales que se pueden tocar y contar.

- Automatización de procesos (fabricación continua): Se refiere a la fabricación de productos en grandes cantidades, normalmente en forma líquida, gaseosa o en polvo. El refinado de petróleo, la mezcla de productos químicos y el tratamiento de aguas residuales entran en esta categoría. La producción se cuantifica en volumen o peso y no en número de artículos.

| Característica | Automatización de fábricas (discreta) | Automatización de procesos (continua) |

| Tipo de producción | Fabricación discreta (artículos contables) | Fabricación continua (flujo a granel) |

| Formulario de salida | Unidades individuales (por ejemplo, teléfonos, tornillos) | Peso o volumen (por ejemplo, aceite, gas, polvo) |

| Funcionamiento de las teclas | Montaje, mecanizado, embalaje | Mezcla, calentamiento, reacción química |

| Control Focus | Control de movimiento, posición, lógica (On/Off) | Control de regulación, bucles analógicos (PID) |

| Industria típica | Automoción, Electrónica, Maquinaria | Petróleo y gas, Alimentación y bebidas, Farmacia |

Entender esta distinción es vital porque los requisitos de hardware -específicamente los tipos de sensores y algoritmos de control- varían significativamente entre los dos.

Los 4 tipos de automatización industrial: Fija, Programable, Flexible e Integrada

No existe una solución universal para la automatización. Determinar el tipo de automatización adecuado es crucial, ya que la industria suele dividir estas tecnologías de automatización en tres categorías mecánicas, con una cuarta categoría sistémica que se convierte en el estándar de la Industria 4.0.

- Automatización fija (Hard Automation)

La producción de grandes volúmenes con equipos dedicados se realiza con automatización fija. La disposición de las operaciones de procesamiento viene determinada por la configuración de los equipos.

- Lo mejor para: Producción en serie (por ejemplo, millones de engranajes idénticos para automóviles).

- Pros: Máxima eficiencia y menor coste unitario.

- Contras: Su puesta en marcha es cara; una vez construida la línea, es muy difícil cambiar el diseño del producto.

- Automatización programable

Los equipos de producción de esta categoría se desarrollan para poder reorganizar el orden de las operaciones con el fin de adaptarse a diversos diseños de productos.

- Lo mejor para: Producción por lotes (por ejemplo, una máquina que envasa 500 unidades del producto A y luego se reprograma para 500 unidades del producto B).

- Pros: Flexibilidad para tratar diversos productos.

- Contras: Necesitará mucho tiempo de inactividad durante el periodo de cambio para reprogramar y reequipar la máquina.

- Automatización flexible (Soft Automation)

La automatización programable es una variante de la automatización flexible. La principal diferencia es que los cambios no suponen una pérdida de tiempo. El sistema es capaz de fabricar secuencialmente distintas combinaciones de productos sin detenerse.

- Lo mejor para: “Producción ”High-Mix, Low-Volume" (por ejemplo, mecanizado CNC a medida).

- Pros: Máxima adaptabilidad; producción continua.

- Contras: Mayor complejidad en el software y la lógica de control.

- Automatización integrada (el objetivo final)

Se trata de la digitalización completa de la planta de producción. No se trata sólo de una máquina, sino de la interrelación de máquinas autónomas en un ecosistema de datos. En este caso, la planta de producción (OT) se comunica directamente con la gestión de la empresa (IT). En esto se basa la Smart Factory.

| Tipo de automatización | Volumen de producción | Variedad de productos | Tiempo de cambio | Aplicación típica |

| Fijo | Muy alta | Muy bajo | N/A (Fijo) | Líneas de montaje de automóviles, sistemas transportadores |

| Programable | Media a alta | Medio | Alta | Robots industriales, envasado por lotes |

| Flexible | Bajo a medio | Alta | Cero / Insignificante | Centros de mecanizado CNC, Impresión 3D |

| Integrado | Variable | Alta | Optimizado | Fábricas oscuras“ totalmente autónomas” |

¿Por qué automatizar? Principales ventajas y análisis del ROI

Decidir automatizar es una decisión tanto financiera como técnica. Aunque los costes iniciales (CapEx) son elevados, el ahorro operativo (OpEx) y las ventajas estratégicas suelen justificar la inversión.

- Beneficios principales

- Aumento de Rendimiento: Las máquinas no descansan, duermen ni cambian de turno. Son capaces de funcionar 24 horas a un ritmo constante, lo que aumenta la producción en gran medida.

- Calidad Coherencia: La automatización elimina el error humano. Un robot aprieta un tornillo con el mismo par de apriete 10.000 veces seguidas, lo que reduce el número de piezas desechadas y las reclamaciones de garantía.

- Trabajo Seguridad y disponibilidad: La automatización elimina a los seres humanos en condiciones peligrosas (altas temperaturas, contacto con productos químicos) y aborda el creciente problema mundial de la escasez de mano de obra cualificada.

- Análisis de la ROI (Retorno de la inversión)

Para determinar el ROI real, es necesario ir más allá del coste del robot.

- Tangible ROI:

- Se reducen los costes de mano de obra directa.

- Reducción de los residuos de material (chatarra).

- Crecimiento del volumen de producción (potencial de ventas).

- Intangible ROI:

- Reputación de marca: Ofrecer productos de mayor calidad genera confianza.

- Flexibilidad: La capacidad de reorientar rápidamente la producción en respuesta a la demanda del mercado.

Una iniciativa de automatización eficaz tendrá un “periodo de amortización” de 12 a 24 meses. Pero es la calidad de los componentes lo que determina la longevidad del sistema y lo que garantiza la rentabilidad a largo plazo.

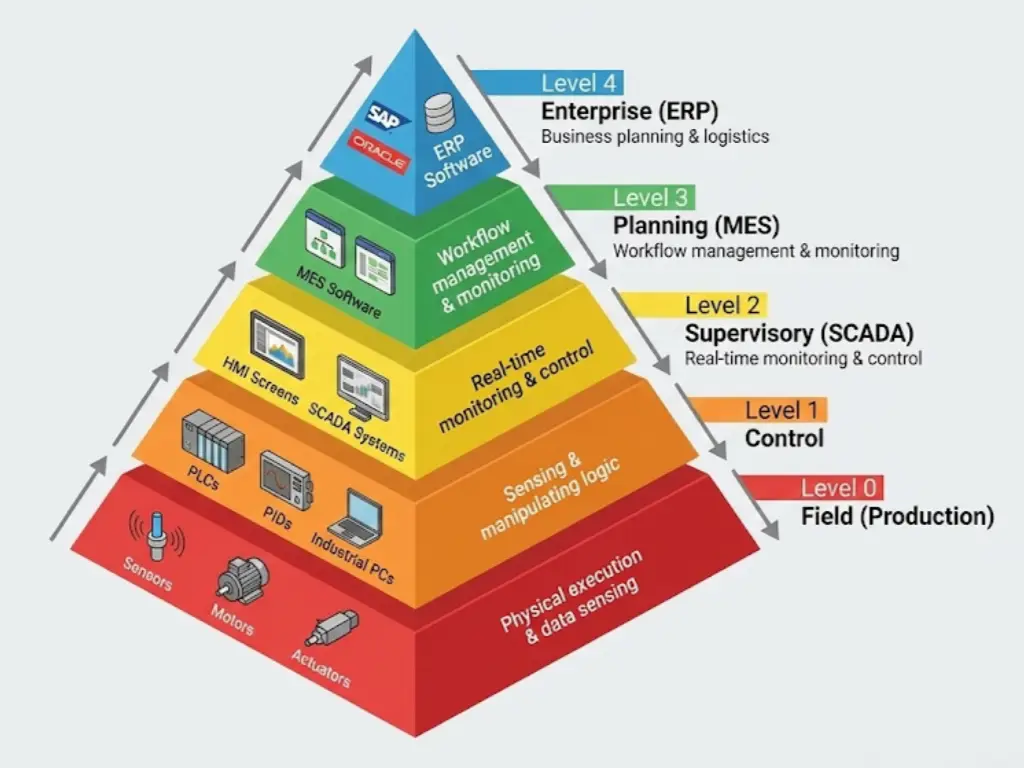

La pirámide de la automatización: De los sensores de campo a los sistemas ERP

Los ingenieros aplican la Automatización ISA-95 Pirámide para comprender el funcionamiento de una fábrica. Este modelo ilustra cómo el hardware y el software se superponen para transformar las señales brutas en decisiones empresariales, definiendo el nivel de implicación del operario en cada etapa.

Una visión crucial:Nivel0 es la base de toda la pirámide. Cuando los sensores de la parte inferior no detectan un objeto o proporcionan datos falsos, el ERP de la parte superior calculará los datos utilizando información falsa. La fiabilidad empieza en la base.

Componentes de hardware clave de los sistemas de automatización modernos

El eslabón más débil de un sistema automatizado es todo lo que hace falta. Aunque el software ofrece la lógica, un hardware potente garantiza la implementación. Existen cuatro capas funcionales que suelen utilizarse para dividir el ecosistema del hardware.

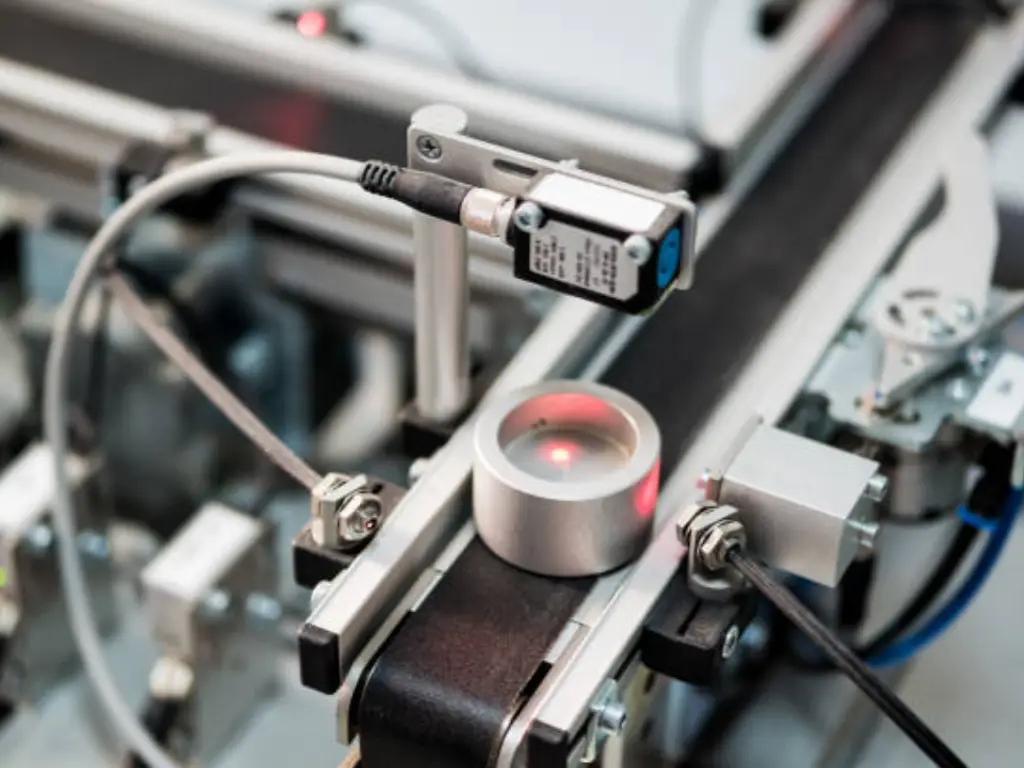

La capa sensora: Ojos y oídos de la fábrica

La capa de detección se encarga de recopilar datos. Sin sensores, las máquinas son “ciegas”. Los componentes más comunes son sensores de proximidad (inductivo/capacitivo) para la detección de posición, sensores fotoeléctricos para el recuento de objetos, y codificadores para el seguimiento del movimiento.

La importancia de la fiabilidad en la detección:

En la automatización rápida, el mal funcionamiento de un sensor puede detener una línea de producción completa, lo que supone miles de dólares por minuto. De ahí la importancia de abastecerse de componentes de calidad industrial.

Componente destacado: Automatización OMCH

En la construcción de la capa sensora, varios fabricantes colaboran con OMCH, OMCH es un fabricante especializado fundado en 1986. Con más de 30 años de experiencia y una base de clientes de más de 72.000 clientes en más de 100 países, OMCH se ha consolidado como una “solución integral” para piezas de automatización de confianza.

Por qué la OMCH cumple el requisito de alta fiabilidad:

- Cobertura total: No se limitan a proporcionar un único tipo de sensor. Tienen interruptores de proximidad inductivos y capacitivos, sensores fotoeléctricos y cortinas fotoeléctricas en su catálogo, así como componentes de potencia fundamentales como fuentes de alimentación conmutadas y relés. Esto facilita la cadena de suministro de los gestores de compras.

- Calidad certificada: Cuentan con certificaciones como CE, RoHS, UL y cumplen las normas ISO9001 e IEC, lo que significa que sus componentes están diseñados para soportar condiciones industriales extremas.

- Apoyo global: OMCH responde a la urgente demanda de estabilidad de la cadena de suministro con una base de fabricación bien desarrollada (fábrica de 8.000 m2, 7 líneas de producción) y una garantía de tiempo de respuesta 24/7.

Para los ingenieros que quieren estar seguros de que el nivel inferior (Nivel 0) de su pirámide es sólido como una roca, el uso de más de 3000 SKU de OMCH ofrece un compromiso entre fiabilidad industrial y rentabilidad en la adquisición.

La capa de control: El cerebro

Una vez que los sensores han recogido los datos, hay que procesarlos.

- PLC (controladores lógicos programables): Ordenadores robustos que ejecutan la lógica (por ejemplo, “Si el sensor A ve una caja, enciende el motor B”).

- Industrial PC: Se utiliza para procesamientos más complejos, como análisis de visión o algoritmos de IA.

La capa de actuación: Músculos y movimiento

Esta capa ejecuta el trabajo físico basándose en órdenes de la capa de control.

- Motores y accionamientos: Los servomotores y motores paso a paso proporcionan un movimiento de rotación preciso.

- Neumática: El movimiento lineal lo ofrecen cilindros y válvulas (que suelen vender junto con sensores vendedores como OMCH) con aire comprimido.

- Robótica: Brazos articulados o robots delta que realizan tareas de ensamblaje complejas.

La capa de conectividad: El sistema nervioso

Se trata de los cables, conectores y fuentes de alimentación que lo conectan todo.

- Fuentes de alimentación industriales: Es importante convertir la red de CA a 24 V CC, que es estable. Cualquier variación en este caso puede averiar los PLC.

- Conectores: Los conectores M8 y M12 son estándar para garantizar conexiones impermeables y resistentes a las vibraciones entre sensores y controladores.

Tecnologías clave que impulsan la fábrica automatizada moderna

Además del hardware habitual, hay ciertas tecnologías que están ampliando los límites de la automatización.

- SCADA (Control de Supervisión y Adquisición de Datos): Es el software centralizado que combina todos los datos de las máquinas. Permite a un gestor de instalaciones tener una vista de pájaro de toda la planta.

- Visión artificial: Utilización de cámaras de alta resolución y programas informáticos para inspeccionar productos en busca de defectos (arañazos, desajustes) que el ojo humano podría pasar por alto.

- Cobots (robots colaborativos): A diferencia de los robots tradicionales enjaulados, los Cobots están diseñados para trabajar de forma segura junto a los humanos, deteniéndose inmediatamente si detectan contacto.

Aplicaciones reales: Donde brilla la automatización de fábricas

Para visualizar el efecto, vamos a tomar en consideración tres industrias.

- Fabricación de automóviles (montaje pesado)

La industria del automóvil fue la primera en automatizarse. Aquí, Automatización fija se utiliza para estampar chapas metálicas, y Automatización programable (robots) se utiliza para soldar y pintar.

- Impacto: Una fábrica de automóviles moderna puede producir un automóvil entero en 60 segundos con una precisión milimétrica.

- Montaje de componentes electrónicos (precisión y velocidad)

Desde el servidor informático hasta el smartphone se ensamblan con máquinas de tecnología de montaje en superficie (SMT) para montar miles de resistencias y condensadores en miniatura en placas por hora, a diferencia del montaje manual de productos.

- Impacto: Este nivel de velocidad y miniaturización es físicamente imposible para la mano humana. En este caso, sensores fotoeléctricos de alta precisión para detectar la presencia de componentes.

- Envasado de alimentos y bebidas (alta velocidad)

Las máquinas llenan, tapan, etiquetan y encajonan bebidas en una planta embotelladora a la velocidad del rayo.

- Impacto: La automatización garantiza la higiene (sin contacto humano) y el llenado de volumen exacto. Los sensores de proximidad se utilizan para asegurarse de que los tapones son metálicos y están correctamente sellados antes de llevar las botellas a la fase de encajado.

Tendencias de futuro: IIoT, IA y mantenimiento predictivo

El futuro de la automatización de fábricas está en los datos.

- IIoT (Internet industrial de los objetos): Todos los sensores y motores están conectados a Internet y transmiten datos a la nube.

- Predictivo Mantenimiento: En lugar de arreglar una máquina cuando se rompe, la IA analiza los datos de vibración y temperatura de los sensores para predecir un fallo. antes de ocurre. Esto hace que el mantenimiento pase de ser “reactivo” a “proactivo”.”

- Gemelos digitales: Se trata de crear una copia virtual de la fábrica para probar los cambios en una simulación y luego implantarlos en la línea de producción real.

Creación de un ecosistema automatizado: ¿Por dónde empezar?

El cambio a una fábrica automatizada puede parecer una tarea de enormes proporciones, pero no requiere una revisión de la noche a la mañana. Las estrategias de más éxito suelen empezar poco a poco:

- Identificar los cuellos de botella: Determine el proceso que provoca los mayores retrasos o problemas de calidad.

- Mejora de la detección y el control: Antes de adquirir costosos robots, asegúrese de que su equipo actual dispone de los datos correctos. El primer paso es de bajo coste y alto impacto, que es la actualización a alta calidad sensores, interruptores y fuentes de alimentación.

- Centrarse en la calidad de los componentes: Un sistema automatizado tiene más puntos de fallo. Elegir un socio con una amplia gama de productos y calidad certificada, como OMCH-puede simplificar su cadena de suministro y garantizar la compatibilidad de sus sistemas eléctricos y de control.

- Ampliar: Una vez que los cimientos sean estables, avance hacia los sistemas de control integrados (Nivel 2) y la integración empresarial (Nivel 4).

La automatización de fábricas es un viaje de mejora continua. Si conoce los tipos, calcula el retorno de la inversión y selecciona componentes básicos sólidos, podrá construir un ecosistema de fabricación que no solo sea más rápido, sino también más inteligente y resistente.