En el mundo moderno de la gestión de la cadena de suministro, altamente competitivo, un almacén no es simplemente un lugar donde se almacenan mercancías. Se está convirtiendo en un sistema dinámico basado en datos. A medida que el comercio electrónico se expande rápidamente y los clientes exigen entregas en el mismo día, las empresas que buscan una ventaja competitiva tienen que tomar una decisión sencilla: automatizar o morir.

La solución a este dilema es la automatización intralogística. No se trata sólo de adquirir un par de robots. Es una transformación total que incluye desde los elementos básicos hasta el software en la nube. Esta guía es un análisis de cómo crear un almacén más inteligente, tanto en el gran plan estratégico como en los pequeños detalles, como sensores y fuentes de alimentación.

Qué es la automatización intralogística y su valor empresarial

Tenemos que entender el concepto de intralogística antes de examinar la tecnología. La industria intralogística se ocupa de lo que ocurre dentro de las cuatro paredes, a diferencia de la logística externa, que implica el movimiento de mercancías entre ciudades. Se trata de los procesos logísticos internos, como la recepción, el almacenamiento, la preparación de pedidos, el embalaje y el envío de materias primas y productos acabados en una fábrica, un centro de distribución o un almacén. Esencialmente, gestiona el flujo completo de mercancías y el flujo logístico a través de la cadena de suministro interna.

Del trabajo manual a los sistemas inteligentes

Los procesos intralogísticos tradicionales se basaban en camiones industriales, carretillas elevadoras y trabajo manual. Esto es “mecanización”. La automatización se refiere a la aplicación de soluciones de automatización para realizar tareas con una asistencia humana mínima. Ahora estamos cambiando hacia la Automatización Inteligente. Esta transformación redefine los procesos internos y los procesos de fabricación, cambiando la forma de hacer negocios.

Valor principal de la empresa: Resolver problemas

Las empresas gastan dinero en automatización por tres razones principales:

- Resolver la escasez de mano de obra y los elevados costes laborales

Los mozos de almacén y los conductores de carretillas elevadoras son cada vez más difíciles de contratar. Además, un gran número de empleados abandona estos puestos en poco tiempo. Este vacío lo cubren las soluciones de automatización intralogística, como los vehículos de guiado automático (AGV) y los brazos robóticos. No necesitan descansar, no se lesionan y pueden trabajar 24 horas al día, 7 días a la semana, lo que reduce significativamente los costes laborales. Es la solución intralogística definitiva al problema de la mano de obra. - Mayor velocidad y rendimiento

Los pedidos pueden dispararse en periodos punta como el Black Friday. Las máquinas son capaces de trabajar a mayor velocidad para satisfacer esta necesidad, mientras que los humanos no. Los actuales sistemas automatizados de clasificación son capaces de procesar pedidos de miles de paquetes en una hora con una precisión del 99,9%. La velocidad no sólo tiene que ver con la eficiencia del almacén, sino también con la satisfacción del cliente. - Transparencia de datos y mejores decisiones

Suele ignorarse, pero es muy valioso. Las máquinas generan datos cuando transportan mercancías. Esto permite a los gestores ver en tiempo real los niveles de inventario, los cuellos de botella y la eficiencia de los equipos. Mejora la visibilidad de la cadena de suministro y garantiza un flujo de información fluido, transformando las operaciones del almacén en un activo de datos.

Tecnologías clave del almacén inteligente moderno

Si un almacén inteligente es como un cuerpo humano, el hardware son los “músculos”. Recientemente han madurado varias tecnologías clave de automatización y equipos de manipulación de materiales. Comprender estas diversas tecnologías y elegir el equipo adecuado es el primer paso.

Robots móviles: AGVs vs. AMRs

Mover mercancías es la tarea más básica. Para ello existen dos tipos principales de robots:

- AGV (Vehículo Guiado Automáticamente): Son la primera generación. Siguen bandas magnéticas, códigos QR o huellas en el suelo. Su trayectoria es fija. Si ven un obstáculo, se detienen y esperan. Sirven para tareas sencillas y estables.

- AMR (Robot Móvil Autónomo): Estos son más avanzados. Utilizan láseres (LiDAR) y cámaras para ver el entorno. No necesitan líneas en el suelo. Si ven un obstáculo, lo rodean. Son perfectos para entornos ajetreados y cambiantes, como los almacenes de comercio electrónico.

Sistemas de almacenamiento: La revolución AS/RS

En lugares donde la tierra es cara, AS/RS (Sistemas de almacenamiento y recuperación automatizados) es la mejor manera de ahorrar espacio.

- Sistemas de transelevadores: Son para palés pesados. Se mueven rápidamente entre estanterías muy altas.

- Sistemas de lanzaderas: Son para cajas pequeñas. Funcionan sobre raíles en las estanterías y son muy rápidas. Son el corazón de los sistemas “mercancía a persona”, que agilizan mucho la preparación de pedidos.

Picking robotizado y colaboración

- Brazos robóticos de recogida: Las cámaras 3D y la IA han permitido que estos brazos recojan ahora objetos con formas extrañas (como bolsas de patatas fritas o botellas). Sustituyen a las actividades humanas más tediosas.

- Cobots (robots colaborativos): No están pensados para sustituir a los humanos, sino para colaborar con ellos. Son seguros y flexibles, con sensores que los previenen cuando entran en contacto con una persona.

Cuadro comparativo de tecnologías

| Tecnología | Dispositivo central | Navegación/Control | Flexibilidad | Coste | El mejor caso de uso |

| Transporte | AGV | Banda magnética/código QR | Baja (Trayectoria fija) | Medio | Líneas de producción fijas |

| Transporte | AMR | SLAM (láser/visión) | Alto (Auto-bypass) | Alta | Comercio electrónico, áreas complejas |

| Almacenamiento | AS/RS (Grúa) | Rieles | Bajo (Estanterías fijas) | Muy alta | Palés pesados, almacén sin personal |

| Almacenamiento | Lanzadera | Raíles/Red | Medio | Alta | Almacenamiento rápido de cajas, Mercancías |

| Clasificación | Clasificador de cinta transversal | Control PLC/WCS | Bajo (Rígido) | Alta | Centros de mensajería, gran volumen |

Marco de decisión: ¿Qué tecnología se adapta a su volumen?

No se limite a comprar el robot de moda; compre el que mejor se adapte a su producción. Utilice esta matriz de decisión para ajustar la escala de sus operaciones al nivel de automatización adecuado.

| Volumen diario de pedidos | Complejidad SKU (Variedad) | Estrategia tecnológica recomendada | ¿Por qué? |

| < 2.000 pedidos | De bajo a alto | Manual + Digital (WMS) | El ROI de la automatización es bajo en este caso. Céntrese en un buen sistema de gestión de almacenes y en escáneres portátiles para optimizar los recorridos humanos. |

| 2.000 - 10.000 Pedidos | Alta (muchos artículos pequeños) | AMR (mercancías por persona) | El volumen justifica la automatización, pero la flexibilidad es clave. Los AMR se amplían fácilmente: basta con añadir más robots durante las temporadas altas sin cambiar la infraestructura. |

| 10.000 - 50.000 Pedidos | Bajo (palés/cajas estándar) | Transportadores + AGV | Un gran volumen con poca variedad necesita el rendimiento constante y de alta velocidad de las cintas transportadoras fijas y los vehículos guiados. |

| > 50.000 pedidos | Muy alta | AS/RS + Sistemas de lanzadera | Se requiere una densidad y velocidad extremas. El almacenamiento vertical (AS/RS) utiliza la altura, mientras que las lanzaderas gestionan un rendimiento masivo que los AMR no pueden igualar. |

La calculadora del ROI: ¿Merece la pena?

Para convencer a las partes interesadas, necesita un cálculo claro. Un proyecto de automatización típico debería tener un periodo de amortización de 2 a 3 años.

La fórmula sencilla:

- Inversión total (CAPEX): Coste del hardware + Licencias del software + Gastos de integración + Formación.

- Ahorro anual (OPEX):

- Mano de obra: (Número de trabajadores sustituidos × Salario anual)

- Precisión: (Coste de las devoluciones/errores × % de reducción)

- Espacio: (Valor del espacio ahorrado gracias al almacenamiento vertical)

Consejo profesional: No olvides los costes de mantenimiento. Una regla general es que el mantenimiento anual (piezas de repuesto, actualizaciones de software) cuesta alrededor del 3-5% de la inversión inicial en hardware. Por eso, elegir inicialmente componentes duraderos es crucial para mantener este porcentaje bajo.

Integración de software: El cerebro detrás de los músculos

Si los robots son los músculos, el software es el cerebro. Sin buenos sistemas de software, el costoso hardware es inútil. El hardware se encarga del trabajo físico, pero la pila de software determina la inteligencia. Muchos proyectos fracasan porque subestiman la complejidad del flujo de datos.

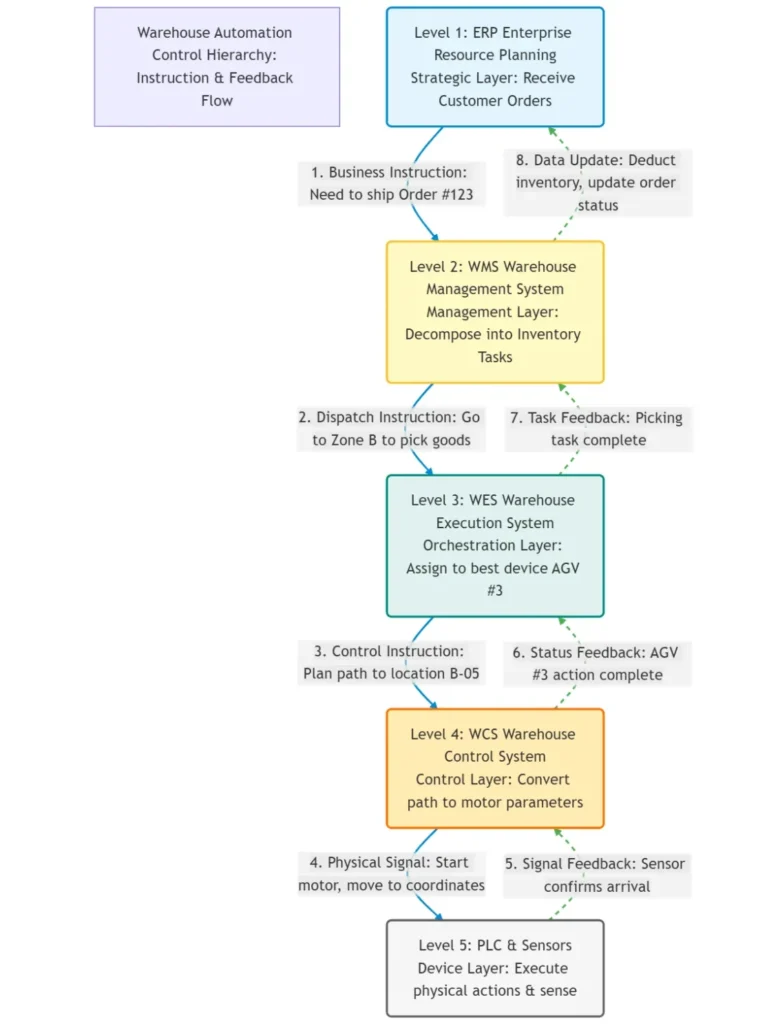

Para entender cómo “piensa” un almacén inteligente, imagine el recorrido de un único pedido a medida que desciende por la “Pirámide de Control”.”

Nivel 1: ERP (Planificación de Recursos Empresariales) - “El CEO”

- Función: La máxima autoridad en datos empresariales (Finanzas, Ventas, Compras).

- Acción: Recibe un pedido de un cliente y le dice al almacén: “Necesitamos enviar el Pedido #123 que contiene 5 unidades del Producto X”.”

- Escala de tiempo: Días u horas.

Nivel 2: SGA (Sistema de Gestión de Almacenes) - “El Gestor”

- Función: Gestiona el inventario y la lógica de localización.

- Acción: Sabe donde Se almacena el producto X (por ejemplo, pasillo 4, estantería B). Agrupa el pedido #123 con otros pedidos para crear una “ola” de trabajo.

- Orden: “Recuperar producto X de la ubicación 4-B”.”

- Escala de tiempo: Minutos.

Nivel 3: WES (Warehouse Execution System) - “El controlador del tráfico”

- Función: El puente crítico en la automatización moderna. Equilibra la carga de trabajo en tiempo real.

- Acción: Ve que el Robot A está cargando y el Robot B está ocupado, por lo que asigna la tarea al Robot C. Evita atascos en los pasillos.

- Comando: “Robot C, ve a la ubicación 4-B ahora.”

- Escala de tiempo: Segundos.

Nivel 4: WCS (Sistema de control de almacenes) - “El conductor”

- Papel: Habla el lenguaje de la máquina.

- Acción: Convierte la orden “Ir” en instrucciones específicas del motor para el transportador o el robot.

- Comando: “Arranque del motor. Velocidad del transportador 1,5m/s. Desviador se activa en 3 segundos”.”

- Escala de tiempo: Milisegundos.

Nivel 5: PLCs y Sensores ( El Sistema Nervioso) - “Las Manos y los Ojos”

- Función: La capa física de ejecución y retroalimentación.

- Acción:

- PLC (controlador lógico programable): Ejecuta la lógica.

- Sensores: El sensor fotoeléctrico detecta la llegada del paquete; el sensor de proximidad confirma que el brazo robótico está en la posición correcta.

- Comentarios: “Objeto detectado. Tarea completada”. -> Esta señal recorre toda la cadena para actualizar el inventario en el ERP.

Por qué importa la integración:

Un flujo sin fisuras del Nivel 1 al Nivel 5 no es negociable. Si el WCS (Nivel 4) activa un motor, pero el Sensor (Nivel 5) no detecta el punto de parada debido a una mala calidad, el bucle de datos se rompe, provocando un bloqueo físico o un error de inventario “fantasma”.

Una hoja de ruta estratégica para implantar la automatización

La automatización precipitada puede conducir al fracaso. Un proyecto de éxito suele seguir estos cuatro pasos:

Paso 1: Evaluación y auditoría de datos

No automatice porque sí. En primer lugar, compruebe sus datos:

- Análisis de productos: ¿Sus artículos tienen formas estándar o extrañas? ¿Con qué rapidez se venden?

- Análisis de pedidos: ¿Envían palés grandes o artículos sueltos?

- Identifique los puntos débiles: ¿El problema está en la recepción, el almacenamiento o la recogida?

- Advertencia: Si su proceso actual es desordenado, la automatización sólo hará que el desorden sea más rápido. Arregle primero el proceso.

Paso 2: Diseño de la solución

Ahora, elige la tecnología adecuada.

- ¿Necesita alta densidad? Elija AS/RS.

- ¿Necesita flexibilidad? Los AMR son mejores que las cintas transportadoras.

- Utilice Software de simulación. Pruebe su plan en un mundo virtual antes de gastar dinero. Esto evita muchos errores de diseño.

Paso 3: Fase piloto

No cambie todo el almacén a la vez. Elija una zona para hacer pruebas.

- Por ejemplo, empiece con 5 AMR en una zona de recogida.

- El objetivo es probar la tecnología, comprobar las conexiones de software y permitir que los empleados se acostumbren a trabajar con robots.

Paso 4: Despliegue completo y optimización

Cuando el piloto funcione, despliegue el sistema completo. Pero la puesta en marcha no es el final. Utiliza los datos del sistema para seguir mejorando los algoritmos y la eficacia.

La columna vertebral oculta: Garantizar la fiabilidad del sistema

Por mucho que la hoja de ruta estratégica sea el factor que guía el panorama general, el éxito a largo plazo depende de la calidad de los detalles más pequeños. Este es uno de los hechos que no deben pasarse por alto: Un sistema de automatización de varios millones de dólares puede detenerse por el fallo de un sensor que cuesta 20 dólares.

De la macroestrategia a los microdetalles

Al hablar de almacenes inteligentes, nos referimos a pantallas de datos y robots. Pero nos olvidamos de la base que los hace funcionar: los componentes de automatización industrial. El almacén es un entorno duro. Tiene vibraciones, ruido eléctrico y largas jornadas de trabajo. La electrónica comercial ordinaria no sobrevivirá aquí.

Por lo tanto, es esencial seleccionar una estrategia de componentes de alta calidad de ventanilla única para garantizar que el sistema sea operativo.

Aquí es donde fabricantes consolidados como OMCH demuestran su valía. OMCH se fundó en 1986 y cuenta con una red internacional de servicio, lo que es un gran ejemplo de fiabilidad. Ofrecen una solución integral con más de 3.000 especificaciones, incluidos sensores de proximidad y sensores fotoeléctricos, así como fuentes de alimentación.

En lugar de comprar a través de numerosos y variados proveedores baratos, al seleccionar un socio como OMCH, que posee normas internacionales como CE, RoHS e ISO9001, puede estar seguro de que sus máquinas están bien cimentadas. Este énfasis en los elementos de calidad reduce las posibilidades de que se produzcan tiempos de inactividad, y su costoso sistema de automatización funciona eficazmente durante todo el año.

Errores comunes en los proyectos intralogísticos

Incluso con el mejor hardware y piezas fiables, los proyectos pueden tener problemas. He aquí tres trampas habituales:

Trampa 1: La complejidad de los terrenos baldíos

Automatizar un almacén antiguo (Brownfield) es más difícil que construir uno nuevo.

- Malos suelos: Los suelos viejos pueden estar desnivelados, lo que detiene los AMR o rompe los sensores.

- Mal Wi-Fi: Los estantes metálicos bloquean las señales. Si la red es lenta, los robots se detienen. Primero debe comprobar el sitio con cuidado.

Trampa 2: Silos de datos

Muchas empresas no consiguen conectar su nueva automatización a su antiguo sistema ERP.

- Resultado: Los robots se mueven rápido, pero los pedidos llegan despacio.

- Solución: Planifique las conexiones de software (API) con antelación para asegurarse de que la información se mueve tan rápido como los bienes físicos.

Trampa 3: Ignorar el factor humano

Esto supone un gran riesgo. Si los trabajadores creen que los robots les quitarán el trabajo, podrían luchar contra el cambio.

- Solución: Gestione bien el cambio. Explique que la automatización se hace cargo del trabajo “sucio, aburrido y peligroso”. Forme a los trabajadores para manejar y mantener las máquinas.

Tendencias futuras: IA, flexibilidad y sostenibilidad

De cara a 2025, la logística interna avanza en tres direcciones:

Logística predictiva basada en IA

La Inteligencia Artificial no se limitará a ver, sino que predecirá. Los sistemas del futuro examinarán el pasado, el tiempo y las tendencias para determinar lo que los clientes comprarán mañana. Después, darán instrucciones a los robots para que lleven esos productos al muelle de embarque antes de que se haga el pedido, optimizando así su cumplimiento.

Flexibilidad extrema

Las cintas transportadoras fijas serán menos frecuentes. En los almacenes del futuro se utilizarán soluciones innovadoras, como grupos de robots modulares. Las empresas podrán añadir y retirar robots fácilmente a medida que crezca el negocio. Esto se verá facilitado por modelos como el Robots-as-a-Service (RaaS).

Logística ecológica (sostenibilidad)

Ahorrar energía se está convirtiendo en un objetivo clave.

- Las máquinas captarán energía (como cuando una grúa baja una carga).

- Los algoritmos encontrarán los caminos más cortos para que los robots ahorren batería.

- Las empresas elegirán componentes que consuman menos energía y duren más para reducir los residuos electrónicos.

Conclusión

La automatización intralogística es una mezcla de todos los componentes simples hasta los sofisticados algoritmos en la nube y las nuevas tecnologías. Debe contar con un gran plan estratégico que incluya IA y software para tener éxito en estos avances tecnológicos. Sin embargo, también debe prestar atención a los pequeños detalles seleccionando socios de confianza en los componentes como OMCH para establecer una base sólida. Solo entonces las empresas podrán desarrollar un sistema logístico inteligente que sea eficiente, sólido y esté preparado para el futuro.