Cuando se trata de automatización industrial, el conjunto de placa de circuito impreso (PCBA) es la unidad de control central de la maquinaria y de importantes piezas de infraestructura. Sin embargo, las industrias difieren de la electrónica de consumo. Mientras que los entornos controlados son la norma en la electrónica de consumo, en los equipos y la maquinaria industriales es necesario trabajar en entornos extremos y difíciles, con temperaturas muy altas y muy bajas, vibraciones extremas y ruido eléctrico.

En esta industria, los riesgos relacionados con el fallo de un solo componente son muy graves. Las consecuencias son, entre otras, los costes de fabricación y de producción derivados de las paradas de producción, los riesgos para la seguridad y los costes derivados de la pérdida de producción. De ahí que el principal requisito de ingeniería sea garantizar la fiabilidad. Esta guía profundiza en la ingeniería de los PCBA industriales, centrándose en el proceso de montaje, las normas esenciales de fabricación de PCB, la selección de componentes y un minucioso control de calidad para garantizar la fiabilidad en el funcionamiento durante un largo periodo de tiempo.

Definición: Qué es PCBA

A los ojos de una persona inexperta, un circuito no es más que una placa verde con algunas manchas plateadas. Sin embargo, para entender el significado de PCBA, hay que discernir realmente la placa del circuito.

A PCB, o Placa de circuito impreso (históricamente llamada a veces placa de cableado impreso o placa de cableado), es la placa desnuda. Es el sustrato, el material de fibra de vidrio FR-4 con una constante dieléctrica específica, y trazas de cobre que han sido grabadas para formar vías conductoras, y es un potencial que sólo necesita ser aprovechado.

PCBA, o Placa de circuito impreso Montaje, es el potencial realizado. Es la placa ensamblada que tiene componentes electrónicos como condensadores, interruptores, resistencias y relés que se han soldado a la placa. Esta transformación de la placa de circuito impreso desnuda en un circuito electrónico funcional es el núcleo de la industria.

Decir que algo tan complejo como el montaje de placas de circuito impreso en el ámbito del control industrial es simplemente “soldar algunas piezas a la placa” es quedarse extremadamente corto. En el ámbito industrial, el montaje de placas de circuito impreso es un campo de ingeniería en sí mismo. No constituye simplemente un paso dentro de la esfera de la fabricación, sino más bien una filosofía global que incluye:

- Gestión de la cadena de suministro: la garantía de que todas y cada una de las resistencias y chips son auténticos y permanecen en circulación durante décadas.

- DFM (Diseño para la fabricación): la disposición de los componentes en la placa, que se produce mucho antes de que se fabrique la primera placa, para que ésta pueda fabricarse de forma rápida y fiable mediante diversas técnicas.

- Ciclo de vida Mantenimiento: la capacidad de diseñar un producto hoy y que sea posible mantenerlo y repararlo dentro de quince años.

Al emprender un PCBA industrial, uno no se conforma con un “taller” que simplemente coloca componentes eléctricos en una placa. Uno está sentando las bases de la reputación del producto en cuestión.

PCBA industrial frente a PCBA de consumo: Diferencias críticas

¿Es porque los controladores industriales tienen una arquitectura mucho más compleja que la unidad de procesamiento de una tableta de consumo? No. Se debe al coste de los fallos.

Mientras que un smartphone simplemente se reinicia en caso de fallo, el PLC que gestiona un alto horno es un escenario diferente. Los PCBA industriales dan a la fiabilidad un nivel de importancia que no requiere la electrónica de uso comercial.

Normas IPC Clase 2 frente a Clase 3

Las normas de calidad para el montaje de componentes electrónicos vienen dictadas principalmente por las normas IPC-A-610.

- Clase 2 (Productos electrónicos de servicio dedicado): Esta clase incluye la mayoría de aparatos electrónicos de consumo, como ordenadores portátiles y electrodomésticos. Se espera que estos circuitos electrónicos funcionen y duren, pero su funcionamiento no es crítico para la función.

- Clase 3 (alto rendimiento/duro Medio ambiente Productos electrónicos): Se trata del estándar de oro para el montaje de equipos médicos, automatización industrial y placas de circuitos aeroespaciales.

Lo que marca la diferencia son los detalles. Consideremos, por ejemplo, el relleno de soldadura. Para un producto de consumo de Clase 2, un componente Through-Hole está bien con lograr sólo 50% relleno de soldadura vertical en el barril para pasar la inspección para que mantenga la pieza en su lugar, y eso es suficiente.

Por otro lado, un producto clasificado para uso industrial en la Clase 3 requiere que esa misma unión se rellene con soldadura 75% a 100%. Esto no es sólo para proporcionar una conductividad eléctrica suficiente, sino también para una estabilidad mecánica suficiente. Actúa como una estructura mecánica que debe absorber los choques soportando las continuas vibraciones que caracterizan el suelo de una fábrica.

Además, las inspecciones visuales de la Clase 3 son extremadamente detalladas. Las imperfecciones menores, como pequeños arañazos o ciertos fallos de soldadura, que son meramente cosméticos para la Clase 2, son defectos para la Clase 3. En el ámbito de los PCBA industriales, nos gusta decir que lo único que se interpone entre el orden y el caos es la perfección.

Resistencia en entornos operativos difíciles

La electrónica de consumo, que consiste en colecciones de dispositivos creados para la comodidad, puede guardarse en bolsillos o encima de mesas en un entorno seguro y climatizado. La electrónica industrial, en cambio, vive en las trincheras. Un PCBA industrial tiene que resistir:

- Temperaturas extremas: El invierno puede llegar a ser tan frío como -40 grados centígrados en un almacén sin calefacción, y luego hay que lidiar con el horno: puede superar los 85 grados centígrados.

- Vibraciones y choques: Las soldaduras débiles pueden fatigarse, mientras que los condensadores estándar pueden agrietarse. Los motores pesados y las prensas se sacuden constantemente.

- Contaminación: Humedad en el aire, polvo conductor, neblina de aceite y nubes de vapor corrosivo.

Pero quizá haya un adversario mayor: el tiempo. Mientras que los productos de consumo se diseñan para un ciclo de sustitución rápido de 2-3 años, los equipos industriales son un gasto de capital, que se espera que estén operativos -normalmente en un ciclo 24/7- de 10 a 20 años. El conjunto de placa de circuito impreso que usted diseña hoy debería seguir funcionando cuando la próxima generación de ingenieros esté sobre el terreno.

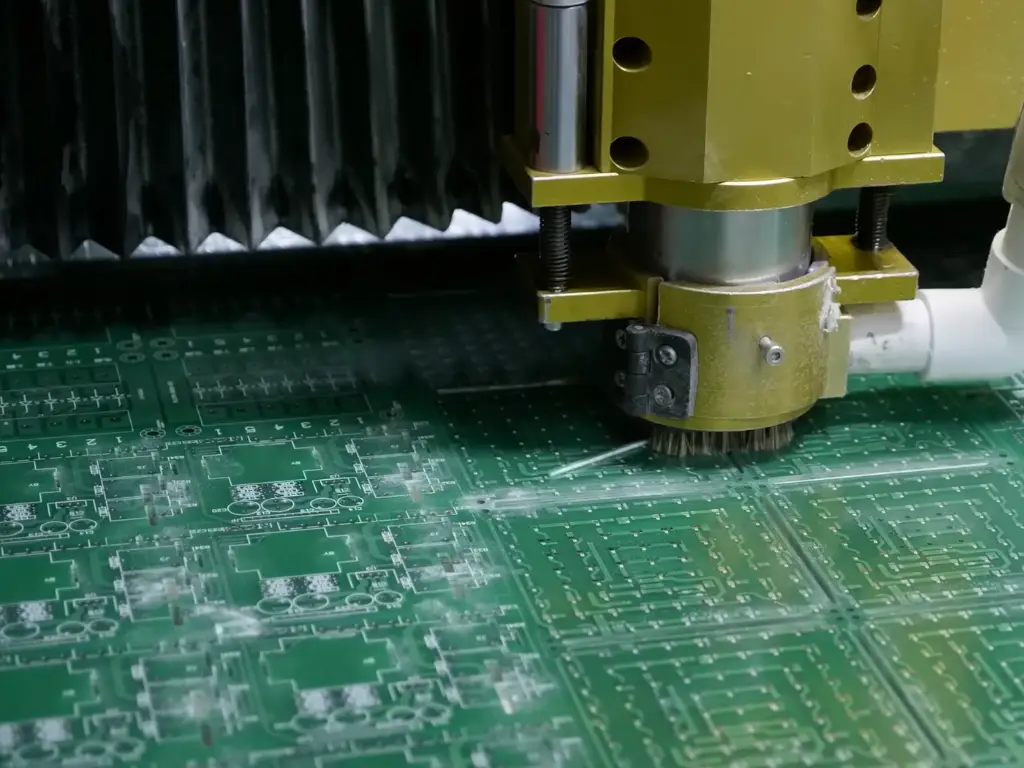

Pasos clave del montaje de electrónica industrial robusta

Construir una placa diseñada para uso industrial requiere una cuidadosa combinación de química, física y mecánica. Aunque el flujo general del proceso es similar al de otras formas de fabricación de placas de circuitos, durante el proceso industrial deben aplicarse capas adicionales de protección y validación.

Un flujo de trabajo típico para el montaje de placas más fiable es el siguiente:

| Paso | Función | Criticidad industrial |

| 1. Impresión de pasta de soldadura | Aplicación de pasta de soldadura en la superficie de la placa de circuito impreso. | Las plantillas de precisión controlan el volumen para evitar cortocircuitos en zonas de alta tensión. |

| 2. SPI (Inspección de pasta de soldadura) | Inspección en 3D de los depósitos de pasta. | Detecta los problemas de volumen antes de colocar las piezas para garantizar el rendimiento 100%. |

| 3. Recoger y colocar | Colocación robotizada a alta velocidad de componentes de montaje superficial. | La colocación a alta presión garantiza que las piezas se adhieran durante el movimiento a alta velocidad. |

| 4. Soldadura reflow | Calentar la placa en un horno de reflujo para fundir la pasta. | Los perfiles térmicos personalizados evitan el choque térmico en circuitos integrados industriales sensibles. |

| 5. AOI (Inspección óptica automatizada) | Las cámaras comprueban la inclinación, el tombstoning y la polaridad. | Verifica los requisitos de calidad de las uniones soldadas de Clase 3. |

| 6. THT (tecnología de orificios pasantes) | Inserción manual o robotizada de piezas con plomo. | Imprescindible para conectores y relés de alta resistencia. |

| 7. Soldadura por ola | Soldadura de piezas THT mediante una ola de soldadura fundida. | Parámetros ajustados para conseguir un llenado de barril 75%+. |

| 8. Pruebas TIC / FCT | Verificación eléctrica y funcional. | Simula cargas industriales para someter la placa a pruebas de estrés. |

| 10. Conformal Coating / Encapsulado | Aplicar capas protectoras. | El último escudo contra el entorno industrial. |

Mezcla de SMT y THT para resistencia mecánica

En la batalla de la miniaturización, la industria de la electrónica de consumo ha ignorado casi por completo la tecnología de orificios pasantes (THT) en favor de la tecnología de montaje en superficie (SMT), ya que es más rápida, más barata y produce un producto global más pequeño.

No es el caso de los PCBA industriales, donde la THT ha llegado para quedarse. Esto se debe a que, en su mayor parte, los componentes de tecnología de montaje superficial (SMT) dependen de la soldadura en la superficie de la placa para su retención mecánica. Es decir, si un técnico va a enchufar y desenchufar con frecuencia un conector de E/S pesado, o si hay un relé de potencia robusto en la placa, la fuerza cortante arrancará una almohadilla de sustrato SMT de la placa.

Las placas industriales utilizan una ‘mezcla híbrida’ en la que empleamos SMT para el cerebro (microcontroladores, resistencias) pero utilizamos THT para el ‘músculo’ (conectores, relés, condensadores), donde los cables de los componentes THT atraviesan la placa, anclándose así mecánicamente. Esto proporciona la integridad estructural necesaria para sobrevivir a los esfuerzos físicos, los ciclos térmicos de alta corriente y otras dilataciones térmicas.

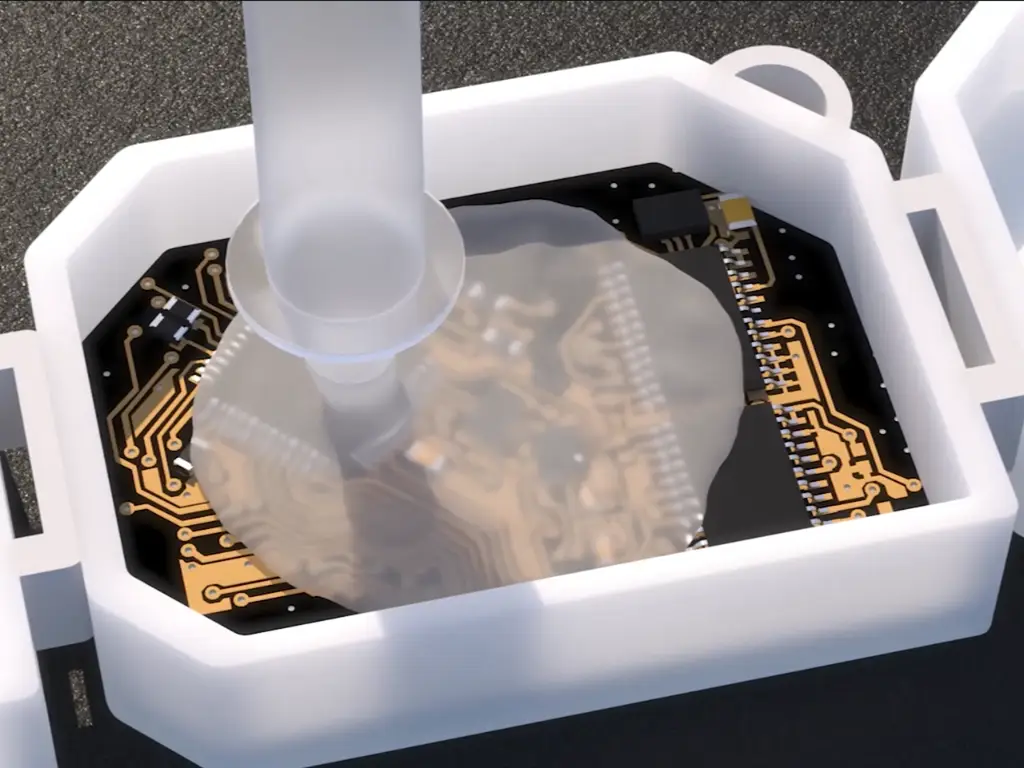

Procesos de revestimiento conforme y encapsulado

Una vez soldados los componentes y limpiados los restos de fundente, el trabajo no está hecho. La placa sigue desnuda, expuesta a los elementos. Aquí es donde entran en juego el revestimiento conformado y el encapsulado, la armadura de los PCBA industriales.

- Revestimiento conformado: Se trata de un proceso en el que se pulveriza una fina película polimérica protectora de acrílico, silicona o poliuretano sobre toda la PCBA. El revestimiento actuará como una pseudo-piel y ayudará a evitar que los circuitos se vean afectados por el agua, incluida la humedad, el polvo y la niebla salina, los vapores químicos u otros humos. Sin el revestimiento de conformación, una placa sin protección es especialmente vulnerable a la condensación, que puede puentear varios pines y provocar un cortocircuito en toda la placa.

- Encapsulado: Para algunos entornos extremos, se coloca todo el PCBA en una carcasa de encapsulado y se inunda la unidad con un compuesto polimerizante líquido de epoxi o silicona que se cura. Esto hace que la unidad sea a prueba de vibraciones y agua y no se pueda reparar.

Para un PCBA industrial, éstas no son “mejoras opcionales”. Son esenciales para la supervivencia.

Por qué los componentes son tan importantes para los PCBA

La calidad del producto final siempre va a depender de la calidad de los materiales iniciales, a pesar de las duras inspecciones y los pasos de montaje ortodoxos, como se ha detallado anteriormente. Una unión soldada puede ser perfecta, y el revestimiento puede ser impecable, pero todo será en vano si hay un condensador que fallará demasiado pronto cuando se exponga al calor, o si un relé se atasca al cerrarse cuando la tensión sube demasiado. En la industria, y por regla general, los componentes no pueden ser simples y molestos marcadores de posición. Son los bloques de construcción que deben ser capaces de soportar por sí solos la dura realidad del entorno.

Por tanto, la calidad de la PCBA depende de la calidad de los componentes. Sólo hace falta uno para que una unidad de control completa y compleja falle y quede inservible. Esto puede suponer un pequeño ahorro en términos de hardware, pero acabará generando enormes pérdidas, debido a los tiempos de inactividad y al aumento de los costes operativos y de mantenimiento. Esta es exactamente la razón por la que no centramos nuestros esfuerzos de ingeniería simplemente en “ensamblar” una placa, sino que nos centramos en “curar” sus bloques de construcción, ya que la selección es la primera línea de defensa, y determinará el éxito o el fracaso final de la placa.

Cómo seleccionar componentes fiables para PCBA industriales

Un PCBA es un sistema y, por desgracia, sólo es tan fuerte como el eslabón más débil del sistema. No importa lo bien que se realicen las soldaduras ni lo bien que se aplique el revestimiento de conformación; toda la placa puede fallar si un condensador electrolítico se seca demasiado pronto o si el contacto de un relé se suelda bajo carga. El aprovisionamiento para el montaje de placas de circuitos impresos industriales requiere una mentalidad: no se seleccionan piezas en función del precio; se seleccionan piezas en función de la supervivencia. He aquí una lista de comprobación de componentes industriales básicos:

| Tipo de componente | Papel en PCBA | Exigencias industriales |

| Fuentes de alimentación | Convertir la tensión | Alta eficiencia, protección contra sobretensión. |

| Relés | Conmutación de cargas | Carcasa sellada, alta resistencia de contacto. |

| Bloques de terminales | Conexión de E/S | Alta resistencia a la torsión, material no inflamable. |

| Condensadores | Almacenamiento de energía | Alta temperatura (105°C+), larga duración. |

| Microcontroladores | Tratamiento | Amplia gama de temperaturas, disponibilidad a largo plazo. |

Para garantizar la longevidad de sus equipos industriales, cada componente de su lista de materiales (BOM) también debe evaluarse en función de tres parámetros críticos:

Dimensión 1: Resiliencia medioambiental

El entorno industrial no perdona. Los componentes que se consideran de calidad comercial y tienen una temperatura nominal de 0 °C a 70 °C están pensados para equipos de oficina. En una estación de bombeo sin calefacción o en un armario de control adyacente a un horno, un componente va a sufrir tensiones térmicas que darán lugar a diferentes modos de fallo.

- Temperatura: Como mínimo, debe especificar Grado Industrial (-40°C a +85°C). Los componentes pasivos críticos, como los condensadores, deben tener una temperatura nominal de 105 °C o incluso 125 °C.

- Integridad física: Una serie de piezas, como los bloques de terminales y los conectores, están fabricadas con materiales de carcasa. Algunos plásticos pueden volverse quebradizos y deformarse debido a las condiciones de congelación o a las altas temperaturas. Los componentes industriales pesados se diseñan a partir de poliamidas de alto rendimiento para conservar la integridad estructural y garantizar que los cables permanezcan sujetos bajo las vibraciones extremas del entorno.

Dimensión 2: Derrateo eléctrico

En el mundo de la ingeniería industrial, hacer funcionar un componente al máximo de su capacidad nominal (“redlining”) es un desastre garantizado. Para que la fiabilidad sea máxima, hay que aplicar el Derating Eléctrico, que consiste en seleccionar intencionadamente componentes con especificaciones muy superiores a las condiciones de funcionamiento probables.

- La regla 50%: Por ejemplo, si tienes un circuito de 24V, no deberías tener un condensador de 25V. En su lugar, se debe utilizar un condensador de 50V. Si tiene un relé que debe conmutar 5 amperios, debe seleccionar un relé de 10 amperios.

- Por qué es importante: Las redes eléctricas industriales son “sucias”, lo que significa que sufren picos de tensión y sacudidas inductivas provocadas por grandes motores. El derrateo proporciona un margen de seguridad crítico. Significa que, para que estas sobretensiones sean esperables, el componente debe soportar esa tensión sin que se produzca una rotura dieléctrica catastrófica y una sobrecarga térmica.

Dimensión 3: Gestión del ciclo de vida y disponibilidad

Mientras que la electrónica de consumo se mueve en ciclos de 18 meses, el mercado industrial lo hace en décadas. Diseñar placas en torno a los últimos y mejores chips es casi siempre una mala idea, ya que el fabricante acaba descatalogando esos chips (End of Life - EOL) 2 años después.

- El coste de la obsolescencia: Si un componente clave se queda obsoleto, se enfrenta a la costosa pesadilla de rediseñar la placa de circuito impreso, reescribir los controladores de software y volver a certificar toda la máquina.

- La estrategia: Céntrese en componentes con una hoja de ruta de disponibilidad a largo plazo publicada. Los proveedores industriales verificados producirán determinadas series durante 10 a 15 años, lo que le garantiza que podrá realizar el mantenimiento de su dispositivo y fabricar piezas de repuesto durante años.

Aquí es donde la cadena de suministro se convierte en su socio estratégico. Encontrar componentes que cumplan estas rigurosas normas -certificados, probados y disponibles- puede ser una pesadilla logística para los fabricantes de PCBA.

Por eso los líderes del sector recurren a OMCH.

Con 38 años de experiencia en fabricación, OMCH proporciona los componentes básicos de la fiabilidad. Tanto si necesita Fuentes de alimentación conmutadas con gran capacidad de sobrecarga, Relés probados durante millones de ciclos, o duraderos Terminal Bloquea que soportan pares de apriete elevados, nuestros productos están diseñados específicamente para las fábricas. No nos limitamos a vender piezas; ofrecemos la tranquilidad que da la calidad ISO 9001 y la certificación CE/RoHS. Cuando rellena su lista de materiales con componentes OMCH, está heredando nuestro legado de estabilidad y asegurando el ciclo de vida de su placa terminada.

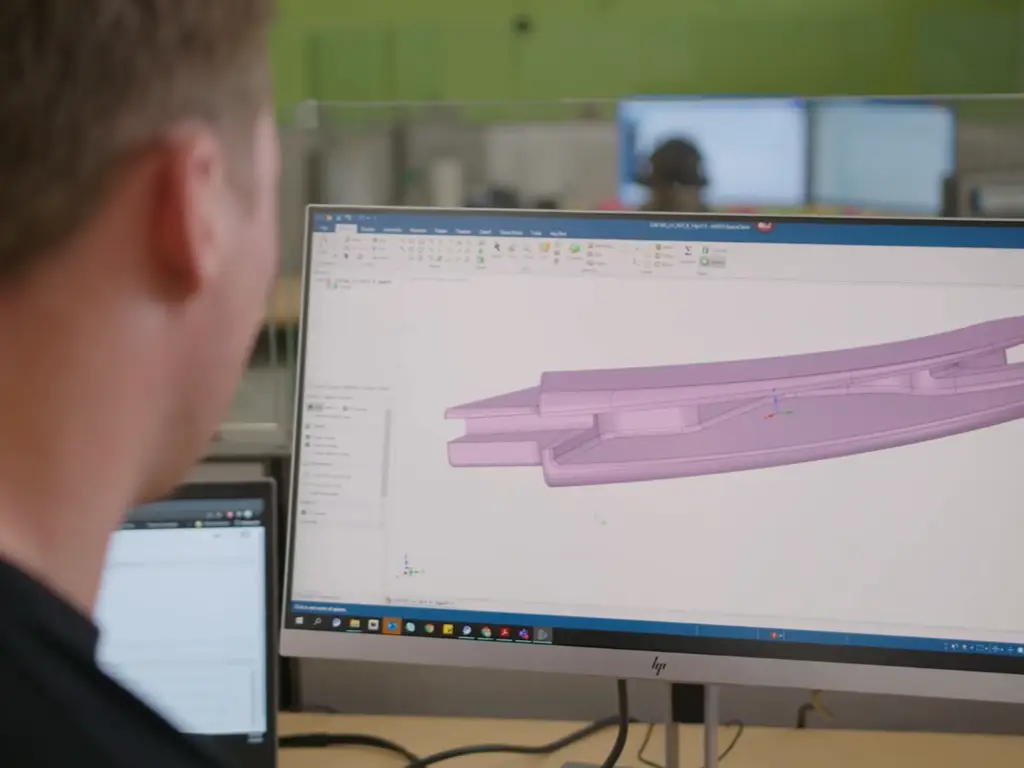

Diseño para la fabricación (DFM) en aplicaciones industriales

La fiabilidad no se añade, sino que se incorpora al diseño de la placa de circuito impreso. La DFM gira en torno a la incorporación de las restricciones de fabricación al diseño, que en el sector industrial requiere consideraciones de diseño específicas para el cumplimiento de las normas de seguridad y alta potencia.

El primer factor es la gestión térmica mediante cobre pesado. Los controles industriales tienen cargas de alta potencia, como servomotores y calentadores, que a su vez generan calor a lo largo de las trazas de la placa de circuito impreso. Una placa ta capa interior de cobre (1 onza) no suele ser suficiente, lo que provoca cuellos de botella y puntos calientes que pueden delaminar la placa. En los diseños industriales se utilizan 2oz y 3oz de peso de cobre acabado. El propósito de un cobre más grueso es actuar como un disipador térmico muy eficaz, distribuyendo la energía térmica a través de las almohadillas conductoras y las capas internas, permitiendo que fluya una corriente elevada sin sobrecalentarse.

El segundo factor tiene que ver con la integridad de la señal y el espaciado de seguridad (distancia de fuga y separación), ya que los entornos industriales son eléctricamente ruidosos. Además, los entornos industriales suelen tener altas tensiones (380 V, 480 V) y lógica sensible de 5 V coexistiendo en la misma placa. “Clearance” es la distancia más corta entre conductores a través del aire, mientras que “Creepage” es la distancia a lo largo de la superficie. Si estas dos son demasiado estrechas, la coincidencia de un pico de tensión y una capa de polvo de fábrica conductor de electricidad puede convertirse en un arco eléctrico, y el sistema queda destruido. La DFM industrial debe cumplir estas normas de seguridad (UL 60950 o IEC 62368) para ser aceptable, lo que normalmente significa que hay que añadir ranuras de seguridad talladas manualmente en el diseño de la PCB para aumentar efectivamente la distancia de fuga, una práctica de seguridad poco común en la electrónica de consumo.

Protocolos de ensayo avanzados para fiabilidad de misión crítica

En todos los centros de operaciones, el control de calidad es una operación esencial, y no se limita sólo a las inspecciones. Para garantizar la fiabilidad en misiones críticas, la mejor fabricación de PCBA va acompañada de procedimientos de prueba exhaustivos que implican innumerables inspecciones para garantizar que las placas no salen al mercado sin pruebas adicionales.

- Pruebas en circuito (ICT): La característica principal del proceso es la utilización de un dispositivo de “cama de clavos” especialmente diseñado para interactuar con puntos de prueba predefinidos en el ensamblaje de destino. Aísla funcionalmente y examina los componentes individuales para garantizar la presencia de cortocircuitos, aperturas y niveles adecuados de capacitancia y resistencia, de modo que el esquema de la placa sea una representación exacta del diseño previsto.

- Pruebas de circuitos funcionales (FCT): Más allá de las simples comprobaciones estáticas, las pruebas implican alimentar la placa y crear una simulación del entorno real para el que está diseñada. Se inyectan señales de entrada y se aplican cargas de salida para garantizar que el PCBA está diseñado para funcionar correctamente en las condiciones reales especificadas para la aplicación.

- Pruebas de rodaje: Es la prueba definitiva de rigidez industrial. Consiste en colocar las placas encendidas en una cámara térmica (normalmente entre 40 °C y 60 °C) durante 24 a 48 horas. Este proceso obliga a que se produzcan en fábrica fallos de “mortalidad infantil”, fallos que de otro modo se producirían en el primer mes de despliegue, para poder eliminar los primeros fallos de campo.

Selección del fabricante de PCBA adecuado para la automatización

El socio adecuado es el último paso en el camino hacia la producción de bienes industriales fiables. No se trata de quién hace el trato más barato; se trata de encontrar a alguien que defienda su calidad. Al evaluar a los proveedores de PCBA, tenga en cuenta la siguiente lista de comprobación de competencia industrial:

- Certificaciones: ¿Sostienen ISO 9001? Para la automoción o sectores estrictamente de alta fiabilidad, ¿tienen IATF 16949?

- Instalaciones de ensayo: ¿Tienen un Sala de envejecimiento / Cámara de combustión? Pide que te lo enseñen. Si no lo tienen, vete.

- Integridad en el abastecimiento: ¿Disponen de un sistema riguroso para evitar la falsificación de piezas?

- Análisis de riesgos de la lista de materiales: ¿Ofrecen un servicio para revisar su lista de materiales y señalar los componentes que se acercan a la obsolescencia?

Para los proveedores y fabricantes de PCBA, el abastecimiento de componentes industriales fiables y rentables es un difícil ejercicio de equilibrio. Siempre existe el reto de encontrar los componentes precisos que se ajusten a unos requisitos inflexibles y que, al mismo tiempo, no disparen excesivamente la lista de materiales.

OMCH ofrece la solución perfecta. Proporcionamos componentes de alta calidad que cumplen estrictamente las rigurosas normas industriales, manteniendo al mismo tiempo un precio competitivo. Con nuestro servicio de adquisición integral, simplificamos la gestión de su cadena de suministro, lo que le permite consolidar pedidos y centrarse en el montaje de precisión en lugar de en el abastecimiento complejo.

¿Está preparado para optimizar su producción con componentes industriales fiables y asequibles? Contactar con OMCH hoy mismo para hablar de las necesidades de su proyecto.