Una de las decisiones más desconcertantes e importantes dentro de la automatización es elegir entre un sistema de control distribuido (DCS) y un controlador lógico programable (PLC). Es una elección que determina cómo funcionan sus instalaciones, cómo funcionan sus máquinas, cómo fluyen sus datos y, por supuesto, la rentabilidad de su línea de producción.

Declarar que uno u otro sistema es “mejor” es ignorar la realidad de la ingeniería y sus matices. Sus necesidades y preferencias específicas dictarán la elección correcta. Esto depende del tamaño de su planta, las complejidades de sus procesos, su presupuesto y sus objetivos a largo plazo. Por ejemplo, un sistema que funciona perfectamente en una planta de ensamblaje de automóviles causará seguramente ineficacias desafortunadas en una refinería petroquímica. El objetivo de este artículo es eliminar el ruido y presentarle una comparación honesta y directa para que llegue no al ‘mejor’ sistema, sino al sistema adecuado que se adapte a su realidad.

Diferencias arquitectónicas: Control centralizado frente a control distribuido

Para evaluar la funcionalidad, es necesario analizar primero la forma. La selección de PLC frente a DCS no es sólo una cuestión de especificaciones; es una selección de enfoques de sistemas de control totalmente diferentes de cómo debe funcionar una planta. En el mundo de la automatización industrial, comprender las diferencias fundamentales entre estos sistemas de control industrial es una función vital del ingeniero.

Filosofía central: DCS vs PLC

En PLC (Controlador lógico programable) es un sistema informático industrial robusto y de alta velocidad. Diseñado para funcionar en un entorno industrial adverso, se desarrolló para sustituir a las antiguas unidades lógicas de relés. Es el campeón insuperable en el ámbito de la fabricación discreta. Está especialmente indicado para tareas repetitivas de alta velocidad, como el control de automatización con un retardo de milisegundos. Para nosotros, el sistema PLC se centra en máquinas individuales o líneas de montaje que se encuentran en una línea de fabricación. Los PLC modernos gestionan estas tareas de control discreto con tiempos de exploración increíblemente rápidos, lo que garantiza un control preciso.

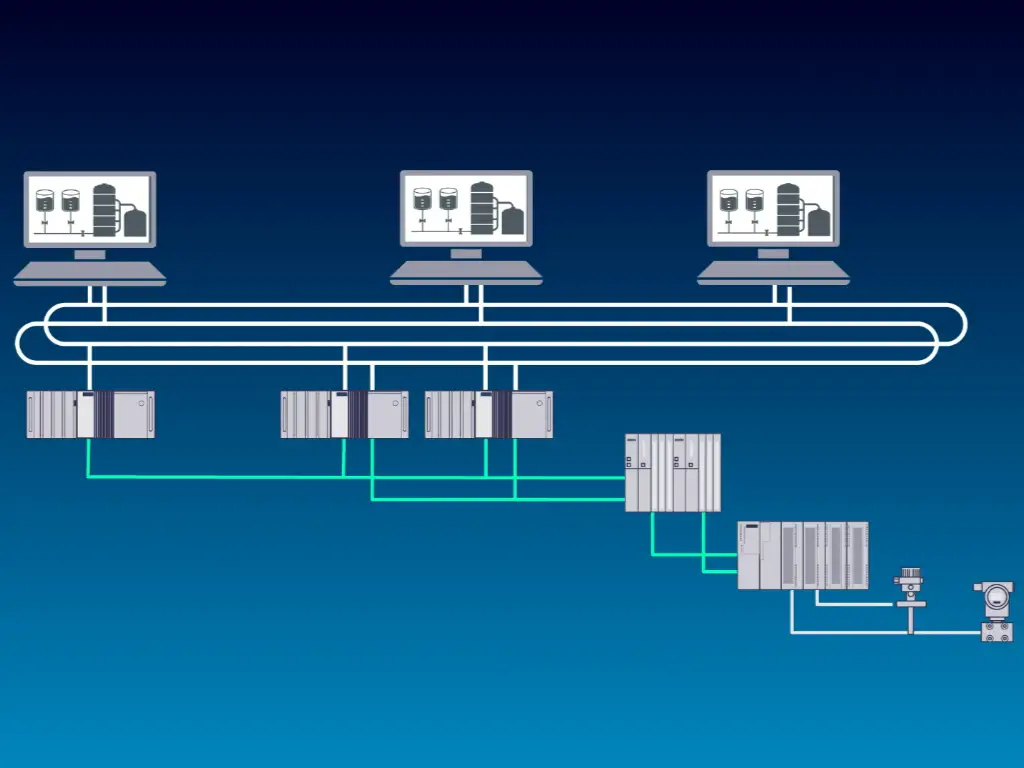

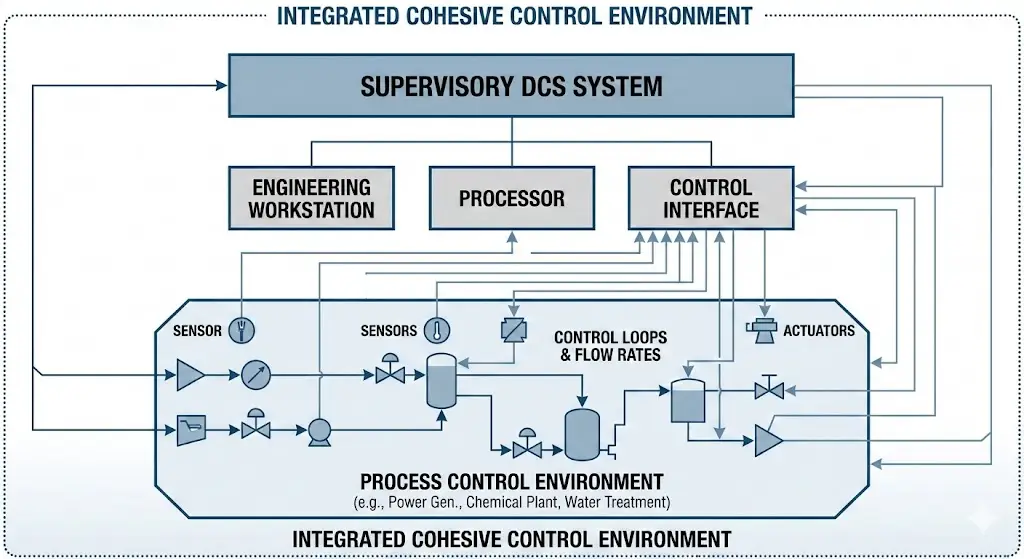

En DCS (Sistema de control distribuido) está diseñado para controlar un entorno de control de procesos en su totalidad. Más que un módulo independiente, es un sistema de control supervisor dentro de un sistema que integra un procesador, una interfaz de control y una estación de trabajo de ingeniería en un único entorno de control cohesivo. Aquí, el énfasis recae en los procesos industriales, concretamente en los procesos continuos y complejos como los de generación de energía, plantas químicas o tratamiento de aguas. La arquitectura del DCS está pensada para un funcionamiento continuo, gestionando los lazos de control y los caudales a lo largo de todo el proceso de producción.

Arquitectura de datos: Islas de automatización frente a base de datos unificada

La diferencia clave radica en sus enfoques de la adquisición y gestión de datos.

- PLC como una isla: Cada PLC puede calibrarse como su propia unidad fuerte, o “cerebro”. Cada PLC funciona como una ‘isla de automatización’ que puede hacer funcionar por sí sola una sola máquina de gran eficacia, como un compresor o una unidad de envasado. Pero en un entorno de automatización de procesos, tener cincuenta islas crea complejidad. Cada una de estas islas debe mapearse individualmente para establecer una complicada relación programable con los sistemas SCADA para su visualización.

- DCS como continente: DCS funciona como un sistema completo. Todos los controladores funcionan con la misma base de datos global de almacenamiento de datos multiusuario. La configuración de una etiqueta dentro del controlador está disponible para la pantalla del operador, el historiador y el sistema de alarma al mismo tiempo. En lugar de una colección de islas individuales, es un único continente. Esto hace que sea superior para las industrias de procesos donde toda la planta debe ser consciente de lo que el área de proceso específico está haciendo.

Gestión de riesgos: Fallo centralizado frente a seguridad distribuida

Los dos sistemas abordan el fracaso de forma diferente.

- Arquitectura PLC: Tradicionalmente, el PLC actúa como punto centralizado. Si el controlador principal falla, toda la sección del sistema controlada por él se detiene. Se trata de una relación “un cerebro, un cuerpo”, que crea potencialmente un único punto de fallo.

- Arquitectura DCS: La opción de un sistema DCS se basa en repartir el riesgo entre diferentes funciones. La lógica de control está aislada. Es posible que falle un controlador sin que se caiga toda una sección. Esta configuración es necesaria para evitar una parada total en plantas de procesamiento químico o centrales eléctricas, donde el control avanzado de procesos y la eficiencia energética son primordiales.

Ecosistema de hardware: La base oculta de la estabilidad

El equilibrio entre sistemas de software y sistemas de hardware es difícil de definir. En el caso de los sistemas DCS y PLC, la diferencia se hace evidente echando un vistazo al interior del armario. Estos sistemas difieren en las filosofías de modularidad, integración y diseño.

Composición del hardware del sistema de control PLC

El PLC se basa en la modularidad independiente para su diseño. Encontrará piezas diseñadas para encajar modularmente y crear una configuración personalizada. Los componentes previstos son los siguientes:

- Módulo procesador (CPU): El cerebro. Se trata de una unidad totalmente autónoma e independiente del chasis, que se asigna en función de la lógica que haya que resolver y de las demandas de comunicación.

- Bastidor/chasis y fuente de alimentación: Es la caja física para los módulos y la unidad que organiza las fuentes de alimentación de cada módulo.

- Módulos de E/S (Entrada/Salida): Se trata de tarjetas de interfaz que constan de entradas/salidas digitales (para interruptores y sensores) y señales analógicas (para transmisores de temperatura y presión). En los sistemas PLC, suele haber una mezcla de estos módulos para una mayor personalización.

- HMI (Interfaz hombre-máquina): Normalmente es un panel de pantalla táctil independiente que se monta en la puerta de la máquina. Se trata de una pieza de hardware independiente que requiere conexión y programación individuales aparte del PLC.

- Tarjetas de comunicación: Se trata de módulos que se añaden para dar soporte a diversos protocolos como Ethernet/IP, Profibus o Modbus para comunicarse con otros dispositivos.

Composición del hardware del sistema de control DCS

El DCS se vende como un sistema preintegrado. El hardware está diseñado para funcionar como una red y no como una unidad independiente. Su ecosistema es más amplio y estandarizado, y a menudo incorpora hardware optimizado para bloques de funciones específicos.

- Armarios de control: Estos encierran los controladores DCS propietarios. A diferencia de los PLC, contienen redundancia por defecto: CPU primaria y de reserva que funcionan sincronizadas.

- Bastidores de E/S distribuidos: Se colocan en el campo de forma distribuida para limitar el cableado. Se conectan al controlador a través de un bus de campo redundante.

- Estaciones de Ingeniería y Operadores: Se trata de PC industriales o servidores especiales. En un DCS, la “pantalla” no es un periférico; es un componente hardware del sistema, y ejecuta el software de control unificado.

- Servidores de aplicaciones: Se trata de dispositivos diseñados específicamente para actuar como historiador y controlar la base de datos de activos de toda la planta.

- Bus de sistema: Un sistema de comunicación de alta velocidad de diseño propio que interconecta todos estos dispositivos, garantizando la fiabilidad de los datos en toda la planta.

La realidad del tiempo de inactividad: Dónde fallan realmente los sistemas

Al mirar las especificaciones de hardware, uno puede quedar atrapado en ese controlador. Es cierto que el hardware DCS cuenta con una redundancia nativa superior, en la que un controlador de copia de seguridad tomará el relevo a la vez. Es algo digno de mención.

Sin embargo, los registros de mantenimiento cuentan otra historia. El controlador rara vez es el culpable de una avería en la planta. El punto débil está casi siempre en el “borde” del sistema: los numerosos dispositivos de campo, los sensores, los relés y las fuentes de alimentación que los accionan. Un controlador de reserva no salvará al sistema de un terminal de sensor corroído o de una fuente de alimentación inestable. La estabilidad de la arquitectura de automatización no viene determinada por su componente más caro (la CPU), sino por el más duradero, que en la mayoría de los sistemas son los dispositivos de campo.

OMCH: Fortalecer la ventaja crítica

En el actual debate DCS vs PLC, un hecho permanece constante: la fiabilidad del borde determina la estabilidad del núcleo.

OMCH no fabrica las CPU ni las licencias de software; fabricamos la realidad industrial crítica que las soporta. Dado que el hardware de apoyo está estandarizado, usted tiene la libertad de elegir alternativas de alta calidad. OMCH proporciona componentes industriales -desde sensores de proximidad hasta fuentes de alimentación conmutadas- que cumplen o superan las especificaciones de las principales marcas sin tener que pagar un precio elevado. Al utilizar componentes estándar de alta calidad para la arquitectura periférica de su sistema (ya sea PLC o DCS), puede reducir significativamente sus costes de mantenimiento a largo plazo y asegurarse de que las piezas de repuesto estén siempre disponibles cuando las necesite.

Programación e ingeniería: Codificación lógica frente a configuración

Los costes de un sistema no se limitan al hardware. Hay miles de horas de creatividad humana que hay que invertir para que el sistema funcione. El enfoque de ingeniería para PLC y DCS está fundamentalmente hecho.

- Programación PLC

Empecemos con la programación de PLC, donde la ingeniería de PLC gira principalmente en torno a la lógica de escalera y otros lenguajes de programación dentro de la norma IEC 61131-3. Esto proporciona a los ingenieros la mayor flexibilidad, ya que pueden codificar el controlador para hacer prácticamente cualquier cosa. Esto proporciona a los ingenieros la máxima flexibilidad, ya que pueden programar el controlador para que haga prácticamente cualquier cosa. Es muy personalizable.

Pero esta pizarra en blanco tiene sus inconvenientes. Digamos, por ejemplo, que necesita controlar una válvula. Eso significa que tiene que codificar la lógica de la válvula, crear las etiquetas de memoria, diseñar el gráfico de la pantalla HMI y enlazarlo todo manualmente. Es mucho trabajo de ingeniería. En el caso de funciones complejas, hay que construir todo el sistema desde cero, lo que puede llevar mucho tiempo. Puede ser un verdadero enfoque artesanal; construido para resistir la prueba del tiempo, orientado a ser muy personalizable, pero con mucha mano de obra requerida.

- Configuración DCS

El trabajo de ingeniería de un sistema se centra principalmente en su configuración, lo que en el caso de los DCS significa que apenas se necesita programación. En su lugar, se dispone de bibliotecas enteras llenas de herramientas de programación de bloques de funciones adaptadas a la creación de diagramas de funciones continuas (CFC) y diagramas de bloques de funciones.

En DCS, no se codifica una válvula. Basta con arrastrar un objeto de válvula de la biblioteca y soltarlo. Se trata de un paquete preensamblado que ya contiene todo lo necesario, incluida la lógica de control, la placa frontal de la pantalla del operador, los parámetros de alarma, el registro de datos y mucho más. Esto ahorra muchos esfuerzos de ingeniería. No se construye toda la estructura, sino que basta con ensamblarla.

Esta diferencia afecta a los plazos de un proyecto. En el caso de sistemas más pequeños, o máquinas individuales, se evitan el tiempo y los gastos generales necesarios para configurar un DCS. Para tareas pequeñas y puntuales, un PLC es mucho más rápido de desarrollar e implantar. Por supuesto, cuanto mayor sea el sistema, más complicada será la situación. En el caso de que un proyecto conste de 5.000 puntos de E/S y docenas de lazos de control, el planteamiento del PLC de “constrúyelo tú mismo” resulta muy caro y susceptible de cometer errores. Así es. En el caso de grandes proyectos, el modelo de configuración DCS puede ayudar a ahorrar miles de horas de ingeniería, manteniendo el mismo nivel de calidad y agilizando enormemente el proceso de puesta en marcha de la planta.

| Aspecto técnico | Enfoque PLC (codificación lógica) | Enfoque DCS (configuración) |

| Metodología | “Escribir desde cero” (Ladder Logic) | “Arrastrar y soltar” (bloques de función) |

| Flexibilidad | Extremo (Puede hacer cualquier cosa) | Definidos (objetos normalizados) |

| Velocidad de configuración | Rápido para máquinas individuales (1-50 E/S) | Rápido para plantas masivas (1000+ E/S) |

| Integración de HMI | Manual (Crear etiquetas y gráficos de enlace) | Nativo (gráficos previnculados a la lógica) |

| Lo mejor para | Operaciones de máquina únicas y personalizadas | Procesos estandarizados y repetibles |

Análisis del coste total de propiedad: Mantenimiento, fiabilidad y costes

El presupuesto que recibe nunca es una representación exacta del coste. Un análisis del Coste Total de Propiedad (CTP) esbozará los costes de su elección a lo largo de los 20 años de vida útil de una planta.

- Inversión inicial (CapEx) vs. Valor a largo plazo

Si se tienen en cuenta los costes que implica el hardware al inicio del proyecto, el PLC gana siempre, ya que ofrece unos costes iniciales más bajos. Puede adquirir un PLC y las tarjetas de E/S correspondientes por una inversión inicial inferior a la que pagará por un nodo DCS. El hardware DCS, las licencias de software del sistema y los puestos de ingeniería son más caros.

Sin embargo, los cálculos financieros toman otro cariz en los proyectos de mayor envergadura. Cuando se trata del hardware de un DCS, aunque cuesta mucho, el ahorro de las integraciones es enorme. Como ya se ha dicho, un DCS ahorra miles de horas de trabajo gracias a sus librerías preconfiguradas y a las bases de datos integradas. Si se implanta una solución SCADA+PLC y se reproducen las funciones del DCS (como alarmas, tendencias, seguridad del usuario y placas frontales), es probable que los costes de ingeniería sean mayores que el ahorro que se obtendría del hardware.

- Disponibilidad de piezas de recambio y estrategia de mantenimiento

Ahora hay que centrarse en el funcionamiento previsto de la planta a largo plazo. La eficiencia energética y el tiempo medio entre averías se convierten en parámetros críticos.

Las piezas de repuesto de las unidades DCS suelen estar patentadas. Hay que comprárselas al proveedor original, que suele tener un precio elevado y un plazo de entrega muy largo. Básicamente, se está “casado” con el proveedor durante todo el ciclo de vida del sistema.

Los sistemas PLC, aunque también tienen procesadores patentados, dependen principalmente de un amplio ecosistema modular de piezas industriales estándar. No hay que limitarse a una sola fuente, por lo que los relés, bloques de terminales, pulsadores y fuentes de alimentación no tienen por qué proceder de un único proveedor.

Funcionalidad en la automatización industrial

Cuando se analiza la funcionalidad de un DCS frente a la de un PLC, rara vez se trata de una simple preferencia. A menudo son el diseño y la física del producto lo que dicta el resultado.

Papel de los PLC en los procesos de fabricación discreta

Los PLC en sistemas automatizados son frecuentes en sectores de la economía en los que la salida es un producto unitario (por ejemplo, un coche, un teléfono móvil, una botella, una caja).

Lógica de alta velocidad: En estos sistemas, la sincronización es fundamental, ya que la máquina de envasado sella una media de 500 cajas cada minuto y requiere una precisión de milisegundos. Si la lógica se ralentiza lo más mínimo, la máquina se atasca.

Enfoque de la señal digital: Estas instalaciones funcionan con señales binarias (encendido/apagado). A menudo hay miles de sensores que obtienen la presencia o ausencia de una pieza en una zona determinada. El PLC está sintonizado para gestionar estas tareas de control discreto.

Entornos ideales: Ensamblaje de automóviles, embotellado y envasado, fabricación de productos electrónicos, OEM de maquinaria.

Papel del DCS en las industrias de procesos continuos

Los sistemas de control DCS predominan en sectores en los que la producción es una mercancía (petróleo, gas, agua o medicamentos) que fluye continuamente, como los procesos continuos.

Regulación compleja: En este caso, el reto no es la velocidad, sino la estabilidad. El sistema debe gestionar complejos bucles PID (Proporcional-Integral-Derivativo) para equilibrar la temperatura, la presión y los caudales. Estas variables interactúan entre sí; el cambio de presión afecta a la temperatura. El DCS destaca en la gestión de estas relaciones multivariables.

Gestión de lotes y recetas: En industrias como la farmacéutica o la alimentaria, la coherencia es la ley. Un DCS tiene soporte nativo e integrado para la gestión de lotes (norma ISA-88). Gestiona recetas complejas, garantizando que cada lote de medicamento o bebida sea químicamente idéntico al anterior.

Entornos ideales: Plantas químicas, refinerías de petróleo, plantas petroquímicas, tratamiento de aguas, producción farmacéutica, generación de energía y entornos de procesos continuos en los que un área de proceso específica requiere una supervisión constante.

Convergencia moderna: Sistemas híbridos e integración de la IIoT

A medida que avanzamos hacia la década de 2020, observamos el cambio y la convergencia de ambas tecnologías. Empieza a surgir el “híbrido”.

Las fábricas modernas ya no se rigen exclusivamente por procesos discretos o exclusivos. Una planta de producción de alimentos tiene un proceso de mezclado continuo (territorio DCS) que se está alimentando a una línea de embotellado de alta velocidad (territorio PLC) y luego está pasando al llenado por lotes.

En este caso, asistimos al desarrollo de PAC (controladores programables de automatización), PLC de gama alta que realizan un buen trabajo de gestión de los bucles analógicos y DCS más ligeros que suelen ser más asequibles. Los operadores tienden a conectar PLC locales de alto rendimiento a una red DCS o SCADA más amplia, lo que mejora la velocidad local del PLC al tiempo que mantiene un control centralizado supervisado del sistema.

Su elección entre un PLC o un DCS debe tener en cuenta los requisitos de 2025 y más allá, donde la conectividad es crucial. La era de la ‘caja negra’ ha terminado. Ambos sistemas utilizan OPC UA, MQTT y Ethernet industrial. Los datos de la planta de producción deben cargarse en la nube o en el MES para su análisis. El estándar contemporáneo de la industria es ser abierto: la capacidad de derivar y trabajar con el almacenamiento de datos del controlador toda la planta y permitir el mantenimiento predictivo en todo el proceso de producción.

Conclusión: La elección más sensata

La elección entre DCS y PLC se reduce a una elección fundamental de principios empresariales. Es cuestión de revisar el folleto y comprender realmente las condiciones de trabajo actuales de sus operarios y personal de mantenimiento. Si queremos resumir la comparación, es necesario abordar estas diferencias fundamentales:

| Característica | PLC (controlador lógico programable) | DCS (Sistema de Control Distribuido) |

| Aplicación principal | Control discreto (máquinas, montaje) | Control de procesos (refinerías, química) |

| Tiempo de respuesta | Muy rápido (5-10ms) | Determinista / Moderado (100-500ms) |

| Arquitectura | Centralizado / Independiente | Distribuido / Integrado |

| Ingeniería | Personalizable (gran esfuerzo para sistemas grandes) | Configurable (poco esfuerzo para sistemas grandes) |

| Redundancia | Opcional / Complemento | Nativo / para todo el sistema |

| Estructura de costes | Bajo coste de hardware / Mayor coste de integración | Alto coste de hardware / Bajo coste de integración |

| Mantenimiento | Ecosistema abierto (piezas estándar) | Ecosistema propietario (dependencia del proveedor) |

No existe un sistema “mejor”, sólo la herramienta adecuada para el trabajo. Si su instalación requiere movimiento a alta velocidad, gestiona productos discretos y necesita flexibilidad, el PLC es su motor. Si su instalación desempeña un papel vital en la gestión de reacciones químicas complejas, requiere alta disponibilidad y exige datos unificados en toda la planta, el DCS es su solución.

Independientemente de si utiliza un PLC flexible o un potente DCS, la fuerza de su sistema depende de su eslabón más débil. Un sistema de control multimillonario puede detenerse por un fallo en la fuente de alimentación o un sensor poco fiable.

Visite Catálogo OMCH de fuentes de alimentación industriales, sensores y componentes de protección. Cree una base de fiabilidad para su arquitectura de automatización con hardware que cumpla los más altos estándares de rendimiento y durabilidad.